Изобретение относится к области транспортных средств.

Известно использование двигателя транспортного средства в качестве тормоза-замедлителя. (Яковлев Н.А. Автомобили. М. Высшая школа, 1971, с. 258, 259).

Недостатком такого устройства для торможения является отсутствие возможности накапливать энергию торможения для полезного использования.

Наиболее близким к предлагаемому является устройство по заявке N 4920803/11, включающее аккумулятор давления, кинематически связанный с колесами транспортного средства, компрессор, соединенный посредством воздуховодов, кранов и впускного и нагнетательного управляемых клапанов с аккумулятором давления, сообщенным с впускным коллектором двигателя транспортного средства и выполненным в виде сообщенных между собой и заключенных в общую герметичную оболочку баллонов, а также систему управления торможением.

При торможении на спусках краны ставят в такое положение, при котором воздух из атмосферы под действием вакуума поступает в компрессор и нагнетается в воздушные баллоны. Давление воздуха показывает дистанционный манометр. При необходимости использовать накопленный в баллонах сжатый воздух переводят с помощью переключения краников компрессор в режим двигателя. В этом случае сжатый воздух из баллонов поступает в цилиндр компрессора, давит на поршень, вращая его вал, а от него через привод вращает коленчатый вал двигателя.

Недостатком этого устройства является то, что оно предназначено для накопления энергии торможения только при движении под уклон, т.е. когда процесс притормаживания достаточно продолжителен. Поэтому краники переключаются вручную. Представляет большой практический интерес охватить частые кратковременные торможения в городских условиях движения автомобиля, например такси. Для этого требуется автоматизировать переключение краников.

У прототипа клапаны обычного тарельчатого типа. Недостатком такой конструкции является ограничение повышения давления воздуха в баллонах силою давления пружин клапанов. Обычно предельное давление не более 4 атм, что было выявлено в опытах, проведенных с выхлопным тормозом-замедлителем (Погосбеков М. И. Предел повышения эффективности выхлопного тормоза-замедлителя. Известия вузов СССР. Машиностроение, 1963, N 6). При достижении такого предела сжатый воздух в выхлопном коллекторе, преодолевая сопротивление пружины, открывает выхлопной клапан и выходит в атмосферу в такте впуск через открытый впускной клапан. Если же брать более сильную пружину, то это увеличит предел роста давления в баллонах, но также увеличит износ гнезд и клапанов. Поэтому для того, чтобы в городских условиях частых и кратковременных торможений нагнетать воздух в баллоны, не опасаясь самооткрывания клапанов, требуется иное техническое решение.

Использование энергии торможения для полезного применения является важной проблемой автомобилестроения.

Цель изобретения накопление и полезное использование энергии торможения транспортного средства, в том числе при кратковременных торможениях в городских условиях, причем эффективность не ограничивается пределом давления, зависящим от клапанов.

Цель достигается тем, что тормоз-замедлитель транспортного средства, включающий аккумулятор давления сжатого воздуха, кинематически связанный с колесами транспортного средства и его двигателем, компрессор с тарельчатыми клапанами принудительного привода, электромагнитное тяговое реле, кинематически связанное с муфтой трения привода компрессора, а электрически через включатели, тормозную педаль, подпуржиненный контакт с источником тока, снабжен электромагнитными тяговыми реле и пружинами для автоматизации управления кранами, дополнительными краном и включателем, электрически связанным с электромагнитными тяговыми реле, тормозной педалью и источником тока, клапанами принудительного привода, направление движения которых перпендикулярно движению воздуха через клапан, причем устройство клапанного механизма состоит из самого клапана с окном, фланцев, закрытых сверху и снизу, втулки, прокладок, установленных между фланцами и втулкой, сальника и подпружиненного толкателя с шайбой.

Заявленное техническое решение отличается от прототипа тем, что открытие и закрытие краников автоматизировано с процессом торможения, так как без автоматизации практически исключается возможность накопления энергии при кратковременных торможениях (для ручного переключения нет времени). Вторым отличием следует считать установку дополнительного краника для перекрытия выхода воздуха из воздушных баллонов. При ручном управлении краниками в этом нет необходимости, а при автоматическом управлении необходим дополнительный краник.

Третьим отличием является разработка специальной конструкции клапанов. При широко применяемой конструкции тарельчатых клапанов направления движения клапана и воздуха совпадают. Поэтому при росте давления воздуха в баллонах произойдет самооткрывание клапана, что ограничивает предельную величину давления. В предлагаемом устройстве клапан новой конструкции движется перпендикулярно направлению движения воздуха, проходящего через клапан. Поэтому рост давления воздуха ограничивается не клапаном, а степенью сжатия компрессора и прочностью баллона и других деталей, что позволит значительно увеличить давление воздуха в баллонах и эффективность устройства.

Предлагаемое устройство может быть полезно использовано на различные цели: как эффективный тормоз-замедлитель, способствующий увеличению срока службы основного тормоза; как вспомогательное устройство для запуска холодного двигателя, особенно зимой, когда стартер не в состоянии прокручивать вал двигателя; для выключения подачи топлива в карбюраторный двигатель при движении под уклон, когда в расходе топлива нет необходимости; как вспомогательное средство для преодоления крутых подъемов; для увеличения пути наката; для вывода машины из гаража без заводки двигателя или при преодолении водной преграды и заглохшем двигателе, для повышения тормозных качеств.

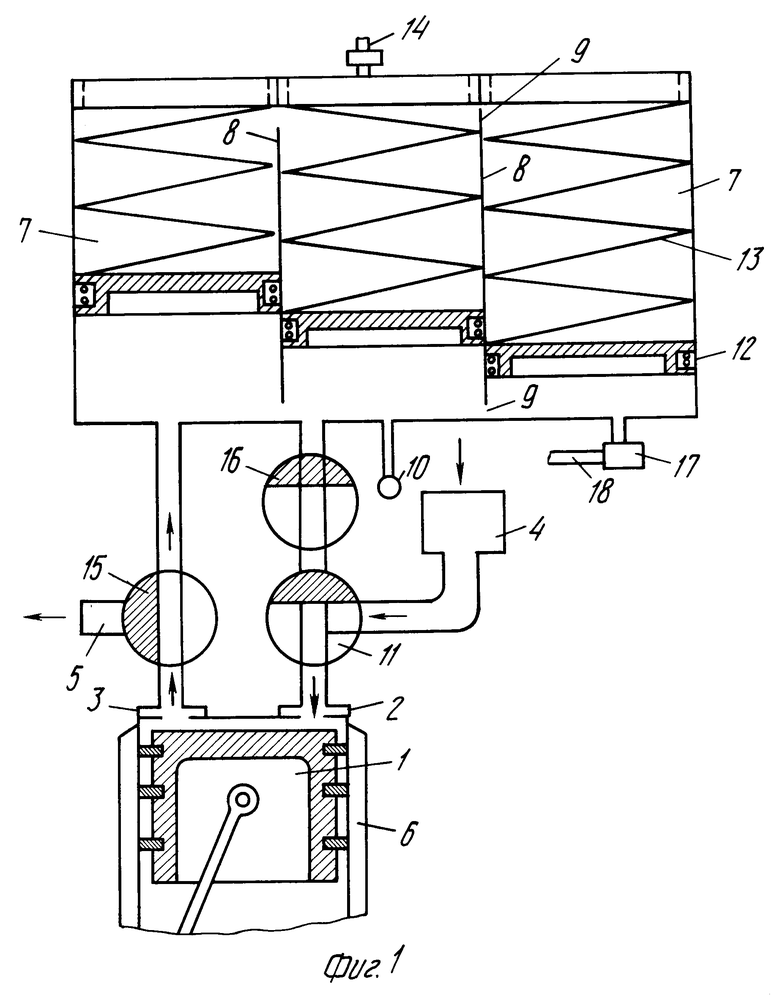

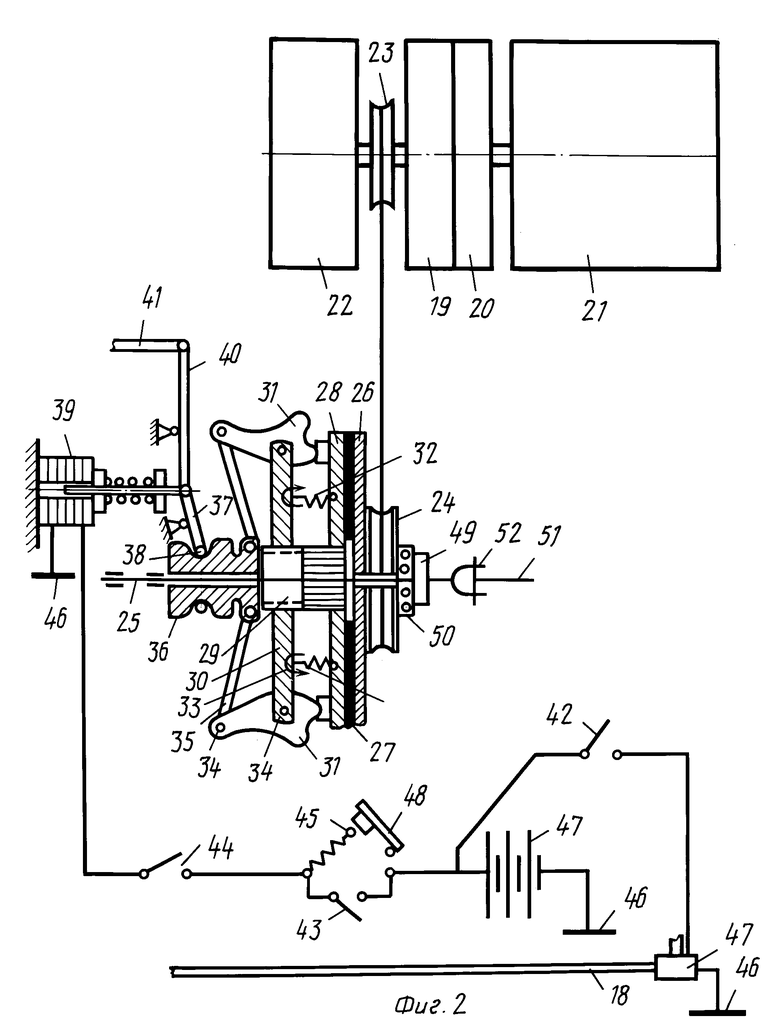

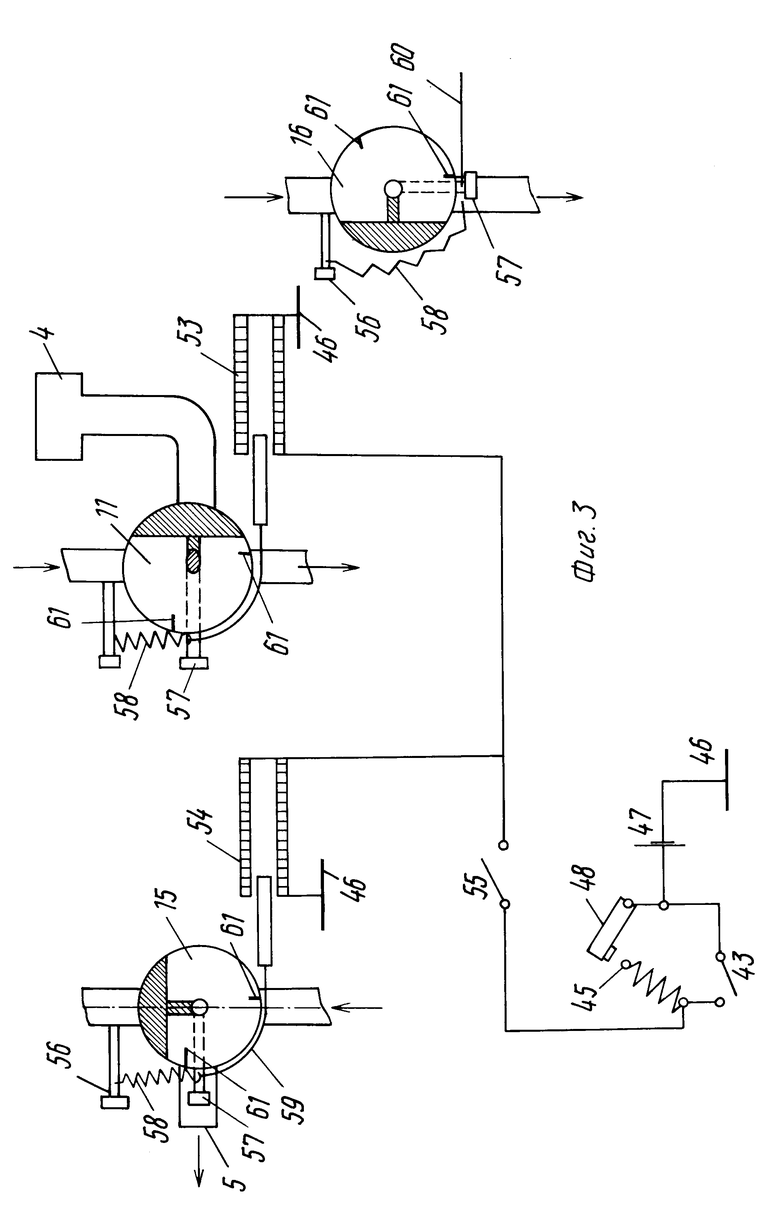

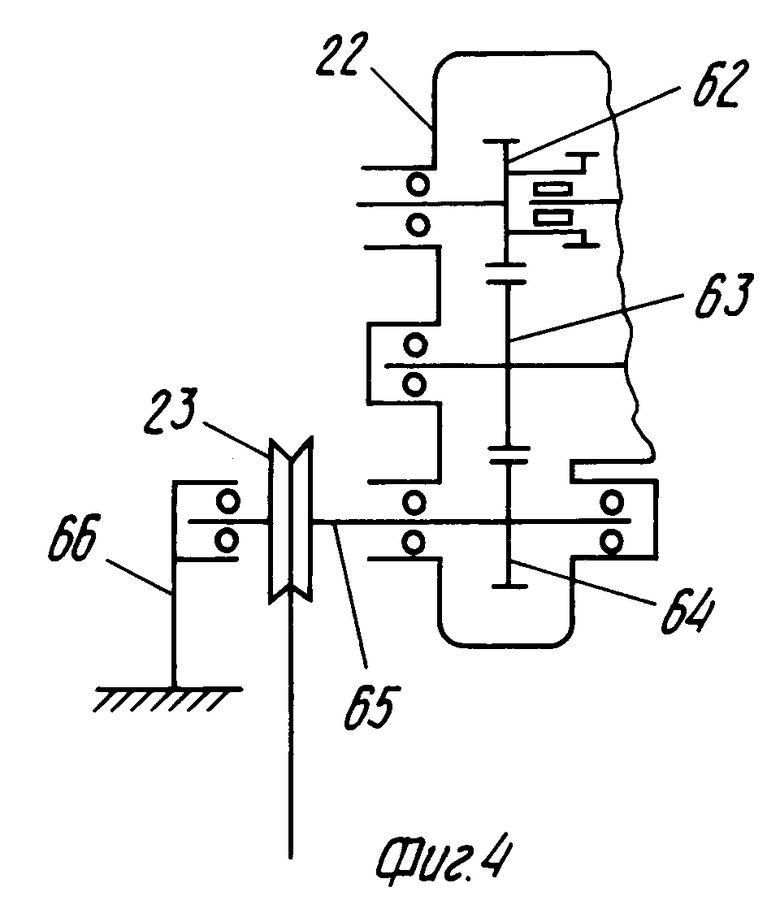

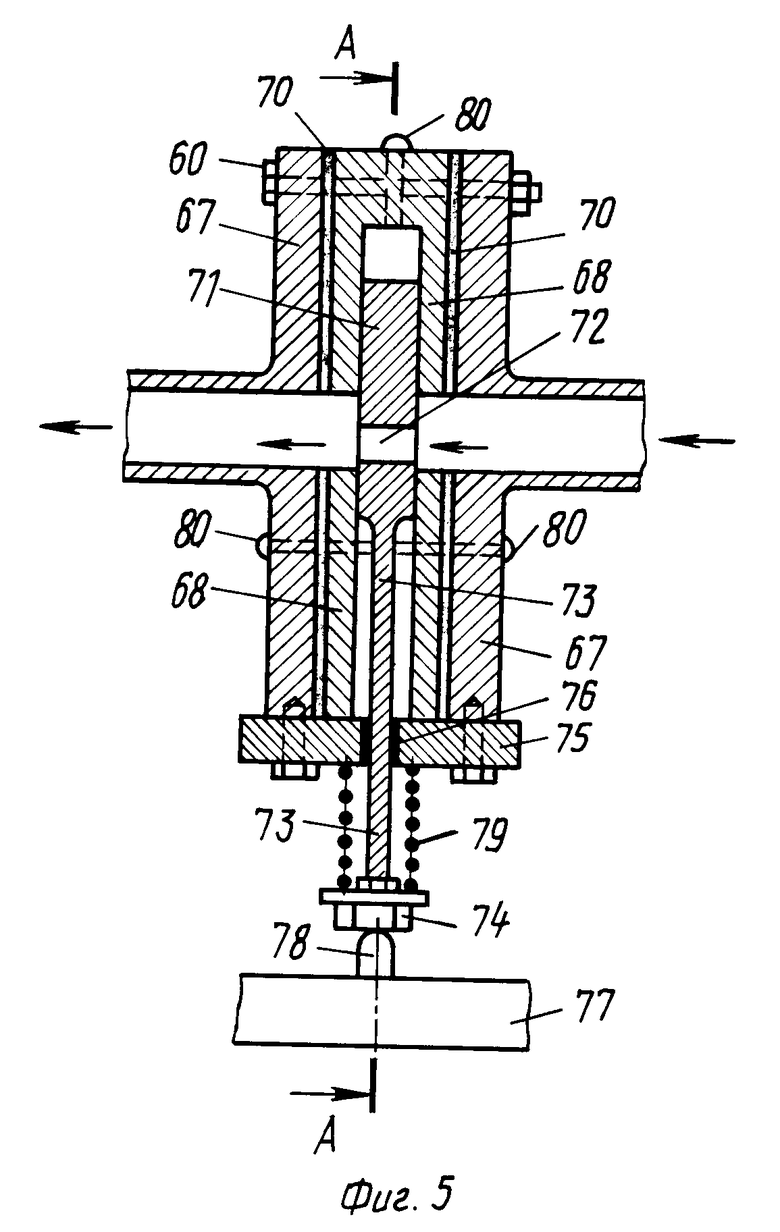

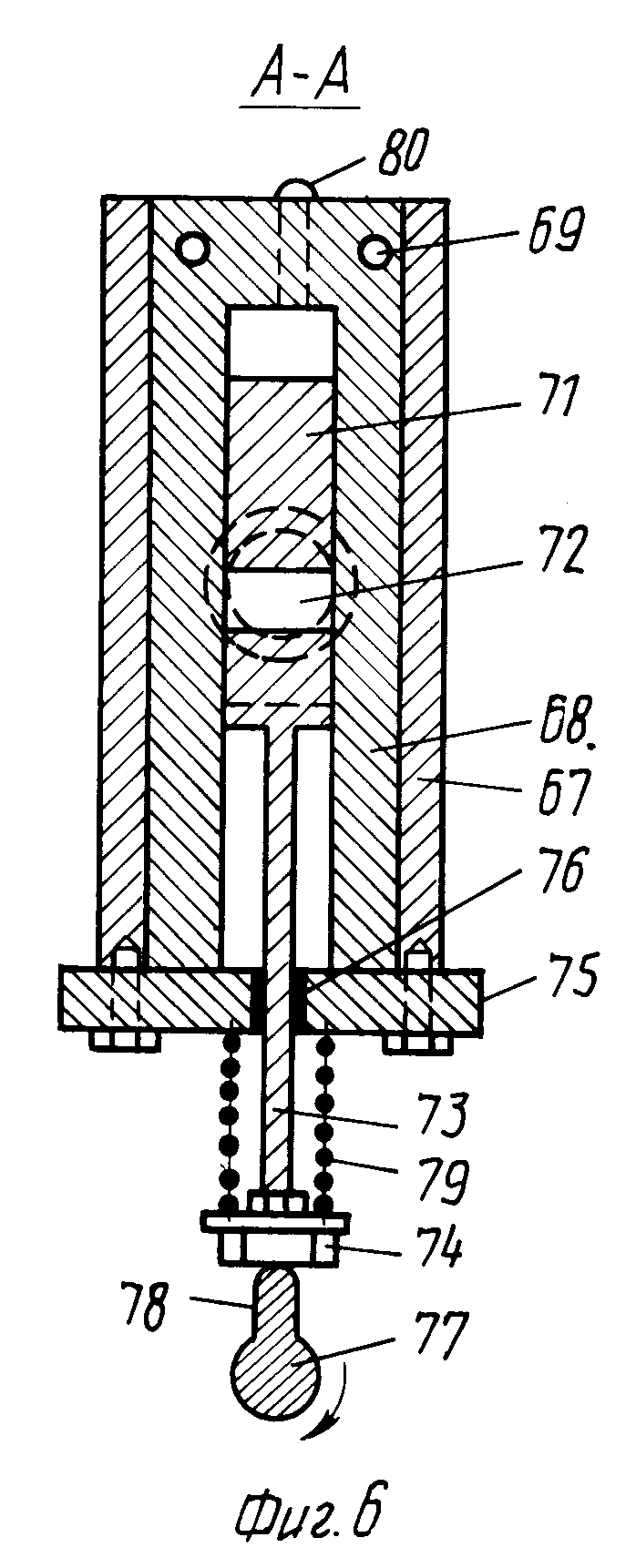

На фиг. 1 показана схема устройства; на фиг. 2 схема привода и управления; на фиг. 3 схема автоматизации управления кранами; на фиг. 4 схема второго варианта передачи вращения от компрессора двигателю транспортного средства; на фиг. 5 схема новой конструкции клапанов; на фиг. 6 разрез А-А на фиг. 5.

Поршень 1 с кольцами движется в цилиндре компрессора. Установлены клапаны принудительного привода: впускной 2 и нагнетательный 3. Воздух в цилиндр поступает из атмосферы через воздухоочиститель 4 (работа в режиме компрессора), а выходит в атмосферу через трубку 5 (работа в режиме двигателя). Охлаждение компрессора может быть, например, жидкостным, тогда водяная рубашка 6 соединена с системой охлаждения двигателя транспортного средства.

В режиме компрессора воздух из цилиндра нагнетается в воздушные баллоны 7, число которых определяется из конкретных условий: грузоподъемность, условия эксплуатации (горные районы и т.д.) и т.д. Может быть и один баллон, но тогда надо увеличить его диаметр. Воздух из одного баллона свободно перетекает в другой, так как стенки 8 сверху и снизу имеют окна 9.

Все баллоны 7 сбоку, сверху и снизу окаймлены общей стальной оболочкой, чтобы обеспечить герметизацию. Оболочка с запасом рассчитана на заданное давление. Имеется дистанционный манометр 10 и предохранительный клапан (не показан).

В режиме компрессора воздух из атмосферы через воздухоочиститель 4, кран 11, открытый клапан 2 поступает в цилиндр, а при ходе поршня 1 вверх нагнетается в баллоны 7 (показано стрелкой на фиг. 1).

При переходе компрессора в режим двигателя сжатый воздух из баллонов 7 пойдет через открытый кран 11 (фиг. 3) в цилиндр компрессора, что приведет к падению давления в баллонах 7. Для устранения этого недостатка в каждом баллоне установлены манжета 12 (фиг. 1) и пружина 13. Имеется кран 14 для выпуска прорвавшегося через манжету воздуха. Привод крана может быть и дистанционным.

Для проведения техухода и смазки стенок баллона его крышка разъемна, например, крепится на резьбе (фиг. 1).

В режиме двигателя воздух, поступающий из баллонов 7 в цилиндр, выходит в атмосферу через кран 15 и трубку 5 (фиг. 3). Имеется специальный кран 16 для перекрытия выхода сжатого воздуха из баллонов 7.

Для отключения подачи топлива в карбюраторный двигатель на продолжительных спусках установлен электромагнитный клапан 17, который открывает доступ ограниченного количества сжатого воздуха из воздушных баллонов 7 по трубке 18 (фиг. 2) во впускной коллектор двигателя транспортного средства (фиг. 2).

Между муфтой 19 сцепления, установленной на маховике 20 двигателя 21 транспортного средства, и коробкой 22 передач на валу закреплен жестко шкив 23. Вращение от него через ременную передачу передается на шкив 24, который свободно закреплен на валу 25 не постоянно замкнутой муфты сцепления, состоящей из ведомого диска 26, жестко закрепленного на шкиве 24. Для увеличения трения на диске 26 закреплена фрикционная накладка 27. Ведущий диск 28 установлен на шлицах ступицы 29. В левой части ступицы на резьбе установлена крестовина 30, которую можно перемещать на резьбе вдоль ступицы путем вращения, чтобы регулировать силу давления ведущего диска 28 на ведомый диск 26 и соответствующий момент трения.

На крестовине шарнирно установлены нажимные двуплечие рычаги 31. Для устранения соприкосновения ведущего и ведомого дисков между собой при выключенном состоянии муфты сцепления вводятся пружины 32, причем левый конец пружины установлен в кольцевой выточке 33 на крестовине. При регулировке крестовины происходит ее проворачивание относительно ведущего диска 28. Чтобы исключить прокручивание пружины 32, левый конец ее может свободно перемещаться в кольцевой выточке 33. Кольцевая выточка имеет сужение в наружной части, например, закреплением на винтах пластины (из двух половин), чтобы утолщенный конец пружины свободно перемещался в выточке, но выйти из нее не мог. Возможно и другое конструктивное решение, например, вместо кольцевой выточки установить крючки по окружности и при регулировке положения крестовины конец пружины надевать на соответствующий крючок.

Крестовина 30 соединена двуплечим рычагом 31 с помощью пальцев 34, соединяющих также двуплечие рычаги 31 с серьгой 35, которая шарнирно связана с отводкой 36, установленной с зазором на валу 25. Отводка может перемещаться вдоль вала с помощью рычага 37, который через вилку 38 шарнирно соединен с отводкой 36.

Управление муфтой сцепления путем перемещения отводки 36 может осуществляться вручную рычагом в кабине или через электромагнитное тяговое реле 39. При ручном управлении рычагов не из кабины через тяги 40 и 41, шарнирно связанных с рычагом 37, перемещается отводка 36. При перемещении отводки 36 вправо муфта включается, а влево выключается.

Электрическая часть управления состоит из тягового реле 39, переключателей 42, 43, 44, подпружиненного контакта 45, массы 46, источника 47 тока, тормозной педали 48.

Вал 25 содержит выступ 49, в который упирается упорный подшипник 50, а вал 51 компрессора соединяется с валом 25 через, например, гибкую муфту 52.

Схема автоматизации управления кранами 11 и 15 (фиг. 1) производится следующим образом.

Имеются электромагнитные тяговые реле 53 и 54 (фиг. 3), которые через включатель 55, провод, пружину, подпружиненный контакт 45, тормозную педаль 48 соединены с источником 47 тока. На воздухопроводе установлена стойка 56. Такая же стойка 57 соединена с подвижной частью кранов 11 и 15, а между этими стойками 56 и 57 установлена пружина 58. Подвижная стойка 57 связана с сердечником электромагнитных тяговых реле 53 и 54 гибким тросиком 59.

Управление краном 16 производится вручную. Для этого подвижная стойка 57 через гибкий тросик 60 связана с рычажком в кабине транспортного средства (рычажок на схеме не показан). Имеются ограничители 61 перемещения подвижной стойки 57 в обе стороны.

Другой вариант конструкции привода передачи вращения от двигателя 21 (фиг. 2) к валу 51 компрессора представлен на схеме фиг. 4.

Коробка 22 передач (фиг. 2) имеет пару шестерен 62, 63 постоянного зацепления (фиг. 4) на первичном и промежуточном валах. Можно установить дополнительно шестерню 64, введя ее в зацепление с шестерней 63 или 62. На валике 65 шестерни 64 установлен шкив 23, а конец валика 65 крепится стойкой 66 к неподвижной части шасси. В зависимости от технического удобства для каждой конкретной марки можно установить шкив 23 по схеме фиг. 2 или 4.

Схема принципиально новой конструкции клапанов компрессора представлена на фиг. 5. Конструкция впускного и нагнетательного клапанов одинакова.

Воздушная труба, по которой сжатый воздух проходит через клапан 2 в цилиндр или через клапан 3 (фиг. 1) выходит из цилиндра, имеет фланцы 67. Между фланцами зажата втулка 68. Фланцы и втулка закреплены болтами 69. Фланец и втулка имеют прямоугольную форму (могут иметь и другую форму). Между фланцем и втулкой имеются уплотнительные прокладки 70 для обеспечения герметичности. Во втулке имеется вырез, т.е. она пустотелая. В эту пустотелую часть впритирку входит клапан 71. Зазор между клапаном и втулкой зависит от точности изготовления. Например, в плунжерной паре насоса высокого давления дизеля зазор составляет 0,001 мм, что позволяет подавать топливо под давлением 150 атм и более. У клапана имеется окно 72, а ниже стержень 73, к которому снизу крепится толкатель 74 с шайбой, например, на резьбе с фиксатором, исключающим свертывание толкателя с резьбы. Возможна и другая конструкция. Снизу к фланцам 67 крепится, например, с помощью болтов нижняя крышка 75, которая в месте контакта со стержнем 73 имеет сальник 76. Клапан приводится в движение кулачковым валом 77 с кулачком 78. Между крышкой 75 и толкателем 74 установлена пружина 79. Смазку поверхности трения между клапаном и втулкой можно осуществить, например, через точки 80 смазки с помощью шприца.

Принцип работы предлагаемого устройства следующий.

Когда муфта трения привода выключена, то вращение от шкива 23 передается на шкив 24, но он свободно проворачивается относительно вала 25 и вращение не передается на вал 51 компрессора, он отключен. Включение муфты можно производить путем перемещения вправо отводки 36. При этом двуплечие рычаги 31 поворачиваются относительно пальцев 34, а носик рычага 31 давит на выступ ведущего диска 28, который в свою очередь давит на фрикционную накладку 27, создавая необходимый момент трения между дисками. Так как ведущий диск 28 установлен на шлицах ступицы 29, которая жестко закреплена на валу 25, то наличие достаточного момента трения между дисками 26 и 28 обеспечивает передачу вращения от вала двигателя транспортного средства через вал 25 на вал 51 компрессора.

Включение муфты может быть вручную и автоматически. Вручную включение производится водителем рычагом из кабины. При этом через тяги 41 и 40 происходит поворот рычага 37 против часовой стрелки, отводка 36 перемещается вправо, пальцы 34 переходят через вертикальное, так называемое "мертвое положение", что обеспечивает максимальное сжатие дисков 26 и 28 и устойчивое включенное положение.

Устойчивое состояние включенного положения достигается за счет перехода пальцев 34 через вертикальное положение, так как для выключения муфты требуется приложить усилие для обратного перевода пальцев 34 через вертикаль, что исключает самовключение муфты.

Включение муфты может быть и автоматическое, связанное с тормозной педалью 48. Для этого необходимо включить переключатель 44. Тогда при нажатии на тормозную педаль 48 в пределах начального свободного хода педали, когда основной рабочий тормоз еще не срабатывает, выступ педали касается контакта 45 и электрическая цепь замыкается: масса 46, электромагнитное тяговое реле 39, переключатель 44, контакт 45, педаль 48, источник 47 тока, масса 46. Электромагнит намагничивается, сердечник его, сжимая пружину, втягивается внутрь (влево на фиг. 2), нижний конец рычага 37 перемещается вправо и сдвигает отводку 36 также вправо, двуплечие рычаги 31 нажимают на ведущий диск 28 и муфта включается.

При необходимости убрать ногу с педали 48, оставляя цепь замкнутой и муфту включенной, цепь замыкается включением переключателя 43.

У прототипа краны 11 и 15 управляются вручную, так как накопление сжатого воздуха в баллонах производится при движении на спусках, когда времени достаточно для ручного переключения краников, причем кран 11 можно ставить в любое положение. Поэтому отпадает необходимость установки третьего крана 16.

Эффективность устройства можно существенно повысить, если охватить не только движение на спусках, но и кратковременные частые торможения, особенно в городских условиях. Это позволит за день работы автомобиля накопить в баллонах много сжатого воздуха. Для этого необходима автоматизация управления кранами 11 и 15, так как при кратковременных торможениях не хватит времени для ручного переключения краников.

В связи с изложенным на фиг. 3 представлена схема автоматизации управления кранами 11 и 15.

При выключенном положении включателя 55 автоматизация отключена. Поэтому для автоматического управления необходимо его включить. Тогда при торможении выступ педали 48 касается подпружиненного контакта 45 и цепь замыкается, сердечник электромагнитного реле 54 втягивается внутрь (вправо) и тросик 59 растягивает пружину 58, перемещая стойку 57 до упора в ограничитель 61 (такой ограничитель установлен и в верхнем положении стойки 57). При этом подвижная часть крана 11 поворачивается на 90о против часовой стрелки, открывает доступ воздуха из атмосферы через воздухоочиститель 4 к впускному клапану 2 (фиг. 1). В это время кран 16 находится в положении, при котором сжатый воздух из баллонов 7 не может выходить (фиг. 1).

Указанный процесс происходит и с краном 15 (фиг. 1), который открывает трубу для нагнетания сжатого воздуха в баллоны 7 и перекрывает трубку 5. Происходит забор воздуха из атмосферы и нагнетание в баллоны 7 (работа в режиме компрессора).

Если торможения нет, то педаль 48 не касается контакта 45 и цепь разомкнута. Пружины 58 занимают положение, представленное на фиг. 3. При этом кран 11 перекрывает доступ воздуха из воздухоочислителя 4 и открывает трубу, по которой сжатый воздух из баллонов 7 может поступать к клапану 2 (работа компрессора в режиме двигателя). Кран 15 перекрывает нагнетание воздуха в баллоны 7, и выход воздуха из цилиндра компрессора в атмосферу происходит через трубку 5 (фиг. 3). Для перевода компрессора в режим двигателя необходимо вручную повернуть кран 16 в положение, показанное на фиг. 3. Для этого водитель из кабины поворотом рычага через тросик 60 поворачивает подвижную стойку 57 и кран 16, открывая подачу сжатого воздуха из баллонов 7 в цилиндр компрессора.

В автоматизации управления краном 16 нет необходимости, так как в отличие от режиме кратковременного торможения для использования сжатого воздуха времени достаточно. Кроме того открытие крана 16 должно быть плавным, чтобы избежать резкого рывка, а это лучше всего производить вручную.

Принцип работы впускного 2 и нагнетательного 3 клапанов следующий (фиг. 1).

При ходе поршня 1 вниз нагнетательный клапан закрывается, а впускной открывается для впуска воздуха в цилиндр компрессора. Для этого кулачок 78 при повороте кулачкового вала 77 (фиг. 5) поднимается, поднимает клапан 71, сжимая пружину 79, и окно 72 клапана выходит на уровень трубы, а по ней подается воздух, который свободно проходит в цилиндр через впускной клапан 2 (фиг. 5).

При ходе поршня вверх впускной клапан закрывается, а нагнетательный открывается аналогично открытию впускного клапана при ходе поршня вниз (фиг. 5). Закрытие клапана происходит при повороте вала 77 и опускании кулачка 78. При этом пружина 79 разжимается и перемещает клапан вниз. Окно 72 перемещается также вниз, и клапан 71 плотно закрывает трубу, по которой движется воздух. Если в таком закрытом положении клапана на него будет давить сжатый воздух, то он будет давить не в направлении движения клапана, как в тарельчатых клапанах ДВС, а поперек. Поэтому такое боковое давление не приведет к самооткрыванию клапана, а наоборот будет давлением воздуха прижимать клапан к внутренней поверхности втулки, что еще больше уплотнит контакт между втулкой 68 и фланцем 67, клапаном 71 и втулкой 68, что исключает просачивание сжатого воздуха в левую выходную часть трубы (фиг. 5).

Таким образом, существенным признаком новой конструкции клапана и нового технического решения является установка клапана поперек движения воздуха, что, во-первых, исключает самооткрывание клапана из-за давления воздуха; во-вторых, еще больше герметизирует систему в закрытом положении клапана, в-третьих, исключает ограничение роста давления в баллонах из-за клапана. Ограничение будет по прочности деталей конструкции, степени сжатия компрессора, но не из-за клапана, как это имеет место в ДВС в режиме выхлопного тормоза, когда давление выхлопных газов ограничивается величиной 3-4 атм.

Необходимо учесть, что речь идет не о смеси топлива с воздухом, где потеря влияет на экономику, а о воздухе. Если устройство отключено, то краны 15 и 16 плотно закрывают выход сжатого воздуха из баллонов 7. Поэтому утечка сжатого воздуха через клапаны исключена.

В процессе работы клапан будет изнашиваться, как это имеет место в компрессоре и в ДВС. Необходимо заменять на новый, что и делается в практике эксплуатации компрессоров и ДВС. Тем не менее можно продлить срок службы пары: клапан-втулка. Для этого можно изготовить, например, тонкие стальные прокладки. Такую прокладку в процессе износа можно установить между клапаном и втулкой с возможностью закрепления прокладки на клапане или втулке, в том числе и методом наклейки. Могут применяться и другие методы (наплавка и т.д. ).

Виды полезного использования предлагаемого устройства следующие.

В качестве тормоза-замедлителя. Так как давление воздуха в баллонах по мере работы компрессора при торможении быстро возрастает и с каждым торможением становится все больше, то противодавление сжатого воздуха при движении поршня компрессора вверх будет большим, что значительно увеличивает эффективность устройства в качестве тормоза-замедлителя. Это повышает тормозные качества транспортного средства и увеличивает срок службы основных тормозов.

Для экономии топлива. Движение накатом при отключенной от двигателя трансмиссии, особенно на пологих спусках с небольшим углом уклона.

Для увеличения пути наката и поддержания скорости можно в процессе наката периодически переводить компрессор в режим двигателя, включить высшую передачу, выключить главную муфту 19 сцепления, включить муфту трения привода и дать толчок, чтобы не допускать быстрого снижения скорости наката, а потом опять отключить передачу, отключить муфту трения привода и включить муфту 19.

Переход компрессора в режим двигателя осуществляется путем плавного поворота крана 16 из кабины и установки его в положение, показанное на фиг. 3.

По мере выхода воздуха из баллонов 7 давление в баллоне будет падать и пружины 13, разжимаясь, будут перемещать манжеты 12, чтобы за счет уменьшения рабочего объема баллона не допускать существенного снижения давления. Это позволит более продолжительное время поддерживать скорость, близкую к начальной скорости наката. В итоге получают экономию топлива, особенно на пологих спусках, когда без периодических толчков накат практически исключается из-за быстрого снижения скорости.

Выключение подачи топлива в карбюраторный двигатель на затяжных спусках автомобиля.

На затяжных спусках при карбюраторном двигателе технически сложно мгновенно отключать подачу топлива в цилиндры из-за наличия топлива в поплавковой камере карбюратора. Имеются отдельные технические решения, но нет комплексного решения.

В указанных условиях движения автомобиля с притормаживанием для выключения подачи топлива в цилиндры двигателя необходимо дополнительно включить переключатель 42 (44 включен). При этом электрическая цепь замкнется, электромагнитный клапан 17 (фиг. 1 и 2) откроет трубку 18 и сжатый воздух из баллона 7 по этой трубке будет поступать во впускной трубопровод двигателя автомобиля. Диаметр трубки исходя из мощности двигателя подбирается таким, чтобы был достаточным для выключения подачи топлива, но в то же время не допускал перерасхода воздуха. Поступление сжатого воздуха во впускной трубопровод уменьшает до нуля разрежение в смесительной камере карбюратора, что равносильно выключению подачи топлива в цилиндры. В итоге будет экономия топлива, которая по данным литературы для горных маршрутов составляет порядка 10%

Для пуска холодного двигателя автомобиля.

При низкой температуре окружающей среды запуск холодного двигателя подчас требует больше крутящего момента, чем то, что способна дать аккумуляторная батарея после некоторого периода эксплуатации и разрядки. В этом случае может оказать помощь предлагаемое устройство.

Привод клапанов рассчитан так, чтобы впускной клапан имел начало открытия в верхней мертвой точке или чуть позже. Тогда при открытии клапана сжатый воздух в режиме двигателя будет давить на поршень при движении вниз, что исключает вращение вала 51 и соответственно вала автомобильного двигателя в обратном направлении.

При заводке холодного двигателя, если выясняется, что стартер один не справляется, не обеспечивает достаточной пусковой скорости вращения коленчатого вала двигателя, а запас сжатого воздуха в баллонах 7 имеется (видно по манометру 11), тогда включается муфта привода и компрессор переводится в режим двигателя положением кранов 11, 16, 15 (фиг. 3). При этом включатель 55 выключен, а 43 и 44 включены, нажатия на тормозную педаль 48 не требуется.

Поршень 1 при первоначальном включении стартера находится в движении, при движении поршня вниз клапан 2 открыт, сжатый воздух давит на поршень, создавая в помощь стартеру дополнительный крутящий момент. Совместное действие стартера и предлагаемого устройства обеспечит эффективный запуск холодного двигателя, что также экономит топливо, так как затяжной запуск требует дополнительного расхода топлива.

Использование энергии торможения в тяговых режимах движения повышает динамику и снижает расход топлива.

При движении на спусках предлагаемое устройство используется как тормоз-замедлитель, происходит рост давления воздуха в баллонах. После спуска можно перевести компрессор в режим двигателя и на подъемах помогать двигателю автомобиля, уменьшая расход топлива.

При подъеме, особенно на наиболее крутом участке, когда двигатель автомобиля перегружен, можно перевести компрессор в режим двигателя и помогать машине преодолеть подъем. Это уменьшит нагрузку двигателя транспортного средства, даст экономию топлива, устранит перегрев двигателя и уменьшит его износ.

Такое использование накопленной энергии возможно и при движении на любых других участках дороги, например, на спуске при движении со сброшенным газом (накат с включенным двигателем) по соображениям безопасности. В этом режиме движения имеется возможность перевести компрессор в режим двигателя и подталкивать машину, причем можно дополнительно выключить подачу топлива за счет открытия клапана 17 (включить переключатель 42), так как частота вращения вала двигателя машины значительно больше, чем при холостом ходе двигателя, то экономия топлива будет существенной.

На затяжных спусках газ сброшен и широко известно, что в этом режиме имеет место насосное действие поршня, в результате чего происходит затягивание масла в надпоршневое пространство, его сгорание, перерасход масла, загрязнение кривошипно-шатунного механизма. Пуск сжатого воздуха во впускную трубу устраняет этот недостаток, что важно, а заодно выключает подачу топлива.

С помощью предлагаемого устройства можно без заводки двигателя вывести автомобиль из гаража, а потом заводить и прогревать двигатель. Заводка и прогрев двигателя, особенно холодного, в гараже приводит к накоплению в небольшом пространстве большого количества выхлопных газов, что отрицательно сказывается на здоровье водителя.

Если в трубке подвода сжатого воздуха к клапану 17 установить краник с резиновой трубкой, то можно за счет запаса сжатого воздуха накачать камеру шины, чтобы освободить водителя от тяжелого физического труда. При необходимости запас можно пополнить работой двигателя автомобиля, чтобы накачать воздух в баллоны.

Периодически в баллонах 7 при накоплении воздуха над манжетой открытием крана 14 выпускается прорвавшийся воздух. Однако, если имеется намерение утром завести холодный двигатель, используя сжатый воздух в баллонах 7, то целесообразно на ночь кран 14 закрыть, чтобы в случае прорыва некоторого количества воздуха через манжеты 12 этот воздух создавал противодавление над манжетой и таким образом препятствовал дальнейшему прорыву воздуха через манжеты.

Смазку стенок баллонов производят откручиванием крышек (фиг. 1).

Технико-экономический эффект исключительно большой за счет экономии топлива, облегчения запуска холодного двигателя, повышения тормозных качеств и долговечности тормозов, увеличения способности транспортного средства преодолевать подъемы путем использования дополнительной мощности компрессора в режиме двигателя. Факт отсутствия накопления энергии торможения миллионов автомобилей доказывает убедительно о наличии большого неиспользуемого резерва в связи с отсутствием оптимального технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ШКРАБАКОВ ДЛЯ ПРЕДОТВРАЩЕНИЯ ТРАВМАТИЗМА И ГИБЕЛИ ЛЮДЕЙ ПРИ НАЕЗДЕ ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2241614C1 |

| СПОСОБ И УСТРОЙСТВО ШКРАБАКОВ ДЛЯ ПРЕДОТВРАЩЕНИЯ ТРАВМАТИЗМА И ГИБЕЛИ ЛЮДЕЙ ПРИ НАЕЗДЕ ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2303540C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2289709C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕМПЕРАТУРОЙ ОТРАБОТАВШИХ ГАЗОВ | 2009 |

|

RU2490495C2 |

| АВТОПОЕЗД | 2003 |

|

RU2255017C1 |

| ВЫРАВНИВАТЕЛЬ ДАВЛЕНИЯ ГОРЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2154173C1 |

| ПНЕВМОГИДРОДВИГАТЕЛЬ | 1990 |

|

RU2011886C1 |

| МОТОРНЫЙ ЗАМЕДЛИТЕЛЬ ГРУЗОВЫХ АВТОМОБИЛЕЙ | 2000 |

|

RU2187660C2 |

| ПРОТИВОСКАТНОЕ УСТРОЙСТВО ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2038234C1 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ | 2016 |

|

RU2619516C1 |

Изобретение относится к области транспортных средств. Сущность изобретения заключается в том, что тормоз-замедлитель, включает аккумулятор давления, кинематически связанный с колесами транспортного средства, компрессор, соединенный посредством воздуховодов, кранов и впускного и нагнетательного управляемых клапанов с аккумулятором давления, сообщенным с впускным коллектором двигателя транспортного средства и выполненным в виде сообщенных между собой и заключенных в общую герметичную оболочку баллонов, а также систему управления торможением, снабжен электромагнитными тяговыми реле с пружинами, а также дополнительно краном, установленным на воздуховоде между аккумулятором давления и компрессором, и включателем, электрически связанным с электромагнитными тяговыми реле, тормозной педалью и источником тока, а впускной и нагнетательный клапаны установлены перпендикулярно направлению движения воздуха в воздуховоде. Технический результат заключается в облегчении запуска холодного двигателя, повышении тормозных качеств и долговечности тормозов, экономии топлива. 6 ил.

ТОРМОЗ-ЗАМЕДЛИТЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА, содержащей аккумулятор давления, кинематически связанный с колесами транспортного средства, отличающийся тем, что он снабжен компрессором, соединенным посредством воздуховодов, кранов, впускного и нагнетательного управляемых клапанов с аккумулятором давления, соединенным с впускным коллектором двигателя транспортного средства и выполненным в виде сообщенных между собой и заключенных в общую герметическую оболочку баллонов, системой управления торможением, электромагнитными тяговыми реле с пружинами и дополнительно краном, установленным на воздуховоде между аккумулятором давления и компрессором, а также включателем, электрически связанным с электромагнитными тяговыми реле, тормозной педалью и источником тока, а впускной и нагнетательный клапаны установлены перпендикулярно направлению движения воздуха в воздуховоде.

| Гидрообъемная трансмиссия транспортного средства с рекуперативным приводом | 1978 |

|

SU779105A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1995-11-27—Публикация

1992-06-15—Подача