Изобретение относится к металлургии, преимущественно к плавке Ванюкова.

Известен способ контроля температуры металла в конвертере, включающий непрерывное измерение температуры отходящих газов, их состава и периодический расчет температуры расплава после введения эталонной присадки. Расчет температуры металла производят только в случае одновременного возникновения от действия присадки пика на кривой измерения состава отходящих газов и спада на кривой измерения их температуры. Температуру расплава рассчитывают по формуле

Тмет =a˙exp(-b˙τразл), где a и b - коэффициенты, определяемые экспериментально;

τразл- время разложения присадки (от момента дачи присадки до момента совпадения пика на кривой состава газов и спада на кривой температуры газов).

Точность способа ± 12оС [1].

Недостатками способа являются периодичность расчета (контроля) температуры расплава, сложность процедуры определения температуры расплава и низкая точность определения температуры расплава.

Известно устройство контроля температуры расплава, представляющее собой термоэлектропреобразователь, предназначенный для измерения температуры расплавов меди в конвертере и температуры газов под сводом отражательной печи в диапазоне 300-1500оС типа ТПР-0475, обладающий тепловой инерционностью 30 мин. Этот термопреобразователь содержит термоэлектроды (пара платинородий-платинородий), изолированные друг от друга керамическими изоляторами и помещенные в защитную арматуру, состоящую из огнеупорного корундового (Al2O3 + 1% TiO2) чехла, закрепленного с помощью огнеупорной замазки в стальной трубе, соединенной с корпусом головки. Коммуникационные (соединительные) провода вводятcя в головку термоэлектропреобразователя через сальниковое уплотнение с штуцером [2].

Недостатками этого устройства являются низкая устойчивость к тепловому удару, механическим и химическим воздействиям окружающей среды в подсводовом пространстве печи Ванюкова и высокая тепловая инерционность.

Цель изобретения - обеспечение непрерывного контроля температуры расплава в печи Ванюкова.

Поставленная цель достигается тем, что в способе контроля температуры расплава, включающем измерение температуры отходящих газов и расчет температуры расплава, температуру жидкого металла определяют исходя из температуры отходящих газов, измеренной в подсводовом пространстве печи Ванюкова, по формуле

Тр = a ˙Тг + b, (1) где Тр - температура расплава;

Тг - температура отходящих газов.

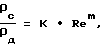

Поставленная цель достигается также тем, что измерение температуры отходящих газов осуществляют посредством термоэлектропреобразователя (ТЭП), смонтированного на своде печи Ванюкова и снабженного специальным защитным наконечником, выполненным из металлического жаро- и коррозионно-стойкого сплава с соблюдением соотношения = K·Rem , где ρc - толщина стенок наконечника;

= K·Rem , где ρc - толщина стенок наконечника;

ρд - толщина дна наконечника;

К - коэффициент пропорциональности, К = 0,10-0,95;

Re - число Рейнольдса;

m - показатель степени, m = 0,05-0,20, при этом массу наконечника определяют из условия равенства динамических характеристик измерительных систем датчик-газовая фаза и датчик-расплав.

Непрерывный контроль температуры расплава в печи Ванюкова при использовании изобретения обеспечивается в результате следующей совокупности существенных признаков последнего, отличающей его от прототипа. 1. Использование линейной зависимости температуры отходящих газов от температуры расплава, что позволяет заменить параметр (температура расплава в печи Ванюкова), не поддающийся в настоящее время непрерывному непосредственному измерению ввиду отсутствия соответствующих технических средств, на косвенный показатель - температура отходящих газов в подсводовом пространстве печи, поддающийся непрерывному контролю. 2. Использование специального наконечника, параметры которого позволяют получить динамические характеристики ТЭП, обеспечивающие достаточную точность контроля температуры расплава (ошибка не более ±10оС), поэтому ТЭП с таким наконечником может быть использован в качестве датчика для непрерывного контроля этого параметра. Как известно, температура отходящих газов определяется не только глубинными процессами, происходящими в расплаве, но и ситуацией на его поверхности, и изменяется быстрее, чем температура в массе расплава. Изменением тепловой инерционности датчика температуры отходящих газов возможно приближение динамики переходных процессов в измерительной системе датчик-газовая фаза к динамике переходных процессов в измерительной системе датчик-расплав. Изменение тепловой инерционности датчика может быть произведено путем изменения массы наконечника, поэтому при использовании ТЭП в качестве датчика в конкретном технологическом процессе величину массы наконечника определяют из условия равенства динамических характеристик измерительных систем датчик-газовая фаза и датчик-расплав. При изготовлении защитного наконечника, масса которого определена таким образом, соблюдают соотношение = K·Rem .

= K·Rem .

3. Выполнение защитного наконечника из металлического жаро- и коррозионностойкого сплава, что позволяет увеличить срок службы ТЭП от нескольких часов (при использовании серийных устройств) до нескольких месяцев.

Промышленная применимость способа и устройства контроля температуры расплава подтверждается следующим примером.

Контроль температуры расплава осуществляют при следующих условиях: температура отходящих газов 1180-1240оС; состав отходящих газов, об.%: азот 33,6, диоксид углерода 6,1, диоксид серы 28,5, вода 32,0, а также капли расплава разной крупности. Температура расплава колеблется в пределах 1240-1300оС.

Температуру отходящих газов непрерывно измеряют в подсводовом пространстве печи Ванюкова и преобразуют в текущее значение температуры расплава согласно формуле (1), где a и b - коэффициенты, определяемые экспериментально; в данном примере a = 11/град., b = 60оС.

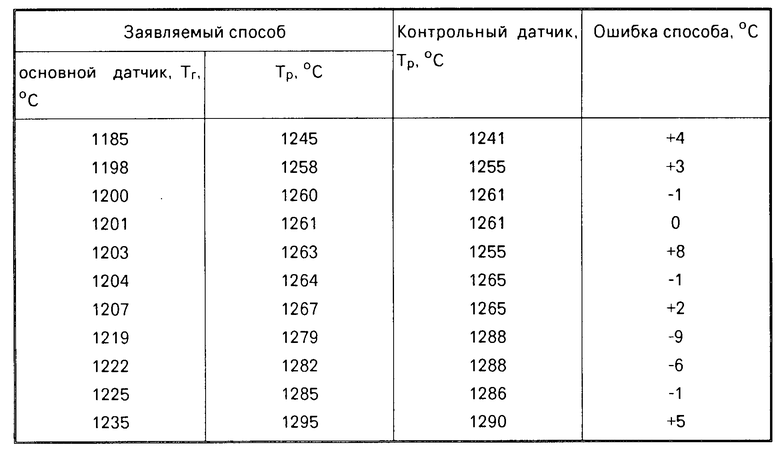

В таблице приведены результаты, полученные при экспериментальной проверке способа.

Как следует из представленных данных, применение заявляемого способа позволяет определять температуру расплава с ошибкой, не превышающей ±10оС (прототип ±12оС).

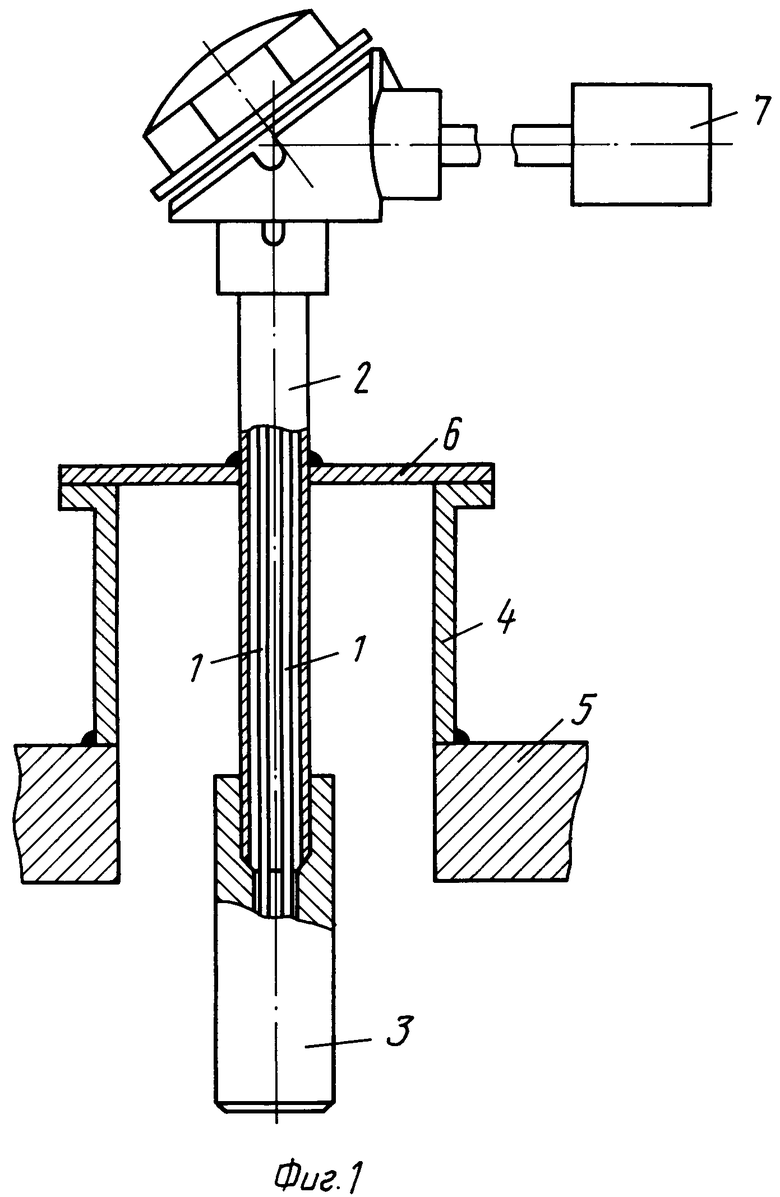

На фиг. 1 изображен термоэлектропреобразователь.

ТЭП состоит из серийных термоэлектродов 1, изолированных друг от друга керамическими изоляторами, и защитной арматуры 2, включающей специальный наконечник 3. Защитную арматуру помещают в газовое пространство печи Ванюкова через отверстие в сводовом кессоне 4. Глубина погружения арматуры относительно свода печи 5 фиксируется ограничителем 6.

Все операции с выходным сигналом ТЭП (усиление, преобразование в постоянный ток стандартного диапазона, вычисление текущего значения температуры расплава согласно формуле (1), индикация и регистрация) выполняются с помощью серийной аппаратуры.

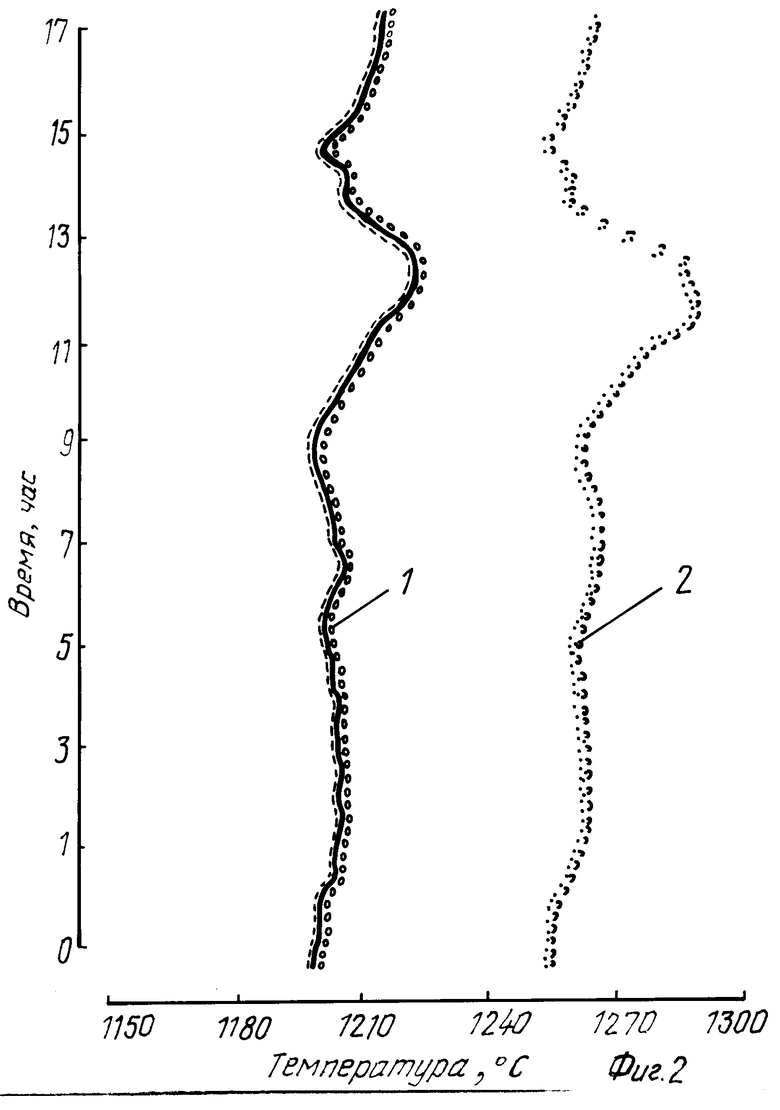

На фиг. 2 представлена диаграмма, на которой показан пример изменения во времени температуры газовой фазы I и температуры расплава II, измеренных синхронно двумя термопреобразователями: основным и контрольным, помещенным в расплав через одну из фурм, дутье через которую при этом не подавалось. Ввиду высокой агрессивности расплава защитная арматура контрольного датчика разрушалась по истечении нескольких часов пребывания в расплаве, поэтому для проведения эксперимента периодически производили замену разрушенного ТЭП новым.

Из диаграммы видно, что температура расплава в данном примере выше температуры отходящих газов в среднем на 60оС (отсюда и указанные выше экспериментальные значения коэффициентов a и b формулы (1)). Из диаграммы также видно, что показания основного датчика запаздывают по сравнению с показаниями контрольного в среднем на 15 мин. Это обусловлено тем, что изменение температуры газовой фазы происходит также с определенным запаздыванием по сравнению с изменением температуры расплава. Динамические характеристики измерительных систем (датчик-расплав, датчик-газовая фаза), как это отражено диаграммой, близки (равны постоянные времени переходных процессов в измерительных системах), что достигнуто в результате использования наконечника, выполненного с соблюдением соотношения толщины стенок и толщины дна наконечника, равного 1,5, при этом обеспечивается необходимая точность определения температуры расплава (на диаграмме разница показаний датчиков 1 и 2 составляет в среднем 60 ±3-5оС, максимальная ошибка ±10оС.

Изобретение является промышленно применимым, поскольку способ контроля температуры расплава достаточно прост, обеспечивает необходимую точность и базируется на использовании серийных средств автоматического контроля с применением предлагаемого устройства контроля температуры расплава, представляющего собой термоэлектропреобразователь, состоящий из серийных термоэлектродов и защитной арматуры, отличающейся специальным наконечником, определение массы и изготовление которого не сложно.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ УРОВНЯ ВЫСОКОТЕМПЕРАТУРНОГО РАСПЛАВА В МЕТАЛЛУРГИЧЕСКОМ АГРЕГАТЕ | 1987 |

|

SU1482434A1 |

| Способ контроля шлакового режима | 1989 |

|

SU1673617A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2014 |

|

RU2576277C2 |

| БЛОК-СОПОЛИМЕРЫ ЭТИЛЕНА/α-ОЛЕФИНОВ | 2006 |

|

RU2409595C2 |

| СПОСОБ ПРОИЗВОДСТВА ВОДНОЙ ДИСПЕРСИИ ПЕРФТОРЭЛАСТОМЕРА, КОМПОЗИЦИИ, СШИВАЕМОЙ КОМПОЗИЦИИ И СШИТОГО ПРОДУКТА | 2021 |

|

RU2829253C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ ФТОРСОДЕРЖАЩЕГО ЭЛАСТОМЕРА И КОМПОЗИЦИЯ | 2021 |

|

RU2819636C1 |

| ТОПЛИВНАЯ ФОРСУНКА (ВАРИАНТЫ) И СПОСОБ РАБОТЫ ТОПЛИВНОЙ ФОРСУНКИ | 2010 |

|

RU2556152C2 |

Изобретение относится к металлургии, преимущественно к плавке Ванюкова. Согласно изобретению температуру расплава определяют как линейную функцию температуры отходящих газов, измеренной в подсводовом пространстве печи. Контроль температуры расплава осуществляют с помощью термоэлектропреобразователя, снабженного защитным наконечником, выполненным из металлического жаро- и коррозионно-стойкого сплава с соблюдением заданного соотношения толщины стенок и толщины дна; массу наконечника определяют из условия равенства динамических характеристик измерительных систем датчик - газовая фаза и датчик - расплав. 2 ил., 1 табл.

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕМПЕРАТУРЫ РАСПЛАВА, содержащее термоэлектропреобразователь, включающий в себя термоэлементы, помещенные в защитную арматуру, отличающееся тем, что термоэлектропреобразователь снабжен защитным наконечником, выполненным из металлического жаро- и коррозионностойкого сплава с соблюдением соотношения ,

,

где ρc - толщина стенок;

ρд - толщина дна,

K = 0,1 - 0,95 - коэффициент, определяемый экспериментально;

Re - критерий Рейнольдса;

m = 0,05 - 0,20 - показатель степени,

и массой, определяемой из условия равенства динамических характеристик измерительных систем датчик - газовая фаза и датчик - расплав.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приборы для измерения температуры контактным способом | |||

| Под общ.ред.Г.В.Бычковского | |||

| Львов: Вища школа, 1978. | |||

Авторы

Даты

1995-01-09—Публикация

1992-02-19—Подача