Изобретение относится к области обогащения полезных ископаемых, а именно к обогащению алмазосодержащих руд, и может быть использовано при переработке кимберлитовых руд.

Известны способы извлечения из руд алмазов (см., например, Злобин M.Н. Пути совершенствования и модернизация технологических схем обогащения алмазосодержащих руд. "Цветные металлы". 1968, 8, с.14-18), включающие стадиальное дробление исходной руды с последующей ее дезинтеграцией, промывкой и классификацией по крупности, первичное обогащение материала каждого класса крупности, доизмельчение хвостовых продуктов в шаровых мельницах с возвратом материала в голову процесса и доводку концентратов первичного обогащения на липкостных сепараторах.

Недостатком известных способов извлечения из руд алмазов является повышенная повреждаемость кристаллов алмазов при их раскрытии из руд, причем при использовании данных способов повреждаются практически все разновидности кристаллов, включая и ювелирные, и особо ценные. Это связано с тем, что стадиальное дробление предопределяет необходимость применения алмазоизвлекательной аппаратуры с гарантированным полным извлечением алмазов. В противном случае неизвлеченные алмазы будут безусловно разрушены в дробилках, так как их работа даже в открытом цикле ни в коей мере не гарантирует сохранности находящихся в дробимом материале кристаллов алмазов собственного класса крупности. Учитывая, что процессы дробления применяют на сравнительно крупных фракциях руды, в этих случаях подвергают разрушению самые ценные кристаллы алмазов, ибо создание аппаратов с гарантированным 100%-ным извлечением алмазов и поддержание его на этом уровне при непрерывной промышленной эксплуатации - задача практически трудновыполнимая.

Использование шарового измельчения алмазосодержащих продуктов также не гарантирует сохранности кристаллов алмазов, включая и его ценные разновидности, из-за возможных соударений шаров и попадания между ними кристаллов алмазов. О разрушении алмазов всего диапазона крупности и качества при использовании шарового измельчения свидетельствует многолетняя практика и результаты исследований, проведенных в промышленных условиях на отечественных алмазоизвлекательных фабриках.

Неполное извлечение алмазов при первичном обогащении материала и на доводочных операциях и последующее их разрушение при додроблении и шаровом измельчении продуктов обогащения приводят к невосполнимой утрате ценности алмазов, заключенных в алмазосодержащей руде, что является весьма серьезным недостатком.

Также известен способ извлечения из руд алмазов (см. патент РФ 2063813, В 03 В 9/00, опубл. в БИ 20, 1996), включающий самоизмельчение руды по открытому циклу с последующим ее фракционированием по мощности, извлечение крупных алмазов люминесцентной сепарацией, извлечение мелких алмазов пенной сепарацией, доизмельчение крупных и средних фракций хвостовых продуктов в мельницах, самоизмельчение по замкнутому циклу с последующим доизвлечением мелких алмазов пенной сепарацией и полученных в процессе самоизмельчения шламов в отвал, причем средние по крупности алмазы извлекают липкостной сепарацией, а доизмельчение крупных и средних фракций хвостовых продуктов осуществляют с использованием истирающих мельниц с принудительным полиградиентным перемещением концентрических слоев измельчаемого материала при объемном его сжатии в зоне измельчения с одновременным импульсным высокотемпературным воздействием на измельчаемый материал в зоне его деформации и разрушения высокотемпературным потоком жидкости, или перегретым паром, или горячим воздухом, пенную сепарацию осуществляют совместно с пневмофлотацией с возвратом (или без возврата) части наиболее крупнозернистых хвостов на дообработку в истирающих мельницах.

Недостатком известного способа является громоздкость оборудования самоизмельчения руды, энергоемкость процесса доизмельчения по замкнутому циклу в мельницах, сложность оборудования для доизмельчения руды с использованием высокотемпературного потока жидкости или перегретого пара.

Наиболее близким по технической сущности и достигаемому результату является способ извлечения алмазов из алмазосодержащего сырья (см. патент РФ 2094126, В 03 В 7/00, опубл. в БИ 30, 1997), включающий дезинтеграцию исходного сырья, классификацию дезинтегрированного сырья по классам крупности, первичное обогащение классифицированного сырья, дезинтеграцию получаемых промпродуктов и последующую доводку, причем все операции осуществляют с сухим сырьем при отрицательных или положительных температурах, исключающих конденсатообразование и увлажнение сырья, при этом дезинтеграцию получаемых промпродуктов осуществляют с помощью планетарных мельниц самоизмельчения и/или валковых прессов.

Недостатком известного способа является громоздкость планетарных мельниц самоизмельчения, не позволяющих использовать многостадийную технологию измельчения алмазосодержащего сырья и извлечения крупных кристаллов по мере их раскрытия, что ведет к их разрушению и не обеспечивает сохранность в процессах измельчения, невысокая производительность по истиранию фракций крупностью -20 мм в планетарной мельнице, большая энергоемкость процесса измельчения в одну стадию из-за неэффективного процесса воздействия через разрушенное сырье.

Технической задачей является обеспечение сохранности кристаллов алмазов и полноты извлечения, увеличение производительности процесса переработки алмазосодержащего сырья за счет извлечения кристаллов алмазов при их раскрытии после каждой стадии измельчения и удаления мелкого класса сырья в процессе его образования.

Поставленная техническая задача решается тем, что в способе извлечения алмазов из алмазосодержащего сырья, включающем измельчение исходного алмазосодержащего сырья, классификацию измельченного сырья по классам крупности, первоначальное обогащение классифицированного сырья, измельчение промпродуктов, полученных после обогащения классифицированного сырья, последующие обогащение, измельчение и доводку промпродуктов, при этом указанные операции осуществляют с сухим сырьем при отрицательных или положительных температурах, для решения технической задачи исходное алмазосодержащее сырье комбайновой добычи, например, крупностью 0-100 мм направляют по меньшей мере в две стадии переработки, каждая из которых включает классификацию сырья на три класса: крупный, средний и мелкий, содержащий основную массу кристаллов, например, крупностью -15 мм, которую направляют в отделение доводки, извлечение из крупного класса на рентгенолюминесцентном аппарате раскрывшихся алмазов и измельчение полученного при этом промпродукта на конусном статико-вибрационном измельчителе. После чего полученный измельченный промпродукт объединяют со средним классом и направляют для переработки в следующую стадию. После получения на последней стадии переработки промпродукта мелкого класса крупностью -15 мм его направляют в отделение доводки, при этом соединяют с ним промпродукты мелкого класса, полученные па предыдущих стадиях переработки. В отделении доводки ведут общую воздушную сепарацию этих промпродуктов с выделением крупной фракции, песков на циклонах и пылевидной фракции на электрофильтрах. Крупную фракцию после воздушной сепарации направляют для доводки по меньшей мере в две стадии, каждая из которых включает измельчение перетиранием в барабанном вибрационном истирателе с последующим отделением на воздушном сепараторе крупной фракции, песков на циклонах и пылевидной фракции на электрофильтрах. После чего крупную фракцию направляют в следующую стадию доводки, пески с циклонов - на электрическую сепарацию или пенную флотацию, а пылевидную фракцию - в хвостохранилище. После завершения всех стадий доводки оставшуюся крупную фракцию после последней воздушной сепарации направляют на извлечение алмазов на рентгенолюминесцентном или липкостном аппарате или электрическом сепараторе.

Кроме того, из пылевидной фракции выделяют промпродукт для получения алмазного порошка на электрофильтрах, снабженных элементами электрической сепарации.

Существенными отличиями предлагаемого технического решения являются следующие.

Исходное алмазосодержащее сырье комбайновой добычи классифицируют и из него выделяют класс сырья, готовый к доводке, причем этот класс должен содержать наиболее распространенную группу по крупности алмазов данного месторождения, т. е. если для данного месторождения наибольшее количество кристаллов (по числу штук) имеет размер менее 6-8 мм, то отделяемый мелкий класс должен иметь размер - 10 мм (гарантированный размер). Если наибольшее количество кристаллов данного месторождения имеет размер 10-12 мм, то отделяемый мелкий класс должен иметь размер - 15 мм. В соответствии с этим грохот настраивают на отделение мелкого класса, например 15 мм, который направляют в отделение доводки. В предлагаемом способе измельчение ведут в конусных статико-вибрационных измельчителях, в которых разрушение сырья производят на пустоты между кусками сырья. Чем больше количество пустот, тем эффективнее процесс измельчения. В связи с этим целесообразно при классификации отделить класс сырья, до которого планируется вести измельчение в данной стадии. Средний класс при классификации исходного сырья должен включать сырье крупностью, соответствующей той, до которой намечают его измельчать в первой стадии, например, крупностью -50 - +30 мм. Размеры по крупности в классах приводят условные, они должны определяться исследованиями, исходя из прочности сырья и технологического оборудования. В соответствии с этим при отделении среднего класса грохот настраивают для отделения класса крупностью -50 - +15 мм. Крупный класс -100 - +50 мм после первой классификации направляют на рентгенолюминисцентньтй аппарат. Ввиду того что кристаллы алмаза крупностью до 100 мм встречаются весьма редко, рентгенолюминесцентный аппарат целесообразно выполнить по упрощенной схеме.

В монослое потока сырья крупностью -100 - +50 мм рентгенолюминесцентным аппаратом определяют наличие крупных раскрытых кристаллов алмаза, аппарат сигнализирует об этом и отключает движение потока сырья. Досмотр и извлечение кристаллов алмаза ведут вручную.

Таким образом, сырье, поступившее на фабрику, классифицируют на три класса: крупный, средний и мелкий, и направляют в различные процессы по переработке с целью сохранности кристаллов алмазов и увеличения производительности, что является существенным отличием.

Промпродукт крупностью -100 - +50 мм после извлечения из него крупных кристаллов алмазов направляют для многостадийного измельчения. В каждой стадии измельчения промпродукт проходит измельчение в конусном статико-вибрационном измельчителе. В конусном статико-вибрационном измельчителе на слой промпродукта, находящегося в коническом сужающемся рабочем канале, одновременно воздействуют статическим усилием вращающегося центрального рабочего органа посредством его рифленой поверхности в горизонтальной плоскости и вибрационно-скручивающими усилиями в вертикальной плоскости. Причем усилия, развиваемые этими воздействиями, значительно превосходят сопротивление минерального алмазосодержащего промпродукта и недостаточны для разрушения кристаллов алмазов.

За счет этих сложных нагружений ведут измельчение алмазосодержащего промпродукта в сужающемся рабочем канале. Размеры сужающегося рабочего канала и устройства для выпуска измельченного промпродукта обеспечивают свободный проход кристаллов алмазов в каждой из стадий измельчения. В конусном статико-вибрационном измельчителе обеспечивается полная сохранность кристаллов алмазов при эффективном разрушении алмазосодержащего промпродукта - это одно из существенных отличий предложенного способа.

После измельчения ведут классификацию на грохотах, причем к измельченному промпродукту присоединяют сырье или промпродукт среднего класса предыдущей стадии измельчения. При классификации отделяют мелкий класс, который направляют в отделение доводки, средний класс, который направляют на классификацию в следующей стадии измельчения, а крупный класс направляют в рентгенолюминесцентный аппарат для извлечения крупных кристаллов алмазов.

В последней стадии измельчения промпродукт, доведенный до мелкого класса, например -15 мм, направляют в бункер отделения доводки.

Многостадийное измельчение с извлечением вскрытых алмазов обеспечивает сохранность всех крупных алмазов и вывод образующегося мелкого класса по мере его получения, что увеличивает производительность измельчительного оборудования и сокращает расход энергии - это также является отличительной особенностью предложенного способа.

В отделении доводки у поступившего промпродукта отделяют его крупную фракцию от песков и пылевидной фракции посредством воздушного сепаратора, циклона и электрофильтра. Пески из циклонов направляют на электрическую сепарацию или пенную флотацию, а крупную фракцию промпродукта - на многостадийное измельчение перетиранием.

Каждая стадия доводки включает в себя барабанный вибрационный истиратель, работающий совместно с воздушным сепаратором. Барабанно-вибрационный истиратель выполнен в виде вертикально-коаксиально установленных двух барабанов с кольцевым рабочим пространством между ними. Рабочие поверхности барабанов, обращенные друг и другу, снабжены рифлениями, обеспечивающими самофутеровку. Внутренний барабан совершает вращения вокруг вертикальной оси, а наружный барабан - криволинейные колебательные перемещения вокруг вертикальной оси. Размеры рабочего пространства на 10-20% больше размера крупного кристалла алмаза, содержащегося в алмазосодержащем промпродукте. За счет самофутеровки цилиндрических рабочих поверхностей и их движений вокруг вертикальной оси в рабочем пространстве образуются сложные перетирающие сдвиговые деформации и идет процесс измельчения алмазосодержащего промпродукта.

Кристаллы алмаза, как более прочный материал, также участвуют в процессе перетирания и измельчения. Рабочее пространство барабанного вибрационного истирателя и механизм выдачи перетертого промпродукта обеспечивают свободный проход кристаллов алмазов при непрерывной работе. Перетертый промпродукт поступает в воздушный сепаратор с циклоном, из которого пески циклонов для извлечения алмазов - на рентгенолюминесцентный или электрический сепараторы, пылевидную фракцию направляют в электрофильтр, а крупную фракцию промпродукта - в следующую стадию доводки.

Многостадийное измельчение промпродукта в барабанных вибрационных истирателях обеспечивает раскрытие кристаллов алмазов до самых малых размеров, а кристаллы алмазов позволяет использовать в процессе перетирания, что является существенным отличием предлагаемого технического решения. Измельченный и очищенный промпродукт в воздушном сепараторе после последней стадии измельчения направляют известными техническими приемами на рентгенолюминисцентную сепарацию, или липкостную сепарацию, или электрическую сепарацию для извлечения алмазов.

Целесообразно из пылевидной фракции выделить промпродукт для получения алмазного порошка на электрофильтрах, снабженных элементами электрической сепарации.

Предлагаемый способ обеспечит извлечение от крупных алмазов до алмазного порошка, при этом сохраняются кристаллы и снижается расход энергии за счет подбора рационального процесса измельчения. Из месторождения берут технологическую валовую пробу алмазосодержащего сырья. Исследованиями определяют, в каком классе содержится наибольшее количество алмазов для того, чтобы определить границу измельчения и доводки промпродукта. При комбайновой добыче из шахты на фабрику поступает сырье крупностью 0-100 мм, при этом основное количество (штучное) алмазов будет иметь размер не более 10-12 мм. Исходя из прочности кимберлитных руд (алмазосодержащего сырья), определяют, что целесообразно вести измельчение в три стадии и доводку тоже в три стадии, после доводки использовать рентгенолюминисцентную и липкостную сепарацию, а для извлечения мелких алмазов - пенную флотацию и электрическую сепарацию.

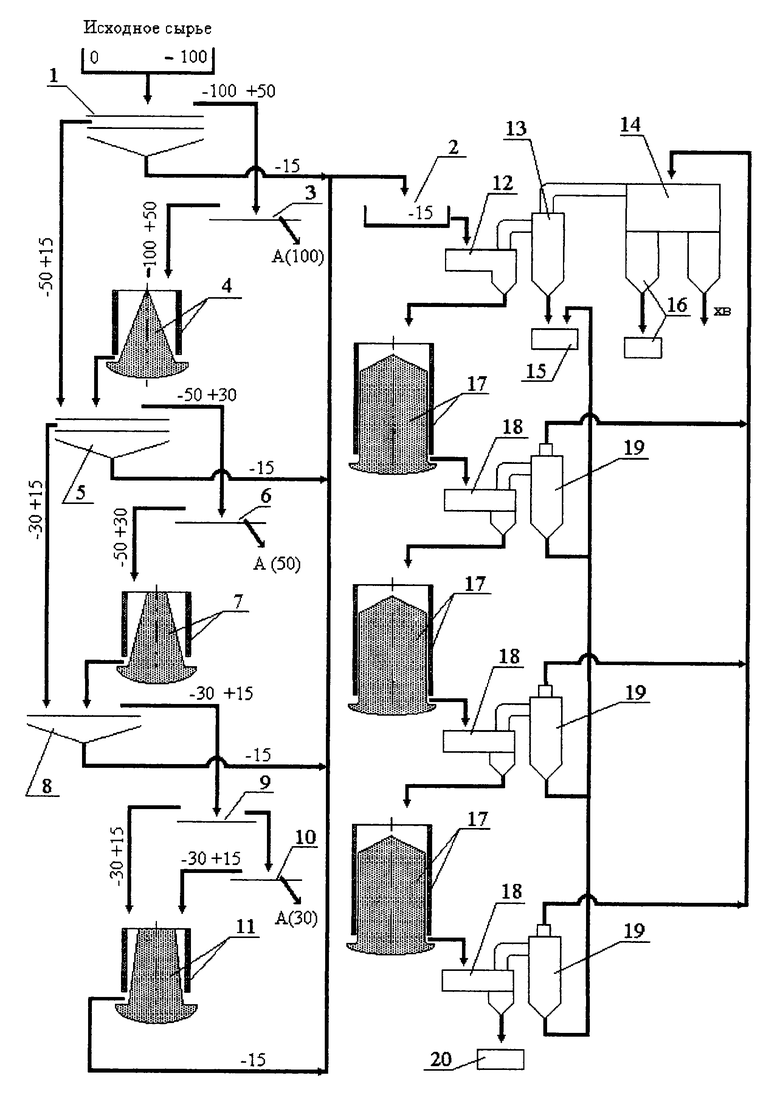

Способ иллюстрируется принципиальной технологической схемой и описанием его реализации.

Исходное алмазосодержащее сырье крупностью 0-100 мм (после комбайновой добычи в шахтных условиях) классифицируют на грохоте 1 (см. чертеж). Мелкий класс крупностью -15 мм направляют в бункер 2 отделения доводки. Крупный класс -100 - +50 мм подают на рентгенолюминесцентный аппарат 3 и выделяют крупные кристаллы - условно А(100), если таковые присутствуют. После извлечения алмазов промпродукт -100 - +50 мм направляют в первую стадию измельчения на конусный статико-вибрационный измельчитель 4. Измельченный промпродукт подают на вторую классификацию - на грохот 5 и на тот же грохот 5 поступает сырье -50 - +15 мм среднего класса первой классификации с грохота 1. При классификации промпродукт крупностью -15 мм направляют в бункер 2 отделения доводки. Крупный класс -50 - +30 мм направляют па второй рентгенолюминесцентный аппарат 6, на котором извлекают крупные - А(50) кристаллы алмазов, если таковые присутствуют. После извлечения крупных кристаллов алмазов промпродукт -50 - +30 мм направляют во вторую стадию измельчения на конусный статико-вибрационный измельчитель 7. После измельчения во второй стадии промпродукт подают на третью классификацию на грохот 8. На этот же грохот 8 подают промпродукт -30 - +15 мм среднего класса второй классификации. На грохоте 8 отделяют мелкий класс крупностью -15 мм и направляют в бункер 2 отделения доводки, а крупный класс -30 - +15 мм направляют на рентгенолюминесцентный сепаратор 9 (с автоматическим выделением кристаллом алмазов). Промпродукт с рентгенолюминесцентного сепаратора 9 подвергают ручной разборке на столе 10 и извлечению раскрывшихся кристаллов алмазов А(30). Оставшийся промпродукт с рентгенолюминесцентного сепаратора 9 и остатки ручной разборки промпродукта направляют на третью стадию измельчения в конусный статико-вибрационный измельчитель 11. Измельченный промпродукт крупностью -15 мм третьей стадии измельчения направляют в бункер 2 отделения доводки. В отделении доводки промпродукт крупностью -15 мм подвергают классификации на воздушном сепараторе 12, циклоне 13 и электрофильтре 14. Пески с циклона 13 направляют на электрический сепаратор или пенный флотатор 15 по известным технологиям. Целесообразно электрофильтр 14 снабдить элементами электрической сепарации 16 для извлечения алмазного порошка из пылевидной фракции. В отделении доводки промпродукт подвергают многостадийному измельчению перетиранием (в данном примере три последовательные стадии). На каждой стадии имеется барабанный вибрационный истиратель 17 и воздушный сепаратор 18 с циклоном 19. Поступающий на стадию промпродукт в барабанном вибрационном истирателе 17 измельчают сдвиговыми деформациями и перетиранием и на выходе направляют в воздушный сепаратор 18 и затем в циклон 19. Крупную фракцию промпродукта воздушного сепаратора 18 направляют на следующую стадию измельчения, пески с циклона 19 - на электрический сепаратор или пенный флотатор 15, пылевидную фракцию - на электрофильтр 14 для извлечения алмазного порошка. При завершении всех трех стадий доводки крупную фракцию промпродукта с последнего воздушного сепаратора 18 направляют на рентгенолюминесцентный или липкостной сепаратор 20 для извлечения алмазов по известным технологиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС СУХОЙ КОНЦЕНТРАЦИИ АЛМАЗОСОДЕРЖАЩЕЙ КИМБЕРЛИТОВОЙ РУДЫ | 2003 |

|

RU2247607C2 |

| СПОСОБ СУХОЙ КОНЦЕНТРАЦИИ РУДЫ | 2007 |

|

RU2356650C2 |

| СПОСОБ СУХОЙ КОНЦЕНТРАЦИИ АЛМАЗОСОДЕРЖАЩЕЙ РУДЫ | 2018 |

|

RU2681798C1 |

| Способ извлечения алмазов из руд и промпродуктов | 2021 |

|

RU2754403C1 |

| Способ извлечения алмазов из руд и промпродуктов | 2022 |

|

RU2803422C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ АЛМАЗОВ ИЗ ИМПАКТИТОВ | 2016 |

|

RU2616698C1 |

| Способ извлечения алмазов из руд и промпродуктов | 2023 |

|

RU2808282C1 |

| Реагент-модификатор спектральных характеристик алмазов в процессах рентгенолюминесцентной сепарации | 2022 |

|

RU2793164C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АЛМАЗОВ ИЗ АЛМАЗОСОДЕРЖАЩЕГО СЫРЬЯ | 1996 |

|

RU2094126C1 |

| Способ извлечения алмазов из руд и промпродуктов - хвостов обогащения | 2021 |

|

RU2771281C1 |

Изобретение относится к области обогащения полезных ископаемых, а именно к обогащению алмазосодержащих руд, и может быть использовано при переработке кимберлитовых руд. Технический результат: обеспечение сохранности кристаллов алмазов и полноты извлечения, увеличение производительности процесса переработки алмазосодержащего сырья за счет извлечения кристаллов алмазов при их раскрытии после каждой стадии доизмельчения и удаления мелкой фракции сырья в процессе его образования. Способ включает измельчение исходного алмазосодержащего сырья, классификацию измельченного сырья по классам крупности, первоначальное обогащение классифицированного сырья, измельчение после обогащения классифицированного сырья полученных промпродуктов, последующие обогащение, измельчение и доводку их. Указанные операции осуществляют с сухим сырьем при отрицательных или положительных температурах. Исходное алмазосодержащее сырье комбайновой добычи, например, крупностью 0-100 мм направляют, по меньшей мере, в две стадии переработки, каждая из которых включает классификацию сырья на три класса: крупный, средний и мелкий, содержащий основную массу (поштучно) кристаллов, например, крупностью -15 мм, которую направляют в отделение доводки. Из крупного класса рентгенолюминесцентным аппаратом ведут извлечение раскрывшихся кристаллов алмазов. Затем производят измельчение полученных при этом промпродуктов на конусном статико-вибрационном измельчителе. Полученный измельченный промпродукт объединяют со средним классом и направляют для переработки в следующую стадию. После получения на последней стадии переработки промпродукта крупностью -15 мм его направляют в отделение доводки, при этом соединяют с ним промпродукты мелкого класса, полученные на предыдущих стадиях переработки. В отделении доводки ведут общую воздушную сепарацию этих промпродуктов с выделением крупной фракции, песков на циклонах и пылевидной фракции на электрофильтрах. Крупную фракцию после воздушной сепарации направляют для доводки, по меньшей мере, в две стадии, каждая из которых включает измельчение перетиранием в барабанном вибрационном истирателе с последующим отделением на воздушном сепараторе крупной фракции, песков на циклонах и пылевидной фракции на электрофильтрах. После чего крупную фракцию направляют в следующую стадию доводки, пески с циклонов - на электрическую сепарацию или пенную флотацию, а пылевидную фракцию - в хвостохранилище. После завершения всей стадии доводки оставшуюся крупную фракцию после последней воздушной сепарации направляют на извлечение алмазов на рентгенолюминесцентном или липкостном аппарате или электрическом сепараторе. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ИЗВЛЕЧЕНИЯ АЛМАЗОВ ИЗ АЛМАЗОСОДЕРЖАЩЕГО СЫРЬЯ | 1996 |

|

RU2094126C1 |

| СПОСОБ ОБОГАЩЕНИЯ АЛМАЗОСОДЕРЖАЩИХ РУД | 1995 |

|

RU2104792C1 |

| RU 2063813 С1, 20.07.1996 | |||

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ОБРАБОТКЕ РАЗВЕДОЧНЫХ ЗОЛОТО-АЛМАЗОСОДЕРЖАЩИХ РЫХЛЫХ ГОРНЫХ ПОРОД | 1999 |

|

RU2163511C2 |

| RU 2058826 С1, 27.04.1996 | |||

| RU 2070837 С1, 27.12.1994 | |||

| МОКРОУСОВ В.А., ЛИЛЕЕВ В.А | |||

| Радиометрическое обогащение нерадиоактивных руд | |||

| - М.: Недра, 1979, с.141 и 142 | |||

| ФИШМАН М.А., ЗЕЛЕНОВ В.И | |||

| Практика обогащения руд цветных и редких металлов | |||

| - М.: Недра, 1967, t.V, с.211-251. | |||

Авторы

Даты

2003-03-27—Публикация

2001-07-18—Подача