Изобретение относится к силовой электронике и электротехнике и может быть использовано для бесконтактного регулирования напряжения, величины генерируемой реактивной мощности и симметрирования потребляемого тока однофазными или другими электроприемниками с большой несимметрией и большим потреблением реактивной мощности при их питании от трехфазных сетей электроснабжения.

Для регулирования указанных выше параметров электроэнергии в трехфазных сетях электроснабжения печей индукционного нагрева широко известен способ механического переключения отводов регулировочной обмотки печного трансформатора и отдельных секций конденсаторных батарей с разрывом тока нагрузки в масле или вакууме (см. Фомин Н.И., Затуловский Л.М. Электрические печи и установки индукционного нагрева. - М.: Металлургия, 1979, с.221).

Недостатками способа являются высокие затраты активных материалов и большие эксплуатационные издержки в связи с повышенным электроизносом механических контактов, необходимостью периодической ревизии механических устройств из-за смены изношенных контактов, загрязненного масла, а также низкое быстродействие. Недостатки способа, в свою очередь, привели к изменению метода плавки в печах индукционного нагрева. Для существенного уменьшения диапазона, а следовательно, для повышения надежности способа регулирования параметров электроэнергии повсеместно отказались от раздельного метода плавки и перешли на непрерывный метод. Согласно непрерывному методу примерно половину расплава от предыдущей плавки оставляют в тигле печи, добавляют шихту небольшими порциями непосредственно в расплав. Это приводит к большим выбросам из тигля и резко ухудшает экологическую обстановку в литейных цехах. Кроме того, затраты электроэнергии на каждую тонну выплавляемого металла увеличиваются по сравнению с раздельным методом плавки на 30%, а производительность печи уменьшается в 1,5 раза.

В качестве прототипа выбран известный способ широко диапазонного регулирования параметров электроэнергии в трехфазных сетях электроснабжения печей индукционного нагрева для обеспечения раздельного метода плавки, согласно которому по ходу процесса плавки поддерживают потребляемую активную мощность, коэффициенты мощности и несимметрии нагрузки на заданном уровне, соответственно путем уменьшения величины напряжения на зажимах индуктора печи, увеличения реактивной мощности, генерируемой конденсаторными батареями и изменения величин реактивных токов по фазам сети (см. Костяков В.Н. Плазменно-индукционная плавка. - Киев: Наукова Думка, 1991, с.9 - /прототип/).

Известно устройство для регулирования параметров электроэнергии в трехфазных сетях электроснабжения печей индукционного нагрева, содержащее входные зажимы трехфазной сети, питающей трансформаторный модуль для регулирования напряжения под нагрузкой, между входными зажимами которого включен индуктор печи, а также модуль, имеющий в своем составе конденсаторные батареи для компенсации потребляемой индуктором печи реактивной мощности и симметрирования потребляемой им активной мощности по фазам сети, и систему управления устройством (Костяков В.Н. Плазменно-индукционная плавка. - Киев: Наукова Думка, 1991, с.9 - /прототип/).

Недостатки известного способа и устройства заключаются в том, что способ не обеспечивает достаточной надежности и долговечности работы устройства и не позволяет использовать микропроцессорную систему оптимального управления всем процессом плавки в печах индукционного нагрева, а поэтому в устройстве имеет место перерасход в два раза трансформаторной стали, проводниковой меди, конденсаторных батарей. Кроме того, в элементах известного устройства, в силу больших затрат упомянутых выше активных материалов, а также использования элементов с низким КПД (например, реактор), наблюдаются повышенные на 50% потери электроэнергии на нагрев этих элементов по сравнению с предлагаемым устройством. Упомянутые выше недостатки объясняются тем, что в процессе индукционного нагрева загрузки печи от холодного состояния ее (t≈20oC) до конечной температуры (t≈ 1400oC) весьма существенно меняются физико-механические свойства загрузки. В связи с этим, например, глубина проникновения электромагнитной волны в материал ферромагнитной загрузки меняется по ходу плавки от 4 мм в начале нагрева, до 80 мм к его концу. Поэтому в начале плавки для обеспечения закачиваемой в тигель печи активной мощности на заданном уровне требуется на зажимах индуктора поддерживать повышенное напряжение. Величина этого напряжения должна быть тем больше, чем меньше средний диаметр кусков загрузки в тигле печи. Далее по ходу плавки при неизменной потребляемой активной мощности, величина напряжения на зажимах индуктора уменьшается. Уменьшение напряжения на зажимах индуктора обеспечивают путем увеличения числа витков в первичной обмотке печного трансформатора. Габаритная мощность печного трансформатора увеличивается, что приводит к перерасходу активных материалов на его изготовление. Во второй половине процесса плавки существенно уменьшается коэффициент мощности и требуется генерирование устройством реактивной мощности значительно большей величины. Но напряжение на зажимах конденсаторной батареи на данном временном интервале процесса плавки, в силу упомянутых выше причин, существенно меньше его номинального значения. Пропорционально второй степени этого уменьшения напряжения снижается генерируемая конденсаторной батареей реактивная мощность. Для поддержания генерируемой реактивной мощности на требуемом уровне подключают дополнительные секции ее. Это приводит к увеличению установленной мощности конденсаторной батареи и увеличению затрат на ее изготовление. Долговечность конденсаторной батареи при этом остается на низком уровне, так как в начале индукционного нагрева примерно половина секций конденсаторной батареи находится в отключенном состоянии и не работает. Только в конце индукционного нагрева все секции конденсаторной батареи вступают в работу. Если согласно предлагаемому способу отказаться от секционирования конденсаторной батареи, а регулирование реактивной мощности выполнять путем изменения напряжения на ее зажимах, то это резко увеличивает долговечность конденсаторной батареи. Связано это с тем, что при номинальном напряжении она будет находиться только в конце индукционного нагрева, когда требуется наибольшая генерируемая ею реактивная мощность. Во всех остальных режимах плавки напряжение на конденсаторной батарее существенно меньше номинального, а, как известно, долговечность ее зависит от величины напряжения в 4-5 степени. Поэтому снижение напряжения на зажимах конденсаторной батарее в среднем на 15% приводит к увеличению срока ее службы в два раза. Большое количество механических контактов у известного устройства, в составе печного трансформатора и секционированных конденсаторных батарей, которые должны работать непосредственно под током нагрузки, и, в силу этого, подвержены электроизносу, приводит к резкому снижению надежности и долговечности работы устройства. Низкое быстродействие механических контактов не позволяет синхронизировать момент их коммутации с определенными временными моментами питающего напряжения, что вызывает перегрузки элементов устройства в переходных режимах работы и преждевременный выход их из строя. В связи с низким быстродействием механических контактов невозможно использовать микропроцессорную систему управления процессом плавки. При ее применении, интенсивность регулирования параметров электроэнергии резко возрастает, а следовательно, растет число коммутаций в устройстве, выполняемых механическими контактами в единицу времени. Это также ведет к преждевременному выходу устройства из рабочего состояния, и внедрение микропроцессорной системы оптимального управления процессом плавки в известном устройстве не представляется возможным.

Задачей изобретения является повышение надежности и расширение функциональных возможностей способа регулирования параметров электроэнергии в трехфазных сетях электроснабжения печей индукционного нагрева и сокращение расхода активных материалов на изготовление устройства для его реализации.

Технический результат заключается в том, что из устройства исключены все механические контакты и, в связи с колоссальным увеличением долговечности и быстродействия его, появляется возможность применения раздельного метода плавки и внедрения микропроцессорной системы оптимального управления параметрами электроэнергии по ходу процесса плавки. Кроме того, сокращен необходимый диапазон изменения параметров электроэнергии для организации всего процесса плавки от загрузки шихты до выдачи готового расплава. Это произошло благодаря отказу от устаревших методов регулирования параметров электроэнергии и внедрению новых принципов регулирования. При этом весьма существенно снижены затраты активных материалов и потребление электроэнергии на тонну выплавляемого металла.

Этот технический результат достигается тем, что в способе регулирования параметров электроэнергии в трехфазных сетях электроснабжения печей индукционного нагрева, согласно которому по ходу процесса плавки поддерживают потребляемую активную мощность, коэффициенты мощности и несимметрии нагрузки на заданном уровне, соответственно путем уменьшения напряжения на зажимах индуктора печи, увеличения реактивной мощности, генерируемой конденсаторными батареями, и изменения величины реактивных токов по фазам сети, согласно изобретению уровень напряжения на входных зажимах трехфазной питающей сети выбирают равным среднему значению изменяющегося на зажимах индуктора в процессе плавки напряжения, сокращают диапазон его изменения, уменьшая количество рабочих витков индуктора и выбирая на определенном уровне закачиваемую в соответствующий индуктор печи активную мощность в начальном периоде плавки, а в последующий период плавки и до конца ее, количество рабочих витков индуктора увеличивают и изменяют определенным образом закачиваемую в соответствующий индуктор печи активную мощность, поддерживают требуемый уровень напряжения на зажимах соответствующего индуктора печи, уменьшая или увеличивая напряжение в процессе плавки относительно упомянутого среднего значения его путем перевода в различные режимы работы одного или нескольких трансформаторно-тиристорных модулей первой группы, а требуемый уровень коэффициентов мощности и несимметрии нагрузки поддерживают на заданном уровне путем изменения в процессе плавки напряжения как по величине, так и по фазе на зажимах нерегулируемых по величине емкости конденсаторных батарей различной мощности за счет перевода в различные режимы работы одного или нескольких трансформаторно-тиристорных модулей второй группы, выбирают из множества возможных режимов работы модулей второй группы такой режим, который обеспечивает при учете текущих значений напряжения на входных зажимах конденсаторных батарей и начальных фазовых углов их относительно зажимов питающей сети минимум невязки между отрицательным трехмерным вектором симметро-компенсирующих коэффициентов трехфазного тока нагрузки печей и положительным трехмерным вектором аналогичных коэффициентов трехфазного реактивного тока, потребляемого конденсаторными батареями, вычисляют текущие значения их в реальном времени путем предварительного определения комплексных токов прямой и обратной последовательностей отдельно для токов нагрузки печей и реактивных токов конденсаторных батарей, один из упомянутых коэффициентов - мнимая часть тока прямой последовательности, а два других - действительная и мнимая часть тока обратной последовательности, а также согласно изобретению для ферромагнитной шихты конец начального периода плавки определяют моментом времени достижения ее температуры, равной точке Кюри, а при шихте с относительной магнитной проницаемостью равной единице конец начального периода плавки определяют моментом времени, когда глубина проникновения электромагнитной волны в шихту достигает среднего значения ее между таковыми на начало и конец плавки.

Этот технический результат достигается также тем, что в устройстве для регулирования параметров электроэнергии в трехфазных сетях электроснабжения печей индукционного нагрева, содержащем входные зажимы трехфазной сети, питающей трансформаторный модуль для регулирования напряжения под нагрузкой, между выходными зажимами которого включен индуктор печи, а также модуль, имеющий в своем составе конденсаторные батареи для компенсации потребляемой индуктором печи реактивной мощности и симметрирования потребляемой им активной мощности по фазам сети, и систему управления устройством, согласно изобретению для регулирования напряжения на зажимах индуктора печи, между входными зажимами питающей трехфазной сети и зажимами индуктора печи включены последовательно одна или несколько первичных обмоток вспомогательных трансформаторов соответственно одного или нескольких различных по мощности и ступени регулирования напряжения трансформаторно-тиристорных модулей первой группы, вторичные обмотки вспомогательных трансформаторов этой группы модулей через тиристорные ключи соединены между собой параллельно и подключены к входным зажимам питающей трехфазной сети, между первой и второй фазами выходных зажимов последовательно соединенных первичных обмоток вспомогательных трансформаторов первой группы модулей включена обмотка индуктора печи с возможностью дискретного изменения числа витков ее в процессе плавки, выходные зажимы второй и третьей фаз этой группы модулей соединены каждый с соответствующим входным зажимом одной из двух несекционированных конденсаторных батарей, различных по мощности, выходные зажимы конденсаторных батарей и выходной зажим первой фазы первой группы модулей соединены со входными зажимами соответствующих фаз одной или нескольких последовательно соединенных первичных обмоток вспомогательных трансформаторов соответственно одного или нескольких различных по мощности и ступени регулирования тока по конденсаторным батареям трансформаторно-тиристорных модулей второй группы, выходные зажимы последовательно соединенных первичных обмоток второй группы модулей соединены между собой, а зажимы вторичных обмоток вспомогательных трансформаторов второй группы модулей через тиристорные ключи соединены между собой параллельно и подключены к выходным зажимам последовательно соединенных первичных обмоток первой группы модулей, система управления устройством выполнена в виде системы программно-логического управления, содержащей блок центрального процессора с постоянным запоминающим устройством, снабженный двумя парами входных и выходных зажимов, одна пара которых подключена к группе датчиков, входной зажим второй пары которых подключен к блоку управления, а ее выходной зажим связан с входами нескольких блоков выходных каскадов по числу используемых трансформаторно-тиристорных модулей, выходные зажимы каждого из блоков выходных каскадов подключены к управляющим электродам тиристорных ключей соответствующего трансформаторно-тиристорного модуля, группа датчиков служит для замера напряжения, мощности, тока и фазы нагрузки устройства и включена в цепь вторичных обмоток вспомогательных трансформаторов всех трансформаторно-тиристорных модулей и дополнительно в цепь выходных зажимов последовательно соединенных обмоток первой группы модулей.

Именно использование трансформаторно-тиристорных модулей вместо печного трансформатора и реактора, полное исключение механических контактов, отказ от регулирования генерируемой реактивной мощности путем секционирования конденсаторных батарей, а применение вместо этого метода регулирования напряжения на ее зажимах, выбор входного напряжения питания на уровне середины требуемого диапазона изменения его на зажимах индуктора печи в процессе плавки, дискретное увеличение числа витков индуктора после достижения температурой загрузки тигля печи точки Кюри, использование специальных схем соединения обмоток вспомогательных трансформаторов упомянутых модулей, при которых активная мощность передается из более загруженных фаз в менее нагруженные, применение микропроцессорной системы оптимального управления параметрами электроэнергии в процессе плавки, все это, в комплексе, обеспечивает согласно способу раздельный метод плавки, который, по сравнению с непрерывным, экологичнее, в 1,5 раза производительнее и требует на 30% меньший расход электроэнергии на каждую тонну выплавляемого металла, а также в два раза меньший расход активных материалов на изготовление устройства и колоссальное увеличение долговечности его и тем самым достижение технического результата изобретения. Сравнение заявляемых технических решений с прототипом позволило установить соответствие их критерию "новизна". При изучении других известных технических решений в данной области признаки, отличающие заявляемое изобретение от прототипа, не были выявлены, и поэтому они обеспечивают соответствие критерию "Изобретательский уровень". Проведенные испытания подтверждают соответствие критерию "Промышленная применимость".

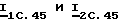

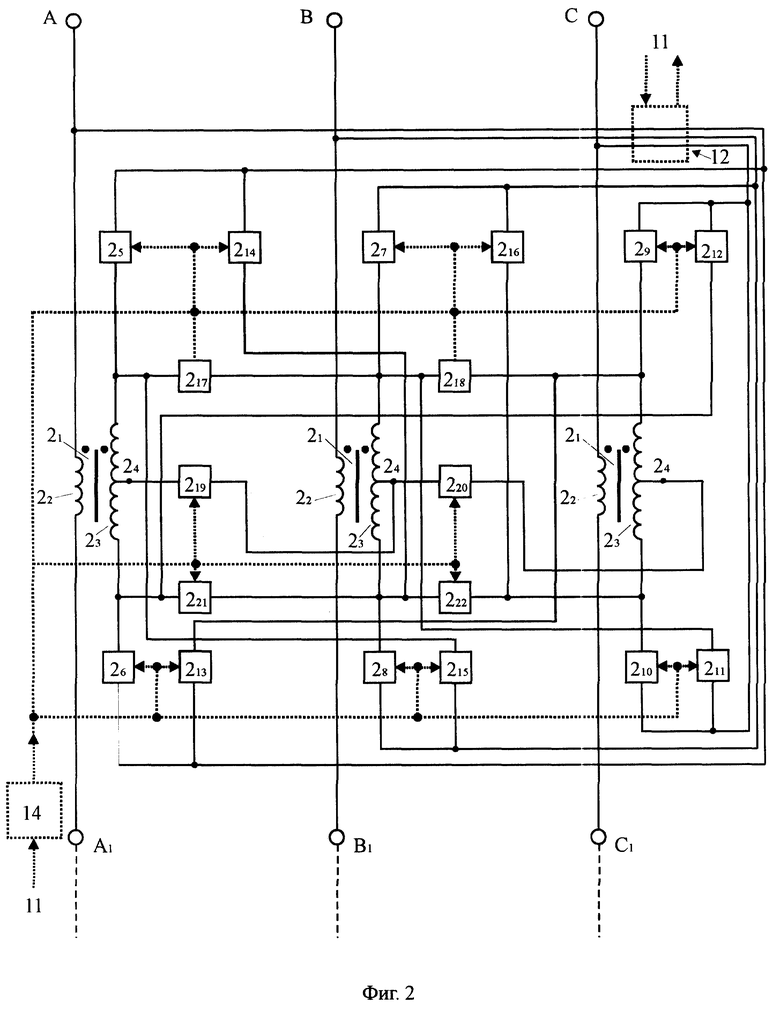

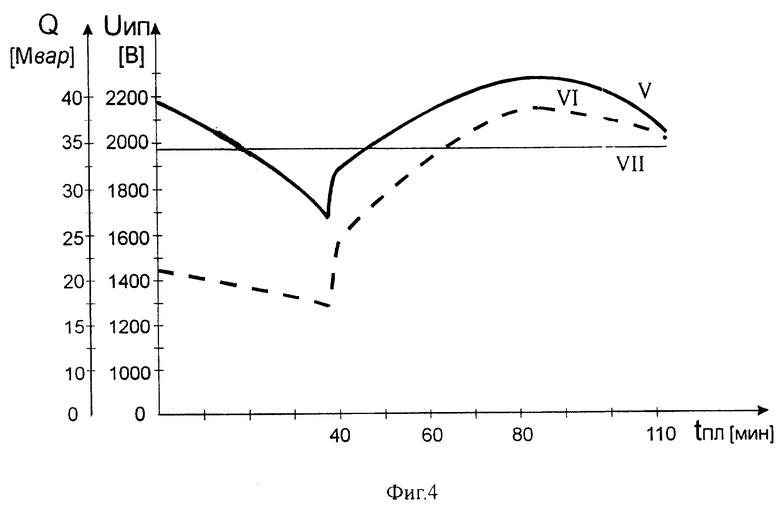

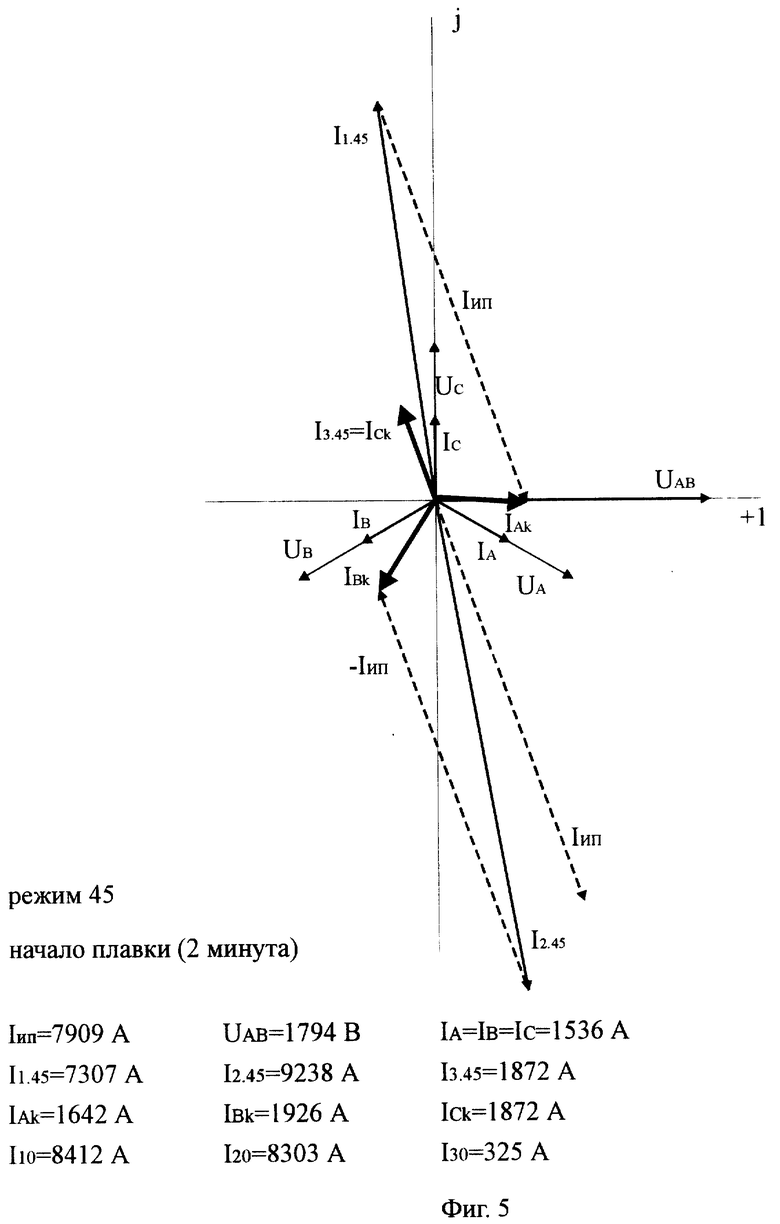

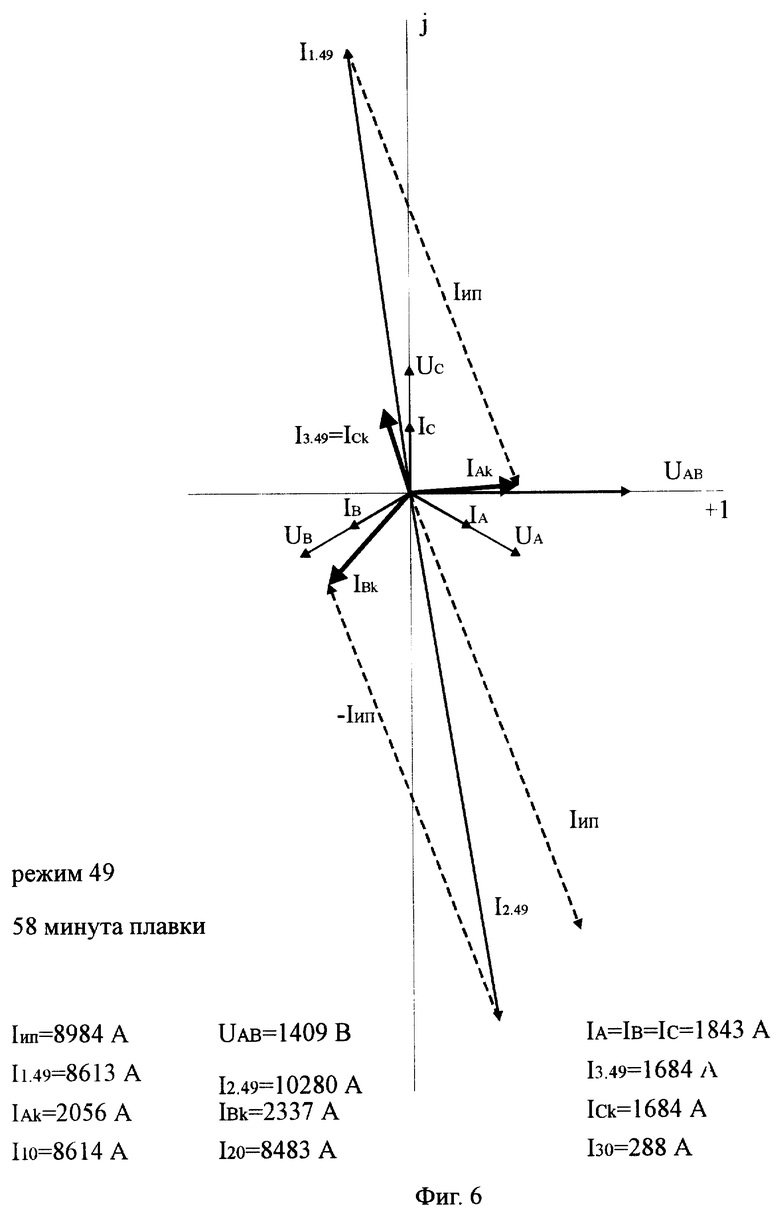

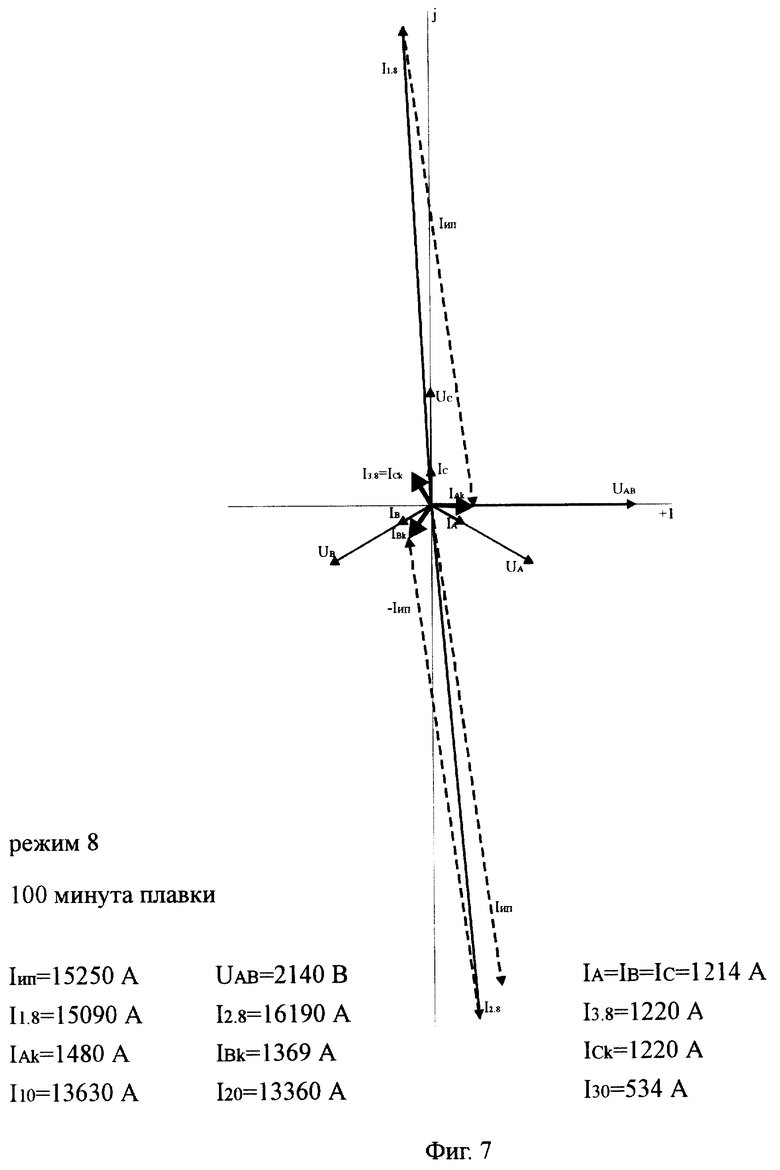

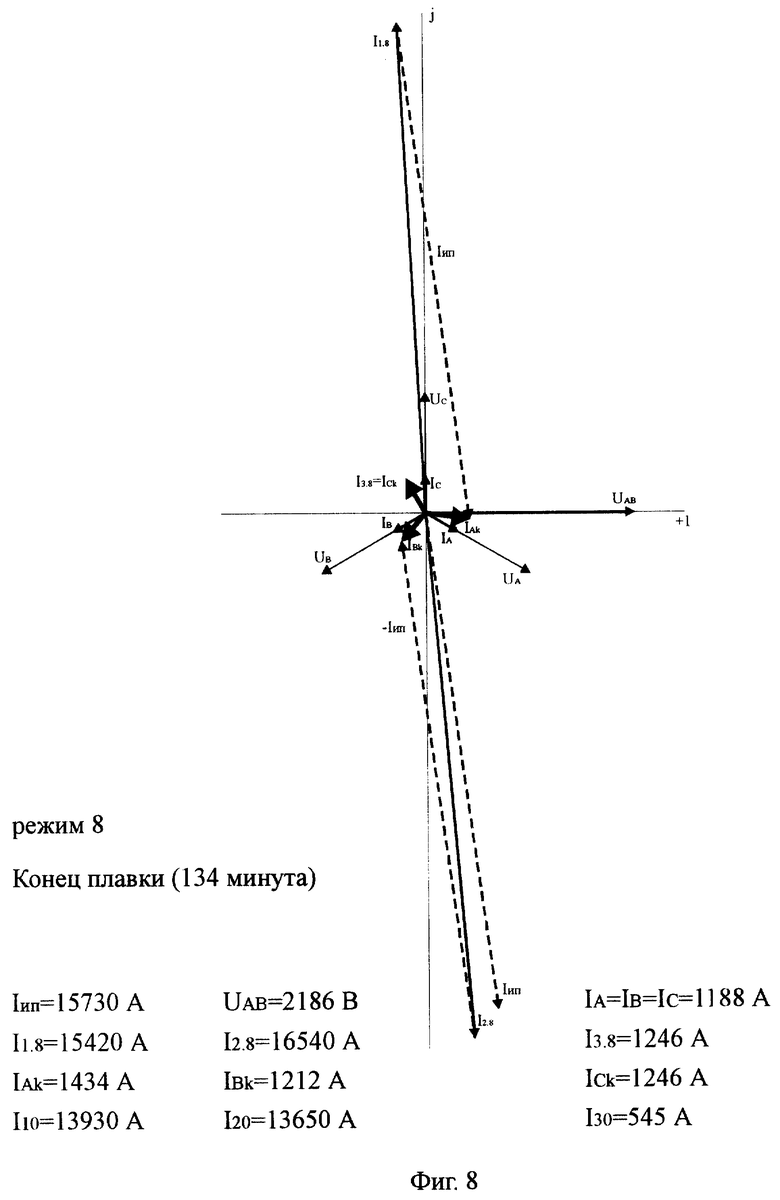

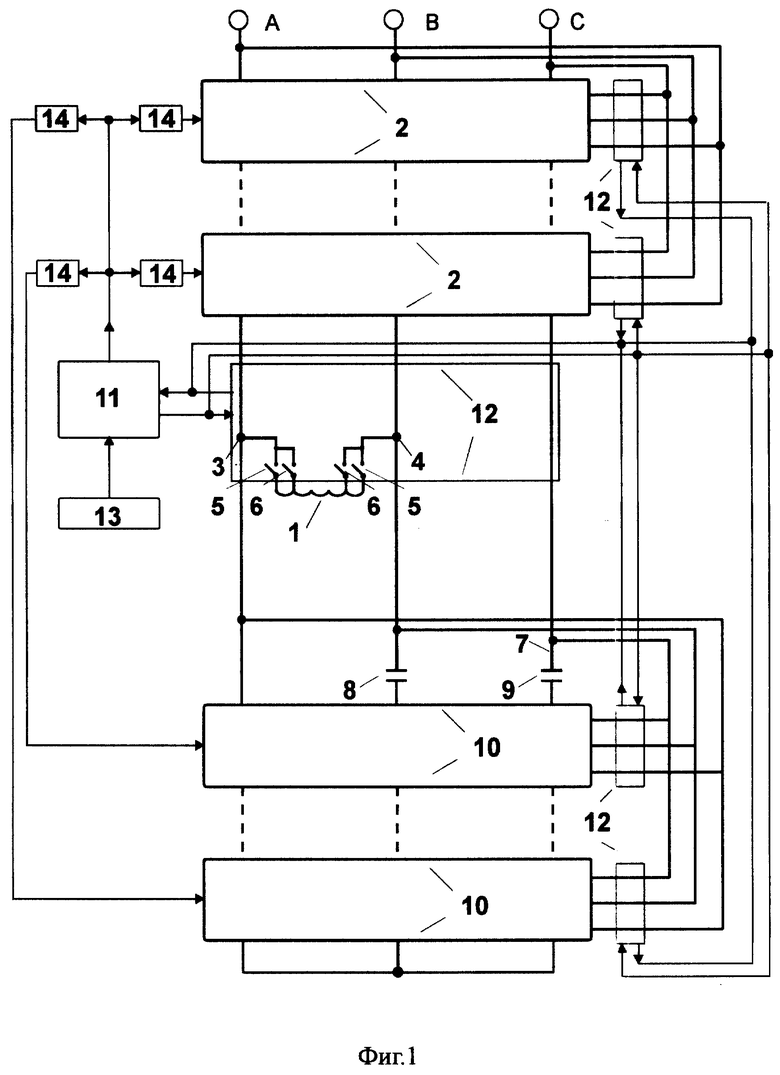

На фиг. 1 приведена схема одного из вариантов устройства, содержащего в своем составе две группы трансформаторно-тиристорных модулей, для осуществления способа регулирования параметров электроэнергии в трехфазных сетях электроснабжения печи индукционного нагрева; на фиг. 2 - вариант принципиальной схемы используемых трансформаторно-тиристорных модулей в соответствии с предлагаемым способом; на фиг. 3 - графики изменения напряжения на зажимах индуктора и потребляемой реактивной мощности в процессе плавки, поясняющие процесс регулирования параметров электроэнергии в соответствии с предлагаемым способом; на фиг. 4 - графики, аналогичные графикам фиг. 3, но при различном числе витков индуктора и закачиваемой в индуктор печи активной мощности по ходу процесса плавки, поясняющие процесс регулирования параметров электроэнергии в соответствии с предлагаемым способом; на фиг. 5-8 - векторные диаграммы, поясняющие процесс регулирования параметров электроэнергии для различных временных моментов процесса индукционного нагрева в тигле печи согласно раздельному методу плавки.

Устройство (фиг. 1) содержит входные зажимы питающей трехфазной сети A, B, C, между которыми и зажимами индуктора 1 печи включены последовательно одна или несколько первичных обмоток вспомогательных трансформаторов соответственно одного или нескольких различных по мощности и ступени регулирования напряжения трансформаторно-тиристорных модулей 2 первой группы. Вторичные обмотки вспомогательных трансформаторов этой группы модулей через тиристорные ключи соединены между собой параллельно и подключены к входным зажимам A, B, C питающей трехфазной сети. Между первой 3 и второй 4 фазами выходных зажимов последовательно соединенных первичных обмоток вспомогательных трансформаторов первой группы модулей 2 включена обмотка индуктора 1 печи с возможностью дискретного изменения числа витков 5 и 6 ее в процессе плавки. Выходные зажимы второй 4 и третьей 7 фаз этой группы модулей 2 соединены каждый с соответствующим входным зажимом одной из двух несекционированных конденсаторных батарей 8, 9, различных по мощности. Выходные зажимы конденсаторных батарей 8, 9 и выходной зажим 3 первой фазы первой группы модулей 2 соединены с входными зажимами соответствующих фаз одной или нескольких последовательно соединенных первичных обмоток вспомогательных трансформаторов соответственно одного или нескольких различных по мощности и ступени регулирования тока по конденсаторным батареям 8,9 трансформаторно-тиристорных модулей 10 второй группы. Выходные зажимы последовательно соединенных первичных обмоток второй группы модулей 10 соединены между собой. Зажимы вторичных обмоток вспомогательных трансформаторов второй группы модулей 10 через тиристорные ключи соединены между собой параллельно и подключены к выходным зажимам 3,4,7 последовательно соединенных первичных обмоток первой группы модулей 2. Система программно-логического управления устройством содержит блок центрального процессора 11 с постоянным запоминающим устройством, снабженный двумя парами входных и выходных зажимов. Одна пара подключена к группе датчиков 12, входной зажим второй пары - к блоку управления 13, а выходной зажим связан с входами четырех блоков выходных каскадов 14 по числу используемых трансформаторно-тиристорных модулей 2 и 10. Выходные зажимы каждого из блоков выходных каскадов 14 подключены к управляющим электродам тиристорных ключей соответствующего трансформаторно-тиристорного модуля. Группа датчиков 12 служит для замера напряжения, мощности, тока и фазы нагрузки устройства и включена в цепь вторичных обмоток вспомогательных трансформаторов всех трансформаторно-тиристорных модулей 2,10 и дополнительно в цепь выходных зажимов 3,4,7 последовательно соединенных первичных обмоток первой группы модулей 2.

На фиг. 2 изображен вариант принципиальной схемы трансформаторно-тиристорного модуля, который может быть использован как в составе первой группы модулей 2 для регулирования величины напряжения на зажимах 3,4 индуктора 1 печи, так и в составе второй группы модулей 10 для регулирования генерируемой конденсаторными батареями 8, 9 реактивной мощности и симметрирования потребляемой индуктором 1 печи активной мощности по фазам питающей сети, подключенной к зажимам A, B, C. Трансформаторно-тиристорный модуль (фиг. 2), входные зажимы которого непосредственно связаны с зажимами питающей сети A, B, C (фиг. 1), содержит вспомогательный трансформатор 21. Его первичная обмотка 22 включена последовательно между зажимами упомянутой сети A, B, C и выходными зажимами A1, B1, C1 непосредственно самого модуля. Вторичная обмотка 23 вспомогательного трансформатора для приведенного на фиг. 2 варианта трансформаторно-тиристорного модуля содержит отвод 24 от среднего количества ее витков. Зажимы и отвод 24 разных фаз вторичной обмотки 23 с помощью восемнадцати тиристорных ключей 25 - 222 могут быть подключены к зажимам A, B, C питающей сети или соединены между собой. Различные комбинации включенных тиристорных ключей 25 - 222 обеспечивают трансформаторно-тиристорному модулю 9 полнофазных и 40 неполнофазных режимов работы. Выбор необходимого режима работы осуществляет блок центрального процессора 11 системы программно-логического управления, который периодически опрашивает группу датчиков 12 и в зависимости от изменения от заданного уровня потребляемой индуктором печи активной мощности в сторону ее увеличения или уменьшения соответственно уменьшает или увеличивает напряжения на зажимах индуктора на некоторую дискретную величину. Для этого центральный процессор 11 по определенному алгоритму (см. патент России N 2113753, кл. H 02 J 3/12, 3/18, H 02 М 5/257, 1998.) снимает с помощью блока выходных каскадов 14 импульсы управления с тиристорных ключей старого режима работы трансформаторно-тиристорного модуля 2 и подает их на тиристорные ключи нового режима. Если в составе группы модулей 2 используется только один модуль, то упомянутая выше дискретная величина напряжения в соответствии с необходимым диапазоном его изменения (кривая III, фиг. 3) и возможностями модуля составляет 75 В. Электрическая мощность вспомогательного трансформатора при этом равна 1040 кВ·А. Для более точного поддержания заданного уровня активной мощности используют два последовательно соединенных трансформаторно-тиристорных модуля в составе группы модулей 2. При этом согласно (см. патент России N 2119229, кл. H 02 М 5/12, G 05 F 1/253, 1998.) дискретная величина напряжения составляет 7,5 В. Суммарная электрическая мощность двух вспомогательных трансформаторов остается равной 1040 кВ·А, но мощность трансформатора второго модуля в 9 раз меньше мощности трансформатора первого модуля.

На фиг. 3 показаны графики изменения напряжения на зажимах индуктора и потребляемой реактивной мощности на примере печи индукционного нагрева ИЧТ-31/7 в процессе плавки. Активная мощность, которая закачивается в индуктор печи, принята на протяжении всего процесса плавки неизменной и равной 4500 кВт. Средний размер кусков шихты, загружаемых в тигель печи, принят равным 0,12 м. Кривая I на фиг. 3 определяет график изменения напряжения на зажимах индуктора печи при неизменном числе рабочих витков его, равном 17 виткам. Диапазон изменения напряжения в процессе плавки составляет 1020 В. Кривая II (фиг. 3) показывает график изменения потребляемой в процессе плавки реактивной мощности. Сравнение графиков I и II позволяет сделать вывод о том, что при постоянном числе витков индуктора наблюдается противоречие между большим напряжением на зажимах индуктора, а следовательно, и на зажимах конденсаторной батареи, и сравнительно малым потреблением реактивной мощности в начале плавки. В конце плавки, наоборот, требуется большая величина генерируемой конденсаторной батареей реактивной мощности, а величина напряжения на ее зажимах при этом существенно уменьшена. В соответствии с предлагаемым способом, в процессе плавки увеличивают количество рабочих витков индуктора. Кривая III (фиг. 3) соответствует графику изменения напряжения на зажимах индуктора, когда плавку начинают при 12 рабочих витках; а после достижения температурой загрузки точки Кюри (t ≈ 750oC) переходят на 23 рабочих витка. Диапазон изменения напряжения в процессе плавки значительно уменьшается и составляет 860 В. Упомянутое выше противоречие, в соответствии с графиком кривой III, также существенно снижается, так как величина напряжения в начале процесса плавки становится меньше по величине, чем в конце плавки. Поэтому становится очевидным уменьшение диапазона регулирования параметров электроэнергии в трехфазных сетях электроснабжения печей индукционного нагрева согласно предлагаемому способу, а следовательно, снижение затрат активных материалов на его осуществление и повышении надежности способа. Кривая IV (фиг. 3) показывает необходимый уровень напряжения на входных зажимах трехфазной питающей сети, который выбирают равным среднему значению изменяющегося в процессе плавки напряжения в соответствии с графиком III на фиг. 3.

На фиг. 4, на примере той же печи ИЧТ-31/7, приведены графики, аналогичные графикам фиг. 3, но продолжительность процесса плавки по времени сокращается с 136 до 112 минут. Это происходит благодаря тому, что согласно способу на первом этапе плавки (до точки Кюри) величина активной мощности увеличена с 4500 кВт до номинальной величины, которая составляет 6860 кВт. Кривая V на фиг. 4 определяет характер изменения напряжения на зажимах индуктора в процессе плавки. Сравнение данной кривой с аналогичным графиком II (фиг. 3) показывает на дальнейшее уменьшение диапазона изменения напряжения на зажимах индуктора с 860 до 600 В. При необходимости этот диапазон изменения напряжения на зажимах индуктора можно еще уменьшить путем подбора числа витков на первом и втором этапах плавки, а также варьируя величинами активных мощностей, закачиваемых в индуктор печи на первом и втором этапах плавки. Кривая VI на фиг. 4 определяет характер изменения потребляемой реактивной мощности по ходу процесса плавки. Сравнение этой кривой с аналогичным графиком II (фиг. 3) также указывает на уменьшение диапазона изменения реактивной мощности в процессе плавки с 24 Мвар (фиг. 3) до 18 Мвар (фиг. 4). При необходимости данный диапазон изменения реактивной мощности может быть также уменьшен упомянутым выше путем. График VII (фиг. 4) соответствует среднему значению изменяющегося в процессе плавки напряжения в соответствии с кривой V (фиг. 4).

На фиг. 5, 6, 7, 8 изображены на комплексной плоскости векторные диаграммы напряжений и токов по фазам питающей сети, а также симметро-компенсирующие токи I1.n, I2.n и I3.n, с помощью которых происходит компенсация реактивной мощности, потребляемой печью в процессе плавки металла, и симметрирование потребляемой ее активной мощности по фазам питающей сети. Отличие диаграмм на фиг. 5, 6, 7, 8 состоит в том, что они выполнены для различных моментов времени процесса плавки соответственно 1, 58, 100 и 136 (конец плавки) минут от начала процесса. Все векторные диаграммы построены для примера, когда в составе второй группы 10 трансформаторно-тиристорных модулей используется только один модуль, а изменение напряжения на зажимах индуктора соответствует кривой III (фиг. 3).

Необходимость регулирования параметров электроэнергии в трехфазных сетях электроснабжения печей индукционного нагрева приводит к необходимости изменения напряжения на зажимах первичных обмоток 22 и 102 соответственно трансформаторов 21 и 101 первой 2 и второй 10 групп трансформаторно-тиристорных модулей как по величине, так и по фазе. Для этого с помощью тиристорных ключей 25- 222 и 105-1022 меняют соответственно схемы подключения вторичных обмоток 23 и 103 упомянутых выше трансформаторов к их входным зажимам с питающим напряжением. Таким путем, с помощью модулей первой группы 2 поддерживают на заданном уровне активную мощность, закачиваемую в индукторы печей по ходу процесса плавки. С помощью модулей второй группы 10 обеспечивают компенсацию реактивной мощности, потребляемой печами в процессе плавки, а также симметрирование потребляемой ими активной мощности по фазам питающей сети. Если напряжение на входе устройства не соответствует середине необходимого диапазона его изменения в процессе плавки (кривая IV, фиг. 3), то в схему устройства (фиг. 1) вводят согласующий трансформатор. Последний включают последовательно между зажимами A, B, C питающий сети и входными зажимами первой группы трансформаторно-тиристорных модулей 2 (фиг. 1).

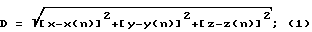

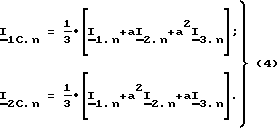

Способ осуществляют следующим образом. Пусть в исходном режиме работы, после загрузки печей шихтой, по команде блока управления 13 на входные зажимы A, B, C устройства подают питающее напряжение и одновременно с этим в центральный процессор 11 передается информация о требуемой на данный момент величине активной мощности, которую необходимо закачивать в индукторы печей в процессе плавки. Работа системы программно-логического управления организуется центральным процессором 11 в соответствии с программой, заложенной в постоянное запоминающее устройство его. По команде центрального процессора 11 на первом интервале времени информация от группы датчиков 12 поступает в центральный процессор 11, где аналоговые сигналы преобразуются в цифровые коды, соответствующие значениям фазовых углов нагрузки на зажимах индукторов 1 печей индукционного нагрева, а также величинам токов, напряжений и активных мощностей, потребляемых печами. Эта цифровая информация обрабатывается путем усреднения ее на данном интервале времени, фиксируются значения активных мощностей печей, величины токов в контурах индукторов их и помещаются в оперативную память центрального процессора 11. Далее, в соответствии с упомянутой программой, центральный процессор 11 на втором интервале времени управляет работой трансформаторно-тиристорных модулей первой группы 2. Если хотя бы для одной печи фиксированное значение активной мощности превышает наперед заданное верхнее пороговое значение, то центральный процессор 11 уменьшает напряжение на зажимах индукторов 1 печей на определенную минимально-возможную дискретную величину. Для этого он считывает из постоянного запоминающего устройства цифровую информацию о требуемом изменении схем соединения вторичных обмоток 23 вспомогательных трансформаторов всех модулей первой группы 2, а также о моментах времени организации алгоритма переключения тиристорных ключей 25 - 222 этих модулей. В соответствии с упомянутым алгоритмом, центральный процессор 11, путем воздействия на блоки выходных каскадов 14 соответствующих модулей, переводит один или несколько модулей первой группы 2 в новые режимы работы. При уменьшении активной мощности хотя бы для одной печи до величины менее нижнего порогового значения, центральный процессор 11 выполняет те же управляющие функции, что и при повышении ее, но с той лишь разницей, что напряжение на зажимах индукторов 1 печей увеличивают на определенную минимально- возможную дискретную величину. Если активные мощности печей после выполнения центральным процессором 11 упомянутых управляющих функций находятся в разрешенной зоне между нижним и верхним пороговыми значениями ее, то режимы работы модулей первой группы 2 остаются без изменения до конца второго интервала времени и далее, до начала второго интервала времени уже в новом цикле работы центрального процессора. Одновременно с началом второго интервала времени центральный процессор 11 сравнивает фиксированные значения токов в контурах индукторов печей с определенным допустимым значением его. Если для какой-то из печей ток индуктора превысит допустимое значение, то центральный процессор 11 выдает команду на увеличение числа рабочих витков у соответствующего индуктора 1 печи. После окончания второго интервала времени центральный процессор 11, аналогично первому интервалу, вновь опрашивает группу датчиков 12. Отличие третьего интервала времени от первого состоит в том, что на данном интервале усредняют и фиксируют значения напряжений на входе второй группы модулей 10, фазовые углы сдвига между напряжениями на зажимах индукторов и токами соответствующих индукторов, а также значения самих токов их. На четвертом интервале вычисляют по определенным аналитическим выражениям отрицательный трехмерный вектор симметро-компенсирующих коэффициентов трехфазного тока нагрузки индукционных печей и множество положительных трехмерных векторов симметро-компенсирующих коэффициентов реактивных токов на входных зажимах тиристорных модулей второй группы 10 для всех возможных и различных режимов их работы. В центральном процессоре 11 после вычисления числовых данных x, у, z упомянутого отрицательного трехмерного вектора и возможного множества n числовых данных x(n), у(n), z(n) упомянутых положительных трехмерных векторов происходит их сравнение путем простого перебора всех элементов множества n. Это позволяет для любых данных x, у, z нагрузки индукционных печей выбирать наиболее оптимальный режим работы устройства согласно следующему критерию оптимальности:

где D - значение невязки или точность симметрирования нагрузки и компенсации реактивной мощности, потребляемой печами, для n-го режима работы устройства. Центральный процессор выбирает тот режим работы устройства, для которого характерно D= min. Непосредственно после определения номера нового режима, которому соответствует минимальная невязка, центральный процессор проверяет совпадение этого номера с номером старого режима работы группы модулей 10. Если номера отличаются, то центральный процессор в соответствии с упомянутым выше аналогичным алгоритмом перевода в новый режим работы тиристорных модулей первой группы 2, переводит модули второй группы 10 в режим работы, соответствующий новому номеру. Некоторое отличие указанных выше алгоритмов заключается во временном сдвиге моментов переключения тиристорных ключей модулей первой 2 и второй 10 групп из-за их различных фазовых углов нагрузки. После окончания четвертого фиксированного интервала времени микропроцессорная система программно-логического управления начинает новый цикл работы с точным повторением упомянутых выше функций и с разбивкой их по временным интервалам в определенной последовательности для реализации предлагаемого способа.

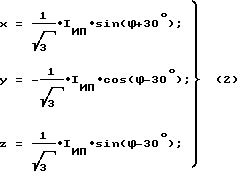

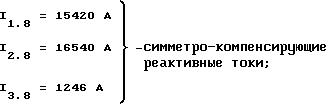

Рассмотрим один из вариантов осуществляемого способа на примере электроснабжения одной печи ИЧТ-31/7, индуктор 1 которой (фиг. 1) включен между зажимами 3, 4. В составе модулей 2 первой группы использовано два последовательно соединенных модуля, а в составе модулей 10 второй группы - один модуль. Схемотехническое исполнение модулей первой и второй групп одинаково и приведено на фиг. 2. Для данной печи индукционного нагрева на фиг. 4 показан график (кривая V) требуемого изменения напряжения на зажимах индуктора 1 в процессе плавки при условии потребления печью активной мощности на уровне 6860/4500 кВт, а средний размер кусков шихты, загружаемых в тигель печи, составляет 0,12 м. Упомянутая кривая V соответствует использованию 12 рабочих витков у индуктора 1 на интервале времени 40 минут от начала процесса индукционного нагрева до достижения загрузкой температуры точки Кюри (t≈ 750oC). Затем число рабочих витков индуктора увеличивают до 23, которое остается неизменным до конца плавки, а величину активной мощности, потребляемую печью, уменьшают с 6860 до 4500 кВт. Весь процесс плавки длится 112 минут. Два последовательно соединенных трансформаторно-тиристорных модуля 2 первой группы обеспечивают 81 дискретный уровень трехфазного синусоидального напряжения на зажимах индуктора печи. Средний уровень питающего напряжения между зажимами A, B, C согласно фиг. 4 (кривая VII) равен 1980 В, а диапазон его изменения от 1680 до 2280 В составляет 600 В. Поэтому минимально возможная дискретная величина изменения напряжения на зажимах индуктора 1 составляет 7,5 В, что обеспечивает на весьма высоком уровне ±1% точность стабилизации активной мощности, которая закачивается в индуктор печи в процессе индукционного нагрева. Суммарная электрическая мощность вспомогательных трансформаторов обоих модулей первой группы 2 составляет 1040 кВт. Из них вспомогательный трансформатор модуля с грубым регулированием напряжения на выходе (ступень регулирования 67,5 В) имеет электрическую мощность 936 кВт, а вспомогательный трансформатор модуля с тонким регулированием напряжения на выходе (ступень регулирования 7,5 В) имеет электрическую мощность 104 кВт. Для компенсации потребляемой печью в процессе плавки реактивной мощности (фиг. 3, кривая II) и симметрирования активной мощности по фазам питающей сети, центральный процессор 11 периодически вычисляет упомянутые текущие числовые параметры нагрузки х, у, z по следующим формулам:

где IИП - ток в контуре индуктора 1 печи на момент времени замера, A;

ϕ - угол сдвига по фазе между напряжением на зажимах индуктора печи и током в контуре его на момент времени замера, эл. градус.

Числовые параметры нагрузки x, у, z, вычисляемые согласно формуле (2), представляют собой симметро-компенсирующие коэффициенты отрицательного трехмерного вектора трехфазного тока нагрузки печей. Они получены путем предварительного определения комплексных токов прямой  и обратной

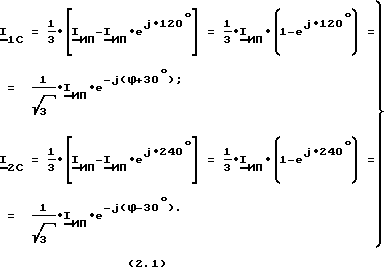

и обратной  последовательностей нагрузки печей. Так как в качестве нагрузки трехфазной сети используется одна печь (фиг. 1), то выражения для компенсации токов упомянутых выше последовательностей имеют следующий вид:

последовательностей нагрузки печей. Так как в качестве нагрузки трехфазной сети используется одна печь (фиг. 1), то выражения для компенсации токов упомянутых выше последовательностей имеют следующий вид:

Мнимая часть тока  подлежит компенсации, и, следовательно, вычисляется с обратным знаком. Она соответствует величине x из формулы (2). Аналогично действительная и мнимая части

подлежит компенсации, и, следовательно, вычисляется с обратным знаком. Она соответствует величине x из формулы (2). Аналогично действительная и мнимая части  подлежат компенсации и поэтому вычисляются с обратными знаками. Они соответствуют величинам у и z из формулы (2).

подлежат компенсации и поэтому вычисляются с обратными знаками. Они соответствуют величинам у и z из формулы (2).

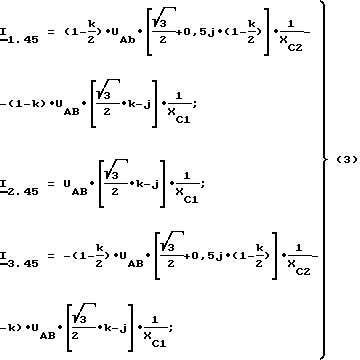

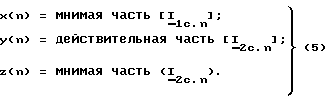

В связи с тем, что трансформаторно-тиристорный модуль 10 второй группы имеет множество режимов работы n, которое содержит 9 полнофазных и 40 неполнофазных режимов, центральный процессор 11 на момент времени замеров числовых параметров нагрузки вычисляет соответствующее каждому из n-упомянутых режимов множество комплексных значений реактивных симметро-компенсирующих токов I1.n, I2.n, I3.n (фиг. 5, 6, 7, 8). В качестве примера приведены аналитические выражения для вычисления данных токов одного из режимов работы модуля 10 с условным названием "45 режим". Именно этот режим обеспечивает D= min для первой минуты процесса плавки (фиг. 5).

где, к = 0,21 - коэффициент трансформации вспомогательного трансформатора модуля;

UAB - действующее значение напряжения на зажимах индуктора на момент замера (фиг. 5);

XC1= 0,186 Ом - сопротивление конденсаторной батареи 8 (фиг. 1);

XC2 = 4,65 Ом - сопротивление конденсаторной батареи 9 (фиг. 1).

Для организации данного режима работы центральный процессор 11 включает у модуля 10 второй группы (фиг. 2) тиристорные ключи с номерами 109, 1010, 1012, 1014, 1019. Далее центральный процессор 11 вычисляет комплексные токи  прямой и

прямой и  обратной последовательностей для всего множества n режимов работы модуля 10 в соответствии со следующими выражениями:

обратной последовательностей для всего множества n режимов работы модуля 10 в соответствии со следующими выражениями:

Числовые данные x(n), у(n), z(n) положительных трехмерных векторов упомянутого множества n режимов работы модуля 10 получают:

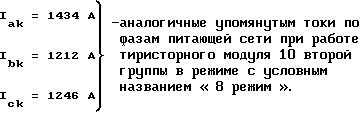

По ходу процесса индукционного нагрева система программно-логического управления, в соответствии с приведенными выше числовыми параметрами устройства и аналитическими выражениями (1) - (5), поясняющими способ, выбирает различные режимы работы модуля 10 второй группы. В качестве примера отметим некоторые из них. На 58-й минуте плавки используется режим с условным названием "49 режим" (фиг. 6). Этот режим организуется центральным процессором 11 путем включения у модуля 10 тиристорных ключей с номерами 109, 1010, 1011, 1015, 1019. На 100-й минуте плавки используют режим с условным названием "8 режим" (фиг. 7). В этом режиме включены тиристорные ключи с номерами 106, 108, 1010, 1011, 1013, 1015. В конце плавки, на 136-й минуте, наиболее эффективно использование также режима с условным названием "8 режим" (фиг. 8). Анализ векторных диаграмм (фиг. 5 - фиг. 8) показывает, что использование в составе модулей 10 второй группы всего одного тиристорного модуля обеспечивает на весьма хорошем уровне компенсацию реактивной мощности и симметрирование активной мощности по фазам питающей сети. Это подтверждают результаты сравнения (фиг. 5 - фиг. 8) потребляемых фазных токов IA, IB, IC при идеальной симметро-компенсации и фазных токов IAK, IBK, ICK, потребляемых от питающей сети в случае выбора режима работы модуля 10 по критерию D= min. Практически идеальную симметро-компенсацию получают при использовании в составе модулей 10 второй группы двух последовательно соединенных модулей. Объясняется это тем, что общее множество n режимов работы второй группы модулей 10 при этом колоссально увеличивается от 49 режимов до n = 49 x 49 = 2401 режима. Электрическая мощность вспомогательного трансформатора модуля 10 второй группы для упомянутого примера его использования составляет 6300 кВ·А. Эту мощность определяем на основании данных векторной диаграммы (фиг. 8) для конца плавки. Именно в этом режиме наблюдается наибольшая токовая нагрузка на элементы схемы электроснабжения. Согласно фиг. 8 имеем следующие величины токов и напряжений:

UAB = 2186 В - напряжение на зажимах индуктора печи;

IИП = 15730 A - ток в контуре индуктора;

I1.0 = 13940 A - ток по фазе А первичной обмотки 102 вспомогательного трансформатора 101;

I2.0 = 13650 A - ток по фазе В обмотки 102 вспомогательного трансформатора 101 и по конденсаторной батарее 9 с сопротивлением XC1 = 0,186 Ом;

I3.0 = 545 A - ток по фазе C обмотки 102 вспомогательного трансформатора 101 и по конденсаторной батарее 9 с сопротивлением XC2 = 4,65 Ом;

Ia = Ib = Ic = 1188 A - токи по фазам питающей сети при условии полной компенсации реактивной мощности и идеального симметрирования активной мощности по всем трем фазам;

Указанные выше цифровые данные позволяют однозначно определить установленную (суммарную) мощность конденсаторной батареи, которая равна 36,0 Мвар. Большую часть мощности в 34,6 Мвар составляет конденсаторная батарея 8 с сопротивлением XC1 = 0,186 Ом. Меньшая часть мощности, равная 1,4 Мвар, приходится на конденсаторную батарею 9 с сопротивлением XC2 = 4,65 Ом. Напряжение на зажимах конденсаторной батареи 8 меняется в процессе плавки от 1544 до 2538 В. А на зажимах конденсаторной батареи 9 - от 1511 до 2538 В. Примем номинальное его значение на зажимах конденсаторных батарей 8 и 9 на уровне 2500 В. Срок службы конденсаторной батареи увеличивается более чем в два раза по сравнению со сроком службы ее при работе в составе известного устройства. Анализ цифровых данных векторных диаграмм (фиг. 5 - фиг. 8) показывает, что номинальную активную мощность (Pн = 6860 кВт) для данного типа печей ИЧТ-31/7 можно закачивать в индуктор печи только на интервале времени процесса плавки до достижения температурой загрузки точки Кюри. При температуре выше точки Кюри активная мощность должна быть снижена до уровня в 4500 кВт. В противном случае, ток в контуре индуктора печи превышает его номинальное значение.

В качестве примера выберем перевод устройства в различные стационарные режимы работы в течение первых 10 минут процесса индукционного нагрева. Согласно кривой V (фиг.4) напряжение на зажимах индуктора в момент начала плавки равно 2180 В, что больше среднего уровня на входных зажимах устройства на 200 В. Для обеспечения данного напряжения трансформаторно-тиристорный модуль грубого регулирования его первой группы модулей 2 находится в режиме с условным названием "8 режим", а модуль тонкого регулирования первой группы 2 - в режиме с условным названием "1 режим". У модуля грубого регулирования во вторичной обмотке 23 включены тиристорные ключи 26, 28, 210, 211, 213, 215, а у модуля тонкого регулирования - тиристорные ключи 217, 218, 221, 222. Это обеспечивает увеличение напряжения на зажимах индуктора 1 по сравнению с напряжением на входных зажимах А, В, С устройства на три ступени грубого регулирования, что составляет 202,5 В. Поэтому в начальный момент процесса плавки напряжение на зажимах индуктора составляет 1980 + 202,5 = 2182,5 В. Неточность регулирования напряжения равна 2,5 В. На эту величину напряжение на зажимах индуктора больше требуемого значения, которое равно 2180 В. Далее по ходу процесса плавки согласно кривой V (фиг.4) напряжение на зажимах индуктора уменьшается со скоростью 10 В в минуту и через 10 минут после начала плавки его величина составляет 2080 В. В связи с этим система программно-логического управления по ходу процесса плавки последовательно переводит модуль тонкого регулирования напряжения из режима с условным названием "1 режим" в режимы с условными названиями "2 режим", далее в "3 режим", далее в "4 режим" и, наконец, в "5 режим". Осуществляется это путем выключения тиристорных ключей старого режима работы и включения тиристорных ключей необходимого нового режима работы. Переключение тиристорных ключей выполняют по определенным алгоритмам (см. патент России N 2113753, кл. H 02 J 3/12, 3/18, H 02 М 5/257, 1998). Для вышеуказанной последовательности режимов работы модуля тонкого регулирования соответствующие им включенные тиристорные ключи таковы: 212, 214, 216, 217, 218 - "2 режим"; 25, 27, 29, 221, 222 - "3 режим"; 25, 27, 29, 214, 216 - "4 режим"; 25, 27, 29, 219, 220 - "5 режим". Таким образом, периодически с интервалом времени в 0,75 минут, напряжение на зажимах индуктора уменьшается на дискретную величину ступени регулирования, равную 7,5 В. В начале 5-й минуты процесса плавки напряжение на зажимах индуктора печи не будет соответствовать требуемому уровню 6860 кВт активной мощности, закачиваемой в индуктор печи. Ее величина увеличится более чем на 1% и выйдет за верхний предел зоны нечувствительности регулятора мощности. В этот момент времени система программно-логического управления начнет дальнейшее уменьшение величины напряжения на зажимах индуктора. Модуль грубого регулирования напряжения переходит в режим работы "7 режим" путем выключения тиристорных ключей старого режима работы и включения новых ключей 26, 28, 210, 217, 218. Одновременно с этим модуль тонкого регулирования переводится в режим работы с условным названием "9 режим" за счет включения новых тиристорных ключей 26, 28, 210, 219, 220 и выключения ранее работающих. В результате совместного действия обоих модулей напряжение на зажимах индуктора снова уменьшается на ступень тонкого регулирования на 7,5 В, так как оно возрастает на 8 ступеней тонкого регулирования и уменьшается на 1 ступень грубого регулирования. Затем, по ходу процесса плавки, периодически с интервалом времени 0,75 минуты, напряжение на зажимах индуктора уменьшается ступенями по 7,5 В и на 10-й минуте процесса плавки (конец рассматриваемого интервала) модуль грубого регулирования находится в режиме работы "7 режим", а модуль тонкого регулирования в режиме работы "5 режим". Трансформаторно-тиристорный модуль второй группы 10 на вышерассмотренном 10-минутном интервале времени от начала плавки находится в режиме работы с условным названием "45 режим". Этот режим получают путем включения тиристорных ключей 109, 1010, 1012, 1014, 1019. На упомянутом интервале времени для данного режима характерно минимальное значение невязки (D = min). Например, для первой минуты плавки согласно цифровым данным фиг. 5 имеем IИП = 7909 A и фазовый угол нагрузки ϕ = 70 эл.градусов. На основании этих данных и величины напряжения на зажимах индуктора (кривая III, фиг. 3) центральный процессор 11 по формулам системы уравнений (2) определяет числовые данные нагрузки: x = 4492 А, у = -3481 А, z = 2956 А. Далее по формулам (3) он вычисляет симметро-компенсирующие токи  цифровые данные которых приведены на фиг. 5. Затем на основании аналитических выражений (4) получают комплексные величины

цифровые данные которых приведены на фиг. 5. Затем на основании аналитических выражений (4) получают комплексные величины  Числовые данные положительного трехмерного вектора 45 режима работы модуля 10 в соответствии с равенствами (5) равны: x(45) = 4322 А: у(45) = -3645 А; z(45) = 3004 А. Значение невязки согласно с формулой (1) составляет D = 241 А.

Числовые данные положительного трехмерного вектора 45 режима работы модуля 10 в соответствии с равенствами (5) равны: x(45) = 4322 А: у(45) = -3645 А; z(45) = 3004 А. Значение невязки согласно с формулой (1) составляет D = 241 А.

При шихте с относительной магнитной проницаемостью, равной единице, конец начального периода плавки определяют моментом времени, когда глубина проникновения электромагнитной волны в шихту достигает среднего значения ее между таковыми на начало и конец плавки.

Предложенное решение позволяет повысить надежность и расширить функциональные возможности способа регулирования параметров электроэнергии в трехфазных сетях электроснабжения печей индукционного нагрева и сократить расход активных материалов на изготовление и эксплуатацию устройства для его реализации.

Уровень напряжения на входных зажимах трехфазной питающей сети выбирают равным среднему значению изменяющегося на зажимах индуктора в процессе раздельного метода плавки напряжения, а для сокращения диапазона его изменения на интервале времени начального периода плавки уменьшают количество рабочих витков индуктора и увеличивают закачиваемую в индуктор печи активную мощность, в последующий период плавки и до конца ее количество рабочих витков индуктора увеличивают и уменьшают закачиваемую в него мощность, а для поддержания требуемых уровней напряжения на зажимах индуктора, коэффициентов мощности и несимметрии нагрузки в процессе плавки используют трансформаторно-тиристорные модули со специальным векторным управлением их работой. Техническим результатом является сокращение в два раза расходов активных материалов, на 30% уменьшение потребления электроэнергии на тонну выплавляемого металла, на 30% увеличение надежности, так как исключены все механические контактные элементы и устройства, увеличение производительности печей в 1,5-2 раза и увеличение экологичности процесса плавки. 2 с. и 1 з.п.ф-лы, 8 ил.

| КОСТЯКОВ В.Н | |||

| Плазменно-индукционная плавка, Киев: Наукова Думка, 1981, с.9 | |||

| SU 1821945 A1, 18.06.1983 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Способ изготовления ковров из стеклоплиток и устройство для его осуществления | 1974 |

|

SU556116A1 |

Авторы

Даты

2001-04-20—Публикация

1999-07-09—Подача