Предлагаемое изобретение относится к переработке рыбы и мяса и может быть применено преимущественно в линиях производства консервов и пресервов на рыбоконсервных комбинатах и судах рыбопромыслового флота.

Известны устройства для наполнения банок продуктом (SU 1785957 A1, 07.01.1993 г., RU 2031817, C1, 27.03.1995 г.; RU 2116946 C1, 10.08.1998 г.), которые обеспечивают прямую передачу дозы продукта из продуктопровода в банку.

Известно также устройство для наполнения банок продуктом, содержащее продуктопровод с виброприводом, установленный под продуктопроводом мерный стакан, вертикальный вал с ножом-заслонкой для отрезания порции продукта и нижней заслонкой, выталкиватель продукта, питатель банок и привод (Патент N 2125006, РФ, опубл. в БИ N 2, 1999 г. - прототип).

Основным недостатком данного устройства являются значительный расход энергии на процесс жгутообразования и недостаточно высокая точность дозирования. Объясняется это тем, что за время одного оборота эксцентрикового кривошипа, т.е. за период кинематического цикла коромыслового механизма вибропривода, на выходном звене которого закреплен продуктопровод, выходное звено лишь дважды повторяет заданную амплитуду колебаний (совершает лишь полное подъемно-опускное движение). Таким образом, движущий момент на валу кривошипа за время кинематического цикла механизма воспроизводит две амплитуды выходного звена, несущего продуктопровод. Иными словами, имеем две амплитуды продуктопровода, приходящиеся на движущий момент в кинематическом цикле механизма вибрации. Очевидно, что при таком числе амплитуд выходного звена в периоде кинематического цикла увеличение частоты колебаний продуктопровода до заданных технологических значений возможно при соответствующем увеличении частоты вращения кривошипа (большем, чем, например, при 4-х амплитудах в цикле). Однако увеличение частоты вращения кривошипа при силовом нагружении механизма вибрации неизбежно приводит к росту расхода мощности.

Недостаточно высокая точность дозирования продукта является результатом существования увеличенного зазора в месте сопряжения вибрирующего рыбовода с мерным стаканом, занимающим фиксированное положение. Наличие зазора вызвано тем, что продуктопривод, закрепленный на выходном звене кривошипно-коромыслового механизма, совершает подъемно-опускные движения не по прямой, соосной мерному стакану, а по дуге определенного радиуса. Увеличенный зазор в месте сопряжения продуктопровода с мерным стаканом приводит к частичной потере продукта и соответственно к снижению точности дозирования.

Задачей настоящего изобретения является уменьшение расхода мощности на жгутообразование и повышение точности дозирования.

Решение поставленной задачи достигается тем, что в устройстве для наполнения банок продуктом, содержащем продуктопровод с виброприводом, включающим двигательный и передаточный механизмы и механизм вибрации, установленный под продуктопроводом мерный стакан, вертикальный вал с ножом-заслонкой для отрезания порции продукта и нижней заслонкой, расположенной под ножом-заслонкой соосно последней, выталкиватель продукта, укрепленный на нижней плоскости ножа-заслонки, питатель банок, включающий профильный копир для фиксирования и перемещения банок по высоте и направляющую для банок, и привод, механизм вибрации снабжен двумя выходными звеньями, выполненными в виде коромысла и ползуна, и вертикально расположенной направляющей для ползуна, с которым жестко соединен продуктопровод.

При этом механизм вибрации выполнен в виде кривошипно-коленного механизма, в котором центр качания коромысла лежит на продольной оси направляющей.

Продуктопровод устройства снабжен по крайней мере одним дополнительным ползуном для взаимодействия с направляющей.

Кривошипно-коленный механизм устройства построен на базе шарнирного четырехзвенника, содержащего шарнирно связанные кривошип, шатун, коромысло и стойку, в котором соотношение длин звеньев соответствует выражению

1+λ

где λ1 = r/d - относительная длина кривошипа;

λ2 = l/d - относительная длина шатуна;

λ3 = b/d - относительная длина коромысла;

r,l,b - соответственно длина кривошипа, шатуна, коромысла;

d - длина стойки: расстояние между центрами вращения кривошипа и качания коромысла.

При этом ползун кривошипно-коленного механизма и каждый из дополнительных ползунов выполнены в виде прямоугольной призмы с отверстием для сопряжения с направляющей.

Кроме того, жесткое соединение каждого ползуна с продуктопроводом выполнено разъемным, при этом в теле ползуна выполнены глухие резьбовые отверстия для болтов крепления ползуна к соответствующему укрепленному на продуктопроводе кронштейну.

Каждый кронштейн, укрепленный на продуктопроводе, снабжен фланцем для сопряжения с соответствующим ползуном, при этом фланец имеет сквозные фигурные вырезы для болтов.

При этом ползун кривошипно-коленного механизма кинематически связан с шарнирным четырехзвенником посредством дополнительного шатуна, длина которого равна длине коромысла четырехзвенника.

Заявляемое устройство отличается от прототипа наличием новых конструктивных элементов в механизме вибрации продуктопровода, геометрической формой их выполнения и взаимосвязи. Предложенная связь конструктивных элементов и форма выполнения связан между элементами в совокупности обеспечивают возможность функционирования устройства при меньших затратах мощности на жгутообразование и более высокой точности дозирования.

Выполнение механизма вибрации в виде кривошипно-коленного механизма позволяет продуктопроводу, жестко соединенному с выходным звеном (ползуном), совершать два полных подъемно-опускных движения (четыре амплитуды колебаний) за время кинематического цикла механизма, т.е. за один оборот ведущего кривошипа. Следовательно, в предлагаемом устройстве требуемая (технологическая) частота колебаний продуктопровода обеспечивается при скорости вращения кривошипа в два раза меньшей, чем у прототипа. Этим снижается расход энергии на жгутообразование.

Оснащение продуктопровода одним или более дополнительным ползуном исключает возможность перекосов продуктопровода относительно направляющей и возможность появления несоосности (смещения осей) продуктопровода и мерного стакана. Таким образом, удовлетворяется одно из условий уменьшения потерь продукта и повышения точности дозирования.

Выбор шарнирного четырехзвенника, соотношения длин звеньев которого удовлетворяют равенству (1), в качестве базового для кривошипно-коленного механизма имеет свои преимущества. Шарнирный четырехзвенник с таким соотношением длин звеньев является центральным кривошипно-коромысловым механизмом с равными по времени интервалами прямого и обратного ходов и равновеликой силовой работоспособностью в обоих интервалах качания коромысла. Такие механизмы эффективно работают при генерировании колебаний в вертикальной плоскости.

Выполнение ползуна (выходного звена) кривошипно-коленного механизма и дополнительных ползунов в виде прямоугольных призм с отверстием для сопряжения с направляющей является предпочтительным из условий технологичности их изготовления, сборки (разработки) механизма вибрации продуктопровода и устройства в целом.

Жесткие крепления ползунов к продуктопроводу выполнены разборными (разъемными) исходя из условий мобильного обеспечения соосности ползунов с направляющей при наладке устройства.

Равенство длин коромысла и дополнительного шатуна кривошипно-коленного механизма принято с целью обеспечения значительных и близких по величине углов передачи, определяющих силовую работоспособность механизма при прямом и обратном ходах его выходных звеньев.

Предлагаемое устройство для наполнения банок продуктом поясняется чертежами.

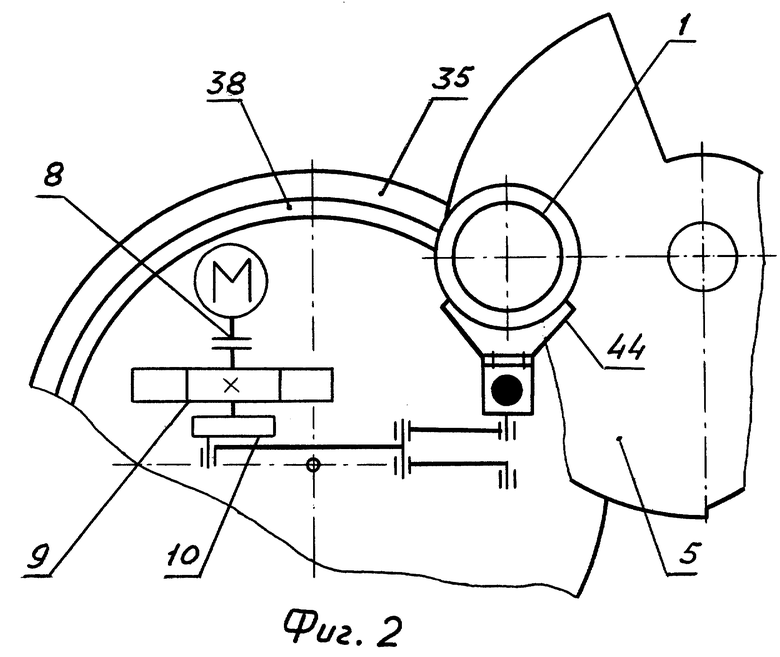

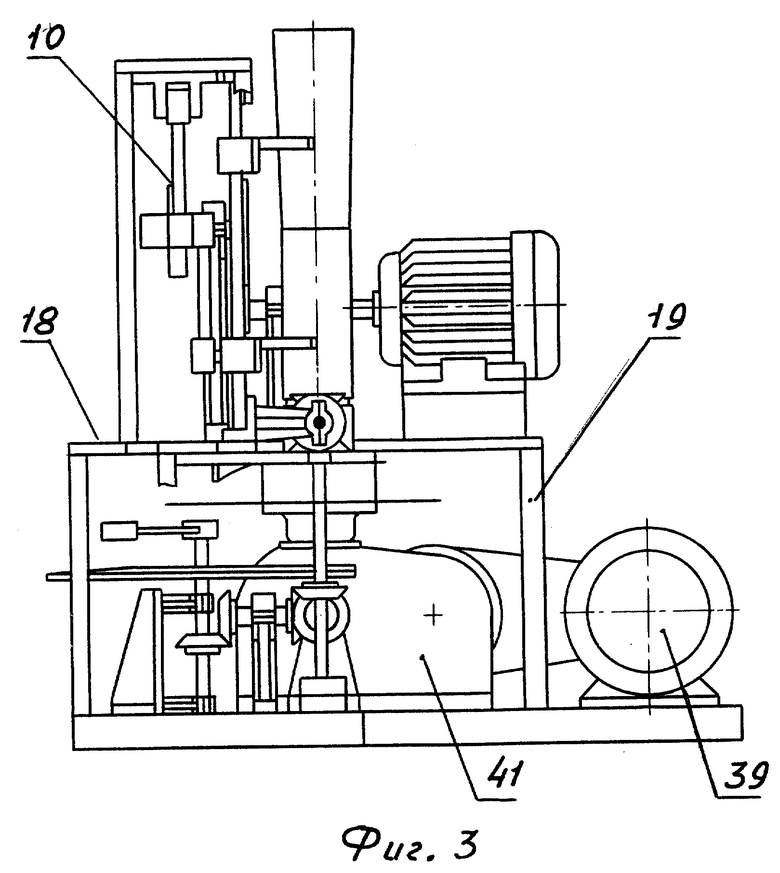

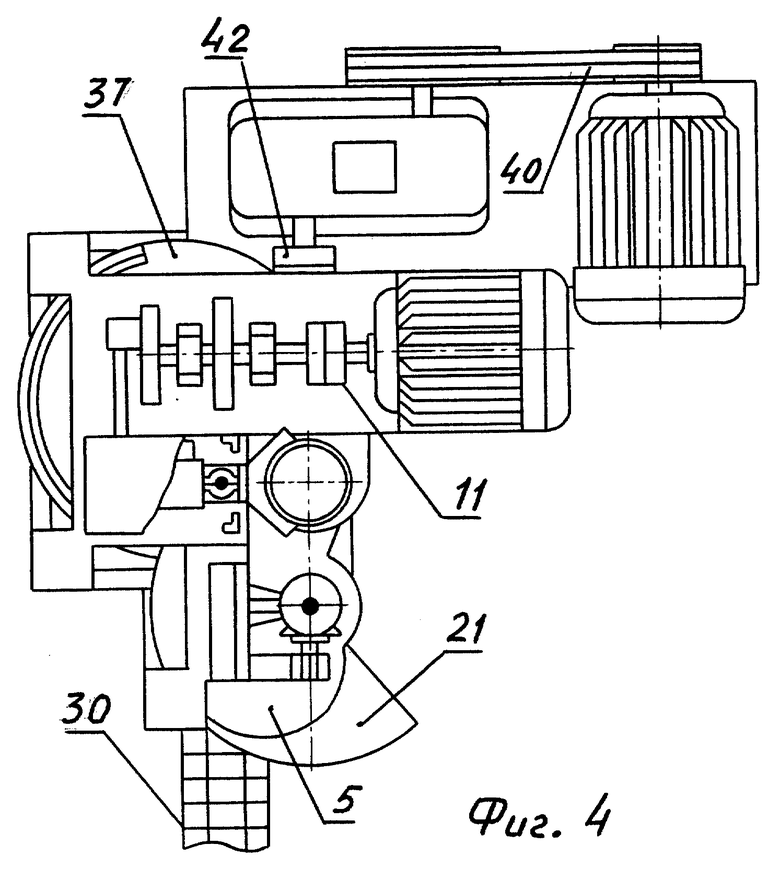

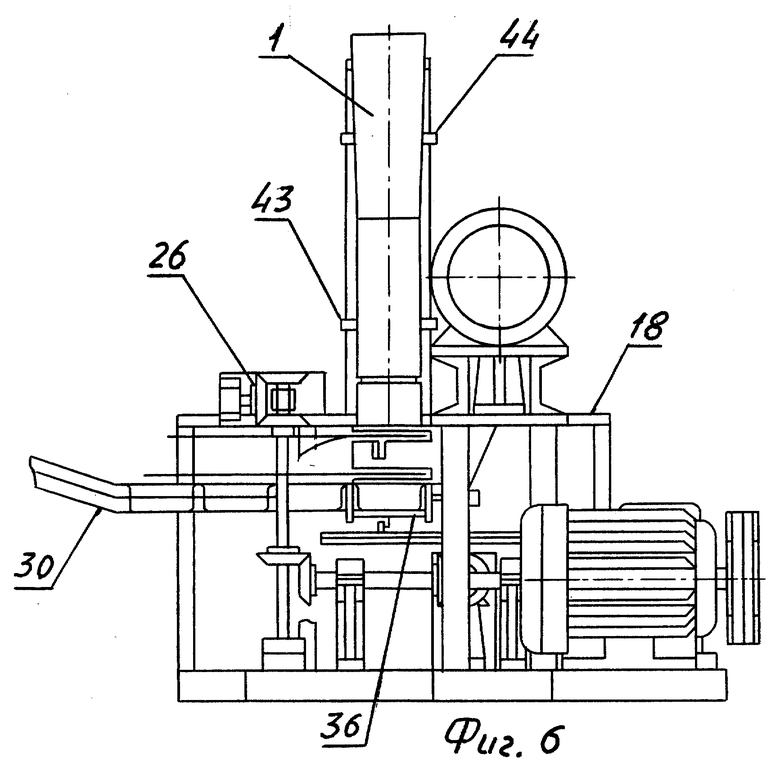

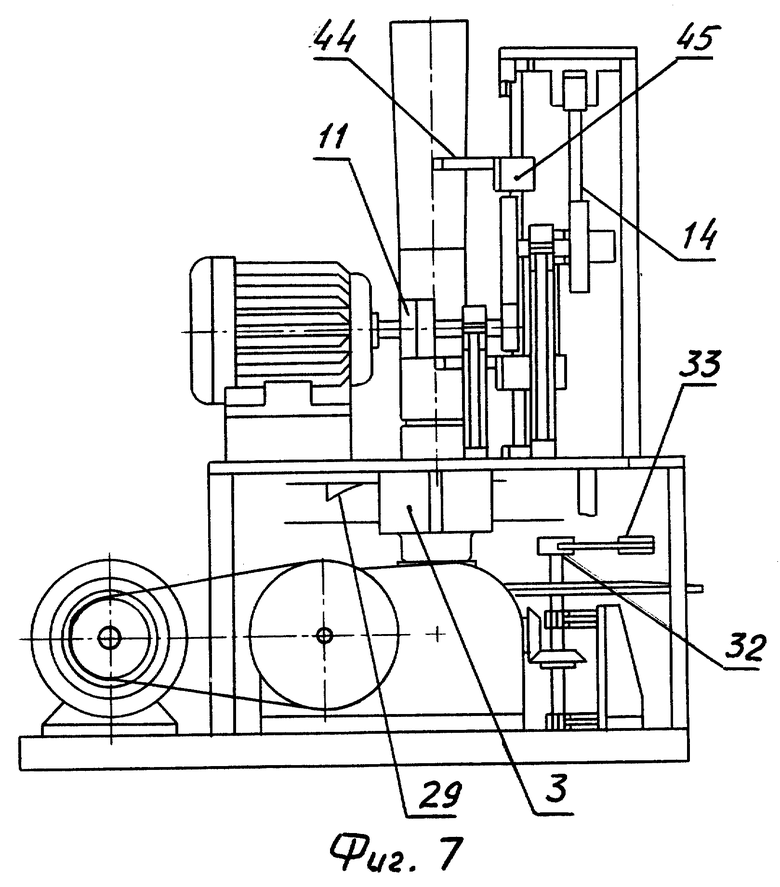

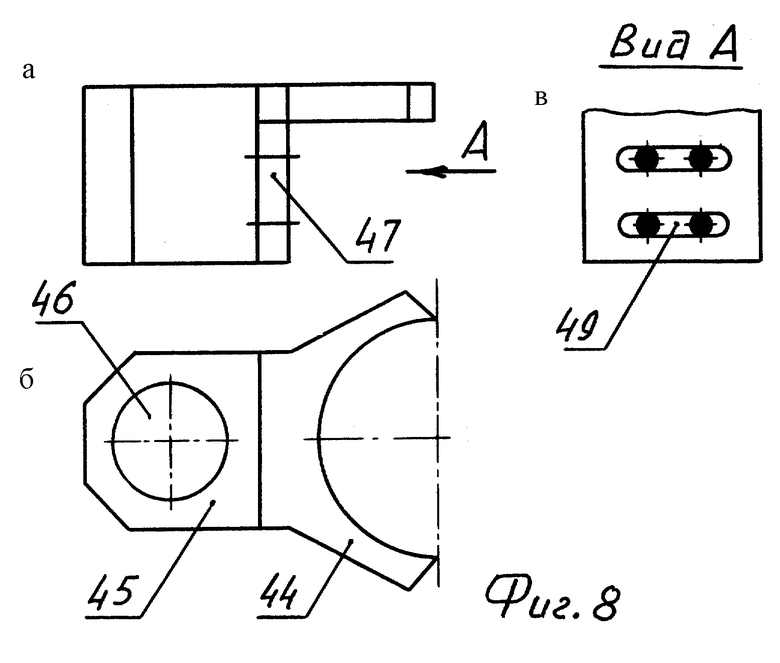

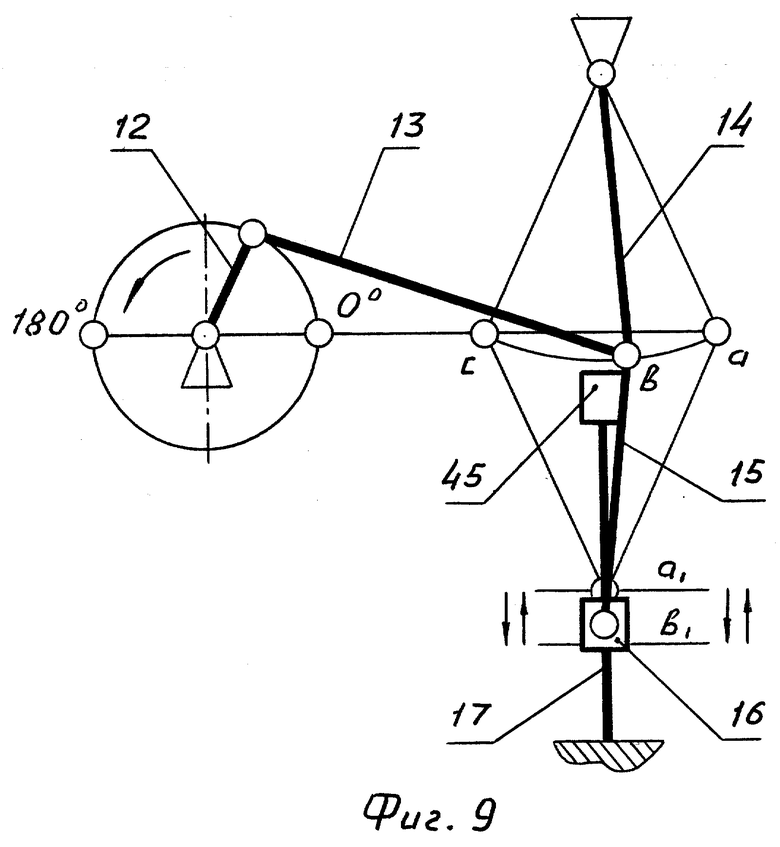

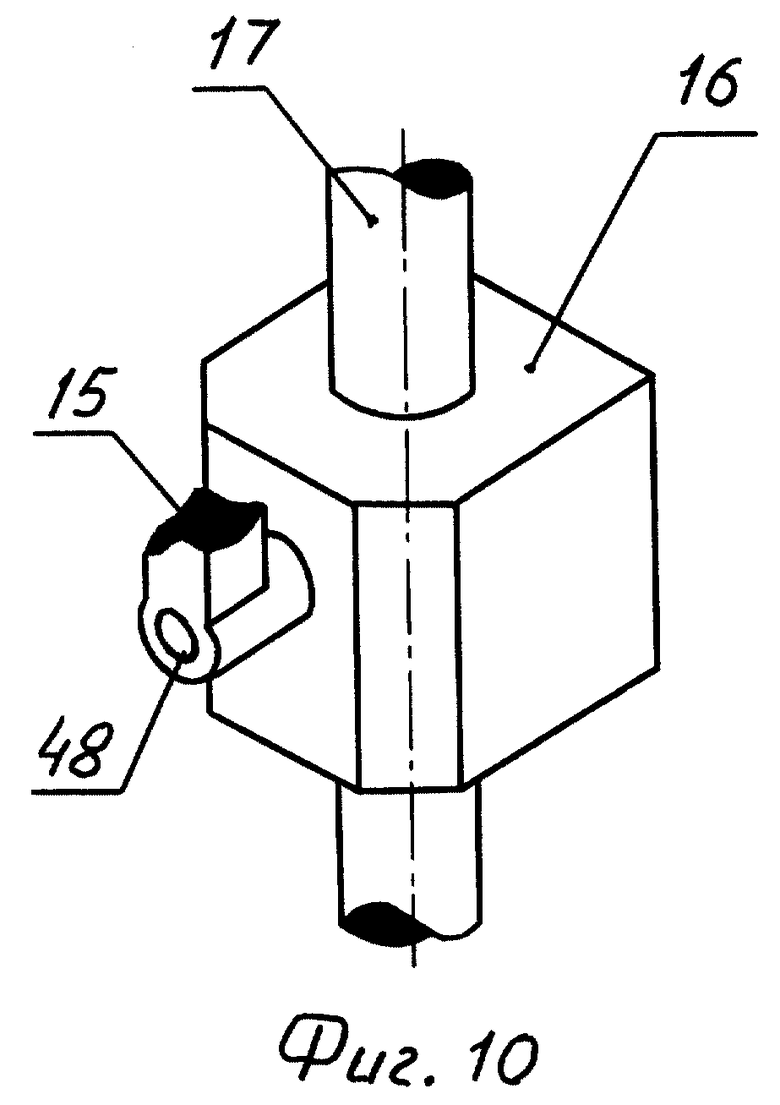

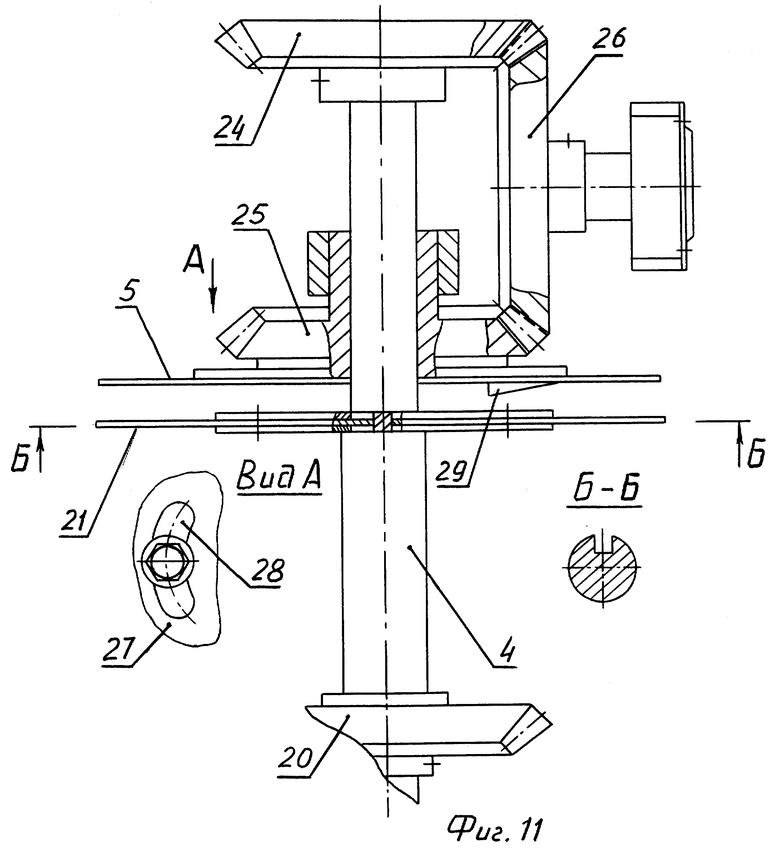

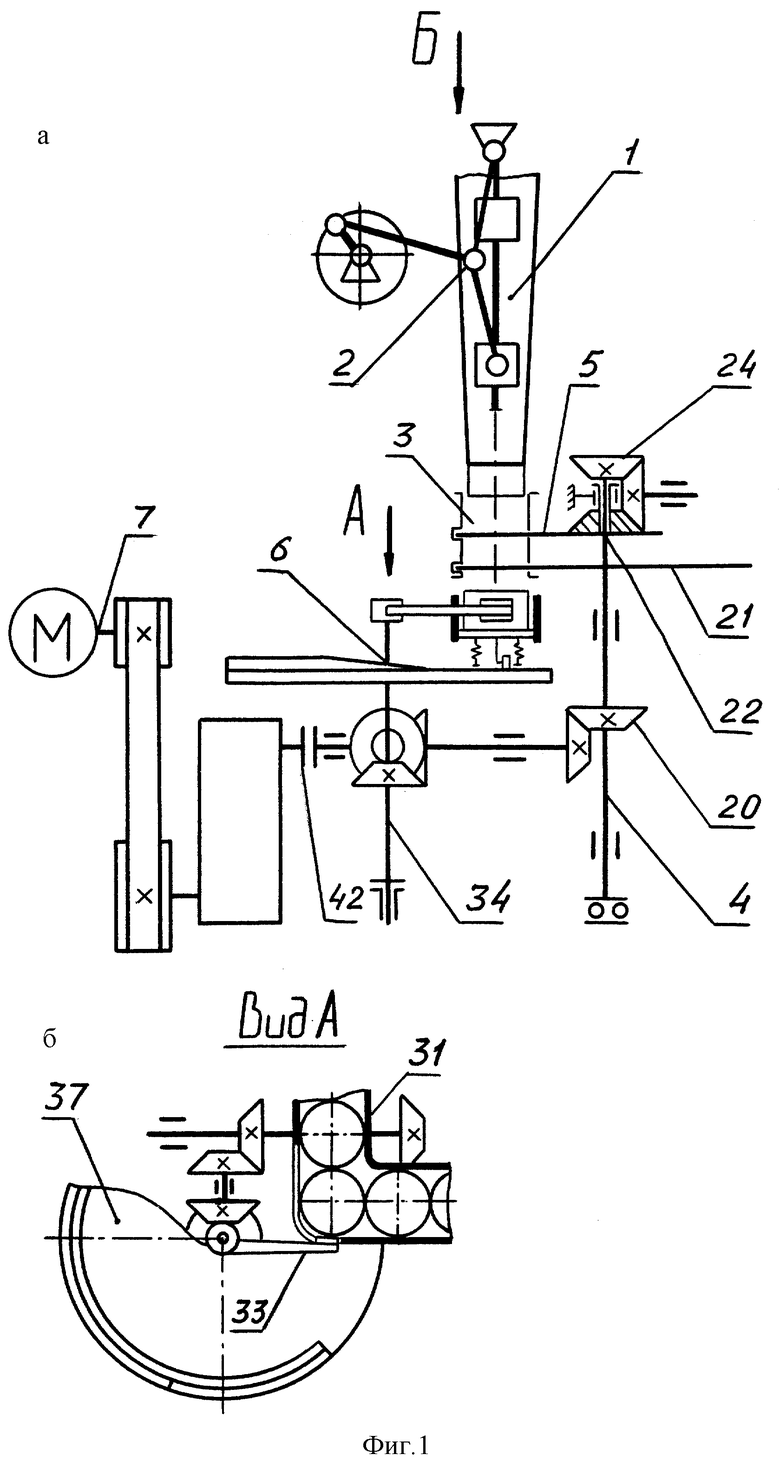

На фиг. 1а изображена кинематическая схема устройства; на фиг. 1б - вид А, на фиг. 2 - вид Б на фиг. 1 (расположение элементов привода в плане); на фиг. 3 - устройство, вид спереди; на фиг. 4 - то же, вид сверху; на фиг. 5 - то же, вид слева; на фиг. 6 - то же, вид справа; на фиг. 7 - то же, вид сзади; на фиг. 8 а, б и в - компоновка ползуна на кронштейне; на фиг. 9 - кинематическая схема механизма вибрации продуктопровода; на фиг. 10 - ползун в сборе с дополнительным шатуном и направляющей; на фиг. 11 - компоновка на валу.

Устройство содержит продуктопровод 1 с виброприводом 2 и мерным стаканом 3, вертикальный вал 4 с ножом-заслонкой 5 для отрезания порции продукта, питатель 6 и привод 7.

Вибропривод 2 продуктопровода 1 включает двигательный механизм 8, передаточный механизм 9 и механизм 10 вибрации продуктопровода. Двигательный механизм 8 состоит из электродвигателя и электромагнитной муфты 11 для отключения механизма 10 вибрации продуктопровода 1 при работающем электродвигателе. Передаточный механизм 9 составляет пара цилиндрических зубчатых колес. Механизм 10 вибрации продуктопровода 1 содержит шарнирно связанные эксцентриковый кривошип 12, шатун 13, коромысло 14, дополнительный шатун 15, ползун 16 и направляющую 17 для ползуна 16, с последним жестко соединен продуктопровод 1. Элементы вибропривода 2 смонтированы на верхней плите 18 рамы 19 устройства.

Мерный стакан 3 смонтирован под продуктопроводом 1 соосно с последним и жестко закреплен на кронштейне, который крепится к нижней поверхности плиты 18. Форма проходного сечения стакана 3 соответствует форме выходного сечения продуктопровода 1. В передней и боковых стенках мерного стакана 3 в нижней его части имеются две сквозные прорези - верхняя и нижняя, которые лежат в плоскостях, перпендикулярных к оси стакана, и частично входят в утолщенную часть его задней стенки. В боковых стенках стакана 3 под верхней прорезью имеются два сквозных паза U-образной формы, а верхняя часть стакана со стороны задней стенки снабжена ребром жесткости.

Вертикальный вал 4 в сборе включает укрепленные на нем коническое зубчатое колесо 20 и нижнюю заслонку 21, выполненную в виде фигурного диска, и механизм 22 вращения ножа-заслонки 5. Зубчатое колесо 20 вала 4 сопряжено с колесом 23, насаженным на горизонтальный вал привода 7 устройства. Звеньями механизма 22 являются зубчатые колеса, при этом ведущее звено (колесо 24) жестко закреплено на верхнем конце вала 4, а выходное звено (колесо 25) подвижно сопряжено с валом. Звенья 24 и 25 механизма 22 связаны между собой посредством промежуточного звена (колеса 26). Зубчатое колесо 25 снабжено фланцем 27, к которому крепится нож-заслонка 5, последний, как и нижняя заслонка 21, служит для взаимодействия с продуктом через прорези в стакане 3. Фланец 27 колеса 25 имеет сквозные пазы 28 в виде дуг для возможности регулирования положения ножа-заслонки 5 при ее креплении к выходному звену механизма 22.

Режущая кромка ножа-заслонки 5 выполнена криволинейной и имеет форму спирали Архимеда, на нижней плоскости ножа-заслонки закреплен выталкиватель 29 порции продукта из мерного стакана 3 в банку. Выталкиватель имеет форму клина, который выполнен в виде дуги, радиус кривизны которой соответствует расстоянию от оси вала 4 до оси мерного стакана 3, а высота клина в наибольшем сечении соответствует высоте сквозного паза в боковой поверхности стакана. Выталкиватель установлен со смешением относительно ножа в направлении, противоположном его вращению.

В состав питателя 6 банок входит течка 30 для банок, направляющая (туннель) 31, приспособление 32 для фиксирования банок в позиции наполнения и толкатель 33.

Течка 30 является накопителем пустых банок перед устройством для наполнения банок продуктом и представляет собой прутковый наклонный канал для движения банок под действием собственного веса.

Направляющая 31 для ориентированного перемещения банок имеет прямоугольное проходное сечение, величина которого может изменяться в зависимости от номера (размера) наполняемых банок. Днище, боковые стенки и верхняя крышка направляющей 31 выполнены с возможностью фиксирования их в различных положениях.

Приспособление 32 для фиксирования банок в позиции наполнения включает укрепленный на вертикальном дополнительном валу 34 профильный копир 35 с вертикально расположенным толкателем и фигурным диском 36 (фиг. 5), консольно укрепленные с внешней стороны боковых стенок направляющей 31 две плоские пружины, концы которых через окна в стенках входят внутрь направляющей.

Вертикальный вал 34 кинематически связан с горизонтальным валом привода 7 устройства посредством двух пар конических зубчатых колес (фиг. 1). Копир 35 выполнен в виде дуги (в плане), укрепленной на диске 37, насаженном на вал 34, причем копир снабжен фланцем 38 с резьбовыми отверстиями для крепления его к диску, а диск имеет сквозные пазы в виде дуг. Фигурный диск 36 служит столом для банок, рабочая поверхность стола в нижнем положении (при минимальном радиус -векторе копира 35) находится заподлицо с рабочей поверхностью днища направляющей 31 при этом геометрическая ось фигурного диска совмещена с осью мерного стакана 3.

Толкатель 33 выполнен в виде стержня, жестко укрепленного в верхней части вертикального дополнительного вала 34. Длина толкателя и положение центра его вращения выбраны из условия, при котором в момент прихода пустой банки в позицию наполнения, т.е. на фигурный диск 36 (под мерный стакан 3), конец толкателя перестает взаимодействовать с банкой. Для прохода толкателя 33 через направляющую 31 в стенке последней имеется окно.

Привод 7 устройства состоит из электродвигателя 39, клиноременной передачи 40, редуктора 41 и электромагнитной муфты 42 для отключения вертикального вала 4 и питателя 6 банок при работающем электродвигателе привода.

На одной из плоских пружин приспособления 32 для фиксирования пустых банок в позиции наполнения установлен датчик наличия банок, который сблокирован системой автоматического управления с приводом 7 устройства для открытия нижней заслонкой 21 выходного сечения стакана 3 только при наличии на фигурном диске 36 пустой банки.

Для исключения остановки вертикального вала 4 и питателя 6 при выходе из-под стакана наполненной банки предусмотрен конечный выключатель, установленный на наружной поверхности боковой стенки направляющей 31 перед плоской пружиной, нормально разомкнутые контакты которого соединены параллельно с контактами датчика наличия банок.

По структуре кинематической цепи механизм 10 вибрации продуктопровода 1 представляет собой кривошипно-коленный механизм, который построен на базе шарнирного четырехзвенника и имеет два выходных звена - коромысло 14 и ползун 16. Ползун 16 посредством кронштейна 43 жестко соединен с продуктопроводом 1 и подвижно сопряжен с закрепленной вертикальной направляющей 17. Кроме того, с продуктопроводом 1 посредством кронштейна 44 жестко соединен по крайней мере один дополнительный ползун 45, который также сопряжен с направляющей 17.

Ползуны 16 и 45 выполнены в виде прямоугольных призм, каждая с отверстием 46 для взаимодействия с направляющей 17. В теле ползунов 16 и 45 выполнены по два глухих резьбовых отверстия для болтов крепления ползунов соответственно к кронштейнам 43 и 44 посредством фланцев 47, которыми снабжены кронштейны, при этом ползун 16 снабжен пальцем 48 для шарнирной связи его с дополнительным шатуном 15. Фланцы 47 имеют сквозные фигурные вырезы 49 для болтов крепления ползунов 16 и 45 соответственно к кронштейнам 43 и 44. Наличие фигурных вырезов 49 позволяет обеспечить соосность отверстий 46 ползунов 16 и 45 между собой и с направляющей 17 при наладке устройств.

Устройство работает следующим образом.

Предварительно включается в работу вибропривод 2 и в продуктопровод 1 при перекрытом ножом-заслонкой 5 проходном сечении мерного стакана 3 подается продукт (тушки рыбы, куски мяса). После образования жгута в продуктопроводе 1 включается в работу привод 7, обеспечивающий вращение валов 4 и 34, при этом нижняя заслонка 21, укрепленная на валу 4, и нож-заслонка 5, укрепленный на выходном звене (зубчатом колесе) 25 механизма 22, совершают вращение с одинаковой скоростью в противоположных направлениях, а вал 34 обеспечивает вращение толкателя 33 банок и профильного копира 35.

При повороте вала 4 нож-заслонка 5 освобождает проход для жгута в стакан 3, при этом нижняя заслонка 21 перекрывает выходное сечение стакана, образуя собой опорную поверхность для жгута, на которую опускается сформированный жгут.

Нож-заслонка 5, воздействует режущей кромкой на жгут, отсекает от него порцию продукта, при этом нижняя заслонка 21, двигаясь с диаметрально противоположной стороны, освобождает выходное сечение мерного стакана 3, а профильный копир 35 поджимает пустую банку, установленную на фигурном диске 36, к стакану.

Затем нож-заслонка 5 перекрывает проходное сечение мерного стакана 3, образуя собой опорную поверхность для жгута, при этом нижняя заслонка 21 находится вне нижней прорези стакана 3, а клинообразный выталкиватель 29, воздействуя на порцию продукта, выдает ее в поджатую к стакану банку, которая после наполнения опускается на шаг вместе с фигурным диском 36 посредством профильного копира 35.

После опускания наполненной банки толкатель 33, двигаясь в интервале рабочего хода, перемещает пустую банку вдоль направляющей 31, в результате чего наполненная банка выводится из-под стакана, а на ее место (в позицию наполнения) подается пустая банка, которая фиксируется плоскими пружинами. По завершении рабочего хода толкателя 33 рассмотренный цикл работы устройства повторяется.

При выходе наполненной банки из-под стакана 3 плоские пружины расходятся, при этом замыкаются контакты конечного выключателя чем обеспечивается питание электромагнитной муфты 42 до момента установки в позицию наполнения (под стакан) пустой банки. При наличии банки под стаканом 3 питание электромагнитной муфты 42 привода 7 устройства обеспечивается посредством датчика наличия банки в позиции наполнения.

Подача продукта в продуктопровод 1 при работающем виброприводе 2 сопровождается процессом жгутообразования. При вращении эксцентрикового кривошипа 12 коромысло 14 механизма 10 вибрации продуктопровода 1 совершает возвратно-поворотное движение, а ползун 16 и жестко соединенный с ним продуктопровод - прямолинейное возвратно-поступательное движение в вертикальном направлении.

При подъемно-опускном движении продуктопровода 1 с определенной амплитудой и частотой колебаний продукт, находящийся в продуктопроводе, подвергается воздействию энергетического поля вибрации, в результате чего образуется жгут заданной массовой плотности. Поскольку продуктопровод 1 совершает прямолинейное движение, а его вертикальная ось соосна оси мерного стакана 3, сопряжение выходной части продуктопровода и входной части мерного стакана обеспечивается при минимально возможных зазорах. Это снижает потери продукта и повышает точность дозирования.

При работающем виброприводе 2 поворотом кривошипа 12 от 0 до 180o (прямой ход коромысла) генерируется движение шарнира, связывающего коромысло 14 с дополнительным шатуном 15, по дуге abc (фиг. 9), при этом ползун 16 и продуктопровод 1 совершают два хода, каждый из которых равен амплитуде колебаний: движение вниз (прямой ход a1 b1) и движение вверх (обратный ход b1 a1). Поворот кривошипа 12 от 180 до 360o (обратный ход коромысла) приводит к движению шарнира звеньев 14 и 15 в обратном направлении (дуга cba), при этом ползун 16 и продуктопровод 1 совершают два аналогичных хода. Таким образом, в интервале одного оборота кривошипа 12 двум колебаниям коромысла 14 соответствуют четыре хода продуктопровода 1. Двойное увеличение частоты ходов продуктопровода без изменения скорости вращения кривошипа позволяет значительно уменьшить расход энергии на процесс жгутообразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ НАПОЛНЕНИЯ БАНОК ПРОДУКТОМ | 2001 |

|

RU2224695C2 |

| МАШИНА ДЛЯ НАПОЛНЕНИЯ БАНОК ПРОДУКТОМ | 2001 |

|

RU2206479C2 |

| УСТРОЙСТВО ДЛЯ НАПОЛНЕНИЯ БАНОК ПРОДУКТОМ | 1996 |

|

RU2125005C1 |

| УСТРОЙСТВО ДЛЯ НАПОЛНЕНИЯ БАНОК ПРОДУКТОМ | 1997 |

|

RU2125006C1 |

| УСТРОЙСТВО ДЛЯ НАПОЛНЕНИЯ БАНОК ПРОДУКТОМ | 1996 |

|

RU2116946C1 |

| МАШИНА ДЛЯ НАПОЛНЕНИЯ БАНОК ПРОДУКТОМ | 1998 |

|

RU2131834C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ РЫБЫ В РЫБОВОДЫ НАБИВОЧНОЙ МАШИНЫ | 1994 |

|

RU2093034C1 |

| УСТРОЙСТВО ДЛЯ НАПОЛНЕНИЯ БАНОК ПРОДУКТОМ | 1991 |

|

RU2031817C1 |

| Устройство для наполнения банок продуктом | 1990 |

|

SU1785957A1 |

| МАШИНА ДЛЯ НАПОЛНЕНИЯ БАНОК ПРОДУКТОМ | 1991 |

|

RU2090471C1 |

Изобретение может быть использовано в линиях производства рыбных консервов и пресервов. Устройство содержит продуктопровод 1 с виброприводом 2 и мерным стаканом 3, вертикальный вал 4 с ножом-заслонкой 5 для отрезания порции продукта, питатель 6 и привод 7. Вибропривод 2 продуктопровода 1 включает двигательный механизм, передаточный механизм и механизм вибрации продуктопровода. Последний представляет собой кривошипно-коленный механизм, который имеет два выходных звена: коромысло 14 и ползун 16. Ползун 16 посредством кронштейна жестко соединен с продуктопроводом 1 и подвижно сопряжен с закрепленной вертикально направляющей 17. Изобретение позволит снизить расход мощности на процесс жгутообразования и обеспечить высокую точность дозирования. 7 з.п. ф-лы, 11 ил.

1+λ

где λ1 = r/d - относительная длина кривошипа;

λ2 = l/d - относительная длина шатуна;

λ3 = b/d - относительная длина коромысла;

r, l, b - соответственно длина кривошипа, шатуна, коромысла;

d - длина стойки: расстояние между центрами вращения кривошипа и качания коромысла.

| УСТРОЙСТВО ДЛЯ НАПОЛНЕНИЯ БАНОК ПРОДУКТОМ | 1997 |

|

RU2125006C1 |

| Машина для наполнения банок пищевыми продуктами | 1989 |

|

SU1678701A1 |

| Устройство для наполнения банок продуктом | 1990 |

|

SU1785957A1 |

Авторы

Даты

2001-04-27—Публикация

1999-10-14—Подача