Изобретение относится к составам для защиты бетонных поверхностей, повышения их водонепроницаемости, водо- и коррозийной стойкости, а также способам получения этих составов.

Известна композиция для реставрации древних сооружений (Патент РФ N 2017704, кл. C 04 B 41/62, 1994), содержащая 62-68% портландцементного клинкера, 3-10% нитрата натрия, 2-5 % хромата калия, остальное - вода. Данная композиция при нанесении ее на поверхность камня имеет хорошую адгезию к камню и придает ему высокую морозостойкость.

Однако серьезным недостатком данной композиции является низкая скорость схватывания и твердения (1-2 сут), что приводит к получению некачественного защитного покрытия. Кроме того, отсутствие в составе защитной композиции минерального наполнителя обуславливает значительную ее усадку в процессе ее твердения, а также невозможность равномерного распределения химических добавок по поверхности обрабатываемых материалов.

Наиболее близкой по технической сущности и достигаемому результату к заявляемому составу является композиция для защиты бетонных поверхностей (Патент РФ N 2072335, кл. C 04 B 28/00, B 28 B 19/00, E 04 B 1/64, 1995), которая включает цемент, песок, неорганическую ионогенную добавку при следующем соотношении компонентов, мас.%: нитрат натрия 0.9-1.8; карбонат натрия 2.0-3.0; сульфат натрия 2.5-3.6; хлорид кальция 0.05-0.15; карбид кальция 0.75-1.15; гидроксид кальция 0.8-1.0; цемент 36.0-40.0; песок 39.0-49.0; остальное вода.

Достоинством известной композиции является то, что содержащиеся в ней химические добавки и цементно-песчаная составляющая, которую можно рассматривать как носитель, обеспечивающий равномерное распределение этих добавок по поверхности обрабатываемого бетона, сообщают последнему высокую водонепроницаемость, водо- и коррозийную стойкость, повышенную поверхностную прочность за счет кольматации порового пространства кристаллическими новообразованиями, возникающими при взаимодействии химических добавок, содержащихся в защитной композиции, с компонентами защищаемого материала.

Однако содержащиеся в известной композиции в большом количестве такие химические добавки, как сульфат натрия (2.5-3.6%), хлорид кальция (0.05-0.15%) и другие, вызывают появление "высолов" на поверхности обрабатываемого бетона, увеличивают стоимость защитной композиции, а также могут являться причиной коррозии арматуры в защищаемых железобетонных конструкциях. Так, многие технические нормы требуют минимального содержания хлоридов в бетоне.

Комитет 201 при Американском институте бетона предложил следующее ограничение на содержание хлорид-ионов в бетоне: в предварительно напряженном бетоне максимально допустимо 0.06% CaCl2, а для обычного бетона во влажных условиях и при соприкосновении с хлоридами их предельное содержание допускается 0.1%.

Известны также способы получения защитных композиций путем перемешивания их сухих составляющих с водой.

Наиболее близкой по заявляемой сущности и достигаемому результату является технология приготовления защитной композиции (Патент РФ N 2072335, кл. C 04 B 28/00, B 28 B 19/00, E 04 B 1/64, 1995), которая заключается в перемешивании сухих составляющих в течение 35-50 мин и затем перемешивании сухой смеси с водой при непрерывной и равномерной ее подаче в мешалку в течение 15-20 мин.

Однако известный способ приготовления защитной композиции характеризуется большими затратами времени и трудоемкостью, а также не гарантирует получения однородной смеси, что особенно важно при наличии большого количества химических добавок.

В основу изобретения положена задача получения состава для защиты бетонных поверхностей, придания им высоких влагозащитных свойств, морозостойкости, коррозийной стойкости, увеличения их поверхностной прочности при наличии в составе относительно небольшого числа химических добавок в малых концентрациях, не вызывающих появления "высолов" и коррозию арматуры, и в то же время за счет оптимального соотношения этих добавок и обеспечения их однородного распределения, гарантирующих достижение указанного положительного эффекта.

Это достигается тем, что в составе для защиты бетонных поверхностей, включающем цемент, песок, неорганическую ионогенную комплексную добавку и воду, в качестве неорганической ионогенной комплексной добавки используют нитраты щелочных и щелочноземельных металлов, выбранные из группы: LiNO3, NaNO3, KNO3, Ca(NO3)2; сульфат натрия; карбонаты и гидрокарбонаты щелочных металлов, выбранные из группы: NaHCO3, Na2CO3, KHCO3, K2CO3, и гидроксид кальция при следующем соотношении компонентов, мас.%: нитраты щелочных и щелочноземельных металлов, выбранные из группы: LiNO3, NaNO3, KNO3, Ca(NO3)2, 1.1-2.2; сульфат натрия 0.25-0.60; карбонаты и гидрокарбонаты щелочных металлов, выбранные из группы: NaHCO3, Na2CO3, KHCO3, K2CO3, 0.55-1.20; гидроксид кальция 0.04-0.10; цемент 25.0-37.5; песок 37.5-50.0; остальное вода.

Это достигается также тем, что известный способ приготовления состава для защиты бетонных поверхностей, который включает перемешивание всех составляющих в мешалке, дополняют операцией по предварительному приготовлению гомогенного раствора неорганической ионогенной комплексной добавки путем перемешивания ее с водой затворения в смесителе с частотой вращения рабочего органа 750-1500 об/мин в течение 1-5 мин.

Заявляемый состав для защиты бетонных поверхностей и предлагаемый способ его приготовления при относительно небольшом числе химических добавок, входящих в состав неорганической ионогенной комплексной добавки в малых оптимальных концентрациях, за счет полного растворения этих добавок и получения гомогенного раствора комплексной добавки путем перемешивания ее с водой затворения в смесителе с частотой вращения рабочего органа 750-1500 об/мин в течение 1-5 мин с последующим однородным распределением этой добавки в смеси в процессе ее окончательного перемешивания и на защищаемой бетонной поверхности при нанесении состава известными способами позволяют получить прочный защитный слой с высокой адгезией к бетону, обеспечить увеличение поверхностной прочности, водонепроницаемости, водо- и коррозионной стойкости и морозостойкости при одновременном исключении явлений "высолов", возможной коррозии арматуры и снижении стоимости расходных материалов по сравнению с известными составами.

Состав приготавливают из компонентов, каждый из которых выполняет определенную функцию в процессах образования "кристаллизационного барьера" в поверхностном слое защищаемого бетона. Оптимальные количественные соотношения компонентов обеспечивают получение гарантированных показателей качества защитного слоя.

Нитраты щелочных и щелочноземельных металлов, выбранные из группы: LiNO3, NaNO3, KNO3, Ca(NO3)2, используются как активаторы твердения и при взаимодействии с ионами кальция и молекулами воды участвуют в кристаллообразовании в порах и капиллярах защищаемого бетона. Введение их в количестве, меньшем 1.1 мас.% и большем 2.2 мас.%, не обеспечивает оптимального молярного соотношения с другими компонентами комплексной добавки.

Сульфат натрия способствует более быстрому твердению растворной смеси и получению прочного защитного слоя, а также участвует в процессе кольматации пор защитного бетона и создания "кристаллизационного барьера". Введение Na2SO4 в количестве, меньшем 0.25%, не обеспечит создания прочного защитного слоя, а при большем его содержании чем 0.63% появляется опасность "высолов".

Карбонаты и гидрокарбонаты щелочных металлов, выбранные из группы: NaHCO3, Na2CO3, KHCO3, K2CO3, выполняют роль пластификаторов и участвуют в образовании "кристаллизационного барьера".

При использовании карбонатов и гидрокарбонатов в количестве, меньшем 0.55%, не будет необходимого эффекта пластификации и упрочнения защитного слоя, а при большем 1.2% появляется опасность "высолов" и снижение прочности за счет избыточного давления в капиллярах бетона.

Гидроксид кальция увеличивает щелочность жидкой фазы в поверхностном слое защищаемого бетона, что способствует образованию гидросульфоалюминатов кальция трехсульфатной формы, кольматации пор и упрочнению защитного слоя. Меньшее содержание Ca(ОН)2 чем 0.04% недостаточно для эффекта кольматации, а большее чем 0.1% может вызвать чрезмерные напряжения в твердеющей системе и появление микротрещин, снижающих прочность и водонепроницаемость защитного слоя.

Цемент является вяжущим, кроме того, продукты его гидратации участвуют в образовании "кристаллизационного барьера". Меньшее содержание цемента в смеси чем 25% не обеспечит прочности защитного слоя, а большее содержание чем 37.5% вызывает усадочные явления.

Песок применяется как заполнитель и, наряду с цементом, как носитель химических добавок для их равномерного распределения на защищаемой бетонной поверхности. Использование песка в количестве, меньшем 37.5%, вызывает усадочные явления в защитном слое, а в количестве, большем 50%, снижает прочность защитного слоя.

Существование оптимальной частоты вращения рабочего органа смесителя и оптимального времени перемешивания при предварительном получении гомогенного раствора комплексной добавки в заявляемом способе приготовления состава для защиты бетонных поверхностей определяется следующими соображениями.

При частоте вращения рабочего органа смесителя менее 750 об/мин не будет обеспечен турбулентный режим перемешивания раствора химических добавок и его гомогенность. Частота вращения рабочего органа более 1500 об/мин дает слабое улучшение эффекта турбулентного перемешивания и к тому же отсутствует у большинства турбулентных смесителей.

Время перемешивания менее 1 мин не обеспечит получение гомогенного раствора комплексной добавки, а более 5 мин существенно не влияет на получение гомогенного раствора.

Лучший вариант осуществления изобретения

При получении состава для защиты бетонных поверхностей использовался бездобавочный портландцемент М500 по ГОСТ 10178-85, песок мелкий кварцевый ОВС-040-1 по ГОСТ 22551-77, химические добавки, указанные в описании изобретения, вода при следующем соотношении компонентов в расчете на 100 кг: нитрат натрия - 2 кг; сульфат натрия - 0.5 кг; карбонат натрия - 1 кг; гидроксид кальция - 0.1 кг; цемент - 30 кг; песок - 45 кг; вода - 21.4 кг.

В соответствии с предлагаемым способом путем перемешивания химических добавок с водой затворения в смесителе (пропеллерной мешалке) с частотой вращения рабочего органа 1000 об/мин в течение 3 мин приготовили гомогенный раствор комплексной добавки. Затем в обычном растворосмесителе в течение 5 мин перемешали сухие цемент и песок, далее в сухую смесь ввели гомогенный раствор комплексной добавки и окончательную смесь перемешали в течении 10 мин.

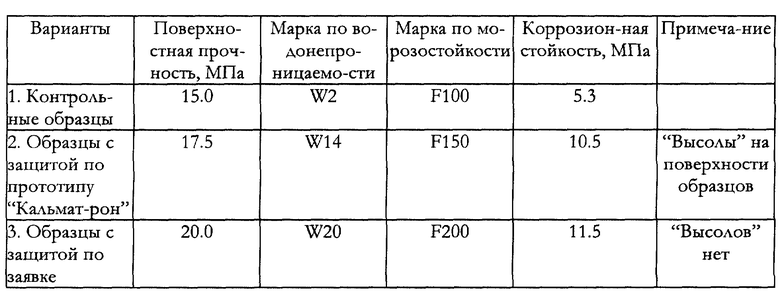

Для оценки характеристик защитного состава использовались бетонные образцы - кубы размером 10х10х10 см, предварительно твердевшие в лабораторной пропарочной камере по обычному режиму. Через 24 часа после ТВО образцы покрывались слоями толщиной 3-4 мм из указанного состава, после чего они выдерживались в воде в течение 3 суток, затем 3 суток на воздухе и потом подвергались испытаниям на прочность с помощью склерометра ОМШ-1 по предварительно установленной градуировочной зависимости, водонепроницаемость по ускоренной методике по воздухопроницаемости на приборе типа АГАМА-2Р, морозостойкость при насыщении 5% раствором NaCl, коррозионную стойкость в 5% растворе H2SO4.

Для сравнения в тех же условиях были изготовлены и испытаны образцы без защитного состава и образцы с защитным составом "Кальматрон" (прототип). В каждой серии было изготовлено и испытано по 5 образцов.

Результаты испытаний образцов, изготовленных с применением заявленного защитного состава, полученного по предлагаемому способу, а также образцов без защитного состава (контрольные) и с покрытием защитным составом "Кальматрон" приведены в таблице.

Данные таблицы показывают, что заявляемые состав для защиты бетонных поверхностей и способ его приготовления позволяют обеспечить получение прочного защитного слоя на бетонной поверхности, существенно увеличить поверхностную прочность, водонепроницаемость, морозостойкость и коррозионную стойкость защищаемого бетона без опасности появления "высолов" и при экономии дефицитных и часто небезопасных химических добавок.

Изобретение простое при осуществлении и может быть реализовано на существующем оборудовании. Экспериментальная проверка предлагаемого состава для защиты бетонных поверхностей и способа его приготовления доказала его промышленную применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗОЛЬНЫХ ЯЧЕИСТЫХ БЕТОНОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2168485C1 |

| ИЗОЛИРУЮЩИЙ СОСТАВ ДЛЯ ГЕРМЕТИЗАЦИИ ПОРИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2303586C2 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ БЕТОННЫХ ПОВЕРХНОСТЕЙ И СПОСОБ ЗАЩИТЫ БЕТОННЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2072335C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ БЕТОННЫХ ПОВЕРХНОСТЕЙ И СПОСОБ ЗАЩИТЫ БЕТОННЫХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2363681C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1995 |

|

RU2119900C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 2008 |

|

RU2359933C1 |

| КОЛЬМАТИРУЮЩАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2012 |

|

RU2518584C2 |

| СПОСОБ ОБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2267474C2 |

| Сырьевая смесь для защитного покрытия | 2024 |

|

RU2832134C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2023 |

|

RU2801566C1 |

Изобретение относится к области строительства, в частности к составам для защиты бетонных поверхностей, повышения их водонепроницаемости, водо- и коррозионной стойкости, а также способам получения этих составов. Сущность изобретения: в известном составе, включающем цемент, песок, неорганическую ионогенную комплексную добавку и воду, в качестве добавки используют нитраты щелочных и щелочноземельных металлов, выбранные из группы LiNO3, NaNO3, KNO3, Са(NO3)2, сульфат натрия, карбонаты и гидрокарбонаты щелочных металлов, выбранные из группы NaHCO3, Na2CO3, KHCO3, К2СО3, гидроксид кальция при следующем соотношении компонентов, мас.%: нитраты щелочных и щелочноземельных металлов, выбранные из группы LiNO3, NaNO3, KNO3, Ca(NO3)2 - 1.1 - 2.2; сульфат натрия - 0.25-0.60; карбонаты и гидрокарбонаты щелочных металлов, выбранные из группы NaHCO3, Na2CO3, KHCO3, K2CO3 - 0.55 - 1.2; гидроксид кальция - 0.04-0.1; цемент - 25.0 - 37.5; песок - 37.5 - 50.0; вода - остальное. Предложенный состав приготовляют путем перемешивания всех составляющих в мешалке, причем предварительно готовят гомогенный раствор неорганической ионогенной комплексной добавки путем перемешивания ее с водой затворения в смесителе с частотой вращения рабочего органа 450 - 1500 об/мин в течение 1 - 5 мин. Технический результат - повышение влагозащитных свойств, морозостойкости, коррозионной стойкости. 2 c.п. ф-лы, 1 табл.

Нитраты щелочных и щелочноземельных металлов, выбранные из группы LiNO3, NaNO3, KNO3, Ca(NO3)2 - 1.1 - 2.2

Сульфат натрия - 0.25 - 0.60

Карбонаты и гидрокарбонаты щелочных металлов, выбранные из группы NaHCO3, Na2CO3, KHCO3, K2CO3 - 0.55 - 1.2

Гидроксид кальция - 0.04 - 0.1

Цемент - 25.0 - 37.5

Песок - 37.5 - 50.0

Вода - Остальное

2. Способ приготовления состава для защиты бетонных поверхностей, включающий перемешивание всех составляющих в мешалке, отличающийся тем, что предварительно готовят гомогенный раствор неорганической ионогенной комплексной добавки путем перемешивания ее с водой затворения в смесителе с частотой вращения рабочего органа 450 - 1500 об./мин в течении 1 - 5 мин.

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ БЕТОННЫХ ПОВЕРХНОСТЕЙ И СПОСОБ ЗАЩИТЫ БЕТОННЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2072335C1 |

| RU 2052413 C1, 20.01.1996 | |||

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ БЕТОНА | 1992 |

|

RU2007375C1 |

| РЮ-ТНА IН. Ш. Чейшвили | 0 |

|

SU312387A1 |

Авторы

Даты

2001-04-27—Публикация

1999-08-03—Подача