Изобретение относится к составам для получения зольных ячеистых бетонов, которые могут быть использованы в производстве стеновых и теплоизоляционных изделий и конструкций, а также к способам приготовления этих составов.

Известен состав для получения расширяющего вяжущего (патент РФ N 2116979, кл. C 04 B 7/00, 28//02// C 04 B 111:20, 1996), содержащий по массе 21,74 - 22,13% портландцемента; 65,22 - 66,38% кварцевого песка; 0,54 - 1,06% строительного гипса; 0,54 - 1,06% извести; 1,09 - 2,18% гидросульфата алюминия; остальное вода.

Данный состав позволяет получить определенное линейное расширение и может быть использован при производстве безусадочных и расширяющихся растворов и бетонов. Однако линейное расширение данного состава изменяется сравнительно в небольших пределах и не может обеспечить получение высокопористых материалов, необходимых в производстве стеновых и теплоизоляционных материалов.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является состав, описанный в способе получения зольного ячеистого бетона (патент РФ N 2134250, кл. C 04 B 40/00, 1997), который включает цемент, отвальную золу ТЭЦ-4 в качестве зольного заполнителя и воду при следующем соотношении компонентов, мас.%: цемент 27,1%; зола ТЭЦ-4 27,1%; известь 13,6%; алюминиевая пудра 0,11%; остальное вода. В сырьевую смесь вводят также ускоритель твердения - хлористый кальций в количестве 2-3% от массы цемента, что позволяет обеспечить твердение изделий в нормальных условиях (без пропаривания).

Достоинством известного состава является возможность получения ячеистого бетона, удовлетворяющего требованиям существующего стандарта, на основе использования отвальной золы ТЭЦ без автоклавирования изделий.

Однако необходимость введения в известный состав большого количества извести в качестве щелочной добавки, способствующей процессам газообразования и вспучивания сырьевой смеси для получения ячеистого бетона, увеличивает стоимость данного состава и не позволяет в наиболее полной мере использовать такой массовый отход промышленности как отвальную золу ТЭЦ в производстве строительных материалов.

Известен также способ получения ячеистых бетонов (Горлов Ю.П. Технология теплоизоляционных и акустических материалов и изделий. М., Высшая школа, 1989, с. 200-207), включающий приготовление пластично-вязкой смеси, состоящей из вяжущего тонкодисперсного заполнителя, воды и добавки пено- или газообразователя, насыщение сырьевой смеси газовой средой в результате вспучивания или вспенивания, твердение при дальнейшей технологической обработке (автоклавирование, пропаривание и т.д.)

Наиболее близким по заявляемой сущности и достигаемому результату является способ получения неавтоклавного зольного ячеистого бетона (патент РФ N 2134250, кл. C 04 B 40/00, 1997), который заключается в приготовлении пластично-вязкой сырьевой смеси, насыщении ее газовой средой в процессе вспучивания или вспенивания, причем зольный заполнитель, входящий в состав сырьевой смеси, предварительно активируют путем его перемешивания с водой затворения в бетоносмесителе с частотой вращения рабочего органа 500-700 об/мин в течение 1-5 мин. Оптимальное время активации определяют по максимальной высоте осадка в отстое активированной зольной суспензии или максимальному водородному показателю pH той же суспензии.

Однако известный способ получения зольного ячеистого бетона характеризуется большими затратами времени, трудоемок, требует специального смесительного оборудования, а также не гарантирует получение однородной смеси и не всегда может быть реализован в построечных условиях, в монолитном строительстве, на небольших предприятиях.

Задачей изобретения является разработка состава для получения зольных ячеистых бетонов на основе использования отвальной золы ТЭЦ без автоклавирования изделий при наличии в составе относительно небольшого количества щелочной добавки, способствующей процессам газообразования и вспучивания сырьевой смеси и одновременно выполняющей роль ускорителя твердения, что в свою очередь упрощает состав для получения ячеистого бетона. Одной из задач изобретения является максимальная утилизация в ячеистом бетоне отвальной золы ТЭЦ, а также возможность эффективного приготовления этого состава в построечных условиях, на небольших предприятиях.

Поставленная задача решается тем, что в составе для получения зольных ячеистых бетонов, включающем цемент, отвальную золу ТЭЦ, щелочную добавку, добавку газообразователя - алюминиевую пудру, ускоритель твердения и воду затворения в качестве щелочной добавки и ускорителя твердения используют сульфат натрия при следующем соотношении компонентов мас.%: цемент 25,6 - 32,8; отвальная зола ТЭЦ 32,7 - 41,0; алюминиевая пудра 0,10 - 0,26; сульфат натрия 0,51 - 0,66; вода затворения - остальное.

Поставленная задача решается тем, что в известном способе, включающем приготовление пластично-вязкой сырьевой смеси, состоящей из цемента, отвальной золы ТЭЦ, щелочной добавки, ускорителя твердения, добавки газообразователя - алюминиевой пудры и воды затворения с предварительным активированием отвальной золы ТЭЦ, вспучивание сырьевой смеси, твердение при пропаривании или нормальных условиях, активирование зольного заполнителя производят в процессе совместного помола всех сухих компонентов сырьевой смеси в течение 20-40 мин.

За счет диспергирования и дезагрегирования частиц золы в процессе совместного помола всех сухих компонентов сырьевой смеси будет возрастать число активных центров на поверхности зольных частиц, что позволит частично вовлечь малоактивную отвальную золу в процессе твердения бетона. При этом совместный помол гарантирует получение однородной сырьевой смеси, так как мельница выполняет одновременно с помолом роль наиболее эффективного смесителя. Поэтому заявляемый состав для получения зольных ячеистых бетонов и предлагаемый способ его приготовления за счет относительно небольшого числа компонентов сырьевой смеси, их однородного распределения в процессе совместного помола, а также одновременного активирования зольного заполнителя обеспечивают достаточную простую и надежную технологию производства стеновых и теплоизоляционных материалов в построечных условиях, в монолитном строительстве, на небольших предприятиях.

Состав приготавливают из компонентов, каждый из которых выполняет определенную функцию в процессах образования ячеистого бетона.

Цемент является вяжущим, кроме того продукты его гидратации участвуют в газообразовании. Содержание цемента в смеси меньше, чем 25,6%, не обеспечивает прочность и морозостойкость бетона, а содержание цемента больше, чем 32,8%, вызывает усадочные явления.

Отвальная зола ТЭЦ применяется как заполнитель, а ее активная часть участвует в процессах твердения. Использование золы в количестве, меньшем 32,7%, вызывает усадочные явления, а в количестве, большем 41,0%, снижает прочность и морозостойкость бетона. Алюминиевая пудра является газообразователем в ячеистом бетоне. При использовании алюминиевой пудры в количестве, меньшем 0,10%, не будет необходимого объема газовой среды и вспучивания сырьевой смеси, ее оседания и ухудшения пористой структуры ячеистого бетона.

Сульфат натрия увеличивает щелочность жидкой фазы и тем самым улучшает газообразование и вспучивание сырьевой смеси, а также способствует более быстрому твердению ячеистого бетона, что позволяет получать изделия с минимальной тепловлажностной обработкой или без нее. Меньшее содержание сульфата натрия, чем 0,51%, недостаточно для эффективного газообразования и ускорения твердения, а большее, чем 0,66%, может вызвать появление высолов на поверхности бетона. Существование оптимального времени совместного помола всех сухих компонентов в заявляемом способе приготовления состава для получения зольных ячеистых бетонов определяется следующими соображениями.

Продолжительность помола менее 20 мин не обеспечит получение однородной смеси, достаточный эффект активирования зольного заполнителя, а более 40 мин существенно не влияет на однородность получаемой смеси и активность зольного заполнителя.

Целесообразно в смесь сухих компонентов состава для получения зольных ячеистых бетонов перед помолом вводить химическую водопонижающую добавку, например, суперпластификатор C-3 (серийно выпускается по ТУ 6-36-0204229625, описан в справочнике "Производство сборных железобетонных изделий" Г.И. Бердичевский и др. - Москва, Стройиздат, 1989, с.42) в количестве 0,7-1% от массы цемента, которая снижает В/Т сырьевой смеси на 10-15% и повышает прочность ячеистого бетона на 15-20%. Введение добавки суперпластификатора C-3 в количестве менее 0,7% от массы цемента не дает достаточный водопонижающий эффект, а добавка C-3 более 1% от массы цемента малоэффективна с точки зрения дальнейшего водопонижения и повышения прочности бетона, и в то же время увеличивает стоимость материала.

Целесообразным является также введение в воду затворения при приготовлении пластично-вязкой сырьевой смеси добавки ПАВ, например, сульфанола в количестве 0,2-0,5% воды затворения, что интенсифицирует процессы газообразования и вспучивания смеси благодаря лучшему обеспарафированию алюминиевой пудры и более эффективному ее использованию. Введение добавки сульфанола в количестве менее 0,2% воды затворения не обеспечивает достаточно полное обеспарафирование алюминиевой пудры, а более 0,5%- малоэффективна с точки зрения дальнейшего улучшения процесса газообразования и уменьшения плотности ячеистого бетона.

Лучший вариант осуществления изобретения

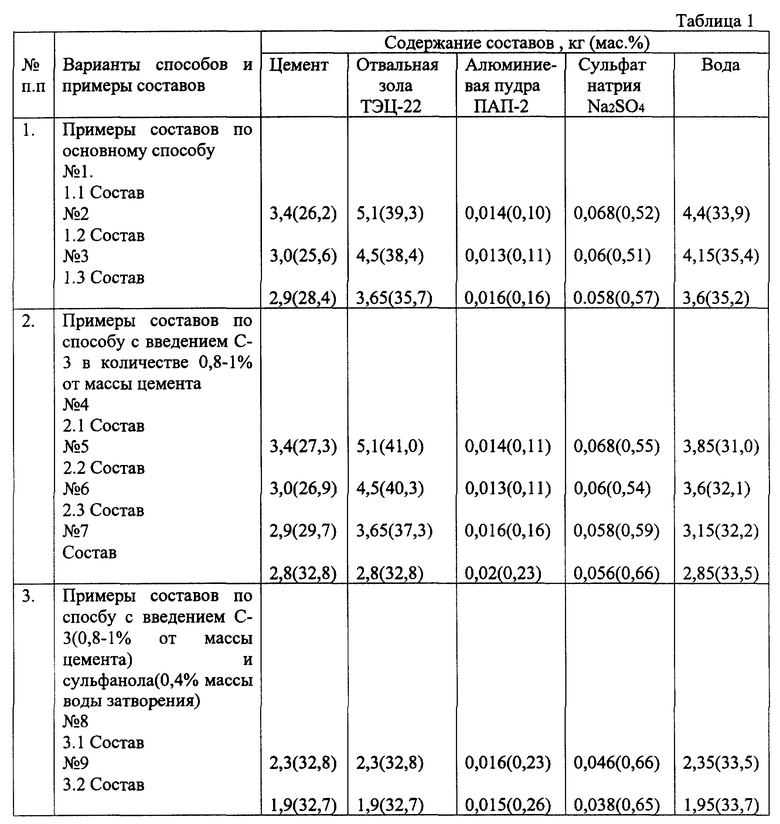

Для получения зольных ячеистых бетонов использовались составы на основе бездобавочного портландцемента М500, отвальной золы гидроудаления ТЭЦ-22, алюминиевой пудры ПАП-2, химических добавок, указанных в описании изобретения, воды. В табл. 1 приведены конкретные составы для получения зольных ячеистых бетонов.

В соответствии с предлагаемым способом приготовления указанных составов все сухие компоненты сырьевой смеси измельчали в шаровой лабораторной мельнице МБЛ в течение 30 мин. Затем смесь сухих компонентов помещали в подогретую до 50oC воду затворения и перемешивали с помощью пропеллерной мешалки в течение 3 мин.

Приготовленную пластично-вязкую смесь заливали в формы 10х10х10 см. После выдержки в течение 3 ч срезали "горбушку", и образцы оставляли на 28 суток нормального твердения. Затем образцы сушили до постоянной массы при 105-110oC, взвешивали и испытывали на сжатие.

При изготовлении части образцов перед помолом вводили суперпластификатор C-3 в количестве 0,7-1% от массы цемента, а также при приготовлении пластично-вязкой сырьевой смеси в воду затворения вводили добавку сульфанола в количестве 0,4% массы воды затворения.

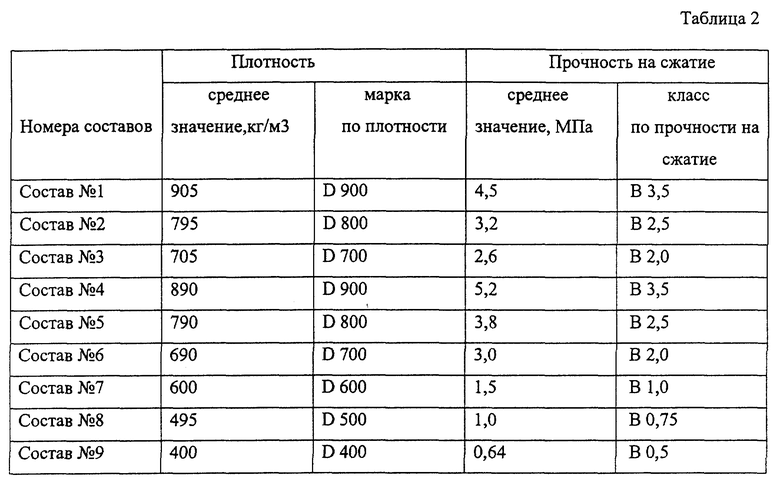

Результаты испытаний образцов приведены в табл. 2.

Данные табл. 2 показывают, что предлагаемый состав и способ его приготовления позволяет получать зольные ячеистые бетоны, удовлетворяющие требованиям ГОСТ 25485-89 в широком диапазоне прочности и плотности для бетонов неавтоклавного твердения.

Промышленная применяемость

Изобретение простое при осуществлении и может быть реализовано на существующем оборудовании. Экспериментальная проверка предлагаемого состава для получения зольных ячеистых бетонов и способа его приготовления доказала промышленную применимость данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА | 2007 |

|

RU2342346C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2379262C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ЗОЛЬНОГО ЯЧЕИСТОГО БЕТОНА | 1997 |

|

RU2134250C1 |

| Состав для получения газобетона | 2018 |

|

RU2710579C1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ БЕТОННЫХ ПОВЕРХНОСТЕЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2165911C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2003 |

|

RU2268249C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЗОЛЬНЫХ БЕТОНОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2355657C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2013 |

|

RU2543249C1 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА (ВАРИАНТЫ) | 2004 |

|

RU2259975C1 |

Состав и способ относятся к промышленности строительных материалов и могут быть использованы в производстве стеновых и теплоизоляционных изделий и конструкций. Техническим результатом является упрощение состава, утилизация отвальной золы ТЭЦ, обеспечение возможности приготовления состава в построечных условиях. В составе для получения зольных ячеистых бетонов, включающем цемент, отвальную золу ТЭЦ, щелочную добавку, добавку газообразователя - алюминиевую пудру, ускоритель твердения и воду затворения, в качестве щелочной добавки и ускорителя используют сульфат натрия при следующем соотношении компонентов, мас.%: цемент 25,6-32,8; отвальная зола ТЭЦ 32,7-41,0; алюминиевая пудра 0,10-0,26; сульфат натрия 0,51-0,66; вода затворения остальное. В способе приготовления состава, включающем приготовление пластично-вязкой сырьевой смеси из указанных выше компонентов с предварительным активированием отвальной золы ТЭЦ, вспучивание сырьевой смеси, твердение при пропаривании или в нормальных условиях, активирование отвальной золы ТЭЦ производят в процессе совместного помола всех сухих компонентов сырьевой смеси в течение 20-40 мин. Причем перед помолом возможен ввод в смесь сухих компонентов суперпластификатора С-3 в количестве 0,7-1% от массы цемента, а также добавки ПАВ-сульфанола в воду затворения в количестве 0,2-0,5% от воды затворения. 2 с. и 2 з.п. ф-лы, 2 табл.

Цемент - 25,6 - 32,8

Отвальная зола ТЭЦ - 32,7 - 41,0

Алюминиевая пудра - 0,10 - 0,26

Сульфат натрия - 0,51 - 0,66

Вода затворения - Остальное

2. Способ приготовления состава для получения зольных ячеистых бетонов, включающий приготовление пластично-вязкой сырьевой смеси, состоящей из цемента, отвальной золы ТЭЦ, щелочной добавки и ускорителя твердения, добавки газообразователя - алюминиевой пудры и воды затворения, с предварительным активированием отвальной золы ТЭЦ, отличающийся тем, что в качестве щелочной добавки и ускорителя твердения используют сульфат натрия, а активирование производят в процессе совместного помола всех сухих компонентов сырьевой смеси в течение 20 - 40 мин.

| СПОСОБ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ЗОЛЬНОГО ЯЧЕИСТОГО БЕТОНА | 1997 |

|

RU2134250C1 |

| Сырьевая смесь для изготовления ячеистых бетонов | 1979 |

|

SU863545A1 |

| Способ получения пенобетона | 1989 |

|

SU1662988A1 |

| Способ приготовления золобетонных камней | 1988 |

|

SU1609781A1 |

| Способ приготовления смеси для ячеистобетонных изделий | 1976 |

|

SU567701A1 |

| Способ приготовления асбестоцементной смеси | 1976 |

|

SU581117A1 |

| DE 3439044 A1, 30.04.1986. | |||

Авторы

Даты

2001-06-10—Публикация

2000-01-31—Подача