Изобретение относится к области насосостроения, в частности к многоступенчатым насосам высокого давления для закачки воды в пласт на нефтяных промыслах, и найдет применение в центробежных насосах, у которых рабочие колеса имеют лопатки треугольной формы.

Известны центробежные насосы, в которых осевые силы уравновешены (частично) гидравлическим способом, например, консольный многоступенчатый насос фирмы Ледерле (ФРГ), состоящий из фланцевого корпуса, аппаратов и рабочих колес, насаженных на консольный участок вала и имеющих двухсторонние опоры в направляющих аппаратах. В рабочих колесах со стороны нагнетания в зоне, охваченной его центрирующим пояском, выполнены отверстия (1).

К недостаткам насоса относятся

- большие объемные потери, вследствие перетока жидкости из зоны всасывания последующего рабочего колеса в зону всасывания предыдущего рабочего колеса через щель между ступицей рабочего колеса и центрирующей опорой направляющего аппарата;

- недостаточная универсальность, его использование оправдано в насосах с небольшим напором и значительной подачей.

Известен также насос (спиральный), состоящий из 2-х групп секций, где входные воронки рабочих колес обращены в противоположные стороны (2).

Недостатки насоса

- высокая трудоемкость изготовления, вследствие больших габаритов и масс узлов насоса, обусловленная в большей степени необходимостью передачи потока перекачиваемой жидкости из одной группы секций в другую группу;

- высокая трудоемкость проведения ремонтных работ, связанная с большой массой узлов, сложностью уплотнения разъемов, не имеющих тел вращения.

Наиболее близким по технической сущности к предлагаемому является насос типа ЦНС, который нашел применение в системе ППД (поддержание пластового давления) для закачки воды в пласты на нефтяных промыслах (3).

Он состоит из корпуса, входной и выходной фланцевых крышек с патрубками для подвода и отвода жидкости, вала, установленного на подшипниках качения ступеней, каждая из которых состоит из направляющего аппарата, рабочего колеса и разделительного диска, пазух между разделительным диском, рабочим колесом и направляющим аппаратом. В камере нагнетательной крышки расположены опорный диск и гидравлическая пята, насаженная на вал для уравновешивания осевых сил, возникающих при работе насоса. Вся конструкция стягивается шпильками.

К недостаткам данной конструкции относятся

- большие объемные потери, обусловленные перетоками жидкости через зазор между гидропятой и опорным диском (до 10% объема) во всасывающую полость насоса;

- интенсивный износ гидропяты и опорного диска из-за сухого трения, имеющего место на переходных режимах;

- с увеличением наружного диаметра рабочего колеса резко повышаются габаритные размеры разгрузочного устройства. Это, в свою очередь, приводит к еще большим затратам энергии на трение и перетокам жидкости из области высокого давления в область низкого давления;

- неприемлемость применения подобной конструкции разгрузочного устройства в насосах малой производительности (до 1000 м3/сут) ввиду того, что доля объемных потерь значительно возрастает и резко возрастают осевые усилия, доходящие до десятков тонн.

Задачей изобретения является

- снижение объемных потерь и, следовательно, повышение КПД;

- упрощение конструкции и повышение надежности;

- расширение универсальности применения.

Указанная задача решается описываемым насосом (его вариантами), включающим корпус, входную и выходную крышки с патрубками для подвода и отвода жидкости, вал, ступени насоса, каждая из которых состоит из рабочего колеса, направляющего аппарата и разделительного диска, пазух между разделительным диском и рабочим колесом, рабочим колесом и направляющим аппаратом.

Новым согласно варианту 1 является то, что пазухи каждой ступени сообщены между собой наклонными каналами, выполненными в теле рабочего колеса на участке расположения лопаток по окружности, проходящей вблизи мест сопряжения их выпуклых поверхностей, причем угол наклона канала к плоскости ведущего диска рабочего колеса в направлении его вращения выполнен острым, а входной и выходной участки канала плавно углублены по окружности в тело ведущего и ведомого дисков до сопряжения со стенками канала.

Новым согласно варианту 2 является то, что пазухи каждой ступени сообщены между собой радиальными каналами, выполненными в теле рабочего колеса на участке расположения лопаток с выпуклой осью симметрии в сторону вращения рабочего колеса, причем входной и выходной участки каждого канала расположены по окружности, входной по направлению вращения, а выходной против вращения рабочего колеса и обращены первый - в сторону нагнетания, а второй - в сторону всасывания и плавно сопряжены с радиальным участком канала.

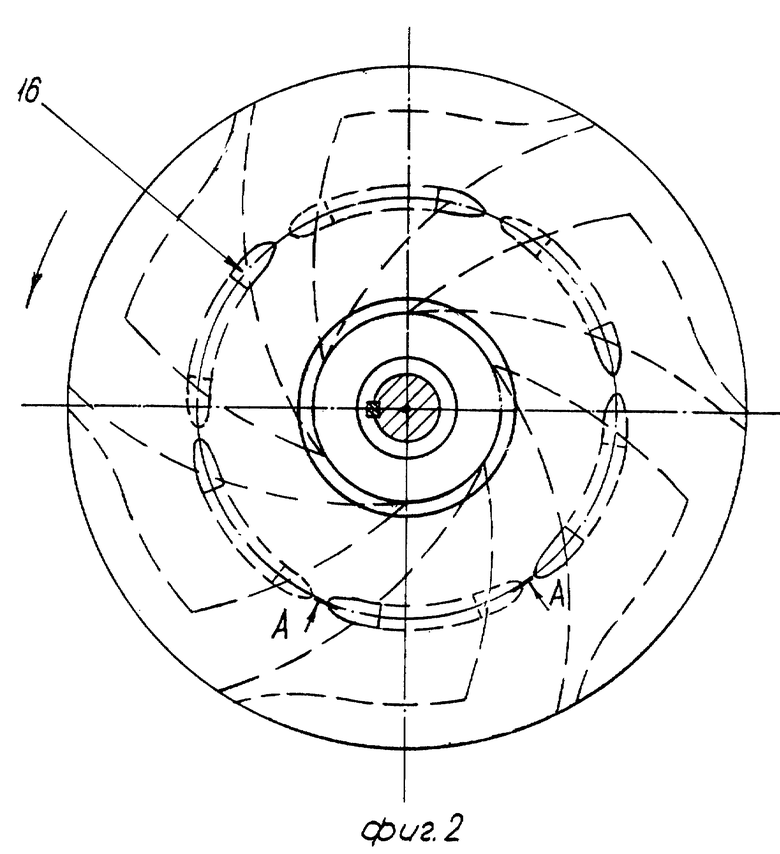

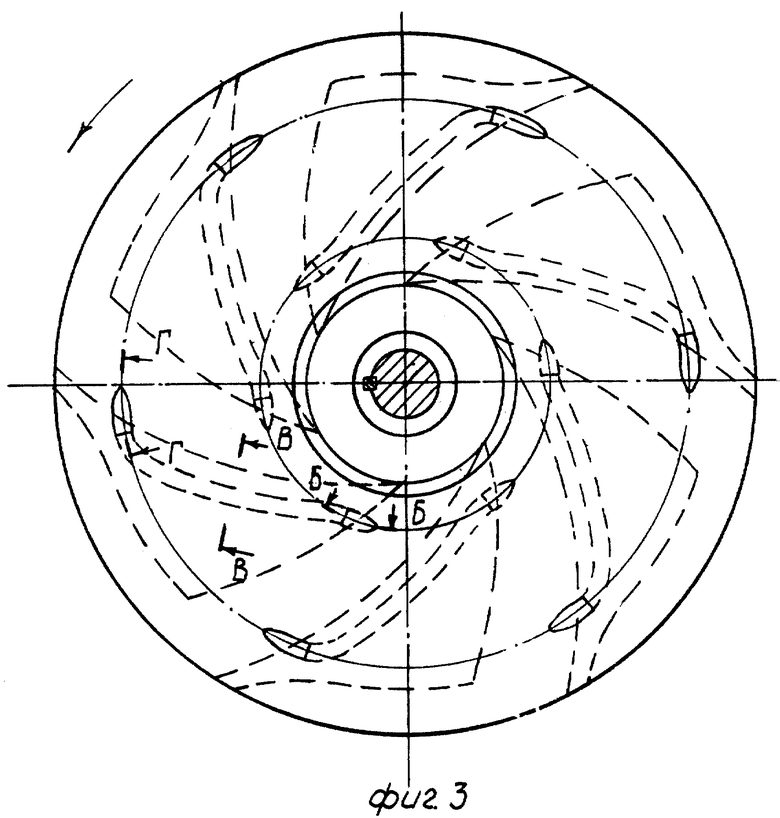

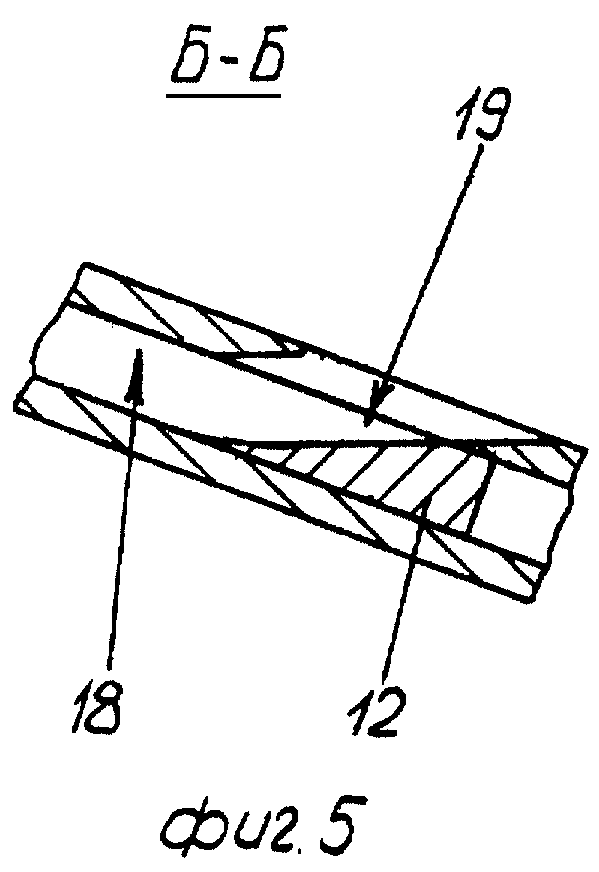

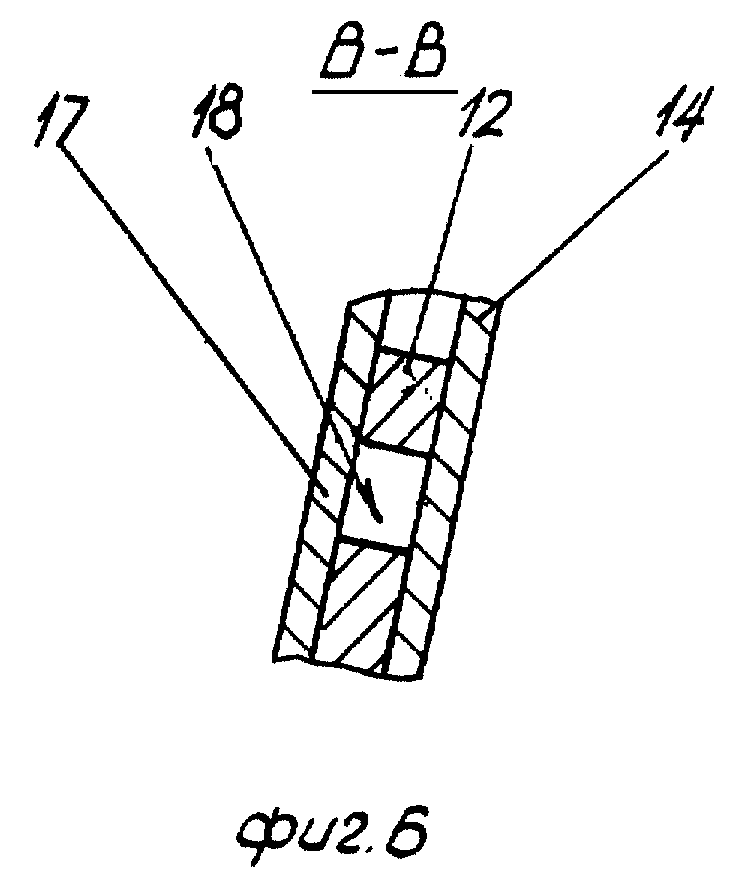

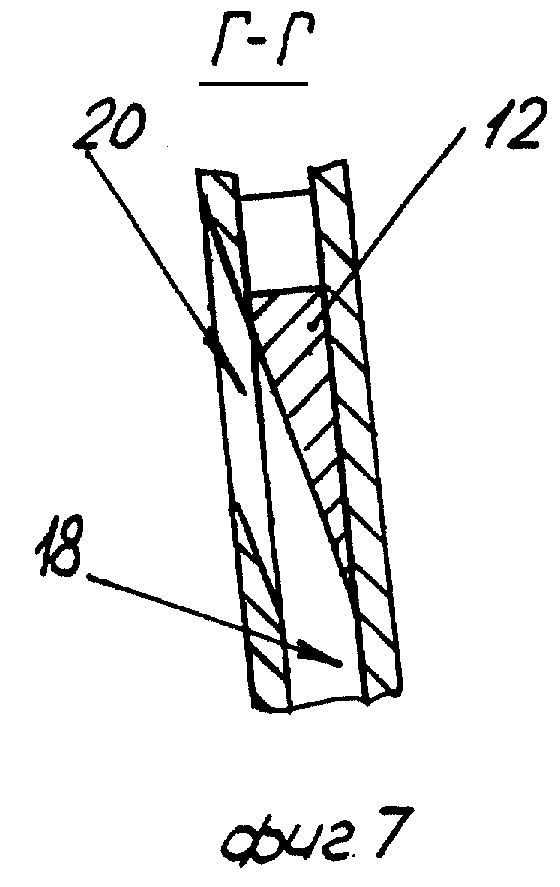

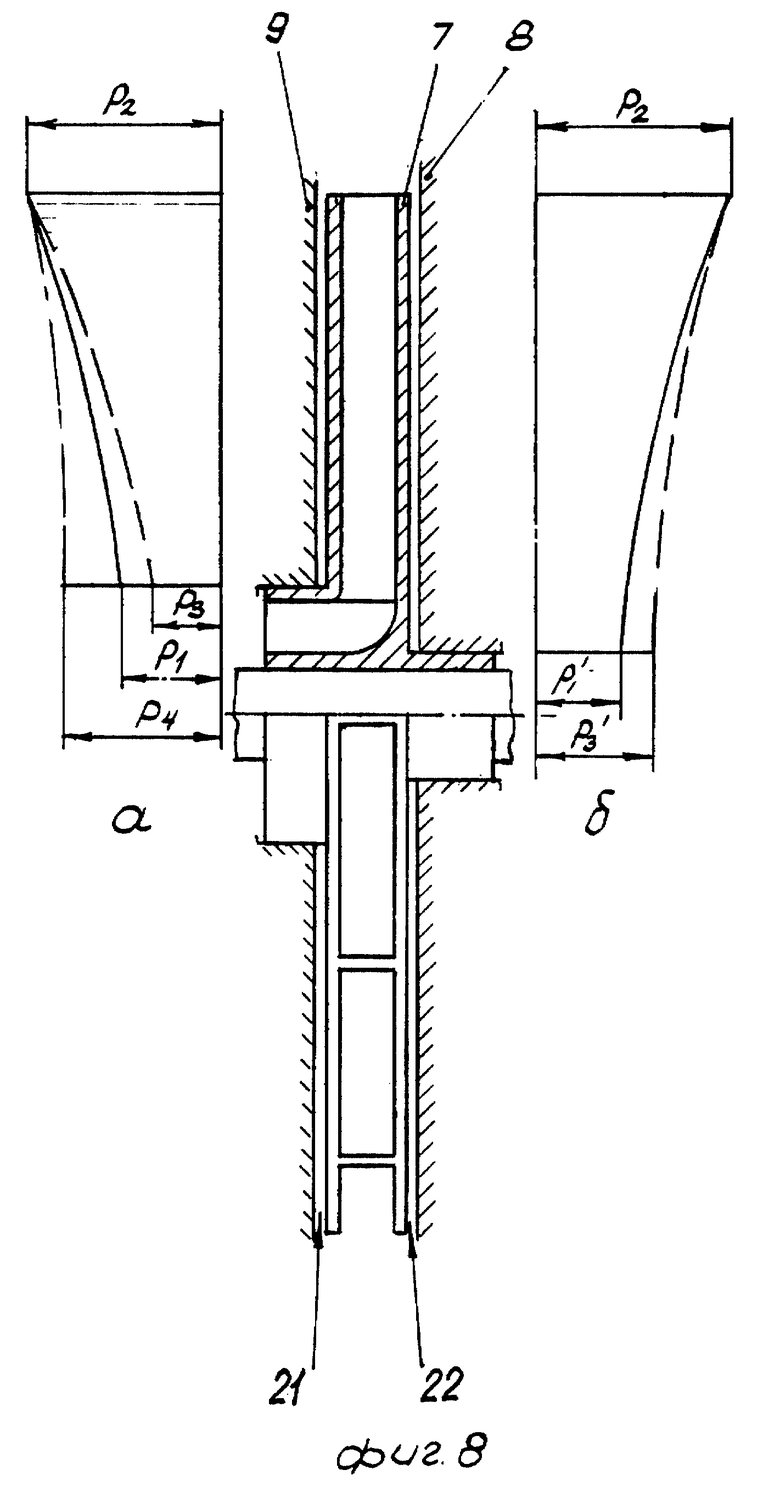

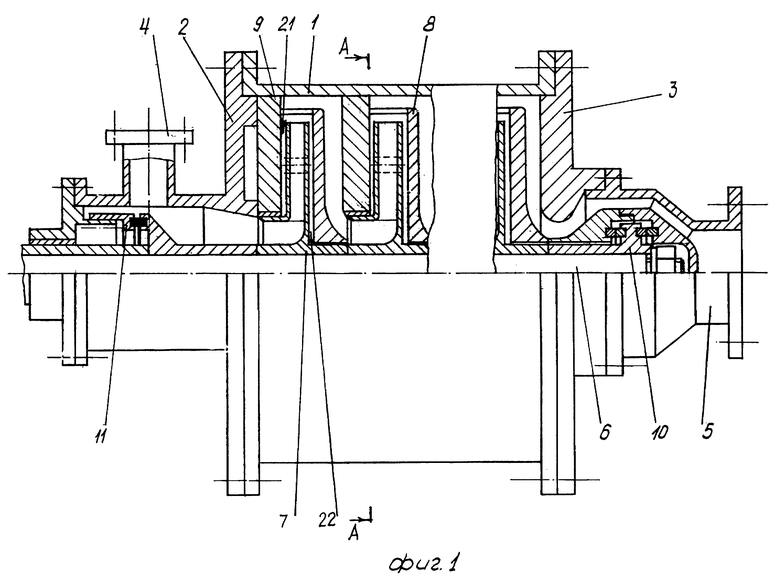

На фиг. 1 изображен продольный разрез предлагаемого насоса (вариант N 2); на фиг. 2 - рабочее колесо в плане с наклонными сообщающими пазухи каналами; на фиг. 3 - рабочее колесо в плане с радиальными сообщающими пазухи каналами; на фиг. 4 - развертка канала по А-А на фиг. 2; на фиг. 5, 6 и 7 - разрезы по Б-Б, В-В, и Г-Г на фиг. 3; на фиг. 8 - ступень центробежного насоса с эпюрой распределения давления в пазухах рабочей ступени:

а) в пазухе 21

б) в пазухе 22.

Насос состоит из корпуса 1 (фиг. 1), крышек 2 и 3, входного 4 и выходного 5 патрубков, вала 6, на который насажены рабочие колеса 7, находящиеся между направляющим аппаратом 8 и разделительным диском 9. На концах вала 6 со стороны нагнетания установлен упорный подшипник скольжения 10. Со стороны привода насос снабжен уплотнением 11.

Вариант N 1.

В теле рабочего колеса 7 (фиг. 2 и 4) на участках расположения лопаток 12 выполнены наклонные каналы 13 по окружности, проходящей вблизи мест сопряжения выпуклых поверхностей лопаток с острым углом наклона к торцовой плоскости ведущего диска 14 в направлении его вращения. Входные 15 и выходные 16 участки каналов 13 плавно углублены в тело ведущего 14 и ведомого 17 дисков рабочего колеса 7 и плавно сопряжены со стенками канала 13. Данный вариант используется в насосах, в которых неуравновешенные силы имеют небольшую величину.

Вариант N 2.

В теле рабочего колеса 7 (фиг. 3, 5, 6 и 7) на участках расположения лопаток 12 выполнены радиальные каналы 18 с выпуклой осью симметрии в сторону вращения рабочего колеса 70. Входной участок 19 канала 18 обращен в сторону нагнетания и расположен ближе к центру, а выходной участок 20 обращен в сторону всасывания и расположен ближе к периферии. И входной и выходной участки каналов расположены по окружности, входной по направлению вращения, а выходной против вращения рабочего колеса и обращены первый в сторону нагнетания, а второй - в сторону всасывания и плавно сопряжены с радиальным участком канала.

Между разделительным диском 9 и рабочим колесом 7 находится пазуха 21, а между рабочим колесом 7 и направляющим аппаратом 8 - пазуха 22. Этот вариант используется в насосах, в которых неуравновешенные силы составляют значительную величину.

Насос работает следующим образом.

Жидкость поступает в первое рабочее колесо 7 через входной патрубок 4, откуда выбрасывается в каналы направляющего аппарата 8, а из него во всасывающую полость последующего (второго) колеса 7 и т.д. В пазухах 21 и 22 жидкость приобретает вращательное и поступательное движение. Поступательное движение в пазухе 21 направлено от периферии к центру, а в пазухе 22 - от центра к периферии. Действие вращающегося и поступательного потоков в пазухах 21 и 22 приводит к разуравниванию осевых сил с результирующей силой, направленной в сторону всасывания. Это наглядно видно на фиг. 8, где

P1 - давление на диаметре опоры рабочего колеса со стороны всасывания при отсутствии щели;

P2 - давление на выходе из рабочего колеса в пазухах 21 и 22;

P3 - давление на диаметре опоры рабочего колеса со стороны всасывания при наличии щели;

P4 - давление на диаметре опоры рабочего колеса в пазухе 21 при наличии в лопатках рабочего колеса наклонных или радиальных каналов;

P11 - давление на диаметре опоры рабочего колеса со стороны нагнетания в пазухе 22 при отсутствии щели;

P31 - давление на диаметре опоры рабочего колеса со стороны нагнетания в пазухе 22 при наличии щели.

Сплошными линиями показаны эпюры распределения давления в пазухах 21 и 22 при отсутствии утечек, т.е. при отсутствии щели между опорным участком рабочего колеса 7 и опорой разделительного диска 9, а также при отсутствии щели между ступицей рабочего колеса 7 и опорой направляющего аппарата 8. На практике же всегда имеют место щели и, следовательно, переток жидкости из пазухи 21 во всасывающую воронку рабочего колеса 7, а также переток жидкости из всасывающей воронки последующего рабочего колеса 7 в пазуху 22 первой ступени (предыдущей). Под влиянием утечек эпюра распределения давления меняется, что представлено на фиг. 8 пунктирными линиями.

Для того, чтобы уравнять осевые силы с обеих сторон рабочего колеса необходимо повысить давление в пазухе со стороны всасывания. Это достигается в предлагаемом насосе путем переброски части потока жидкости из пазухи 22 в пазуху 21 с помощью наклонных каналов 13 (вариант N 1), или радиальных каналов 18 (вариант N 2), выполненных в лопатках рабочих колес. Причем согласно варианту N 2 переброска части жидкости осуществляется с приданием ей дополнительного давления за счет центробежных сил. При этом в пазухе 21 происходит повышение давления. На фиг. 8a оно обозначено штрих пунктирной линией. Как видно из этой фигуры площадь эпюры увеличивается, т.е. общее давление в пазухе 21 приближается к давлению в пазухе 22 и, следовательно, происходит уравнивание осевых сил, действующих на рабочее колесо с обеих сторон. Разгрузка последующих колес происходит идентичным образом.

Благодаря созданию условий, обеспечивающих повышение давления в пазухе рабочего колеса со стороны всасывания и резкому уменьшению перетоков жидкости за счет исключения разгрузочного устройства, в предлагаемом насосе снижаются объемные потери примерно на 10% и, следовательно, повышается КПД. Упрощается конструкция насоса за счет исключения разгрузочного устройства и поэтому повышается его надежность. Этому способствует то, что гидравлическое уравнивание осевых сил осуществляется в каждой ступени насоса. Последнее обстоятельство делает предлагаемый насос универсальным, т.е. насосы с такой гидравлической разгрузкой могут применяться везде, где требуется уравнивание осевых сил.

Использованная информация

1. Аналог А. Н.Михайлов и В.В.Малюшенко. Лопастные насосы. М.Машиностроение. 1977 (стр. 239, рис. 130).

2. Аналог. Источник тот же (стр. 236, рис. 127).

3. Прототип. Источник тот же (стр. 237, рис. 128).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 1999 |

|

RU2166131C2 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 2001 |

|

RU2197644C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 1991 |

|

RU2027911C1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО НАСОСА | 2003 |

|

RU2246044C1 |

| СТУПЕНЬ ЦЕНТРОБЕЖНОГО СКВАЖИННОГО НАСОСА | 2007 |

|

RU2367820C1 |

| НАПРАВЛЯЮЩИЙ АППАРАТ ЦЕНТРОБЕЖНОГО СКВАЖИННОГО НЕФТЯНОГО НАСОСА | 2006 |

|

RU2329407C2 |

| ГАЗОВЫЙ СЕПАРАТОР СКВАЖИННОГО ЦЕНТРОБЕЖНОГО НАСОСА | 1999 |

|

RU2162937C1 |

| ГОРИЗОНТАЛЬНЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2003 |

|

RU2246638C2 |

| НАПРАВЛЯЮЩИЙ АППАРАТ ЦЕНТРОБЕЖНОГО НАСОСА | 1997 |

|

RU2142069C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

Изобретение относится к насосостроению, в частности к многоступенчатым центробежным насосам для закачки воды в пласт на нефтяных промыслах, у которых рабочие колеса имеют лопатки треугольной формы. Насос состоит из корпуса, крышек, входного и выходного патрубков, вала. На вал насажены рабочие колеса, находящиеся между направляющим аппаратом и разделительным диском. В теле рабочего колеса, на участке расположения лопаток, согласно первому варианту выполнены наклонные каналы, а согласно второму варианту - радиальные каналы, сообщающие между собой пазухи рабочего колеса. Наклонные каналы расположены под острым углом к плоскости ведущего диска в направлении его вращения. Ось симметрии радиальных каналов выполнена выпуклой в сторону вращения рабочего колеса. Жидкость из пазухи между рабочим колесом и направляющим аппаратом, где давление больше, по наклонным или радиальным каналам перетекает в пазуху между рабочим колесом и разделительным диском, отчего давление там повышается, что в итоге приводит к управлению осевых сил, действующих на рабочее колесо. Это позволит снизить объемные потери и повысить КПД, упростить конструкцию и повысить надежность. 2 с.п.ф-лы. 8 ил.

| МИХАЙЛОВ А.К., МАЛЮШЕНКО В.В | |||

| Лопастные насосы | |||

| - М.: Машиностроение, 1977, с.237, рис.128 | |||

| Центробежный многоступенчатый насос | 1985 |

|

SU1506172A1 |

| Центробежный насос | 1988 |

|

SU1610085A1 |

| СПОСОБ ПРОКАТКИ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 426 ММ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ С ПОВЫШЕННЫМИ ТРЕБОВАНИЯМИ К УДАРНОЙ ВЯЗКОСТИ | 2012 |

|

RU2523396C1 |

| МЕХАНИЗИРОВАННАЯ ПЕРЕДВИЖНАЯ КРЕПЬ | 0 |

|

SU202042A1 |

Авторы

Даты

2001-04-27—Публикация

1999-05-17—Подача