Изобретение относится к области насосостроения, а именно к конструкциям рабочих колес центробежных насосов, преимущественно скважинных. Оно может быть использовано также в конструкциях центробежных компрессоров.

Известно рабочее колесо центробежного насоса, содержащее ведущий и ведомый диски и расположенные между ними лопатки, образующие рабочие каналы, скошенные в периферийной зоне в сторону нагнетания [1].

К недостаткам устройства относятся:

- малая универсальность для компоновки ступени насоса, т.е. подобные рабочие колеса компонуются в основном с направляющими аппаратами, имеющими только радиальные каналы;

- при выходе из каналов рабочего колеса жидкость закручивается в направлении от ведомого диска к ведущему. Это сопровождается ударами частиц жидкости между собой, что ведет к снижению напора.

Наиболее близким по технической сущности к предлагаемому является рабочее колесо центробежного насоса, включающее ведущий и ведомый диски и расположенные между ними клиновидные лопатки, имеющие выпуклую и вогнутую поверхности и вогнуто-выпуклую периферийную поверхность, причем последняя выполнена наклонной в сторону направления движения жидкости, а радиальные каналы, образованные смежными лопатками, соединены с клиновидной зоной, образованной выпукло-вогнутой периферийной поверхностью лопатки и наружной поверхностью рабочего колеса, и опорные подшипниковые кольца [2].

Недостатками устройства являются:

- наличие значительных неуравновешенных осевых сил, обусловленных в основном реактивными силами, имеющими место при наклонном выходе жидкости из каналов рабочего колеса, что, в свою очередь, снижает кпд;

- наличие интенсивного вихревого движения жидкости в направлении от ведомого к ведущему диску в клиновидной зоне канала, которое обусловлено тем, что элементарные участки лопатки клиновидной зоны канала воздействуют на набегающий на них поток в направлении, меняющемся от 0o до угла загиба дисков, что приводит к снижению напора и расхода.

Задачей изобретения является разработка конструкции рабочего колеса центробежного насоса, позволяющей повысить его технические характеристики (кпд и напор).

Указанная задача решается предлагаемым рабочим колесом центробежного насоса, включающим ведущий и ведомый диски и расположенные между ними клиновидные лопатки, имеющие выпуклую и вогнутую поверхности и вогнуто-выпуклую периферийную поверхность, причем последняя выполнена наклонной в сторону направления движения жидкости, а радиальные каналы, образованные смежными лопатками, соединены с клиновидной зоной, образованной выпукло-вогнутой периферийной поверхностью лопатки и наружной поверхностью рабочего колеса, и опорные подшипниковые кольца.

Новым является то, что угол наклона образующей лопатки, начиная с места сопряжения (пересечения) выпуклых поверхностей до периферии, выполнен постоянным и равен углу загиба периферийных участков ведущего и ведомого дисков; на боковой внешней стенке ведомого диска выполнено не менее двух открытых в сторону периферии выборок, каждая из которых образована выпуклой и вогнутой поверхностями, плавно сопряженными между собой за пределами опорного подшипникового кольца, причем диски рабочего колеса установлены относительно направляющих аппаратов с зазором 0,5-1,0 мм.

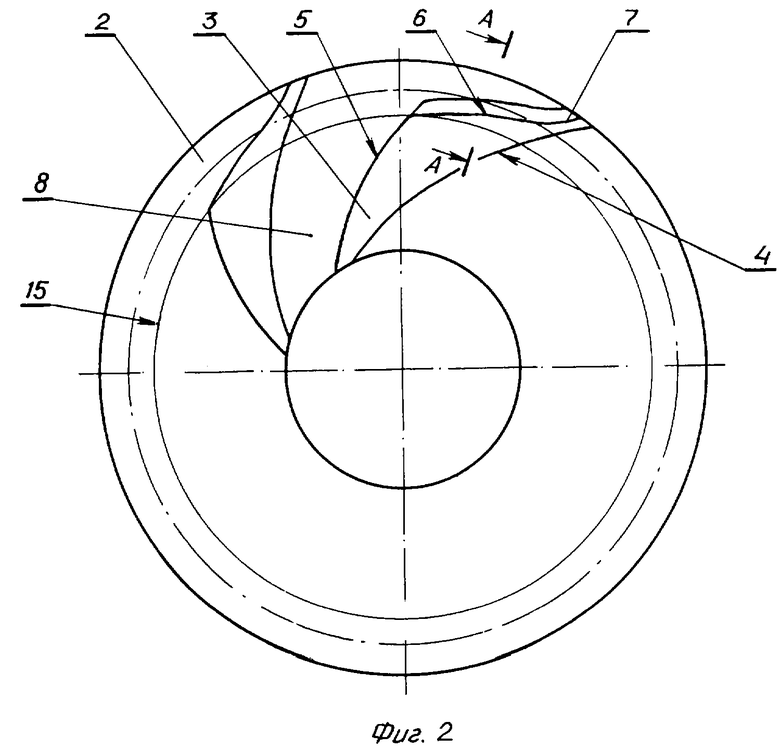

На фиг.1 изображен продольный разрез предлагаемого рабочего колеса центробежного насоса;

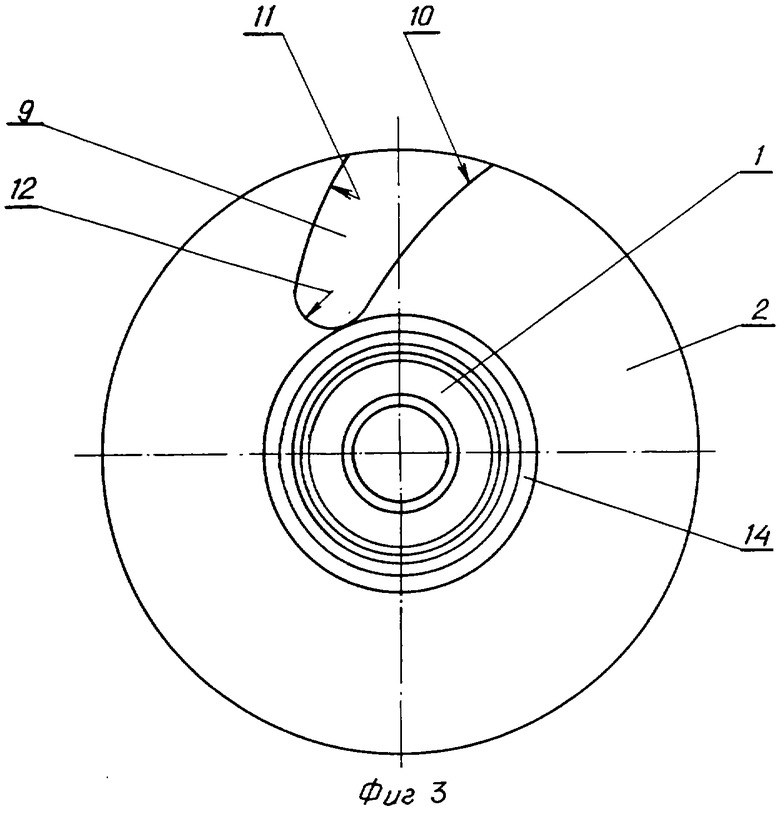

На фиг.2 - вид в плане на внутреннюю поверхность ведомого диска с лопатками;

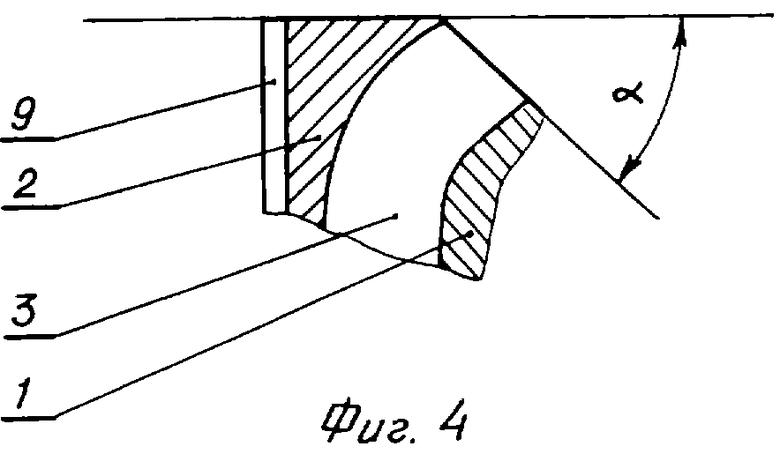

На фиг.3 - вид в плане на наружную поверхность ведомого диска со стороны входа жидкости;

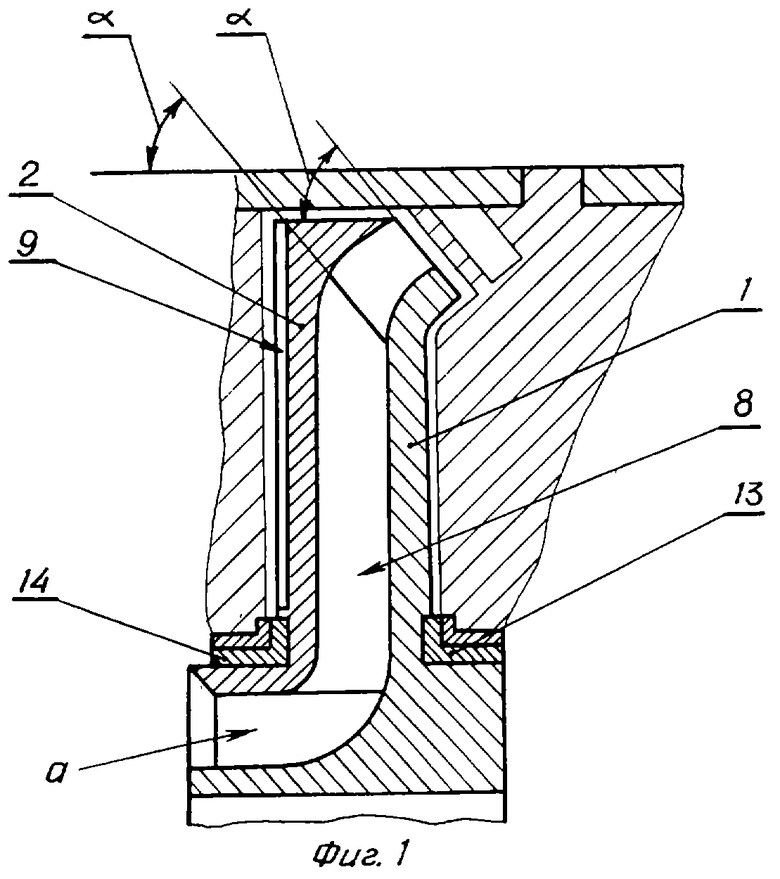

На фиг.4 - разрез по А-А фиг.2.

Рабочее колесо центробежного насоса (фиг.1) состоит из ведущего 1 и ведомого 2 дисков и клиновидных лопаток 3 (фиг.2), имеющих вогнутые 4 и выпуклые 5 поверхности, причем периферийная поверхность клиновидной лопатки 3, в свою очередь, имеет выпуклый 6 и вогнутый 7 участки. Радиальные каналы 8, расположенные между смежными клиновидными лопатками, соединены с клиновидной зоной, образованной выпукло-вогнутой периферийной поверхностью клиновидной лопатки 3 и наружной поверхностью рабочего колеса центробежного насоса. Периферийная поверхность клиновидной лопатки 3 выполнена наклонной в сторону направления движения жидкости, причем угол наклона от места сопряжения выпуклых поверхностей 5 и 6 постоянен до угла загиба периферийных участков дисков 1 и 2 (фиг.4). На боковой наружной стенке ведомого диска 2 выполнены выборки 9 (фиг.1 и 3), образованные выпуклой 10 и вогнутой 11 поверхностями, плавно сопряженными между собой поверхностью 12. Рабочее колесо центробежного насоса содержит опорные подшипниковые кольца 13 и 14 (фиг.1), которые установлены выступающими от внешних боковых стенок дисков на 0,5-1,0 мм. Эта величина зазора с учетом эксплуатационных и технологических требований является оптимальной. При превышении этой величины объем жидкости, заключенный в этом зазоре, находится в более интенсивном движении, на что расходуется дополнительная энергия.

Работает устройство следующим образом.

При вращении рабочего колеса центробежного насоса жидкость из полости "а" (фиг. 1) направляется в радиальные каналы 8. Когда жидкость доходит до сечения, образованного концентрической поверхностью 15 (фиг.2), часть ее направляется прямо к выходным окнам 16 и далее в направляющий аппарат, а другая часть поворачивает в клиновидную зону и оттуда выбрасывается в каналы направляющего аппарата перпендикулярно скошенной поверхности. При этом реактивная сила, действующая на рабочее колесо центробежного насоса в направлении ведомого диска 2, компенсируется дополнительным давлением на стенку этого диска, возникающим в пазухе 17 рабочего колеса со стороны ведомого диска от воздействия выпуклой поверхности 10 выборок 9 на жидкость, находящуюся в этой пазухе. Жидкость, проникающая из полости всасывания последующего рабочего колеса центробежного насоса в малый зазор (0,5-1,0 мм) между ведущим диском 1 и направляющим аппаратом, встречает в своем дальнейшем движении сопротивление. Жидкость, находящаяся в малом зазоре (0,5-1,0 мм) между ведомым диском 2 и предыдущим направляющим аппаратом, находится под воздействием выборок 9, и движение ее в полость всасывания рассматриваемого рабочего колеса центробежного насоса затруднено.

Предлагаемое устройство позволяет:

- повысить кпд за счет снижения потерь мощности на трение рабочего колеса центробежного насоса о направляющий аппарат вследствие гидравлического уравновешивания осевых сил благодаря выполнению на внешней боковой стенке ведомого диска выборок, открытых в сторону периферии;

- повысить напор вследствие снижения интенсивности вихря в клиновидной зоне канала, направленного от ведомого диска к ведущему благодаря тому, что образующая лопатки клиновидной зоны от начала до периферии сохраняет одинаковый (постоянный) наклон, что позволяет элементарным участкам лопатки клиновидной зоны воздействовать на набегающий поток в одном (постоянном) направлении от своего начала до периферии (выхода).

Источники информации

1. Авторское свидетельство СССР 1707269, кл. F 04 D 29/22, 23.12.92.

2. Патент РФ 2142579, кл. F 04 D 29/22, 10.12.99.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 1997 |

|

RU2142579C1 |

| РАБОЧЕЕ КОЛЕСО СКВАЖИННОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2007 |

|

RU2367824C1 |

| МОДУЛЬ-СЕКЦИЯ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2000 |

|

RU2186251C2 |

| РАБОЧЕЕ КОЛЕСО СКВАЖИННОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2006 |

|

RU2329406C2 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО МНОГОСТУПЕНЧАТОГО НАСОСА | 2001 |

|

RU2196257C2 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО МНОГОСТУПЕНЧАТОГО НАСОСА | 2001 |

|

RU2196256C2 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО МНОГОСТУПЕНЧАТОГО НАСОСА | 2001 |

|

RU2196255C2 |

| НАПРАВЛЯЮЩИЙ АППАРАТ ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2215910C1 |

| СТУПЕНЬ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2001 |

|

RU2192561C1 |

| СТУПЕНЬ СКВАЖИННОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2001 |

|

RU2196252C2 |

Изобретение относится к насосостроению, а именно к конструкциям рабочих колес центробежных насосов, преимущественно скважинных, и компрессоров. Рабочее колесо центробежного насоса включает ведущий и ведомый диски и расположенные между ними клиновидные лопатки. Лопатки имеют выпуклую и вогнутую поверхности и вогнуто-выпуклую периферийную поверхность. Последняя выполнена наклонной в сторону направления движения жидкости. Радиальные каналы, расположенные между смежными лопатками, соединены с клиновидной зоной, образованной вогнуто-выпуклой периферийной поверхностью лопатки и наружной поверхностью рабочего колеса центробежного насоса. Угол наклона образующей лопатки, начиная с места сопряжения выпуклых поверхностей до периферии, выполнен постоянным и равен углу загиба периферийных участков ведущего и ведомого дисков. На боковой внешней стенке ведомого диска выполнено не менее двух открытых в сторону периферии выборок, каждая из которых образована выпуклой и вогнутой поверхностями, плавно сопряженными между собой за пределами опорного подшипникового кольца. Диски рабочего колеса установлены относительно направляющих аппаратов с зазором 0,5-1,0 мм. Изобретение направлено на повышение кпд и напора. 4 ил.

Рабочее колесо центробежного насоса, включающее ведущий и ведомый диски и расположенные между ними клиновидные лопатки, имеющие выпуклую и вогнутую поверхности и вогнуто-выпуклую периферийную поверхность, причем последняя выполнена наклонной в сторону направления движения жидкости, радиальные каналы, расположенные между смежными лопатками, соединены с клиновидной зоной, образованной вогнуто-выпуклой периферийной поверхностью лопатки и наружной поверхностью рабочего колеса центробежного насоса, и опорные подшипниковые кольца, отличающееся тем, что угол наклона образующей лопатки, начиная с места сопряжения выпуклых поверхностей до периферии, выполнен постоянным и равен углу загиба периферийных участков ведущего и ведомого дисков, на боковой внешней стенке ведомого диска выполнено не менее двух открытых в сторону периферии выборок, каждая из которых образована выпуклой и вогнутой поверхностями, плавно сопряженными между собой за пределами опорного подшипникового кольца, причем диски рабочего колеса центробежного насоса установлены относительно направляющих аппаратов с зазором 0,5-1,0 мм.

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 1997 |

|

RU2142579C1 |

| Рабочее колесо центробежного насоса | 1989 |

|

SU1707269A2 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| US 4278399 А, 14.07.1981 | |||

| Способ получения производных бензопирана или их солей | 1978 |

|

SU741797A3 |

Авторы

Даты

2003-01-27—Публикация

2001-07-30—Подача