Изобретение относится к области очистки окружающей среды, в частности к материалам для сбора нефти и нефтепродуктов, способам его получения и использования.

Оно может быть использовано для сбора и удаления нефти и нефтепродуктов с поверхности воды и грунта при ликвидации аварийных разливов, в качестве материала фильтрующей загрузки очистных фильтрующих установок для очистки нефтесодержащих сточных вод и промышленных стоков, а также в фильтрах для улавливания паров нефтепродуктов из воздуха.

Загрязнение окружающей среды нефтью в результате аварийных разливов в последнее время принимает катастрофические масштабы, в связи с ростом ее добычи, транспортировки и переработки, загрязнению подвергаются все большее число водоемов и площадей почвы. При создании эффективных методов и средств борьбы с нефтяными загрязнениями, наряду с задачей по очистке воды и грунта, встает задача по сохранению разлитого продукта для дальнейшего его использования и переработки.

В настоящее время для ликвидации аварийных разливов нефти используют нефтесборщики или скиммеры - механические средства, основанные на центробежном принципе собирающие нефть на ограниченном бонами водном пространстве. Однако эти меры недостаточно эффективны для сбора небольших количеств разлитой нефти.

Наиболее быстрым и дешевым способом борьбы с проливами больших количеств нефти и нефтепродуктов является ее выжигание. Однако выделение при сгорании огромного количества токсичных и канцерогенных продуктов сгорания сводит к минимуму возможность практического использования данного метода вблизи населенных пунктов и промышленных объектов. При этом нефть не утилизируется, что приводит к большим материальным потерям.

Наиболее эффективным и доступным способом быстрого сбора нефти при аварийных разливах является использование различных сорбентов - материалов, образующих за счет процессов сорбции агломераты при контакте с нефтью. Основные требования, предъявляемые к сорбентам: нетоксичность, эффективность, дешевизна, плавучесть, способность к многократному использованию, легкость утилизации. Важной характеристикой сорбента является плавучесть, т.к. в случае потопления нефтяных агломератов загрязняется дно водоема.

В качестве сорбентов используют самые различные материалы как природные, так и синтетические.

Широкое распространение находят сорбенты на растительной и минеральной основе, такие как торф, опилки, кора, древесная мука и т.д., а также перлит, керамзит, вермикулит. Эти вещества достаточно дешевы и доступны, однако их поглотительная способность невелика, кроме того, имеет место потопляемость агломератов с нефтью.

В качестве сорбентов нефти применяются синтетические материалы, например поливинилхлорид, полипропилен, а также природные и синтетические каучуки и резины, выполненные в виде порошка, волокнистого субстрата, а также различных пенопластов,

Известен способ удаления нефти с поверхности водоемов путем нанесения на загрязненную нефтью поверхность воды гидрофобного порошка макропористого полимера полимеризованного метакрилата (патент США N 5135660). При контакте с нефтью поверхность полимеризованного метакрилата активно сорбирует нефть, за счет ее сродства к собираемому материалу (силы Ван-дер-Ваальса), которая прочно удерживается в макропорах.

Однако при регенерации нефти путем отжима отделяется только часть нефти, а более полное ее выделение методом экстракции затрудняет повторное использование данного материала в экстремальных условиях. Кроме того, невысокая нефтеемкость и невозможность повторного использования дают основания для поиска более эффективных сорбирующих материалов.

Наиболее перспективными в этой области являются нетканые волокнистые материалы, выполненные из искусственных и синтетических волокон.

С целью повышения плавучести и эффективности волокнистых сорбирующих материалов применяют специальную обработку - гидрофобизацию - нанесение на поверхность материалов тонкой пленки водоотталкивающих веществ. Сорбент, покрытый таким слоем, приобретает гидрофобные свойства и сродство к нефтепродукту.

В качестве гидрофобизаторов используют высокомолекулярные жирные кислоты, оксиэтилированные спирты жирных кислот, алкиловые эфиры многоатомных спиртов и другие поверхностно активные вещества.

Как правило, нанесение на поверхность волокон поверхностно-активного гидрофобизирующего вещества заключается в растворении его легколетучими растворителями (бензин, нефрас, уайт-спирит, хлороформ и др.) и получении раствора заданной концентрации, после чего в раствор помещают сорбирующий материал и выдерживают при комнатной температуре в течении 2-3 часов.

После выдержки пропитанный волокнистый материал вынимают из емкости с растворителем, дают стечь избытку растворителя, затем подвергают вакуумной сушке для удаления остатков растворителя. Высушенный образец материала взвешивают и количественно определяют содержание активного вещества в сорбенте.

Однако в связи с повышенной пожароопасностью данного технологического процесса, нанесения активного вещества на волокнистый материал, производство сорбентов по данной технологии не может быть организовано на предприятиях текстильной промышленности и он может производиться на заводах по производству порохов или нефтехимических комбинатах, имеющих соответствующее оборудование, включающее рекуперационные и другие аппараты для улавливания и повторного применения растворителя. Кроме того, модифицированный таким образом материал требует еще и периодической активации гидрофобизирующего покрытия т. к. в процессе многократной регенерации активный слой со временем смывается.

Известен также нефтесорбирующий мат (см. патент США N 4107051), состоящий из нескольких кусков растянутой фибрилированной полимерной пленки, собранной в единую объемную, упругую структуру, в которой куски пленки наложены друг на друга таким образом, что отверстия между ними образуют сеть междоузлий, в которых нефть может проникать и там задерживаться. Фибрилированная пленка - это пленка, образованная с большим числом параллельных надрезов, расположенных близко друг к другу по оси, перпендикулярной к направлению надрезов и разнесенных вдоль продольной оси так, чтобы получилась единая структура, которую можно растянуть, т.е. вытянуть поперек надрезов и получить легкую сетеобразную структуру.

Полученную таким образом фибрилированную пленку используют в растянутом виде, когда ширина пленки в поперечном направлении, по меньшей мере, вдвое превышает ее ширину в поперечном направлении до фибрилирования. Растянутые куски фибрилированной пленки накладывают друг на друга в стопку и скрепляют. При этом образуется объемная структура низкой плотности с высоким объемом пор. Фибрилированные пленки, изготавливают из полиолефинов (полиэтилен, полипропилен, полистирол), обладающих хорошими олеофильными свойствами, но можно также использовать и другие полимеры: полиэфиры, поливиниловый спирт и нейлон.

Однако сорбент, изготовленный таким образом, имеет недостаточно высокую нефтеемкость (10-15 г/г), а после каждого отжима фибрилированные пленки укладываются, уплощаются и слипаются между собой, уменьшая свободные пространства ячеек. Таким образом, после каждого последующего отжима нефтеемкость сорбента резко снижается. Кроме того, использование для изготовления пленки полиолефиновых полимеров не дает возможности использовать сорбент при отрицательных температурах, так как этот материал становится хрупким.

Задачей настоящего изобретения является создание такого сорбирующего материала для сбора нефти и нефтепродуктов, а также способа его получения и использования, который бы обладал высокой нефтеемкостью в широком диапазоне положительных и отрицательных температур при многократном его использовании.

Эта задача решается тем, что сорбирующий материал для сбора нефти и нефтепродуктов с твердых, жидких и газообразных сред, изготавливается в виде полимерного полотна, которое, согласно изобретению, представляет собой нетканое полотно, выполненное из любых гидрофобных и/или гидрофобизированных полимерных волокон, скрепленных между собой и имеет объемную плотность от около 0,01 до около 0,06 г/cм3. Это обеспечивает высокую нефтеемкость и высокую эффективность при многократном регенирировании.

Возможно, чтобы места соединения волокон были покрыты гидрофобизирующей пленкой из полимерного материала, скрепляющего эти волокна между собой. Это обеспечивает механическую прочность сорбирующего материала, необходимую при многократном отжиме поглощенной нефти, а также оказывает гидрофобизирующее действие на волокна из полимеров, молекулы которых содержат полярные функциональные группы. Целесообразно, полимерные волокна скреплять между собой путем введения в волокнистый субстрат гидрофобизирующего состава, выполненного на основе водных дисперсий по меньшей мере одного синтетического латекса, причем содержание сухого остатка его на волокне после сушки может составлять от 3 до 15% весовых. Это обеспечивает прочность скрепления волокон по всей структуре нетканого полотна, а также обеспечивает упругость и деформируемость нетканого материала в местах скрепления волокон и на их поверхности. При наличии в составе полимерного волокна, по меньшей мере, около 10% весовых легкоплавких полиолефиновых волокон, скрепление волокон между собой можно также осуществлять путем термической обработки при температуре плавления от около + 120oC до около +160oC. Это придают дополнительную прочность волокнистой структуре и обеспечивает надежное сцепление волокон за счет их подплавления.

Полимерному полотну целесообразно придать гофрированную структуру, при этом, чем больше толщина полимерного полотна, тем больше будет высота гофр. Это значительно увеличивает нефтеемкость сорбирующего материала и облегчает нефтеотдачу при регенерации.

Полимерное полотно, согласно изобретению, может быть снабжено упрочняющей сеткой, расположенной, по меньшей мере, с одной стороны этого полотна и скрепленной с ним. Это дает возможность значительно увеличить износостойкость полимерного полотна.

Эта задача решается также тем, что в способе изготовления материала для сбора нефти и нефтепродуктов с жидких, твердых и из газообразных сред, заключающемся в том, что из полимерного волокнистого субстрата формируют холст любым известным способом, в котором волокна скрепляют между собой, получая нетканое полимерное полотно, в качестве полимерных волокон используют любые гидрофобные и/или гидрофобизированные волокна, а вес волокнистого субстрата устанавливают в пределах от около 200 до около 600 г на 1 м2.

При изготовлении патентуемого сорбирующего материала, предназначенного для использования в широком диапазоне температур, целесообразно формировать холст из смеси 10% -30% полиолефиновых волокон (полиэтилен, полипропилен, полистирол) и 70% - 90% любых других полимерных волокон, а при изготовлении патентуемого сорбирующего материала, предназначенного для использования только в положительном диапазоне температур допускается гидрофобные полиолефиновые волокна брать в количестве от около 10% до около 100% от общей массы.

При наличии в составе волокнистого субстрата, по меньшей мере, около 10% весовых легкоплавких полиолефиновых волокон (полипропилена или др.), скрепление волокон между собой целесообразно осуществлять также путем термической обработки при температуре их размягчения и плавления от около +120oC до около +160oC.

При этом легкоплавкие волокна обволакивают более тугоплавкие волокна (например полиэфирные) тонкой полимерной пленкой, которая после застывания образует прочное сцепление волокон между собой. Это придает материалу дополнительную прочность и обеспечивает скрепление волокон за счет подплавления полиолефинов.

Выполнение этих условий дает возможность получить сорбирующие материалы, не меняющие своих физико-химических свойств и эксплуатационных характеристик в широком диапазоне температур при многократной их регенерации.

Далее изобретение поясняется конкретными примерами его выполнения и прилагаемыми чертежами, на которых:

фиг. 1 изображает общий вид полимерного полотна; полученного из заявляемого сорбирующего материала, согласно изобретению;

фиг. 2 изображает часть полимерного полотна (в общем виде), полученного согласно изобретению;

фиг. 3 схематично изображает полимерное полотно, полученное согласно патентуемому изобретению в поперечном разрезе;

фиг. 4 схематично изображает общий вид гофрированного полимерного полотна, полученного согласно патентуемому изобретению;

фиг. 5 схематично изображает поперечный разрез гофрированного полимерного полотна, полученного согласно патентуемому изобретению;

фиг. 6а и 6б изображают в общем виде устройства для сбора нефти и нефтепродуктов с помощью заявляемого материала с поверхности воды согласно изобретению.

фиг. 7а и 7б изображают в общем виде устройства для сбора нефти и нефтепродуктов с помощью заявляемого материала с поверхности земли.

Патентуемый материал для сбора нефти и нефтепродуктов представляет собой нетканое полимерное полотно 1 (фиг. 1), выполненное из волокнистого субстрата, состоящего из любых гидрофобных и/или гидрофобизированных полимерных волокон 2 (фиг. 2, 3), скрепленных между собой тонкой гидрофобизирующей пленкой 3.

Скрепленные между собой волокна 2 образуют упругий, объемный волокнистый каркас, содержащий в межволоконных пространствах незамкнутую, лабиринтообразную систему капиллярных полостей 4, в которые нефть и нефтепродукты могут проникать и там оставаться. Для различных нефтей и нефтепродуктов с широким диапазоном вязкостей оптимальной является объемная плотность сорбирующего материала в пределах от 0,01 г/cм3 до 0,06 г/cм3. При этом обеспечивается необходимое количество и размер межволоконных капиллярных полостей 4, в которых удерживание поглощенной нефти или нефтепродуктов на волокнистом материале основано не только на их сродстве друг к другу, но и обеспечивается за счет адгезии и капиллярного эффекта.

Объемная плотность нетканого полотна 1 менее 0,01 г/cм3 не обеспечивает условия максимальной нефтеемкости т.к. межволоконные полости 4 будут слишком большие и волокнистый каркас не будет в состоянии удержать проникшую внутрь массу нефти и удерживать ее там только за счет межмолекулярного сцепления (сил Ван-дер-Ваальса). При этом основная масса нефти, проникшая в поры за счет капиллярного эффекта, будет выливаться при подъеме под действием сил собственной тяжести.

Объемная плотность нетканого полотна 1 свыше 0,06 г/cм3. приводит к уменьшению межволоконных полостей 4 до такой степени, что нефтепродукты, особенно высоковязкие, не в состоянии будут заполнить их за счет сил адгезии и капиллярного эффекта, что также приведет к снижению нефтеемкости сорбирующего материала. Оптимальное соотношение действия сорбционных и адгезионных сил достигается при объемной плотности от 0,01 до 0,06, причем с уменьшением молекулярной массы поглощаемого углеводорода, объемная плотность сорбирующего материала должна повышаться.

Волокнистый сорбирующий материал 1, выполненный из гидрофобных полиолефиновых волокон 2 (полиэтилен, полипропилен и др.), обладает высокой гидрофобностью, не смачивается водой и хорошо сорбирует на своей поверхности нефть и нефтепродукты.

Однако при отрицательных температурах гидрофобные полиолефиновые волокна 2 становятся хрупкими, что значительно снижает механическую прочность полотна 1 и существенно усложняет процесс отжима.

Для решения этой проблемы используют смесевые композиции волокон 2, где наряду с гидрофобными полиолефинами используют любые другие термостойкие волокна из полимеров, в молекулярной цепи которых имеются полярные функциональные группы, такие как полиэфир, полиамид, полиакриламид и др. Это обстоятельство повышает термостойкость сорбирующего материала, но снижает его гидрофобность (или повышает гигроскопичность).

В качестве гидрофобизирующего компонента применяют связующее, используемое при производстве нетканых материалов для скрепления волокон 2 на основе любых известных искусственных и синтетических карбоксилатных латексов. Это водные коллоидные дисперсии синтетических полимеров, полученные либо путем эмульсионной сополимеризации, либо диспергированием в воде, содержащей поверхностно-активные вещества, растворов твердых неэмульсионных каучуков (бутадиеновые, бутадиенстирольный, изопреновые и др.).

Основными по объему производства и распространенности применения являются бутадиенстирольные синтетические латексы, представляющие собой водную дисперсию сополимера бутадиена, стирола и метакриловой кислоты, распределенной преимущественно в поверхностных слоях латексных частиц. Они обладают хорошими адгезионными свойствами к полимерам, содержащим полярные функциональные группы, а также и высокими физико-механическими показателями, такими как высокая эластичность, сопротивление раздиру, морозоустойчивость, атмосферостойкость.

После высыхания на поверхности волокна 2 образуется прочная, эластичная пленка 3, которая обладает высокой адгезией к полярным субстратам. Скрепляя их между собой, она одновременно, повышает их гидрофобность. Отсутствие двойных связей в основной цепи полимера определяет высокую устойчивость пленок 3 из этих латексов к различным видам старения, а наличие полярных групп к масло- и бензостойкости.

При смачивании волокон 2 нефтью или нефтепродуктом происходит их проникновение в материал в виде жидкой фазы, причем действующими силами здесь являются капиллярные силы, поскольку нефть, обладающая поверхностным натяжением, образует определенный краевой угол с веществом, из которого состоит стенка капилляра. Ввиду того, что неполярные углеводороды имеют более низкое поверхностное натяжение, чем полярная вода, практически любая твердая поверхность будет быстрее смачиваться нефтепродуктами, чем водой. Для степени и кинетики смачивания существенное значение имеет количество и распределение в волокнистой основе тонкой пленки 3 гидрофобизирующего полимера, дисперсией которого велось скрепление волокон 2.

Поглощение нефти сорбирующим материалом, например, с поверхности воды, происходит следующим образом. Патентуемый материал в виде полотна 1 помещают на поверхность разлитой на воду нефти. Гидрофобные волокна 2 с нанесенной скрепляющей и гидрофобизирующей пленкой 3 нижнего слоя сорбирующего полотна 1 смачиваются нефтью. Межволоконные полости 4 заполняются нефтью, которая, в свою очередь, начинает смачивать свободные от нефти верхние слои гидрофобных и/или гидрофобизированных волокон 2, в силу сродства. Нефть поднимается вверх в результате капиллярного эффекта, увлекая за собой все новые и новые порции нефти с поверхности воды. При этом не происходит смачивания самого материала водой.

Полимерное полотно 1 патентуемого сорбирующего материала может быть сформировано в единую гофрированную структуру (фиг. 4), типа гофр 5 или "гармошки", при которой дополнительно создаются еще более емкие внутренние полости 6, образованные самими гофрами 5 волокнистого полотна 1. При заполнении нефтью, дополнительные внутренние полости 6 прочно удерживают нефть, не давая ей вытекать в момент подъема полотна 1 с поверхности воды и, в то же время, легко отдают ее даже при слабом силовом воздействии отжимом. При гофрированной структуре (фиг. 4, 5) полимерного полотна 1 значительно увеличивается его нефтеемкость за счет адгеэии нефти на волокнистом субстрате, в капиллярных межволоконных полостях 4 и внутренних полостях гофр 6, тогда как при простом холстообразовании основную часть емкости сорбента обеспечивает собственно эффект сорбции, основанный на сродстве материала волокна 2 и нефти друг к другу (силы Ван-дер-Ваальса). Доля сорбционной емкости снижается с увеличением размеров межволоконных полостей 4, т.е. с уменьшением объемной плотности. Для отделения адсорбированной на волокне 2 нефти потребуется гораздо большее усилие, чем для отделения нефти, скопившейся в межпоровых пространствах и удерживаемой за счет сил адгезии и капиллярного эффекта.

Для укрепления полимерного полотна 1 и улучшения его механической прочности и износостойкости сорбирующий материал упрочняют полимерной сеткой 7 и скрепляют с ней. Сетку 7 можно расположить с одной, либо с обеих сторон полимерного полотна 1. Так например, при сборе нефти с поверхности воды, когда полотно 1 подвергается многократному механическому воздействию при отжиме, целесообразно укрепить полотно 1 упрочняющей сеткой 7 с двух сторон, как показано на фиг. 4 и фиг. 5. При сборе нефти с поверхности грунта с помощью валков 8 (фиг. 6а, 6б), полотно 1 целесообразно укреплять только с одной стороны, поскольку другая сторона полотна 1 является нерабочей. При использовании сорбирующего материала в режиме фильтрации, например улавливании нефтепродуктов из жидких и газообразных сред (на фиг. не показано), упрочнение материала, т. е. использование упрочняющей сетки 7, вовсе не обязательно.

Процентный состав смесевой композиции определяется исходя из конкретных задач и условий эксплуатации сорбента. При создании сорбирующего материала для работы в положительном диапазоне температур можно использовать полиолефиновые волокна до 100% весовых. Для условий работы сорбента в Северных регионах в отрицательном диапазоне температур целесообразно использовать композиции, содержащие до 30% полиолефиновых волокон, так как увеличение их весовой доли в общей массе волокнистого материала приводит к повышению его хрупкости при отрицательных температурах.

Сорбирующий материал, предназначенный для работ в широком диапазоне температур, например ±30oC, может состоять из смесевой композиции полимерных волокон, содержащей от около 10% до около 30% весовых полиолефиновых волокон (полипропилен, полиэтилен, полистирол), причем содержание их менее 10% не позволит достаточно эффективно осуществить термофиксацию волокон за счет подплавления полиолефинов (Тплавления = +120oC +160oC). Содержание полиолефиновых волокон свыше 30% приведет к повышению хрупкости его при отрицательных температурах и тем самым затруднит операцию отжима.

Толщина полимерного сорбирующего материала может меняться в зависимости от конкретных условий его использования и может составлять от около 0,3 см до около 5,0 см. Сорбирующий материал толщиной менее 0,3 см не будет обладать достаточной механической прочностью при многократном отжиме. Выпуск материала толщиной более 5 см может быть ограничен технологическими возможностями оборудования.

При гофрированной структуре полимерного сорбирующего материала, формирование и расположение гофр может регулироваться специальным устройством. При этом, чем больше толщина полимерного материала, тем больше высота гофр. При использовании упрочняющей сетки толщина полимерного сорбирующего материала будет складываться из толщины собственно сорбирующего полотна и толщины одного или двух слоев упрочняющей сетки.

Далее описание заявляемого изобретения подробно поясняется примерами его выполнения и таблицами, подтверждающими его техническую эффективность.

Пример 1. Смесь из полимерных волокон, состоящая из 30% полипропилена, 35% полиэфира и 35% полиамида, сформированная в нетканое полотно с различной объемной плотностью, скрепляется с помощью синтетического латекса (водная дисперсия синтетического карбоксилированного каучука полиизобутилена) подвергается термообработке при температуре его полимеризации 160oC.

Образцы сорбирующего материала взвешивают и помещают на поверхность воды с разлитой нефтью. Поглощение нефти с поверхности воды наблюдают в течении 1-2 минут при t = 23oC до полного насыщения образца. Затем излишкам нефти дают стечь, образец взвешивают и определяют нефтеемкость по отношению веса поглощенной нефти к весу сухого образца. Данные приведены в таблице 1.

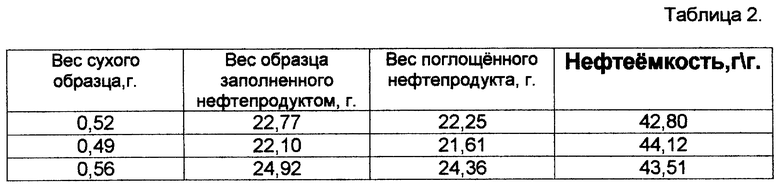

Пример 2.

Смесь из полимерных волокон состоящая из 30% полипропилена и 70% полиэфира сформированная в гофрированное нетканое полотно с объемной плотностью 0,022 г/cм3, высота гофр составляет 2 см. Затем накладывают тонкую упрочняющую сетку и скрепляют ее с полимерным полотном путем термической обработки при температуре +120 - +160oC.

Образцы полученного сорбирующего материала взвешивают и помещают на поверхность воды с разлитым индустриальным маслом. В воду помещают куски льда при этом tводы = +4oC. Поглощение масла наблюдается в течение 2-2,5 минут до полного насыщения образца. Затем образец взвешивают и определяют нефтеемкость по отношению веса поглощенной нефти к весу сухого образца. Данные приведены в таблице 2.

Патентуемый материал, согласно заявляемому способу, изготавливают в виде нетканого полотна из любых гидрофобных полимерных волокон 2, сформированных в холст и скрепленных между собой любым известным способом. В качестве волокон 2 могут использоваться полиолефиновые полимерные волокна (полиэтилен, полипропилен, полистирол) а также волокна, содержащие полярные функциональные группы (полиэфир полиамид и т.д.). Используют также смесевые композиции, сочетая полиолефиновые волокна с другими полимерными волокнами. При формировании слоя волокнистого субстрата из полимерных волокон 2 или смеси полимерных волокон 2 количество волокнистого субстрата на 1 м2 определяется по весу и составляет от около 200 г до около 600 г. При этом достигается объемная плотность от 0,01 до 0,06 г/см, что соответствует значению, обеспечивающему максимальную нефтеемкость и эффективность использования.

Скрепление волокон 2 между собой осуществляют путем введения в волокнистую структуру любым известным способом жидкого связующего водной дисперсии, по меньшей мере, одного синтетического латекса. При этом одновременно происходит скрепление и гидрофобизация волокон 2, содержащих полярные функциональные группы, а также повышается общая гидрофобность полотна 1 и его плавучесть.

Нанесение связующего осуществляют путем разбрызгивания через форсунки разбавленной до рабочей концентрации водной дисперсии синтетических латексов с последующей вакуумной сушкой, при которой происходит проникновение нанесенного на поверхность слоя связующего по межпоровым пространствам вглубь волокнистой структуры (не показано).

При этом водную дисперсию синтетического латекса, полученного от изготовителя, разводят водой до концентрации от около 3% весовых до около 30% весовых. Разведение дисперсии до концентрации ниже 3% приведет к увеличению времени сушки нетканого полотна, а образовавшаяся после сушки пленка 3 становиться настолько тонкой, что не обеспечивает достаточной прочности сцепления волокон 2. При недостаточно равномерном ее нанесении не обеспечивается гидрофобизация полярных групп волокон 2.

При разведении латексной дисперсии до концентрации свыше 30% весовых получают неоправданное расходование ценного материала латекса, когда увеличение толщины полимерной пленки 3 не приводит к улучшению физико-химических и эксплутационных показателей материала.

Каучуковые связующие можно наносить также в виде вспененных латексов. Использование связующего в виде стабильной текучей пены позволяет не только повысить гидрофобность материала, но и улучшить его деформационные свойства и упругость за счет формирования более рационального покрытия волокон 2 при экономном расходовании связующего.

Температуру сушки полотна выбирают в зависимости от химического состава полимера латекса. Она не должна превышать температуры его полимеризации.

Если температура сушки будет ниже температуры полимеризации, то пленкообразования не произойдет, сухой остаток на волокне 2 не будет скреплять волокна между собой, и холст не будет прочным. Гидрофобизация также не произойдет, так как не будет обеспечено равномерное покрытие волокна 2 пленкой 5. При температуре сушки выше температуры полимеризации, заполимеризовавшаяся пленка полимера разрушится под действием температуры, и вновь не будет достигнут желаемый результат.

Поскольку сорбирующий материал в процессе использования претерпевает многократные физические воздействия и основной эксплуатационной характеристикой его является прочность, скрепление волокон 2 осуществляют не только с помощью связующего на основе искусственных или синтетических латексов, но и дополнительно, путем термофиксации при температуре плавления полиолефиновых волокон (120 -160oC). Температура плавления других полимерных волокон, входящих в состав полотна (например полиэфирных) - выше 200oC. При температуре ниже 120oC полиолефиновые волокна 2 размягчаются, но не образуется достаточно тонкой полимерной пленки, которая бы обволакивала места соединения волокон и прочно скрепляла бы их при застывании, а при температуре выше 160oC начинается термодеструкция полиолефинов, что приводит к снижению механической прочности мест скрепления волокон.

Использование полимерного сорбирующего материала осуществляют в следующих основных случаях:

- сбор нефти с поверхности воды;

- сбор нефти с поверхности грунта;

- сбор нефти и н/пр. в режиме фильтрации из воды

- сбор нефти и н/пр. в режиме фильтрации из воздуха.

Сбор нефти с поверхности воды можно осуществлять путем накладывания на загрязненную водную поверхность пластин из патентуемого материала. При этом поглощение нефти происходит в течении 2-3 минут.

Время поглощения увеличивается с увеличением толщины полотна 1. При этом 1 кг сорбирующего материла за 10-15 циклов может собрать около 500-700 кг нефти. Отжим собранной нефти осуществляют любым известным способом, например с помощью отжимного устройства типа резиновых валков, прессом или центрифугированием (на фиг. не показано).

Сбор нефти с поверхности воды (фиг. 6а, 6б), например, можно осуществлять с помощью специального плавсредства 9 (фиг. 6а) типа "плотик", оснащенного пластинами полимерного сорбирующего материала уложенного в пакет 10 объемом около 1 м3. Такой "плотик" может быть снабжен сигнальным устройством 11, подающим сигнал в случае полного насыщения всего объема полимерного сорбирующего материала нефтью, а это может составлять около 1 т нефти. Такие плавсредства 9, запущенные в Мировой Океан, могут сорбировать плавающую на поверхности воды нефть. Специально оснащенные траулеры нефтесборщики подбирают "плотики", поднимают их на борт, отжимают собранную нефть и опускают "плотик" снова на воду. При насыщении нефтью "плотик" частично погружается в воду, оставаясь при этом на плаву (фиг. 6б).

Сбор и удаление нефти и нефтепродуктов с любой твердой поверхности и в том числе с поверхности грунта осуществляют как методом простого расстилания, "типа промокашки", патентуемого полотна 1 на загрязненной поверхности, так и с помощью валков 8 (фиг. 7а, 7б) с нанесенным на их рабочую поверхность полимерным сорбирующим материалом в один или два слоя. Размер валков 8 может быть различный, в зависимости от масштабов разлива.

При незначительных разливах нефтепродуктов (смазочные масла, бензин, топливо и пр.) в цеху на поверхности станка на полу и т.д. можно пользоваться ручным средством типа молярного валика (не показано), обернутого сорбирующим полимерным материалом. Отжим нефтепродуктов производят после длительного пользования при значительном насыщении ими сорбирующего полотна 1. При разливах нефтепродуктов на грунт на асфальт или на пол в больших цехах сбор нефтепродуктов можно осуществлять с помощью малого технического средства - валка 8 (фиг. 7а) обернутого одним-двумя слоями сорбирующего материала. Отжим его также осуществляют механическим путем.

Большие пространства грунта, залитые толстым слоем нефти, целесообразно убирать мощным техническим средством (фиг. 7б), оснащенным вакуумным насосом 12, цистерной 13 для сбора нефти. Сорбирующий материал наносят в несколько слоев на вращающийся вал 14 (либо каток) полый внутри, присоединенный шлангом 15 к вакуумному насосу 12, которым нефть изнутри вала 8 (либо катка) через перфорированную подложку отсасывается из волокнистого материала и закачивается в нефтесборник (цистерну) 13.

Регенерацию сорбента можно осуществлять методом отжима через валки или прессом, а также вакуумированием с отсосом нефти в специальные емкости, центрифугированием, экстракцией.

Помимо сбора разлитой нефти и нефтепродуктов, а также других неполярных и малополярных жидкостей возможно применение патентуемого сорбирующего материала в качестве поглотителя паров углеводородов и углеводородных газов для вентиляционных систем и продуктохранилищ нефтехимических и нефтеперерабатывающих производств, что позволяет значительно улучшить экологическую обстановку вблизи предприятий. Кроме того, патентуемый сорбирующий материал может с успехом применяться в качестве сменной основы фильтров для удаления нефтепродуктов из промышленных и сточных вод.

Заявляемый сорбирующий материал позволяет эффективно и быстро собрать с любой твердой и жидкой поверхности аварийные разливы нефти и любых нефтепродуктов. Исключительным качеством патентуемого материала является его способность полностью возвращать собранные нефтепродукты, при этом сам материал почти не подвергается существенным изменениям. Вышеуказанные свойства, а именно - быстрое и эффективное впитывание масляных загрязнений и высокая отдача их при отжиме, а также многократное использование, выводят патентуемый материал в лидирующее положение среди всех известных в настоящее время материалов такого типа.

Кроме того, ни один из известных материалов не может быть использован в таком широком диапазоне температур, как патентуемый, что особенно важно, например, при аварийных разливах нефти в Северных регионах. Следует отметить, что патентуемый материал значительно превосходит все известные в настоящее время материалы для очистки воды и воздуха от нефтепродуктов в режиме фильтрации. Заявляемый материал прост в изготовлении и не требует дорогостоящего оборудования и сырья.

Перечень позиций, упомянутых в описании

1 - сорбирующее полимерное полотно,

2 - полимерное волокно,

3 - гидрофобизирующая скрепляющая пленка,

4 - межволоконные капиллярные полости,

5 - гофр,

6 - внутренняя полость гофр,

7 - упрочняющая сетка,

8 - валки,

9 - плавсредства,

10 - пакет из пластин полимерного сорбирующего материала,

11 - сигнальное устройство,

12 - вакуумный насос,

13 - цистерна-нефтесборник.

14 - вращающийся вал,

15 - шланг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОРБИРУЮЩИЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2003 |

|

RU2361661C2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ВОДОМАСЛЯНЫХ ЭМУЛЬСИЙ И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2003 |

|

RU2361640C2 |

| СОРБИРУЮЩИЙ МАТЕРИАЛ ДЛЯ СБОРА НЕФТИ И НЕФТЕПРОДУКТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2461421C1 |

| СОРБИРУЮЩИЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2003 |

|

RU2240865C1 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ ВОДОМАСЛЯНЫХ ЭМУЛЬСИЙ | 1997 |

|

RU2181068C2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ВОДОМАСЛЯНЫХ ЭМУЛЬСИЙ И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2003 |

|

RU2240854C1 |

| СОРБЕНТ | 1999 |

|

RU2152250C1 |

| Биодеградируемый сорбирующий материал для сбора нефти и нефтепродуктов и способ его получения | 2019 |

|

RU2714079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОРБИРУЮЩЕГО МАТЕРИАЛА И МАТЕРИАЛ ДЛЯ ИЗДЕЛИЙ, ИСПОЛЬЗУЕМЫХ ДЛЯ СБОРА НЕФТИ И НЕФТЕПРОДУКТОВ, ИЗГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ | 2015 |

|

RU2589189C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНЫХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ, ОБЛАДАЮЩИХ СОРБЦИОННЫМИ И ГИДРОФОБНЫМИ СВОЙСТВАМИ С ПОМОЩЬЮ ОЛИГО(3-АМИНОПРОПИЛ)(ОКТИЛ)ЭТОКСИСИЛОКСАНОВ | 2010 |

|

RU2431707C1 |

Изобретение относится к области очистки окружающей среды, в частности к материалу для сбора нефти и нефтепродуктов, а также к способу его получения. Сорбирующий материал для сбора нефти и нефтепродуктов с твердых, жидких и газообразных сред представляет собой нетканое полимерное полотно из скрепленных между собой гидрофобных и/или гидрофобизированных волокон и имеет объемную плотность в пределах 0,01 - 0,06 г/см3. Способ изготовления сорбирующего материала заключается в том, что из волокнистого субстрата, состоящего из полимерных гидрофобных и/или гидрофобизированных волокон формируют холст, в котором волокна скрепляют между собой, получая таким образом нетканое полотно, вес субстрата на 1 м2 устанавливают в пределах 200 - 600 г. Сорбирующий материал, изготовленный согласно способу, обладает высокой нефтеемкостью в широком диапазоне положительных и отрицательных температур при многократном его использовании. 2 c. и 14 з.п. ф-лы, 7 ил., 2 табл.

| US 4107051 А, 15.08.1978 | |||

| US 4737394 А, 12.04.1988 | |||

| JP 08024149 А, 30.01.1996 | |||

| Широтно-импульсный модулятор | 1977 |

|

SU612403A1 |

| US 4792399 А, 20.12.1988 | |||

| Способ удаления тонкой пленки нефти с поверхности воды | 1984 |

|

SU1323536A1 |

Авторы

Даты

2001-05-10—Публикация

1997-01-29—Подача