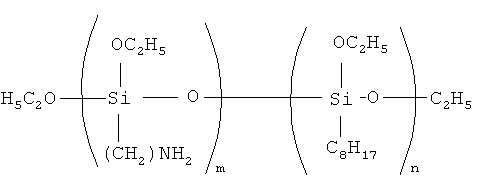

Изобретение относится к нетканым текстильным материалам на основе химических волокон, а также кремнийорганического препарата указанной формулы

где m=1, n=10,

используемого в качестве гидрофобизатора с заданными сорбционными свойствами. Предлагаемый нетканый сорбционный материал из модифицированных волокон может быть использован для очистки воды от нефтепродуктов.

Известен способ получения нетканого текстильного материала для очистки воды от нефтепродуктов, содержащего в качестве основы синтетические волокна (Патент РФ №2139959 «Сорбирующий материал для удаления загрязнений нефтепродуктами». Приор, от 20.04.1998).

Изобретение относится к сорбирующим материалам для удаления загрязнений нефтепродуктами. Материал включает два наружных волокнистых слоя, каждый из которых предварительно скреплен иглопрокалыванием, и промежуточный слой из синтетических волокон между наружными слоями. Все слои скреплены между собой иглопрокалыванием. При этом наружные слои выполнены из полипропиленовых, а промежуточный слой - из полипропиленовых или полиэфирных волокон, причем наружные волокнистые слои выполнены более плотными, чем промежуточный волокнистый слой.

Из описанных в литературе способов получения нетканых текстильных сорбционных материалов наиболее близок к заявленному способ получения нетканых текстильных материалов, содержащих в качестве основы гидрофобные и/или гидрофобизированные волокна (патент РФ №2166362 "Сорбирующий материал для сбора нефти и нефтепродуктов, способ его получения", приор. от 29.01.1997).

Сорбирующий материал для сбора нефти и нефтепродуктов с твердых, жидких и газообразных сред представляет собой нетканое полимерное полотно из скрепленных между собой волокон и имеет объемную плотность в пределах 0,01-0,06 г/см3. Способ изготовления сорбирующего материала заключается в том, что из волокнистого субстрата, состоящего из полимерных гидрофобных и/или гидрофобизированных волокон, формируют холст, в котором волокна скрепляют между собой, получая таким образом нетканое полотно, вес субстрата на 1 м2 устанавливают в пределах 200-600 г. Сорбирующий материал, изготовленный согласно способу, обладает высокой нефтеемкостью в широком диапазоне положительных и отрицательных температур при многократном его использовании.

Указанные нетканые материалы обладают недостаточными прочностными и сорбционными свойствами.

Технический результат позволяет получать нетканый текстильный материал с более высокими прочностными характеристиками, сорбционной емкостью, намокаемостью и промокаемостью.

Технический результат достигается тем, что в способе получения нетканого текстильного материала, заключающемся в нанесении на волокно кремнийорганического препарата, сушке и формировании волокнистого холста с последующим иглопрокалыванием, согласно изобретению в качестве кремнийорганического препарата используют спиртовой раствор или водную эмульсию олиго(3-аминопропил)(октил)этоксисилоксанов при следующем соотношении ингредиентов, мас.%:

Обработку волокон олиго(3-аминопропил)(октил)этоксисилоксаном проводят на стадии замасливания (эмульсирования) волокон. Для фиксации модификатора на поверхности волокон проводят термообработку при 100-140°C в течение 5-10 мин. Из модифицированных волокон формируют волокнистый холст. Нетканый материал получают иглопрокалыванием при плотности прокалывания от 50 до 150 прок/см2 и глубине прокалывания от 6 до 9 мм.

Разработанный способ позволяет получать нетканый текстильный материал поверхностной плотности от 100 до 500 г/м2 с более высокими прочностными характеристиками, сорбционной емкостью, намокаемостью и промокаемостью. Нанесение кремнийорганического модификатора - гидрофобизатора - осуществляется на промышленно выпускаемые многотоннажные волокна.

Сущность изобретения поясняется следующими примерами.

Пример 1.

На стадии замасливания (эмульсирования) полипропиленовые волокна пропитывают спиртовым раствором заданной концентрации (1%) олиго(3-аминопропил)(октил)этоксисилоксана и сушат на воздухе до привеса модификатора на волокне 0,5 мас.%. Из обработанных волокон формируют волокнистый холст поверхностной плотности 100 г/м2. Нетканый материал получают иглопрокалыванием при плотности прокалывания 100 прок/см2 и глубине прокалывания 9 мм. Полученный нетканый материал обладает высокими физико-механическими свойствами: разрывная нагрузка составляет 47,3 Н, разрывное удлинение - 125%, воздухопроницаемость - 1015 дм3/(мин·м2), сорбция по маслу - 18,3 г/г, промокаемость - более 24 ч, намокаемость - 0,10 г/г.

Пример 2.

На стадии замасливания (эмульсирования) смесь полипропиленовых и полиэфирных волокон пропитывают 10%-ной водной эмульсией олиго(3-аминопропил)(октил)этоксисилоксана и сушат на воздухе. Пропитку и сушку осуществляют до получения привеса модификатора на волокне 7 мас.%. Из обработанных волокон формируют волокнистый холст поверхностной плотности 300 г/м2. Нетканый материал получают иглопрокалыванием при плотности прокалывания 100 прок/см2 и глубине прокалывания 9 мм. Полученный нетканый материал обладает высокими физико-механическими свойствами: разрывная нагрузка составляет 257,3 Н, разрывное удлинение - 85,3%, воздухопроницаемость - 615 дм3/(мин·м2), сорбция по маслу - 20,7 г/г, промокаемость - более 24 ч, намокаемость - 0,3 г/г.

Пример 3.

На стадии замасливания (эмульсирования) полипропиленовые волокна пропитывают 0,5%-ным спиртовым раствором олиго(3-аминопропил)(октил)-этоксисилоксана и сушат на воздухе. Пропитку и сушку осуществляют до получения привеса модификатора на волокне 1 мас.%. Из обработанных волокон формируют волокнистый холст поверхностной плотности 450 г/м2. Нетканый материал получают иглопрокалыванием при плотности прокалывания 80 прок/см2 и глубине прокалывания 9 мм. Полученный нетканый материал обладает высокими физико-механическими свойствами: разрывная нагрузка составляет 295,0 Н, разрывное удлинение - 62%, воздухопроницаемость - 210 дм3/(мин·м2), сорбция по маслу - 33,27 г/г, промокаемость - более 24 ч, намокаемость - 0,02 г/г.

Пример 4.

На стадии замасливания (эмульсирования) полипропиленовые волокна пропитывают 10%-ным спиртовым раствором олиго(3-аминопропил)-(октил)этоксисилоксана и сушат на воздухе. Пропитку и сушку осуществляют до получения привеса модификатора на волокне 1,5 мас.%. Из обработанных волокон формируют волокнистый холст поверхностной плотности 300 г/м2. Нетканый материал получают иглопрокалыванием при плотности прокалывания 100 прок/см2 и глубине прокалывания 9 мм. Полученный нетканый материал обладает высокими физико-механическими свойствами: разрывная нагрузка составляет 246,7 Н, разрывное удлинение - 77,7%, воздухопроницаемость - 425 дм3/(мин·м2), сорбция по маслу - 21,72 г/г, промокаемость - более 24 ч, намокаемость - 0,03 г/г.

Пример 5.

На стадии замасливания (эмульсирования) полипропиленовые волокна пропитывают 5%-ной водной эмульсией олиго(3-аминопропил)(октил)этокси-силоксана и сушат на воздухе. Пропитку и сушку осуществляют до получения привеса модификатора на волокне 10 мас.%. Из обработанных волокон формируют волокнистый холст поверхностной плотности 150 г/м2. Нетканый материал получают иглопрокалыванием при плотности прокалывания 100 прок/см2 и глубине прокалывания 9 мм. Полученный нетканый материал обладает высокими физико-механическими свойствами: разрывная нагрузка составляет 57,3 Н, разрывное удлинение - 105%, воздухопроницаемость - 1015 дм3/(мин·м), сорбция по маслу - 19,7 г/г, промокаемость - более 24 ч, намокаемость - 0,11 г/г.

При содержании модификатора на волокне от 0,25 до 10% (масс.) происходит увеличение разрывной нагрузки образцов нетканых материалов до 25-50% по сравнению с необработанными образцами. На 30-40% снижается разрывное удлинение, сорбционная емкость возрастает в 7-10 раз, повышается плавучесть материала, снижаются намокаемость и промокаемость полотен, сохраняется высокая воздухопроницаемость нетканых материалов.

Изменение свойств нетканого иглопробивного материала обусловлено изменением свойств химических волокон, из которых он получен, а также условиями изготовления. Так, обработка химических волокон олиго(3-аминопропил)(октил)этоксисилоксаном способствует росту числа связей между соседними волокнами и придает гидрофобность, что позволяет получать нетканые материалы с повышенными деформационно-прочностными и функциональными свойствами.

При этом технология изготовления предложенного нетканого текстильного материала не меняется по сравнению с используемой для изготовления известного нетканого текстильного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНЫХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2006 |

|

RU2300585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ИГЛОПРОБИВНОГО МАТЕРИАЛА, АРМИРОВАННОГО СЕТКОЙ | 2007 |

|

RU2360050C2 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2365687C1 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ИГЛОПРОБИВНОГО МАТЕРИАЛА | 2007 |

|

RU2345183C1 |

| Нетканый фильтровальный материал | 1985 |

|

SU1346199A1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2002 |

|

RU2208074C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2015 |

|

RU2594455C1 |

| Нетканый фильтровальный материал для гидромелиорации | 1984 |

|

SU1320294A1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2015 |

|

RU2593142C1 |

Изобретение относится к технологии получения нетканых текстильных материалов, обладающих сорбционными и гидрофобными свойствами, и может быть использовано для очистки воды от нефтепродуктов. Способ получения заключается в пропитке волокна спиртовым раствором или водной эмульсией, содержащих 0,5-10,5% олиго(3-аминопропил)(октил)этоксисилоксана, высушивании на воздухе и формировании волокнистого холста с последующим иглопрокалыванием. Для фиксации олиго(3-аминопропил)(октил)этоксисилоксана на поверхности волокон проводят термообработку при 100-140°С в течение 5-10 мин. Нетканый материал обладает высокими прочностными характеристиками, сорбционной емкостью, намокаемостью и промокаемостью.

Способ получения нетканого текстильного материала, заключающийся в пропитке волокна на стадии замасливания (эмульсирования) раствором или эмульсией олиго(3-аминопропил)(октил)этоксисилоксана при следующем соотношении компонентов, мас.%:

термообработки при 100-140°С в течение 5-10 мин, формировании волокнистого холста и иглопрокалывании при плотности прокалывания от 50 до 150 прок./см2 и глубине прокалывания от 6 до 9 мм.

Авторы

Даты

2011-10-20—Публикация

2010-04-20—Подача