Изобретение относится к области очистки окружающей среды, а именно к сорбирующим материалам для сбора нефти и нефтепродуктов, и может быть использовано при ликвидации аварийных разливов и при очистке нефтесодержащих производственных сточных вод.

Масштабные аварийные разливы нефти и нефтепродуктов с загрязнением все большего количества природных объектов наблюдаются преимущественно при их перемещении трубопроводным, морским, железнодорожным и автомобильным транспортом, составляя от нескольких тонн до десятков тысяч тонн. Так, например, при крушении танкера «Амоко Кадис» у берегов Франции в море вылилось 230000 т нефти, при этом было также загрязнено 400 км береговой полосы. Разливы нефтепродуктов на почве являются локальными, заполняя преимущественно котловины и впадины местности, но в результате пропитки почвы требуют помимо трудоемкой зачистки поверхности последующей многолетней рекультивации. Разливы на поверхности морей, рек и озер сложно ликвидировать, так как даже небольшие по объему разливы занимают большую площадь акватории, например, разлив даже 1 м3 нефти толщиной 2 мм занимает площадь 500 м. Несмотря на наличие разнообразных механических устройств для сбора аварийных разливов нефтепродуктов наиболее эффективным и перспективным является использование для этих целей сорбентов-поглотителей.

В качестве сорбентов для сбора нефти и нефтепродуктов в настоящее время применяют самые различные материалы, как природные, так и синтетические.

Широкое распространение в качестве сорбентов получили различные пенопласты. Известны сорбенты на основе карбамидоформальдегидных смол: RU 2107543, 27.03.1998; В.Н. Феклистов, Б.У. Мелиев. Исследование пенных сорбентов, применяемых для очистки территорий и акваторий от нефтяных загрязнений. Водные ресурсы, т. 23, №6. 1996, с. 713-715; RU 2184608, 10.07.2002; RU 2315655, 27.01.2008; RU 2550384, 10.01.2015. Существенным недостатком карбамидоформальдегидных пенопластов является наличие в них свободного формальдегида (3-4 кг на 1 м3 пенопласта) и остатков кислотного катализатора, что приводит к фоновому выделению формальдегида выше ПДК, а при контакте с водой указанные примеси хорошо растворяются в ней, что ведет к дополнительному загрязнению водоемов вредными химическими веществами. Важным недостатком является также невозможность биологической утилизации данных сорбентов.

Известно применение в качестве сорбентов полиуретановых мелкопористых пенопластов (RU 2241803, 10.12.2004; RU 2467954, 12.11.2012). Недостатками таких сорбентов являются низкие значения сорбционной емкости и скорости поглощения нефтепродуктов, и также невозможность биологической утилизации.

Наиболее перспективными для изготовления сорбентов являются нетканые волокнисто-пористые материалы, выполненные из искусственных и синтетических волокон, так как они легко и быстро размещаются на местах разлива нефти и легко собираются после пропитывания. Известен сорбирующий материал, выполненный в виде полимерного полотна из гидрофобных и гидрофобизированных волокон, скрепленных между собой, имеющий объемную плотность от около 0,01 до около 0,06 г/см3 (RU 2166362, 10.05.2001). Недостатками данного материала являются технические затруднения при утилизации отработанных сорбентов из-за невозможности их биологического разложения и сложность изготовления полимерного полотна.

Для очистки сточных вод от нефтепродуктов в качестве сорбентов применяют различные органические, неорганические, органоминеральные вещества природного и искусственного происхождения (Артемов А.В., Пинкин А.В. Сорбционные технологии очистки воды от нефтяных загрязнений // Вода: химия и экология, 2008, №1, с. 19-25). К ним относятся активированные угли, керамзит, антрацит, диатомит, синтетические смолы, химические волокна и др. Наибольшей сорбционной емкостью из этих сорбентов обладают активированные угли, но она весьма невелика (Сивков А.Л., Панфилова И.Л., Гоголашвили Э.Л. Методы очистки сточных вод электростанций от нефтепродуктов // Водоочистка, 2006, №11, с. 17-21). Недостатком использования активированных углей является их высокая стоимость и необходимость последующей регенерации. Известно использование для очистки воды сорбентов на основе древесных отходов (RU 2199383, 27.02.2003; RU 2251449, 10.05.2005; Фогель А.А., Радченко Н.П., Сомин В.А., Комарова Л.Ф. Создание сорбентов на основе древесных отходов для очистки воды от нефтепродуктов // Водоснабжение и водоотведение: качество и эффективность: Труды XIII международной научно-практической конференции. - Кемерово: КемТИПП, СибГИУ, НГАСУ, ООО КВК «Экспо-Сибирь», 2011, с. 89-90), что позволяет заменить относительно дорогостоящие материалы на доступные из местного сырья. Недостатками этих сорбентов являются низкая величина нефтепоглощения при значительном водопоглощении и вторичное загрязнение воды органическими веществами лигноуглеводного комплекса при гидролизе древесных отходов.

Анализ свойств многочисленных приведенных в патентной и научной литературе сорбентов для сбора нефти позволил выделить их общие недостатки: низкая величина нефтепоглощения, высокая величина водопоглощения, затрудняющая сбор нефти и нефтепродуктов с поверхности воды, большой расход сорбентов при удалении тонких пленок нефти и нефтепродуктов с поверхности воды, а также невозможность биологической утилизации синтетических сорбентов.

Наиболее близкими к предлагаемым сорбирующему материалу для сбора нефти и нефтепродуктов и способу его получения являются сорбирующий материал для сбора нефти и нефтепродуктов и способ его получения методом электростатического формования волокна из раствора полимера в органическом растворителе (смесь N,N-диметилформамида и тетрагидрофурана), описанные в статье: Haitao Zhu et al., Evaluation of Electrospun Polyvinyl Chloride/Polystyrene Fibers as Sorbent Materials for Oil Spill Cleanup. Environmental Science & Technology, 2011, V. 45, №10, p. 4527-4531 - прототип. Сорбент-прототип представляет собой поливинилхлоридное/полистирольное волокно с диаметром волокон 1,5-3,0 мкм. Сорбционная емкость по различным нефтепродуктам составляет от 38 до 146 г/г.

Основным недостатком сорбирующего материала-прототипа является невозможность его биологического разложения при утилизации отработанных сорбентов. Недостатком известного материала и способа является также получение сорбирующего материала в виде ватного комка волокон, что будет вызывать затруднения и неудобства при его использовании. Кроме того, при хранении такого сорбирующего материала будет происходить слипание волокон, что приведет к уменьшению пористости материала и снижению его сорбционной емкости.

При создании новых сорбентов для сбора нефти и нефтепродуктов необходимо учитывать следующие обязательные требования: отсутствие токсичности, плавучесть при сборе нефти с водных поверхностей, возможность возврата поглощенных нефтепродуктов для дальнейшего использования и переработки, достаточная прочность для обеспечения способности многократного применения, а также легкость утилизации, обеспечивающей отсутствие вторичного загрязнения окружающей среды отработавшим сорбентом.

Задачей изобретения является создание экологически безопасного биоразлагаемого сорбирующего материала для сбора нефти и нефтепродуктов, в том числе из тонких пленок с поверхности воды, обладающего высокой эффективностью и высокой технологичностью процесса получения. Материал должен быть удобным при использовании и обеспечивать сохранность свойств при хранении и транспортировке.

Задачей изобретения является также разработка способа получения заявляемого экологически безопасного биодеградируемого сорбирующего материала для сбора нефти и нефтепродуктов, который обеспечит получаемому материалу требуемые свойства и будет отличаться высокой технологичностью процесса.

Решение поставленной задачи достигается предлагаемым сорбирующим материалом для сбора нефти и нефтепродуктов, полученным в виде полимерных волокон методом электростатического формования из раствора полимера в органическом растворителе, который, согласно изобретению, является биодеградируемым и представляет собой нетканое полимерное волокнистое полотно, выполненное из одного или нескольких слоев волокон биополимера: полигидроксибутирата, полилактида или их смеси, при этом диаметр моноволокон биополимера составляет 0,5-5 мкм, толщина одного слоя волокон составляет от 10 до 300 мкм и объемная плотность полимерного волокнистого полотна составляет 0,12-0,22 г/см3.

Моноволокна биополимера могут содержать упрочняющие наноразмерные частицы вещества, выбранного из группы: кремний, диоксид кремния, карбид кремния, диоксид титана, в количестве 0,1-1,5 мас. % от массы биополимера.

Слои в нетканом полимерном волокнистом полотне могут быть скреплены между собой.

Для повышения износостойкости нетканого полимерного волокнистого полотна оно может быть размещено внутри сетки, выполненной из полимера, металла или композиционного материала, с ячейками 1-10 мм.

Решение поставленной задачи достигается также предлагаемым способом получения заявляемого биодеградируемого сорбирующего материала методом электростатического формования полимерных волокон на подложке из раствора полимера в органическом растворителе, в котором в качестве полимера для формования волокон используют биодеградируемый биополимер: полигидроксибутират, полилактид или их смеси, волокна формируют в виде монослоя нетканого полимерного полотна, в качестве органического растворителя для приготовления формовочного раствора используют хлороформ, и концентрация биополимера в хлороформе составляет 5-9 мас. %.

Целесообразно использовать подложку из окрашенного полипропилена.

Формовочный раствор готовят перемешиванием компонентов при температуре 50-60°С.

Для повышения прочности биополимерных волокон в формовочный раствор можно добавлять 0,1-1,5 мас. % от массы биополимера наноразмерных частиц вещества, выбранного из группы: кремний, диоксид кремния, карбид кремния, диоксид титана.

Использование для получения предлагаемого сорбирующего материала природного биополимера (полигидроксибутирата, полилактида или их смеси) придает ему важное качество - возможность интенсивного биоразложения микрофлорой окружающей среды без использования специальных штаммов микроорганизмов. При сборе нефти и нефтепродуктов с поверхности воды или почвы одновременно поглощаются различные примеси, в том числе природная бактериальная микрофлора. Через 2-6 месяцев сорбирующий материал, оставленный в среде сорбата, полностью биодеградирует, не нанося ущерб окружающей среде. Это снимает проблему утилизации отработавшего сорбента.

Метод электростатического формования позволяет получать ультратонкие волокна (Филатов Ю.Н. Электроформование волокнистых материалов (ЭФВ-процесс). Под ред. проф. В.Н. Кириченко. Москва, 2001, 231 с.). За счет применения в предлагаемом сорбирующем материале микроволокон (диаметр моноволокон составляет 0,5-5 мкм) и изготовления материала в виде тонкого полимерного волокнистого полотна (толщина одного слоя волокон составляет от 10 до 300 мкм) формируется пространственная структура из гидрофобных полиэфирных волокон с многочисленными пустотами, что обеспечивает высокую удельную поверхность и высокую интегральную пористость материала и приводит к увеличению сорбционной емкости и высокой нефтеемкости предлагаемого сорбирующего материала. Низкая объемная плотность полимерного волокнистого полотна (0,12-0,22 г/см3) обеспечивает его плавучесть и непотопляемость после насыщения нефтью и нефтепродуктами.

Изготовление предлагаемого сорбирующего материала в виде тонкого полимерного волокнистого полотна - толщина одного слоя волокон составляет от 10 до 300 мкм - позволяет практически полностью использовать его нефтепоглощающий потенциал при сборе тонких (0,1-0,5 мм) пленок нефти и нефтепродуктов, тогда как при применении сорбентов с большой толщиной слоя (2-10 мм) или в виде ватного комка, как в прототипе, их нефтепоглощающий потенциал используется в этих случаях всего на несколько процентов.

Для увеличения сорбционной емкости количество слоев можно увеличивать. Для повышения механической прочности предлагаемого материала слои волокон в полимерном полотне целесообразно скреплять между собой любым известным методом (например, прошивкой или при помощи скоб), что позволит получать обширный ассортимент товарных сорбентов с различной толщиной полимерного волокнистого полотна и применять для каждого конкретного аварийного разлива сорбирующий материал с такой толщиной полотна, чтобы максимально использовать его нефтепоглощающий потенциал.

Предлагаемый биодеградируемый сорбирующий материал, выполненный из нескольких слоев полимерного волокнистого полотна, достаточно прочен для осуществления отжима или центрифугирования собранной нефти и повторного или многократного использования, что позволяет утилизировать собранные из аварийного разлива нефть и нефтепродукты, возвращая их потребителям. После завершения использования сорбирующий материал оставляют в среде собранной нефти или нефтепродуктов до полного биоразложения, затем сорбат фильтруют от грязи и остатков полимера и направляют на переработку.

Полимерное волокнистое полотно можно поместить внутрь сетки, выполненной из полимера, металла или композиционного материала, с ячейками 1-10 мм, предохраняющей его от разрушения при деформации, и в то же время не препятствующий поступлению нефти и нефтепродуктов из объема разлива к сорбирующему полотну.

Введение в моноволокна упрочняющих наноразмерных частиц (кремний, диоксид кремния, карбид кремния, диоксид титана, углеродные нанотрубки) также повышает износостойкость полимерного волокнистого полотна.

Предлагаемый биодеградируемый сорбирующий материал для сбора нефти и нефтепродуктов получают следующим образом.

Готовят 5-9%-ный раствор биополимера (полигидроксибутирата, полилактида или их смеси) в химически чистом хлороформе («хч») при 50-60°C с использованием магнитной мешалки, ультразвуковой ванны и СВЧ излучателя. В раствор биополимера можно добавлять 0,1-1,5 мас. % от массы биополимера наноразмерных частиц вещества, выбранного из группы: кремний, диоксид кремния, карбид кремния, диоксид титана. Полученные формовочные растворы перемешивают до визуально гомогенного состояния и используют для получения образцов нетканого полимерного волокнистого полотна из микроволокон биополимера методом электростатического формования на опытной лабораторной установке в Институте химической физики им. Н.Н. Семенова РАН при объемном расходе формовочного раствора 10-12×10-5 г/с, напряжении электрического поля 15-21 кВ и расстоянии между электродами 18 см.

Приводим примеры получения заявляемого сорбирующего материала.

Пример 1

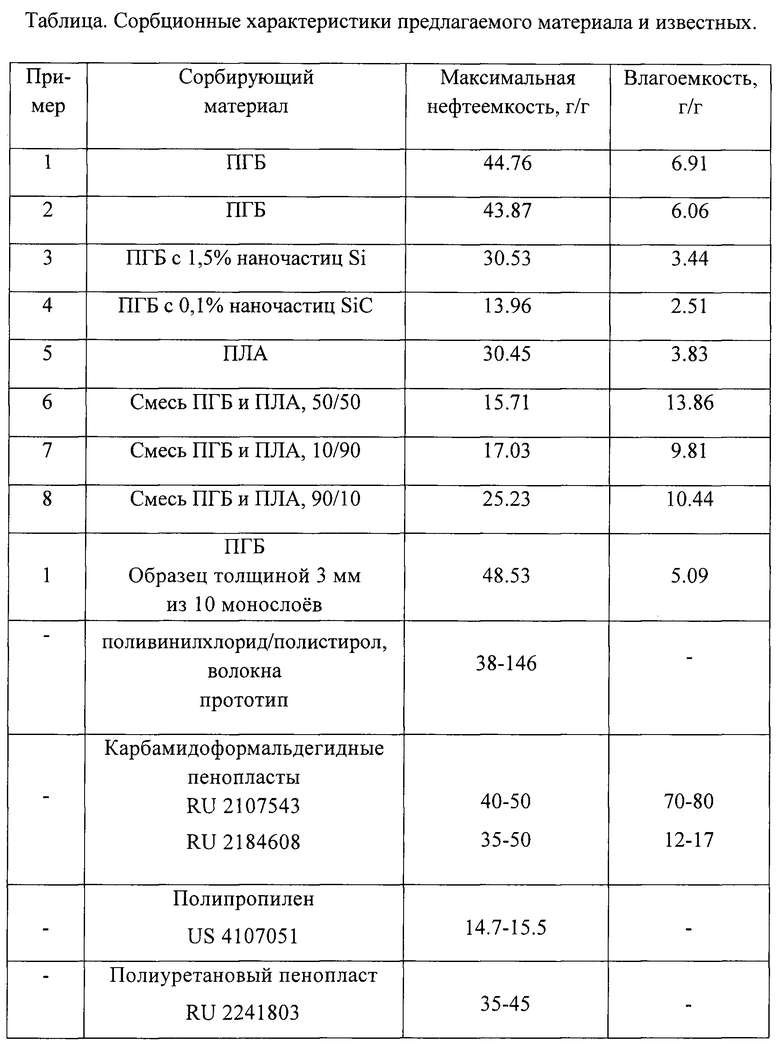

9 г полигидроксибутирата (ПГБ) в 91 г хлороформа («хч») перемешивают при 60°C с использованием магнитной мешалки, ультразвуковой ванны и СВЧ излучателя до гомогенного состояния. Из полученного формовочного раствора на установке для электроформования на подложке из окрашенного полипропилена формируют слой полимерного волокнистого полотна толщиной 300 мкм из волокон ПГБ диаметра 5 мкм. Объемная плотность полученного полимерного волокнистого полотна 0,16 г/см3. Сорбционные характеристики приведены в таблице. В таблице для сравнения приведены также литературные данные характеристик некоторых известных сорбентов.

Пример 2

Материал получают аналогично примеру 1, но при содержании ПГБ в формовочном растворе 5 мас. %. Толщина полученного полимерного волокнистого полотна 10 мкм, диаметр моноволокон 0,5 мкм. Объемная плотность полученного полимерного волокнистого полотна 0,12 г/см3. Сорбционные характеристики приведены в таблице.

Пример 3

Материал получают аналогично примеру 2, но при дополнительном содержании в формовочном растворе наночастиц кремния (Si) со средним размером частиц 70±6 нм в количестве 1,5% от массы ПГБ (94,925 г хлороформа, 5 г ПГБ и 0,075 г Si). Толщина полученного полимерного волокнистого полотна 100 мкм, диаметр моноволокон 2 мкм. Объемная плотность полученного полимерного волокнистого полотна 0,22 г/см3. Сорбционные характеристики приведены в таблице.

Пример 4

Материал получают аналогично примеру 2, но при дополнительном содержании в формовочном растворе наночастиц карбида кремния (SiC) со средним размером частиц 34±3 нм в количестве 0,1% от массы ПГБ (94,995 г хлороформа, 5 г ПГБ и 0,005 г SiC). Толщина полученного полимерного волокнистого полотна 50 мкм, диаметр моноволокон 2 мкм. Объемная плотность полученного полимерного волокнистого полотна 0,20 г/см3. Сорбционные характеристики приведены в таблице.

Пример 5

9 г полилактида (ПЛА) в 91 г хлороформа («хч») перемешивают при 50°C с использованием магнитной мешалки, ультразвуковой ванны и СВЧ излучателя до гомогенного состояния. Из полученного формовочного раствора на установке для электроформования на подложке из окрашенного полипропилена формируют слой полимерного волокнистого полотна толщиной 200 мкм из волокон ПЛА диаметра 3 мкм. Объемная плотность полученного полимерного волокнистого полотна 0,15 г/см3. Сорбционные характеристики приведены в таблице.

Пример 6

2,5 г ПГБ и 2,5 г ПЛА в 95 г хлороформа («хч») перемешивают при 55°C с использованием магнитной мешалки, ультразвуковой ванны и СВЧ излучателя до гомогенного состояния. Из полученного формовочного раствора на установке для электроформования на подложке из окрашенного полипропилена формируют слой полимерного волокнистого полотна толщиной 200 мкм из волокон ПЛА диаметра 1 мкм. Объемная плотность полученного полимерного волокнистого полотна 0,12 г/см3. Сорбционные характеристики приведены в таблице.

Пример 7

0,5 г ПГБ и 4,5 г ПЛА в 95 г хлороформа («хч») перемешивают при 50°C с использованием магнитной мешалки, ультразвуковой ванны и СВЧ излучателя до гомогенного состояния. Из полученного формовочного раствора на установке для электроформования на подложке из окрашенного полипропилена формируют слой полимерного волокнистого полотна толщиной 200 мкм из волокон ПЛА диаметра 3 мкм. Объемная плотность полученного полимерного волокнистого полотна 0,15 г/см3. Сорбционные характеристики приведены в таблице.

Пример 8

4,5 г ПГБ и 0,5 г ПЛА в 95 г хлороформа («хч») перемешивают при 60°C с использованием магнитной мешалки, ультразвуковой ванны и СВЧ излучателя до гомогенного состояния. Из полученного формовочного раствора на установке для электроформования на подложке из окрашенного полипропилена формируют слой полимерного волокнистого полотна толщиной 200 мкм из волокон ПЛА диаметра 3 мкм. Объемная плотность полученного полимерного волокнистого полотна 0,14 г/см3. Сорбционные характеристики приведены в таблице.

Исследование сорбционных свойств образцов предлагаемого материала для сбора нефти и нефтепродуктов было проведено в лаборатории кафедры нефтехимии и химической технологии ФГБОУ ВО Уфимского государственного нефтяного технологического университета. Испытания проводились весовым методом, изложенным в работе: Самойлов Н.А., Хлесткин Р.Н., Шеметов А.В., Шаммазов А.А. Сорбционный метод ликвидации аварийных разливов нефти и нефтепродуктов. М.: Химия. 2001. 189 с. Использовались весы HR-200 с погрешностью измерения 0.0001 г. В качестве нефтепродукта использована Прибалтийская нефть.

Максимальная нефтеемкость материала измерялась при сборе разлива нефти на поверхности воды или почвы с толщиной слоя нефти 1-3 мм. Оценивалась также влагоемкость материала.

Образцы заявляемого материала представляли собой пластины размером 18×20 см из нетканого волокнистого полотна толщиной от 0,1 до 0,3 мм (10-300 мкм) на подложке из окрашенного полипропиленового нетканого материала. При проведении опытов исследуемый нетканый волокнистый материал из биополимерных волокон отделялся от подложки. Образцы накладывали на загрязненную нефтью поверхность воды или почвы и оставляли для контактирования с жидкой фазой загрязнения на 30 мин. Результаты испытаний приведены в таблице.

Таким образом, предлагаемый биодеградируемый сорбирующий материал для сбора нефти и нефтепродуктов обладает высокой эффективностью - нефтепоглощение в пределах 14-48 г/г, что не уступает лучшим известным сорбентам, но в отличие от известных полимерных сорбентов заявляемый материал является экологически безопасным, так как подвергается полному биоразложению в течение 2-6 месяцев. Предлагаемый материал может использоваться для сбора и удаления нефти и нефтепродуктов с поверхности воды и грунта при ликвидации аварийных разливов, в качестве фильтрующей загрузки очистных фильтрующих установок для очистки нефтесодержащих сточных вод и промышленных стоков, а также в фильтрах для улавливания паров нефтепродуктов из воздуха. Способ получения заявляемого материала обеспечивает требуемые свойства и отличается высокой технологичностью процесса, что позволит легко организовать крупнотоннажное промышленное производство предлагаемого биодеградируемого сорбирующего материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОРБИРУЮЩИЙ МАТЕРИАЛ ДЛЯ СБОРА НЕФТИ И НЕФТЕПРОДУКТОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2166362C2 |

| Волокнистый биодеградируемый материал с гидрофобно-гидрофильными свойствами | 2020 |

|

RU2749112C1 |

| БИОРАЗЛАГАЕМЫЙ КОМПОЗИЦИОННЫЙ СОРБЕНТ НЕФТИ И НЕФТЕПРОДУКТОВ | 2013 |

|

RU2528863C1 |

| НАНОВОЛОКНИСТЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ С ВЫСОКИМИ ПРОЧНОСТНЫМИ ПОКАЗАТЕЛЯМИ И СТОЙКОСТЬЮ К УФ-ИЗЛУЧЕНИЮ | 2018 |

|

RU2689626C1 |

| БИОГИБРИДНЫЙ МАТЕРИАЛ ДЛЯ СОРБЦИИ И ДЕГРАДАЦИИ НЕФТИ И НЕФТЕПРОДУКТОВ | 2014 |

|

RU2549685C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОРБИРУЮЩЕГО МАТЕРИАЛА И МАТЕРИАЛ ДЛЯ ИЗДЕЛИЙ, ИСПОЛЬЗУЕМЫХ ДЛЯ СБОРА НЕФТИ И НЕФТЕПРОДУКТОВ, ИЗГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ | 2015 |

|

RU2589189C1 |

| Способ получения сорбционного материала для сбора нефти и нефтепродуктов | 2018 |

|

RU2687913C1 |

| Ультраволокнистый биополимерный материал с бактерицидным эффектом | 2017 |

|

RU2681319C1 |

| СОРБИРУЮЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2469787C2 |

| СОРБИРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2356623C2 |

Изобретение относится к области очистки окружающей среды. Предложен биодеградируемый сорбирующий материал для сбора нефти и нефтепродуктов, представляющий собой нетканое полимерное волокнистое полотно, выполненное из одного или нескольких слоев волокон биополимера: полигидроксибутирата, полилактида или их смеси, полученных методом электростатического формования на подложке. Диаметр моноволокон составляет 0,5-5 мкм, толщина одного слоя волокон составляет от 10 до 300 мкм и объемная плотность полотна составляет 0,12-0,22 г/см3. Предложен также способ получения материала. Предложенный материал обладает высокой эффективностью - нефтепоглощение в пределах 14-48 г/г. Материал подвергается полному биоразложению в течение 2-6 месяцев. 2 н. и 6 з.п. ф-лы, 1 табл., 8 пр.

1. Сорбирующий материал для сбора нефти и нефтепродуктов, полученный в виде полимерных волокон методом электростатического формования из раствора полимера в органическом растворителе, отличающийся тем, что он является биодеградируемым и представляет собой нетканое полимерное волокнистое полотно, выполненное из одного или нескольких слоев волокон биополимера: полигидроксибутирата, полилактида или их смеси, при этом диаметр моноволокон биополимера составляет 0,5-5 мкм, толщина одного слоя волокон составляет от 10 до 300 мкм и объемная плотность полимерного волокнистого полотна составляет 0,12-0,22 г/см3.

2. Сорбирующий материал по п. 1, отличающийся тем, что моноволокна биополимера содержат упрочняющие наноразмерные частицы вещества, выбранного из группы: кремний, диоксид кремния, карбид кремния, диоксид титана, в количестве 0,1-1,5 мас. % от массы биополимера.

3. Сорбирующий материал по п. 1, отличающийся тем, что слои в нетканом полимерном волокнистом полотне скреплены между собой.

4. Сорбирующий материал по п. 1, отличающийся тем, что для повышения износостойкости нетканого полимерного волокнистого полотна оно размещено внутри сетки, выполненной из полимера, металла или композиционного материала, с ячейками 1-10 мм.

5. Способ получения сорбирующего материала по пп. 1-4 методом электростатического формования полимерных волокон на подложке из раствора полимера в органическом растворителе, отличающийся тем, что в качестве полимера для формования волокон используют биодеградируемый биополимер: полигидроксибутират, полилактид или их смеси, волокна формируют в виде монослоя нетканого полимерного полотна, в качестве органического растворителя для приготовления формовочного раствора используют хлороформ и концентрация биополимера в хлороформе составляет 5-9 мас. %.

6. Способ по п. 5, отличающийся тем, что используют подложку из окрашенного полипропилена.

7. Способ по п. 5, отличающийся тем, что формовочный раствор готовят перемешиванием компонентов при температуре 50-60°С.

8. Способ по п. 5, отличающийся тем, что для повышения прочности биополимерных волокон в формовочный раствор добавляют 0,1-1,5 мас. % от массы биополимера наноразмерных частиц вещества, выбранного из группы: кремний, диоксид кремния, карбид кремния, диоксид титана.

| Haitao Zhu et al., Evaluation of Electrospun Polyvinyl Cloride/Polystyrene Fibers as Sorbent Materials for Oil Spill Cleanup, Environmental Sci | |||

| & Technology, 2011, v | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Пусковое приспособление с перемещающейся по оси сцепной частью для двигателей внутреннего горения | 1925 |

|

SU4527A1 |

| Способ получения пирокатехиновых концентратов из древесных смол | 1950 |

|

SU113675A2 |

| СОРБИРУЮЩИЙ МАТЕРИАЛ | 2006 |

|

RU2311228C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ЛИСТОВОГО СОРБЕНТА | 2008 |

|

RU2366487C1 |

| Ультраволокнистый биополимерный материал с бактерицидным эффектом | 2017 |

|

RU2681319C1 |

| НАНОВОЛОКНИСТЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2012 |

|

RU2543377C2 |

| Т.А | |||

| Байбурдов, С.Л | |||

Авторы

Даты

2020-02-11—Публикация

2019-04-02—Подача