Изобретение относится к тормозным устройствам железнодорожных транспортных средств и касается дисковых тормозов.

Известен дисковый тормоз (Морозов И. А. Тележки пассажирских вагонов отечественного производства, Машгиз, Москва 1960 г., стр.123), который был использован в конструкциях тележек железнодорожных транспортных средств, выпускаемых на Калининском вагоностроительном заводе, состоящий из закрепленного на оси колесной пары тормозного диска, установленных на балке тормозных цилиндров со спаренными рычагами и тормозных башмаков с накладками, прижимающихся к тормозному диску с двух сторон.

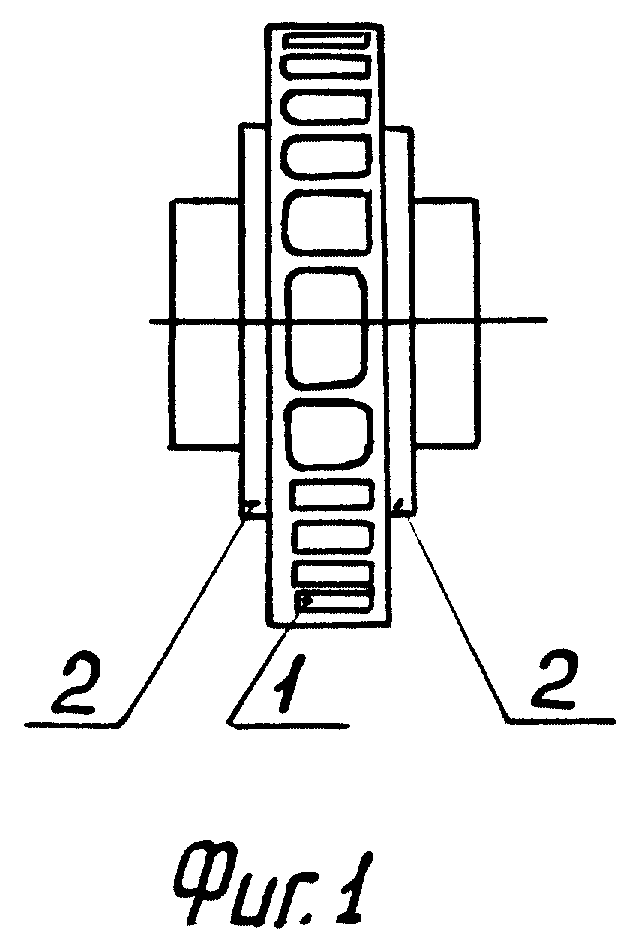

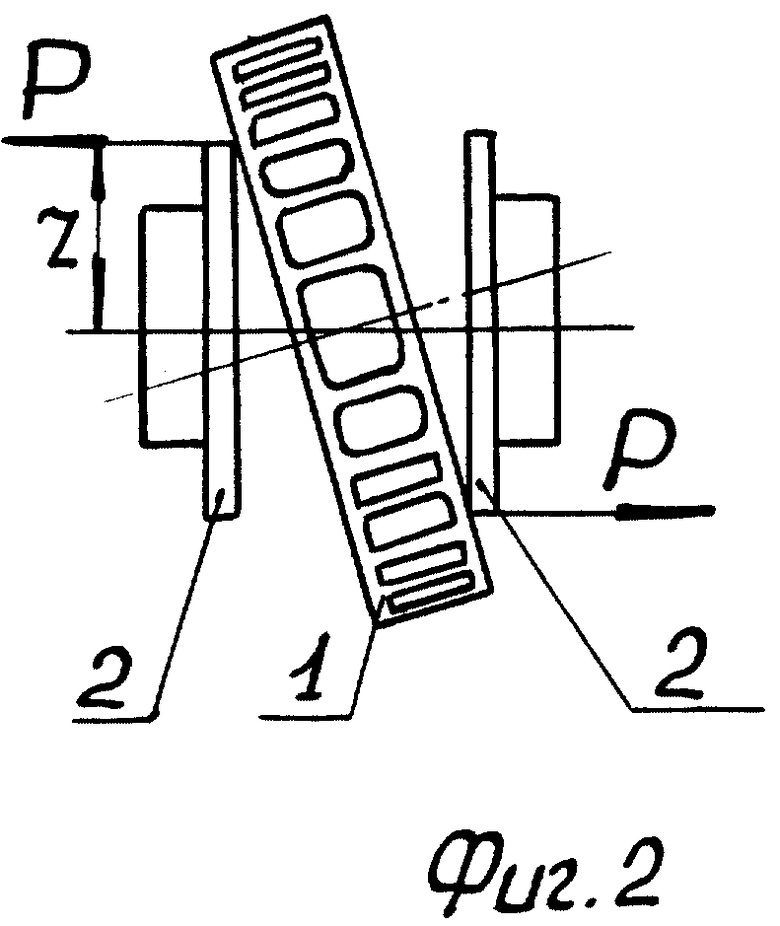

Конструкция дисковых тормозов этих тележек не позволяет тормозным накладкам компенсировать перемещение диска, возникающее при повороте колесной пары вдоль пути, а также при боковой качке рамы тележки. На фиг. 1 приведена схема прижатия тормозных накладок при совпадении осей диска 1 и накладок 2. На фиг. 2 приведена схема прижатия накладок при повороте колесной пары или боковой качке рамы тележки. На фиг.2 видно, что диск 1 воспринимает момент М = P • r (где, P - сила; r - радиус), что приводит к перегрузкам деталей тормоза и диска, неравномерному износу поверхностей трения тормозных накладок 2.

Тем же недостатком обладают дисковые тормоза, описанные в следующей литературе:

1. В. И. Крылов, В.В.Крылов. Автоматические тормоза подвижного состава, изд. М.: Транспорт, 1983 г., стр.218;

2. В.Г.Иноземцев и др.Автоматические тормоза, изд.M.: Транспорт, 1981 г. , стр.323;

3. В.Г.Иноземцев. Тормоза железнодорожного подвижного состава, М., 1979 г., стр.311.

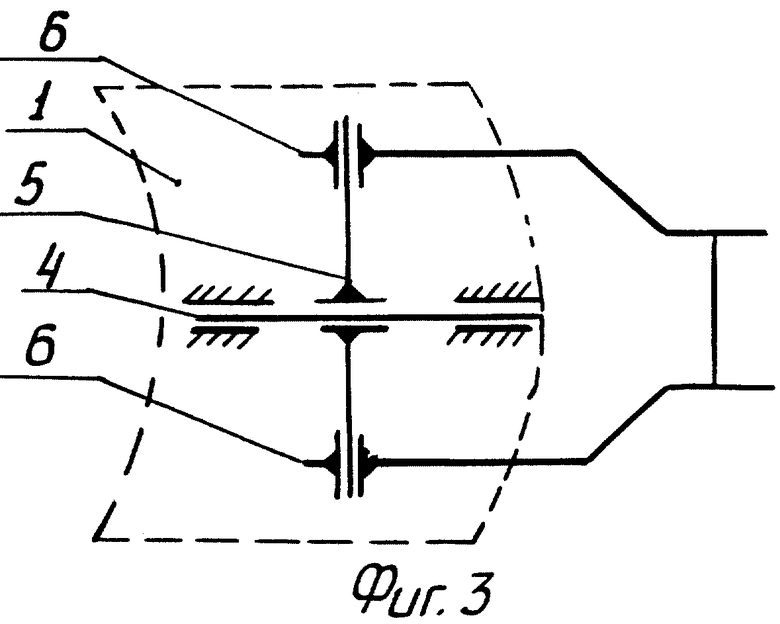

Наиболее близким техническим решением (принятым за прототип) по отношению к заявленной конструкции является конструкция тормозной рычажной передачи для дисковых тормозов рельсового подвижного состава (патент ГДР N 134440, В 61 H 5/00, опубл. 28.02.79), выполненная таким образом, что на монтажной плите держателя тормозных фрикционных накладок 1 расположены элементы жесткости 2, которые расширяются в центре для крепления валика 4, соединяющего монтажную плиту 1 с тормозной рычажной передачей 6 при помощи балансира 5.

Особая конструктивная форма подвешивания держателя тормозных фрикционных накладок позволяет сбалансировать наклонное положение, которое возникает при повороте колесной пары в тележке или в раме вагона.

Однако данная конструкция имеет пять шарниров. Это наглядно показано на схеме (фиг. 3), где видно, что рычажная передача 6 через свои шарниры соединяется с балансиром 5, который при помощи своего центрального шарнира связан с валиком 4, а последний, в свою очередь, связан двумя шарнирами с монтажной плитой 1. Наличие пяти шарнирных соединений снижает надежность конструкции.

Кроме того, в данной конструкции отсутствуют элементы, фиксирующие монтажную плиту в пространстве, что приводит к тому, что в расторможенном состоянии накладки будут касаться тормозного диска.

Задачей предлагаемого технического решения является упрощение конструкции и повышение ее надежности.

Для этого предлагаемое соединение тормозного башмака дискового тормоза с рычажной передачей содержит балансир с двумя продольными цапфами и поперечным элементом шарнира, плиту с проушинами для шарнирного закрепления балансира. Новым является то, что в проушинах плиты своими цапфами установлен балансир, одна из цапф которого по торцу снабжена фрикционным устройством, представляющим собой нагруженную посредством пружины пару шайб, одна из которых соединена с проушиной плиты, а другая - закреплена на шипе балансира с возможностью поворота с последним относительно первой шайбы, при этом шарнирный поперечный элемент балансира непосредственно соединен с рычажной передачей, на шипе которой установлено другое фрикционное устройство, представляющее собой нагруженную посредством пружины относительно балансира шайбу.

Шайба установлена между балансиром и проушиной плиты и снабжена пазом для размещения шпильки, соединяющей ее с проушиной плиты, а между шайбой и плитой имеется зазор.

Технический результат заключается в следующем.

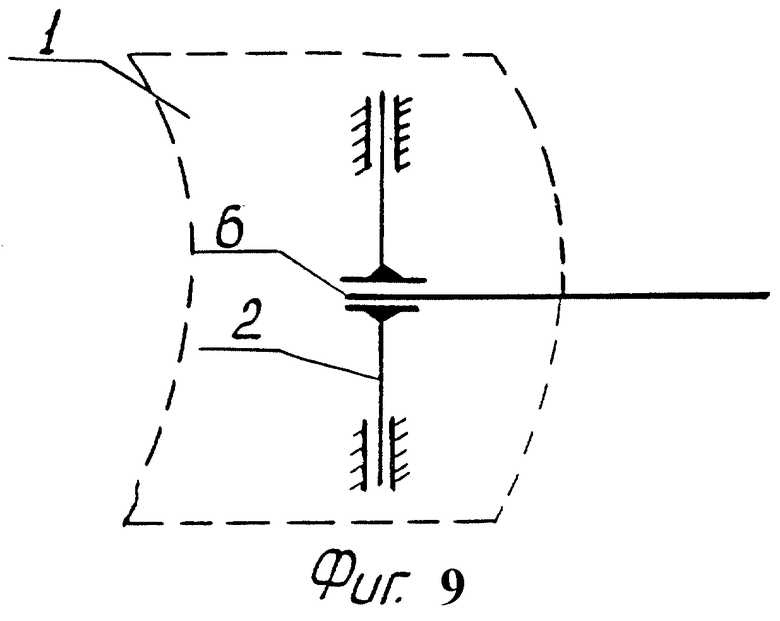

Размещение балансира непосредственно в проушинах плиты, минуя промежуточные элементы, и присоединение его шарнирного поперечного элемента непосредственно к рычажной передаче, позволяет снизить количество шарнирных соединений в конструкции (см. фиг.9) и, тем самым, повысить ее надежность.

Наличие фрикционных устройств на цапфе балансира и шипе рычажной передачи позволяет фиксировать плиту соответственно в вертикальной и горизонтальной плоскостях.

Выполнение одного из фрикционных устройств в виде нагруженной посредством пружины пары шайб, одна из которых соединена с проушиной плиты, а другая закреплена на шипе балансира с возможностью поворота с последним относительно первой шайбы позволяет создать нормированную величину силы трения между плитой и балансиром и при перекосе осей диска и плиты дает возможность последней повернуться на шипах балансира.

Выполнение другого фрикционного устройства в виде шайбы, нагруженной посредством пружины и установленной между балансиром и рычажной передачей, позволяет создать нормированную величину силы трения между балансиром и рычажной передачей.

Возможность поворота плиты на шипах балансира, а также в шарнирном элементе балансира на рычажной передаче, дает возможность ей прижаться к тормозному диску всей поверхностью трения.

Нормированная величина трения между плитой и балансиром, а также между балансиром и рычажной передачей позволит при отводе башмака сохранить равномерный зазор между поверхностью трения диска и плиты, что позволит избежать касания башмаком диска при отпущенном тормозе.

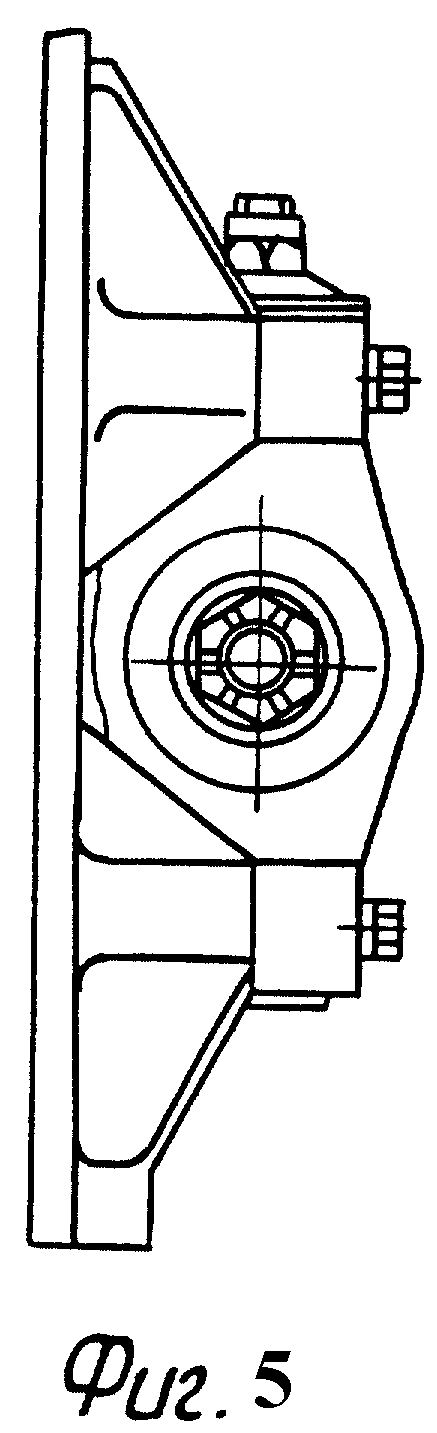

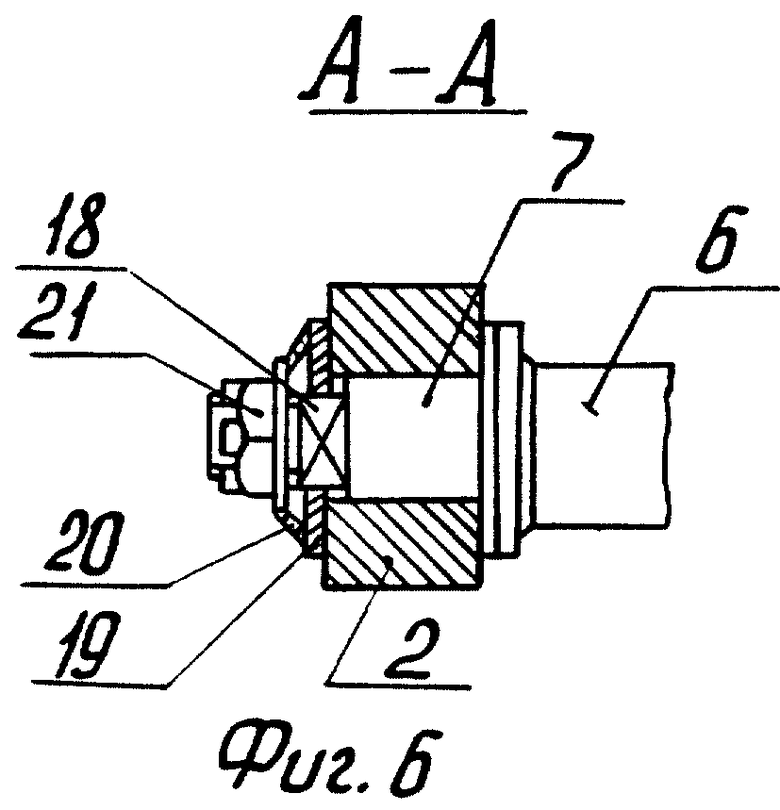

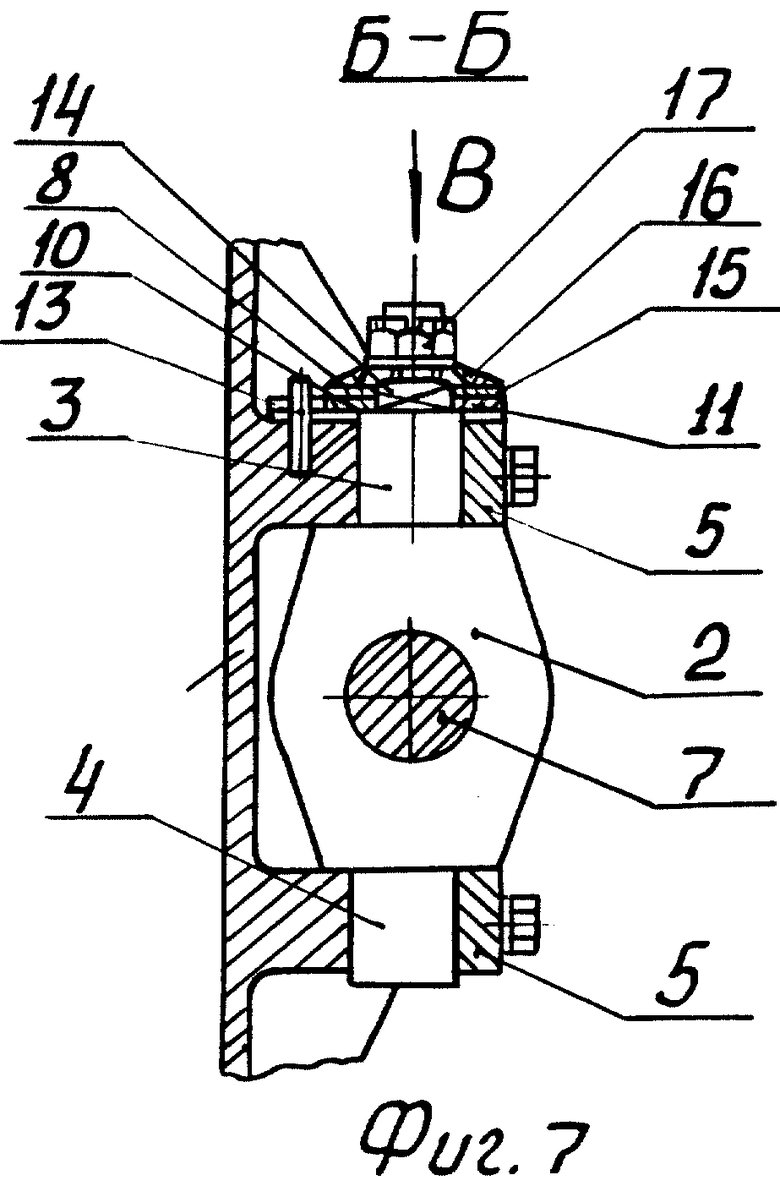

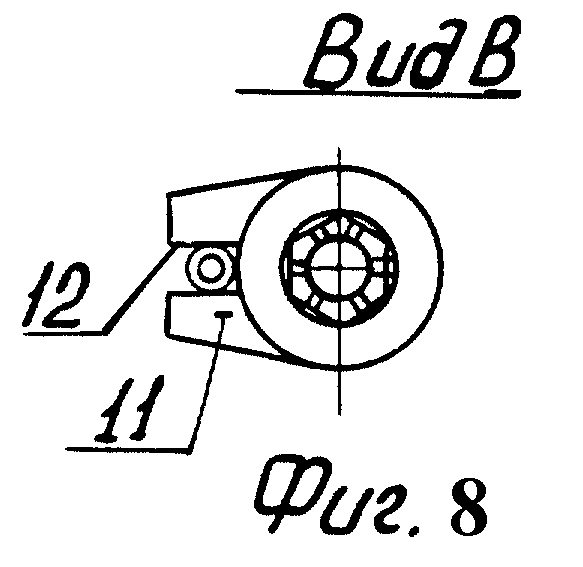

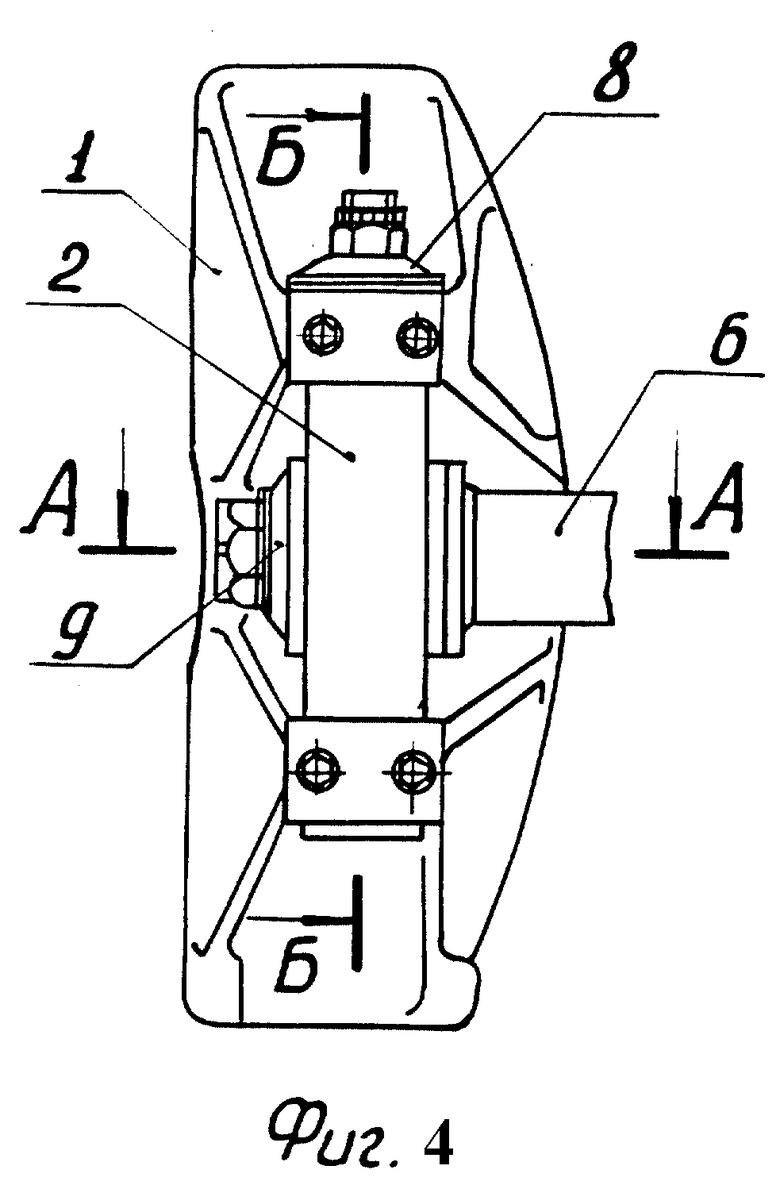

На фиг. 4 изображен главный вид узла соединения тормозного башмака дискового тормоза с рычажной передачей; на фиг. 5 - то же, вид слева; на фиг. 6 - разрез А-А на фиг.4; на фиг. 7 - разрез Б-Б на фиг.4; на фиг. 8 - вид по стрелке "В" на фиг.7; на фиг. 9 - кинематическая схема.

Соединение тормозного башмака дискового тормоза с рычажной передачей содержит башмак, представляющий из себя плиту 1 с тормозными накладками, балансир 2 с цапфами 3,4, установленный в проушинах 5 плиты 1, рычажную передачу 6, соединенную с балансиром 2 через его шарнирный поперечный элемент 7, а также фрикционные устройства 8,9, фиксирующие башмак в расторможенном положении и позволяющие ему прижаться к поверхности трения диска во время торможения при изменении угла поворота колесной пары относительно рамы тележки. Фрикционное устройство 8, фиксирующее башмак в вертикальной плоскости, размещено на торце 10 цапфы 3 балансира 2 и состоит из шайбы 11 с пазом 12, установленной между балансиром 2 и проушиной 5 плиты 1 и соединенной с последней с помощью шпильки 13, при этом между шайбой 11 и плитой 1 имеется зазор. Шайба 11 имеет возможность вращаться вместе с плитой 1 относительно шипа 14 балансира 2. На шайбу 11 накладывается шайба 15, которая прижимается к шайбе 11 при помощи тарельчатой пружины 16 и гайки 17. Пружина 16 служит для обеспечения постоянного усилия нажатия в паре шайб 11 и 15. Шайба 15 закрепляется на шипе 14 балансира 2 без возможности поворота относительно его, но вместе с балансиром 2 она может вращаться относительно шайбы 11.

Фрикционное устройство 9, фиксирующее башмак в горизонтальной плоскости, размещено на шипе 18 рычажной передачи 6 и состоит из шайбы 19, имеющей возможность перемещаться вдоль оси рычажной передачи 6, но не имеющей возможности вращаться вокруг этой оси. При помощи тарельчатой пружины 20 и гайки 21 шайба 19 прижимается к балансиру 2, создавая пару трения.

Конструкция работает следующим образом.

При перекосе осей рычажной передачи и диска (фиг.2) и касании башмаками диска, возникающий момент M = P • r поворачивает башмаки в шарнирах, преодолевая нормированное трение между шайбой 19 и балансиром 2 (фиг.6), а также между шайбами 11 и 15. Это обеспечивает полное прижатие поверхности трения башмака к поверхности трения диска.

При отводе башмаков от диска фрикционные устройства 8,9 удерживают башмак в положении, определенном при нажатии башмака к диску.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИЖИМНОЕ УСТРОЙСТВО ДЛЯ ДИСКОВЫХ ТОРМОЗОВ | 2001 |

|

RU2222449C2 |

| ДИСКОВЫЙ ТОРМОЗ ТРАНСПОРТНОГО СРЕДСТВА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 2008 |

|

RU2390449C2 |

| УЗЕЛ КРЕПЛЕНИЯ ПРИВОДА ДИСКОВОГО ТОРМОЗА | 2004 |

|

RU2264940C1 |

| АВТОМАТИЧЕСКИЙ СТОЯНОЧНЫЙ ТОРМОЗ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 1996 |

|

RU2129502C1 |

| ДИСКОВЫЙ ТОРМОЗ КОЛЕСНОЙ ПАРЫ | 2012 |

|

RU2505442C1 |

| КЛЕЩЕВОЙ МЕХАНИЗМ ДИСКОВОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2561477C1 |

| ТОРМОЗНОЙ БЛОК ДИСКОВОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2556824C1 |

| ДИСКОВЫЙ ТОРМОЗ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2588557C1 |

| МЕХАНИЧЕСКАЯ ЧАСТЬ ТОРМОЗА ЧЕТЫРЕХОСНОЙ ТЕЛЕЖКИ ВОСЬМИОСНОГО ВАГОНА | 2000 |

|

RU2216472C2 |

| ДИСКОВЫЙ ТОРМОЗ ХОДОВОГО КОЛЕСА | 2012 |

|

RU2509017C1 |

Изобретение относится к тормозным устройствам железнодорожных транспортных средств и касается дисковых тормозов. Соединение тормозного башмака дискового тормоза с рычажной передачей содержит балансир с двумя продольными цапфами и поперечным элементом шарнира и плиту с проушинами для шарнирного закрепления балансира. Новым является то, что в проушинах плиты своими цапфами установлен балансир, одна из цапф которого по торцу снабжена фрикционным устройством, представляющим собой нагруженную посредством пружины пару шайб, одна из которых соединена с проушиной плиты, а другая закреплена на шипе балансира с возможностью поворота с последним относительно первой шайбы, при этом шарнирный поперечный элемент балансира непосредственно соединен с рычажной передачей, на шипе которой установлено другое фрикционное устройство, представляющее собой нагруженную посредством пружины относительно балансира шайбу. Техническим результатом является упрощение конструкции и повышение ее надежности. 1 з.п.ф-лы, 9 ил.

| Приспособление для проверки (нарезания) резьбы калибром (метчиком) | 1945 |

|

SU134440A1 |

| Шпиндельный узел металлорежущего станка | 1985 |

|

SU1284732A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Рычажная передача четырехосной тележки восьмиосного вагона | 1987 |

|

SU1419946A1 |

Авторы

Даты

2001-05-10—Публикация

1999-04-12—Подача