Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при проведении ремонтно-изоляционных работ (РИР) в газовых и газоконденсатных скважинах в процессе их бурения и эксплуатации для уплотнения и восстановления газогерметичности крепи, а именно цементного кольца.

Причинами негерметичности (газоводопроницаемости) цементного кольца в заколонном пространстве могут быть:

- наличие поперечных и продольных трещин (щелевые дефекты) в цементном камне;

- пористость цементного камня.

В настоящее время накоплен большой опыт проведения РИР по уплотнению крепи газовых и газоконденсатных скважин с целью ликвидации негерметичности цементного кольца.

Работы по восстановлению газогерметичности цементного кольца с целью предупреждения и ликвидации межколонных и заколонных газопроявлений заключаются в изоляции дефектного интервала путем закачивания под давлением различных закупоривающих и кольматируюших агентов: тампонажного раствора, растворов полимеров и химических реагентов как на водной, так и на углеводородной основе [1].

Основным критерием выбора вида изоляционного материала является состояние пористой среды (цементного камня) изолируемого интервала скважины, характеризуемое как удельная приемистость скважины при закачивании жидкостей и газов.

Удельная приемистость скважины выражается как отношение расхода (м3/ч) к давлению (МПа), развиваемому насосным агрегатом, и определяется при исследовании скважины перед проведением РИР [2, 3]. При газопроявлениях состояние пористой среды определяется как отношение удельного притока (м3/ч) к перепаду давления (МПа).

Как показала практика, хорошие результаты при высокой удельной приемистости скважины, например 1,39 м3/ч•МПа и более, дают работы по снижению поглощающей способности скважины перед проведением РИР, заключающиеся в закачивании в интервал изоляции различных тампонажных материалов, вплоть до намыва наполнителя с последующим проведением изоляционных работ [1].

При удельной приемистости менее 0,5 м3/ч•МПа перед осуществлением изоляционных мероприятий проводят работы по повышению поглощающей способности скважины (дренирование, кислотные обработки и др.). При недостаточной эффективности проведенных работ и удельной приемистости скважины, не превышающей 0,5 м3/ч•МПа, для изоляции используют полимерные тампонажные материалы [3].

Анализ приведенных работ показал, что известные способы и составы для уплотнения крепи газовых скважин (ликвидации негерметичности цементного кольца) не учитывают в достаточной мере состояние пористой среды (цементного камня) в заколонном пространстве скважины.

Исследования, проведенные в институте "ВолгоУралНИПИгаз", показали, что:

- для восстановления газогерметичности интервалов цементного кольца с удельной приемистостью от 0,5 до 10•10-2 м3/ч•МПа наилучшие результаты дает использование в качестве изоляционного материала полимерных тампонажных материалов, а также полимерных растворов, например, 30% раствор латекса, растворы смол ТСД - 10 и ТС - 10, растворы гипана и полиакриламида;

- при удельной приемистости цементного камня ниже 10-2м3/ч•МПа использование тампонажных полимерных материалов и вышеприведенных полимерных растворов невозможно из-за их высоких вязкостных характеристик. Даже при создании высоких избыточных давлений (более 20 МПа) данные изоляционные материалы закачать не удается, и явления газопроявлений остаются.

Таким образом, ликвидация газопроявлений в скважинах с низкой удельной приемистостью (ниже 10-2 м3/ч•МПа) остается проблемной задачей.

Известен способ уплотнения колонн газовых скважин с целью ликвидации межколонных газопроявлений в скважине путем закачивания в затрубное пространство закупоривающего агента на водной основе - водного раствора смыленного таллового пека с одновременной или последовательной подачей раствора хлоридов кальция или магния или пластовой воды хлоркальциевого типа с последующей продувкой скважины газом [4].

Данный способ может использоваться при удельной приемистости скважины по газу от 2,57 до 0,87 м/ч•МПа или от 51•10-2 до 17,4•10-2 м3/ч•МПа по воде (по нашим расчетам). При более низкой удельной приемистости скважины этот способ невозможно использовать вследствие значительной вязкости герметизирующего состава.

Наиболее близким к заявляемому по назначению и совокупности существенных признаков является способ, предназначенный для уплотнения крепи газовых скважин (колонны и цементного кольца) при появлении межколонного давления (МКД), осуществляемый путем последовательного закачивания в затрубное пространство для обработки поверхности обсадной колонны и цементного камня водного раствора таллового пека в концентрации 18-25 мас.% и водного раствора электролита, в качестве которого применяют раствор хлорида кальция или магния плотностью 1040 - 1190 кг/м с последующим созданием дополнительного давления (продувка газом) [5].

Данный способ применим для уплотнения негерметичности обсадной колонны и цементного кольца при более низкой удельной приемистости, равной 0,4 - 0,5 м3/ч•МПа по газу, что соответствует приемистости по воде (по нашим расчетам) от 2•10-2 до 2,5•10-2 м3/ч•МПа без проведения предварительных операций по повышению поглощающей способности.

Закупоривающий агент предварительно готовят путем диспергирования таллового пека в водном растворе моноэтаноламиновой соли жирных кислот. Герметизация неплотностей соединений колонны скважины и цементного кольца осуществляется агентом, образующимся при взаимодействии раствора таллового пека с электролитом.

Однако применение указанного способа для уплотнения крепи скважины, в частности герметизации цементного кольца, при удельной приемистости скважины по воде ниже 10-2 м3/ч•МПа не представляется возможным. Это объясняется ничтожно малой глубиной проникновения изоляционного материала в имеющиеся микротрещины и поры цементного камня в проницаемом интервале из-за его высоких вязкостных свойств.

Заявляемое изобретение решает задачу обеспечения герметизации цементного кольца при ничтожно малой приемистости скважины без проведения предварительных операций по ее повышению.

Для решения указанной задачи согласно заявляемому способу уплотнения крепи газовых скважин, включающему обработку цементного камня путем закачивания в затрубное пространство водного раствора электролита с последующим созданием дополнительного давления, в качестве водного раствора электролита используют раствор неорганической соли, образующей нерастворимый или труднорастворимый осадок при взаимодействии с гидроксидом кальция цементного камня, например, раствор сернокислого алюминия в концентрации 9,0 - 23,0 мас. %. Другим отличием способа, усиливающим получаемый при его применении положительный эффект, является то, что дополнительное давление создают не ранее чем через 2 часа после закачивания раствора неорганической соли. Авторами предлагаемого изобретения экспериментально установлено, что неорганические соли в водном растворе (например, сернокислый алюминий, хлорид магния), проникая благодаря плотности и вязкости, близкой к воде, даже в самые мелкие трещины и поры цементного камня, вступают в реакцию с основным минералом цементного камня - гидроксидом кальция (до 60% по массе) с выпадением нерастворимого или труднорастворимого в воде осадка, оказывающего стойкий кольматирующий эффект.

Как показали эксперименты, наилучший результат дает применение сернокислого алюминия. В результате реакции в соответствии со следуюшдм уравнением:

AL2(SO4)3 + 3Ca(OH)2 ---> 2AL(OH3) + CaSO4

образуются:

- CaSO4 - гипс, выпадающий в осадок мгновенно;

- AL2(SO4)3 - гидроокись алюминия, постепенно выпадающая в осадок в виде кристаллического или хлопьеобразного материала.

Таким образом, технический результат, получаемый от применения в качестве электролита раствора неорганических солей, состоит в обеспечении возможности проникновения раствора в микротрещины и поры цементного камня (недоступные для жидкости с более высокой плотностью и вязкостью) с протеканием процесса образования кольматирующего материала, причем стойкого к размыву соответственно в этих микротрещинах.

Продолжительность образования гидроокиси алюминия (или магния) обусловливает минимальный промежуток времени между закачиванием раствора электролита и созданием дополнительного давления. Последнее производят путем закачивания того же раствора в затрубное пространство скважины.

Получаемый при этом технический результат состоит в том, что образованный при первой подаче раствора неорганической соли кольматируюший осадок уплотняется и при наличии остаточного количества свободных пор последние заполняются раствором с протеканием описанного процесса.

Закачивание раствора неорганической соли (создание дополнительного давления) можно осуществлять неоднократно исходя из результатов предыдущего. Это позволяет обеспечить более полную кольматацию изолируемого интервала, т.е. более качественное уплотнение цементного камня и таким образом обеспечить его надежную газогерметичность.

Известно применение солей щелочных металлов в качестве закупоривающих реагентов, используемых для изоляции водопритока в скважину, например, хлористого кальция [6] , смеси сернокислого натрия и хлористого кальция [7], доставляемых в поры пласта в виде водных растворов, где происходят кристаллизация солей и закупоривание пор пласта.

Известно также применение сернокислого алюминия в виде высококонцентрированного водного раствора (50,0 - 58,3 мас.%) в качестве тампонажного материала, используемого при изоляции поглощающего горизонта в низкотемпературной скважине [8].

Согласно известному изобретению доставляемый в поры пласта раствор сернокислого алюминия кристаллизуется с образованием стойкого к размыву тампонажного камня. Нижняя граница концентрации его в воде является тем минимумом, который необходим для кристаллизации, верхний предел определяется стабилизацией показателей, характеризующих стойкость тампонажного камня к размыву.

В заявляемом техническом решении в отличие от известных воздействие раствора солей, в т.ч. сернокислого алюминия, направлено не на пласт, а на цементный камень, что наряду с концентрацией раствора обусловливает другой химизм процесса:

- в известных изобретениях происходит закупорка пор пласта вследствии кристаллизации собственно солей раствора, в т.ч. сернокислого алюминия;

- в заявляемом техническом решении соли раствора вступают в реакцию с основным минералом цементного камня с образованием кольматируюшего осадка, закупоривающего поры и микротрещины цементного камня.

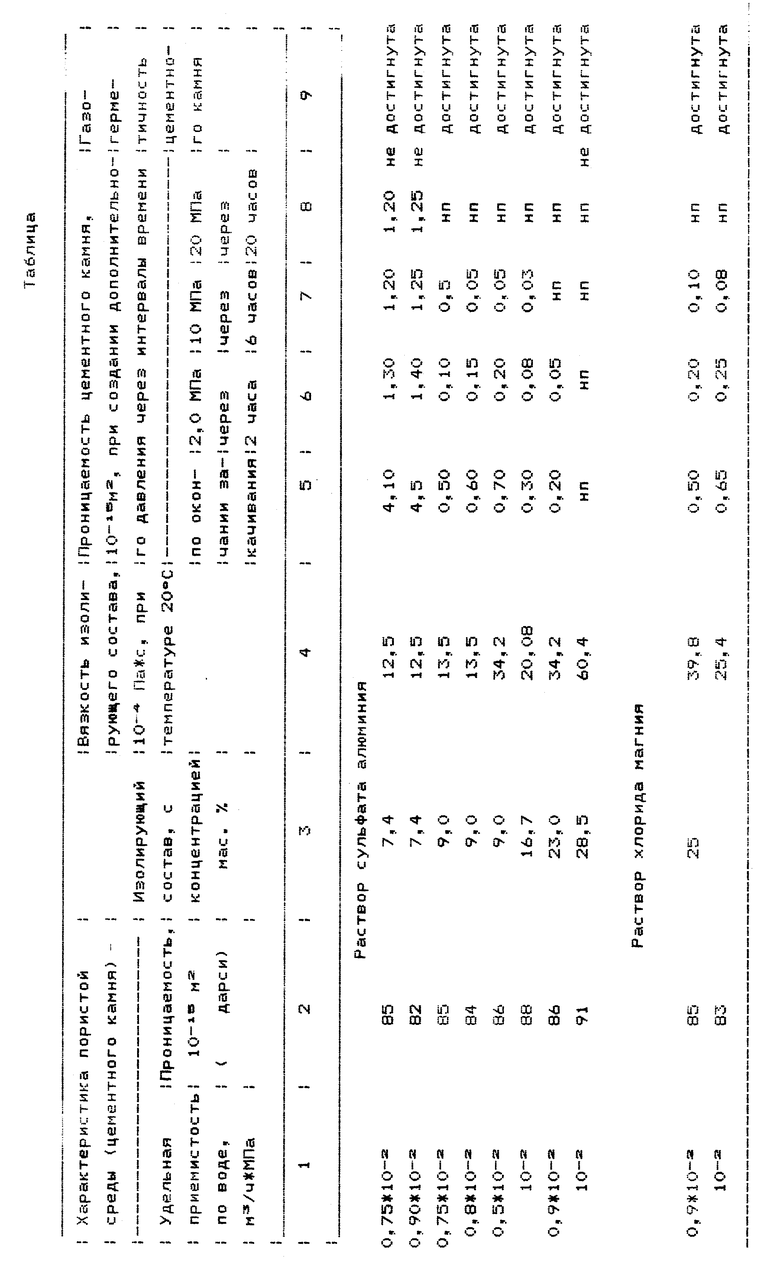

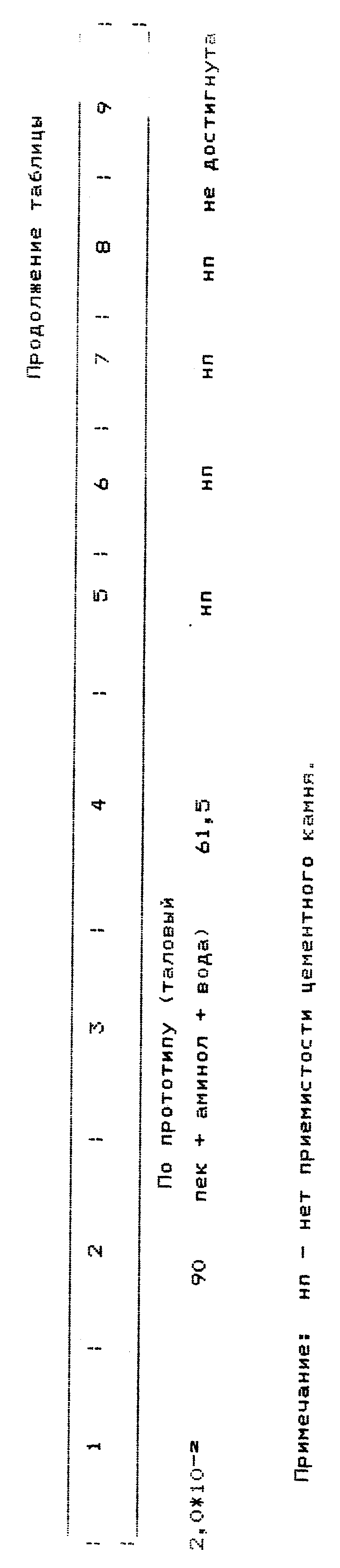

Пример. Эффективность предлагаемого способа исследовали в лабораторных условиях. Обработке подвергали образцы цементного камня, представляющие собой усеченный конус высотой 85 мм и диаметрами 40 и 45 мм с удельной приемистостью по воде от 0,5•10-2 до 10-2 м3/ч•МПа.

Для испытаний готовили водные растворы неорганических солей, образующих нерастворимый или труднорастворимый в воде осадок при взаимодействии с гидроксидом кальция цементного камня:

- раствор сульфата алюминия с содержанием сухого вещества в 100 г воды от 8 до 40 г (от 7,4-28,5 мас.%);

- раствор хлорида магния с концентрацией 25 мас.%.

Для сравнения готовили изолирующий раствор и раствор электролита по прототипу.

Исследования проводили на установке, аналогичной установке, описанной в работе [9] , позволяющей прокачивать через образцы цементного камня приготовленные растворы при различных давлениях с замером их приемистости.

Поскольку образование гидроокиси алюминия (при закачивании сульфата алюминия) или гидроокиси магния (при закачивании хлорида магния) является протяженным во времени процессом, создание дополнительного давления производили через 2, 6 и 20 ч после первого закачивания растворов солей при все возрастающих давлениях.

Условия проведения и результаты экспериментов приведены в таблице.

Как видно из таблицы, растворы по предлагаемому способу уплотнения крепи скважин имеют меньшую вязкость и, следовательно, хорошую прокачиваемость через образцы цементного камня с приемистостью по воде ниже 10 м/ч•МПа (от 0,5•10-2 до 10•10-2 м3/ч•МПа), тогда как изолирующий агент согласно способу-прототипу закачать в образцы цементного камня при аналогичных условиях не удалось. Создание дополнительного давления путем закачивания того же раствора соли позволяет не только определить достигнутый в результате первого закачивания раствора уровень газогерметичности (степень снижения проницаемости), но и получить дополнительный кольматирующий эффект.

Результаты экспериментов показали также, что наибольшую эффективность из примененных растворов согласно предлагаемому способу имеет раствор сульфата алюминия, причем наилучший результат наблюдается в диапазоне концентраций 9,0 - 23,0 мас.%.

Применение предлагаемого способа уплотнения крепи газовых скважин позволит восстановить газогерметичность цементного кольца в условиях ничтожно малых значений удельной приемистости и предотвратить межколонные перетоки газа.

Источники информации, принятые во внимание

1. И.А. Серенко и др. Повторное цементирование при строительстве и эксплуатации скважин. -М.: Недра, 1988, c. 110 - 118.

2. Патент РФ N 2071548, 6 E 21 B 33/138, Б.И. N 1, 1977.

3. Инструкция по ремонту крепи скважин. РД 39-1-843-82. - Краснодар, ВНИКРнефть, 1976, с. 31 - 34.

4. Авторское свидетельство СССР N 1521860, E 21 B 33/13, Б.И. N 42, 1989.

5. Авторское свидетельство СССР N 1737103, E 21 B 33/138, Б.И. N 20, 1992 (прототип).

6. Авторское свидетельство СССР N 1030534, E 21 B 33/138, Б.И. N 27, 1983.

7. Авторское свидетельство СССР N 605937, E 21 B 43/00.

8. Авторское свидетельство СССР N 1606331, E 21 B 33/138, Б.И. N 43, 1990.

9. В. С. Данюшевский и др. Справочное руководство по тампонажным материалам, М.: Недра, 1987, с. 275 - 285.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПЛОТНЕНИЯ КРЕПИ ГАЗОВЫХ СКВАЖИН | 2001 |

|

RU2213203C2 |

| СПОСОБ УПЛОТНЕНИЯ КРЕПИ ГАЗОВЫХ СКВАЖИН | 2012 |

|

RU2506407C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА | 2000 |

|

RU2172812C2 |

| ТАМПОНАЖНЫЙ ПЕНОЦЕМЕНТНЫЙ СОСТАВ | 2000 |

|

RU2176308C2 |

| ПЛАСТИФИКАТОР ТАМПОНАЖНЫХ РАСТВОРОВ | 1997 |

|

RU2122627C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ | 2010 |

|

RU2431651C1 |

| СПОСОБ ЭКСПРЕСС-РЕМОНТА ПО ВОССТАНОВЛЕНИЮ ГЕРМЕТИЧНОСТИ ГАЗО-ВОДО-НЕФТЕПРОЯВЛЯЮЩИХ СКВАЖИН | 2005 |

|

RU2287663C2 |

| СПОСОБ ЛИКВИДАЦИИ ЗАКОЛОННЫХ ПЕРЕТОКОВ ГАЗА В НЕФТЕДОБЫВАЮЩЕЙ СКВАЖИНЕ | 2004 |

|

RU2261981C1 |

| СПОСОБ ЛИКВИДАЦИИ МЕЖКОЛОННЫХ ГАЗОПРОЯВЛЕНИЙ В СКВАЖИНЕ | 1999 |

|

RU2166614C1 |

| СПОСОБ ЭКСПРЕСС-РЕМОНТА ПО ВОССТАНОВЛЕНИЮ ГЕРМЕТИЧНОСТИ ГАЗОВОДОНЕФТЕПРОЯВЛЯЮЩИХ СКВАЖИН | 2008 |

|

RU2364702C1 |

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при проведении ремонтно-изоляционных работ (РИР) в газовых и газоконденсатных скважинах в процессе их бурения и эксплуатации для уплотнения и восстановления газогерметичности крепи, а именно цементного кольца. Способ уплотнения крепи газовых скважин включает обработку цементного камня путем закачивания в затрубное пространство водного раствора электролита с последующим созданием дополнительного давления, при этом в качестве водного раствора электролита используют раствор неорганической соли, образующий нерастворимый или труднорастворимый осадок при взаимодействии с гидроксидом кальция цементного камня, например раствор сернокислого алюминия в концентрации 9,0-23,0 мас. %, причем дополнительное давление создают не ранее чем через 2 ч. после закачивания раствора неорганической соли. Технический результат - восстановление газогерметичности цементного кольца в условиях малых значений удельной приемистости скважин, предотвращение межколонных перетоков газа, 1 з.п. ф-лы, 1 табл.

| Способ уплотнения колонн газовых скважин | 1990 |

|

SU1737103A1 |

| Способ уплотнения колонн газовых скважин | 1987 |

|

SU1521860A1 |

| Тампонажный состав для изоляции поглощающих пластов | 1988 |

|

SU1608331A1 |

| Способ разобщения проницаемых пластов | 1989 |

|

SU1822899A1 |

| СПОСОБ ЛИКВИДАЦИИ МЕЖКОЛОННЫХ ПЕРЕТОКОВ ГАЗА | 1990 |

|

RU2017935C1 |

| US 4503912 A, 12.03.1985. | |||

Авторы

Даты

2001-05-10—Публикация

1998-10-02—Подача