Изобретение относится к нефтяной и газовой промышленности, а именно к составам для изоляции зон поглощений в трещиновато-кавернозных коллекторах в условиях интенсивных (катастрофических) поглощений в широком диапазоне температур.

Известен состав для изоляции зон поглощений, состоящий из двух реагентов, в качестве первого из которых используют бентонитово-меловой раствор, содержащий бентонитовый глинопорошок, мел технический, хлорид натрия и воду, а в качестве второго используют раствор сульфата алюминия, причем указанная смесь имеет следующее соотношение компонентов, масс.%:

при соотношении первого и второго реагентов 3-5:1 соответственно [Патент РФ №2277574, 8МПК С09К 8/467, з. №2004131406, приоритет 27.10.2004 г., опубл. 10.06.2006 в бюл. №16].

Недостатком данного состава является то, что образующийся тампон обладает относительно не высокой пластической прочностью, находящейся в пределах 2,15-2,68 кПа.

Наиболее близким по технической сущности и совокупности существенных признаков является состав для изоляции зон поглощений, состоящий из двух реагентов, в качестве одного из которых используют бентонитово-меловой раствор, содержащий бентонитовый глинопорошок, мел технический, хлорид натрия и воду, а в качестве другого используют водный раствор соли алюминия, отличающийся тем, что бентонитово-меловой раствор дополнительно содержит силикат натрия при следующем соотношении компонентов, масс.%:

а другой реагент в качестве соли алюминия содержит полиоксихлорид алюминия при следующем соотношении компонентов, масс.%:

причем соотношение бентонитово-мелового раствора и раствора соли алюминия составляет 4,0-6,6:1 соответственно [Патент РФ №2373251, 8МПК С09К 8/467, з. №2008100744, приоритет от 09.01.2008 г., опубл. 20.11.2009 в бюл. №32].

Данный состав с успехом может использоваться при изоляции зон поглощений в вертикальных неглубоких (до 2000 м) скважинах в условиях нормальных температур.

Недостатком известного состава является то, что присутствие силиката натрия в бентонитово-меловом растворе, применяемом при повышенных температурах, способствует структурообразованию, что в свою очередь приводит к повышению вязкости бентонитово-мелового раствора, который становится непрокачиваемым. Бентонитово-меловой раствор, содержащий силикат натрия, с трудом поддается регулированию водоотдачи из-за высоких значений рН (около 12).

Применение известного состава для изоляции зон поглощений в наклонно-направленных, условно-горизонтальных и глубоких (3000 м и более) скважинах может вызывать дополнительные осложнения в виде дифференциальных прихватов и прилипания бурильного инструмента из-за сужения ствола вследствие отложений на стенке скважины фильтрационной корки.

Кроме того, образующийся тампон обладает недостаточно высокой пластической прочностью, находящейся в пределах 17,5-45,0 кПа, что отражается на эффективности изоляции зон интенсивных поглощений.

Задачей заявляемого технического решения является расширение ассортимента изолирующих составов, применяемых для ликвидации зон интенсивных (катастрофических) поглощений и повышение эффективности изоляции скважин при повышенных температурах.

Поставленная задача решается заявляемым составом для изоляции зон поглощений, состоящим из двух реагентов, в качестве одного из которых используют бентонитово-меловой раствор, содержащий бентонитовый глинопорошок, мел технический, хлорид натрия и воду, а в качестве другого используют водный раствор полиоксихлорида алюминия, в котором бентонитово-меловой раствор дополнительно содержит крахмал и феррохромлигносульфонат при следующем соотношении компонентов, масс.%:

причем соотношение бентонитово-мелового раствора и водного раствора полиоксихлорида алюминия составляет 4,0-10,0:1 соответственно.

Отличием предлагаемого состава является то, что бентонитово-меловой раствор дополнительно содержит крахмал и феррохромлигносульфонат (ФХЛС), количественное соотношение ингредиентов одного из реагентов, а также соотношение реагентов.

Крахмал выпускается промышленностью по ТУ 10 РФ 1039-92 в виде порошка белого или желтоватого цвета и представляет собой смесь полисахаридов растительного происхождения, имеющих общую формулу (С6Н10О5)x. Крахмал предназначен для снижения фильтрации (водоотдачи) сильноминерализованных буровых растворов, применяемых при высоких температурах. Наиболее эффективен он в щелочной среде и хорошо сочетается с другими реагентами.

Известно, что крахмал применяется для обработки буровых растворов. Добавка крахмала вызывает рост условной вязкости соленасыщенных глинистых и меловых растворов, и поэтому для их разжижения могут дополнительно использоваться лигносульфонаты (А.И.Булатов, А.И.Пеньков, Ю.М.Проселков. Справочник по промывке скважин. - М.: Недра, 1984, с.106-108).

Применение крахмала в бентонитово-меловых растворах, используемых в составах для изоляции зон поглощений, в доступных источниках информации не обнаружено.

Феррохромлигносульфонат (ФХЛС) - продукт взаимодействия лигносульфоната (сульфит-спиртовой или сульфит-дрожжевой барды) с сернокислым железом и бихроматом натрия. В химическом отношении ФХЛС представляет собой полимер нерегулярного строения, в котором хром и железо находятся в трехвалентном состоянии и связаны макромолекулами в виде сложных комплексов.

ФХЛС выпускается промышленностью по ТУ 2454-322-05133190-2000 в виде неслеживающегося сыпучего порошка коричневого цвета, полностью растворимого в воде, устойчивого к действию поливалентных катионов и цемента, обладающего высокой термостойкостью (до 170-190°С).

Известно, что ФХЛС используется для разжижения буровых растворов, загустевших от действия глины, различных солей и температуры, а также для снижения фильтрации пресных и среднеминерализованных растворов. Хорошо сочетается с другими реагентами. (А.И.Булатов, А.И.Пеньков, Ю.М.Проселков. Справочник по промывке скважин. - М.: Недра, 1984, с.124-125).

Применение ФХЛС в бентонитово-меловых растворах, используемых в составах для изоляции зон поглощений, в доступных источниках информации не обнаружено.

Совместное применение крахмала и ФХЛС известно из патентов №№2166614, 2224875, 2224878, 2278890.

Известно, что крахмал используется для понижения водоотдачи цементного раствора, применяемого для изоляции трещин в призабойной зоне пласта, а ФХЛС используют в качестве пластификатора этих растворов (Патент РФ №2224875, 7МПК Е21В 33/138, з. №2002109461, приоритет 11.04.2002, опубл. 27.02.2004 в бюл. №6; а также патент РФ №2224878, 7МПК Е21В 43/20, з. №2002109462, приоритет 11.04.2002, опубл. 27.02.2004 в бюл. №6).

Известно также использование крахмала и ФХЛС в безглинистых буровых растворах, применяемых для вскрытия нефтяных скважин с низким пластовым давлением (Патент РФ №2278890, МПК С09К 8/08, з. №2005106571, приоритет 09.03.2005, опубл. 27.06.2006 в бюл. №18).

В составе для ликвидации межколонных газопроявлений в скважине крахмал используется в качестве регулятора структурно-реологических показателей, а ФХЛС используется для защиты от бактериологического разложения состава (Патент РФ №2166614, 7МПК Е21В 33/138, з. №99119768, приоритет 14.09.1999, опубл. 10.05.2001 в бюл. №13).

Таким образом, из известных источников научно-технической и патентной информации применение крахмала и ФХЛС в бентонитово-меловом растворе, взаимодействующем с раствором полиоксихлорида алюминия и используемом для изоляции зон интенсивных поглощений, не выявлено, что позволяет сделать вывод о соответствии заявляемого технического решения критерию «новизна».

В заявляемом составе для изоляции зон поглощений ФХЛС более прочно связывает гидроксид алюминия Al(ОН)3 и гидроаргиллит Al2O3·3H2O, вновь образованные в процессе реакции ПОХА с бентонитово-меловым раствором, и тем самым способствует повышению пластической прочности тампона, кроме того, крахмал и ФХЛС снижают водоотдачу бентонитово-мелового раствора и придают ему свойства (например, прокачиваемость), позволяющие закачивать состав в глубокие и сверхглубокие скважины с высокими забойными температурами.

В результате химических реакций полиоксихлорида алюминия с компонентами бентонитово-мелового раствора образуются нерастворимые гелеобразующие осадки гидроксида алюминия Al(ОН)3 и хлористого кальция CaCl2 с выделением углекислого газа CO2, который обеспечивает более интенсивное перемешивание состава и способствует ускорению реакции.

{[Al(ОН)aClb·nH2O]m}x+СаСО3+H2O→Al(ОН)3↓+CaCl2↓+CO2↑

Реакция происходит с поглощением воды, что в свою очередь способствует получению более прочного тампона.

Хлористый кальций CaCl2 взаимодействует с глинистой фазой как загуститель.

Добавки крахмала и ФХЛС в бентонитово-меловом растворе малы по сравнению с ПОХА. При контакте часть ПОХА реагирует (коагулирует) с крахмалом и ФХЛС, тем самым обеспечивает оставшейся части ПОХА беспрепятственно прореагировать с карбонатной составляющей бентонитового глинопорошка и мела. Коагулированные крахмал и ФХЛС, в свою очередь, укрепляют связи с вновь образованными твердыми составляющими тампона и в итоге увеличивают его пластическую прочность.

Кроме того, при повышении температуры бентонитово-мелового раствора, реакция компонентов состава ускоряется и повышается пластическая прочность тампона.

В результате химических реакций происходит быстрое образование практически безводного тампона с более высокой пластической прочностью по сравнению с составом-прототипом, способного надежно закупорить околоскважинное пространство в зоне поглощения.

Авторами экспериментально установлено, что использование в заявляемом составе для изоляции зон поглощений бентонитово-мелового раствора, дополнительно содержащего крахмал и ФХЛС, и водного раствора полиоксихлорида алюминия при их соотношении 4,0-10,0:1 соответственно обеспечивает получение нового технического результата, заключающегося в повышении пластической прочности тампона, что повышает эффективность изоляции зон поглощений.

Таким образом, введение в один реагент состава для изоляции двух дополнительных компонентов, новое количественное соотношение ингредиентов одного реагента, а также новое соотношение реагентов позволили получить новый технический результат, заключающийся в повышении пластической прочности образовавшегося тампона, обеспечивающий повышение эффективности изоляции зон поглощений, что позволяет сделать вывод о соответствии заявляемого технического решения критерию «изобретательский уровень».

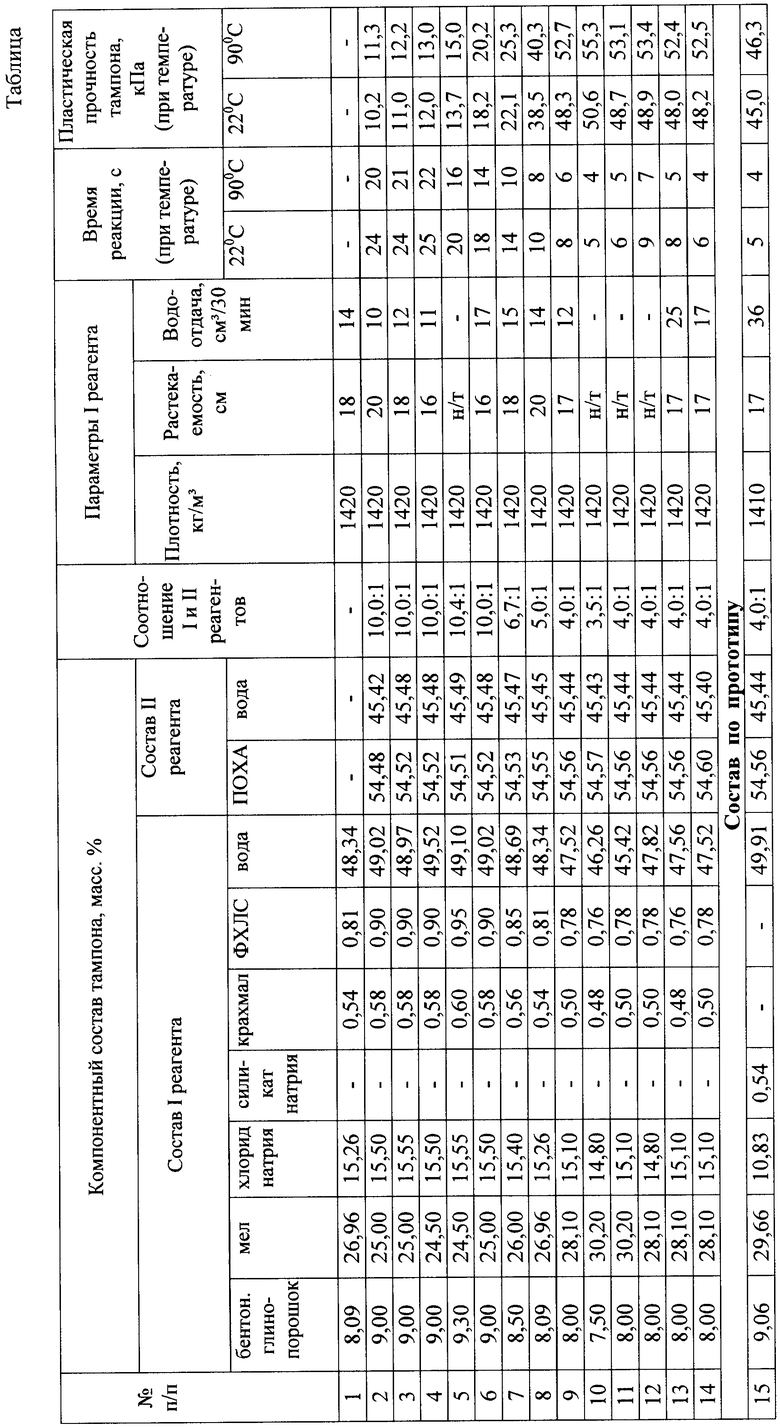

Для оценки эффективности заявляемого технического решения были проведены лабораторные исследования, результаты которых представлены в таблице.

В качестве компонентов одного (I) реагента использовали:

- бентонитовый глинопорошок по ТУ 2-043-953-87;

- мел технический по ГОСТ 12085-88;

- хлорид натрия по ГОСТ 13830-91Е;

- сухой концентрат силиката натрия по ТУ 5743-001-31178039-2001;

- крахмал по ТУ 10 РФ 1039-92;

- ФХЛС по ТУ 2454-322-05133190-2000;

- техническую воду.

Для приготовления другого (II) реагента использовали:

- полиоксихлорид алюминия по ТУ 6-09-05-1456-96;

- техническую воду.

Реагенты готовили следующим образом.

Предварительно приготовили раствор хлорида натрия плотностью 1180 кг/м3, для чего в 1000 мл воды растворили 283 г хлорида натрия.

Для приготовления бентонитово-мелового раствора (I реагента) взяли 1 литр приготовленного раствора хлорида натрия, ввели в него 150 г бентонитового глинопорошка и перемешивали в течение 1 часа. Затем при постоянном перемешивании добавили 500 г порошкообразного мела, 10 г крахмала и 15 г ФХЛС, перемешивали в течение 4 часов. После чего замерили параметры исходного бентонитово-мелового раствора, которые составили: плотность - 1420 кг/м3, растекаемость по конусу - 18 см, водоотдача 14 см3 за 30 мин. При этом компонентный состав исходного бентонитово-мелового раствора составил: бентонитовый глинопорошок 8,09 масс.%, мел - 26,96 масс.%, хлорид натрия - 15,26 масс.%, крахмал - 0,54 масс.%, ФХЛС - 0,81 масс.% и вода - 48,34 масс.%, что отражено в таблице (опыт 1).

Для приготовления 1 литра водного раствора полиоксихлорида алюминия (II реагента) взяли 614 мл воды, в которой растворили 736 г ПОХА, затем замерили плотность, которая составила 1350 кг/м3.

Пример 1. Для исследования характеристик образовавшегося тампона взяли 200 см3 исходного бентонитово-мелового раствора и при помешивании добавили в него 50 см3 раствора ПОХА (соотношение 4,0:1). При этом содержание компонентов в I реагенте составило: бентонитовый глинопорошок 8,00 масс.%, мел 28,10 масс.%, хлорид натрия 15,10 масс.%, крахмал 0,50 масс.%, ФХЛС 0,78 масс.% и вода 47,52 масс.%; содержание компонентов во II реагенте составило: ПОХА 54,56 масс.% и вода 45,44 масс.%. В результате химической реакции через 8 с (при температуре 22°С) произошло выпадение нерастворимых гелеобразующих осадков, и образовался прочный тампон. Затем на пластометре по методу академика П.А.Ребиндера произвели замер пластической прочности образовавшегося тампона, которая составила 48,3 кПа (опыт 9).

Для определения термостойкости I реагента и пластической прочности тампона также были проведены исследования состава при температуре 90°С. В результате химической реакции через 6 с произошло выпадение нерастворимых гелеобразующих осадков и образовался прочный тампон, пластическая прочность которого составила 52,7 кПа (опыт 9).

Аналогичным образом были проведены исследования составов при различных сочетаниях компонентов, а результаты отражены в таблице.

Были проведены также исследования состава по прототипу.

Для этого в 1 литр раствора хлорида натрия ввели 100 г бентонитового глинопорошка и перемешивали 1 час, затем при перемешивании ввели 500 г порошкообразного мела и 20 г сухого концентрата силиката натрия, перемешивали еще в течение 4 часов. Раствор ПОХА был приготовлен ранее.

Пример 2. Взяли 200 см3 бентонитово-мелового раствора и при помешивании в него добавили 50 см3 раствора ПОХА. При этом содержание компонентов в I реагенте составило бентонитового глинопорошка 9,06 масс.%, мела 29,66 масс.%, хлорида натрия 10,83 масс.%, силиката натрия 0,54 масс.% и воды 49,91 масс.%, содержание компонентов во II реагенте составило ПОХА 54,56 масс.% и воды 45,44 масс.%, а соотношение I и II реагентов составило 4:1. В результате химической реакции (при температуре 22°С) через 5 секунд произошло выпадение нерастворимых осадков, и образовался прочный тампон. Затем на пластометре замерили пластическую прочность, которая составила 45,0 кПа, а при нагреве I реагента до температуры 90°С пластическая прочность составила 46,3 кПа (опыт 15).

У данного состава по прототипу пластическая прочность высокая, но при этом она все-таки ниже, чем у заявляемого состава, отраженного в таблице (опыт 9).

Анализ данных таблицы показал, что наиболее высокая пластическая прочность тампона при оптимальном содержании реагентов и при температуре 22°С составляет 18,2-48,3 кПа, а при температуре 90°С составляет 20,2-52,7 кПа. Пластическая прочность полученного тампона может быть и выше при другом компонентном составе I реагента (опыты 10-12), но при этом он становится труднопрокачиваемым.

Авторами экспериментально установлено, что оптимальным содержанием компонентов в бентонитово-меловом растворе является их соотношение, масс.%:

Установлено, что оптимальное содержание в заявляемом составе бснтонитового глинопорошка находится в пределах 8,00-9,00 масс.%. При содержании глинопорошка более 9,00 масс.% повышается вязкость бентонитово-мелового раствора, что усложняет его прокачиваемость, и снижается пластическая прочность тампона (опыт 5). При содержании глинопорошка менее 8,00 масс.% тампон от избытка ПОХА становится хрупким (опыт 10).

Оптимальное содержание технического мела составляет 25,00-28,10 масс.%. При содержании мела более 28,10 масс.% в I реагенте ухудшается его подвижность и реагент становится труднопрокачиваемым в скважину (опыт 11). При содержании мела менее 25,00 масс.% снижается пластическая прочность тампона (опыт 4).

Оптимальное содержание хлорида натрия составляет 15,10-15,50 масс.%. Содержание хлорида натрия более 15,50 масс.% приводит к снижению пластической прочности тампона (опыт 3). Содержание хлорида натрия менее 15,10 масс.% приводит к повышению вязкости раствора до непрокачиваемого (опыт 12).

Оптимальное содержание крахмала составляет 0,50-0,58 масс.%. Содержание крахмала менее 0,50 масс.% приводит к повышению водоотдачи бентонитово-мелового раствора (опыт 13), а увеличение содержания крахмала более 0,58 масс.% приводит к загустеванию бентонитово-мелового раствора (опыт 5).

Оптимальное содержание ФХЛС составляет 0,78-0,90 масс.%. Снижение содержания ФХЛС менее 0,78 масс.% также приводит к повышению водоотдачи и ухудшению реологических характеристик бентонитово-мелового раствора (опыт 13), а увеличение содержания ФХЛС более 0,90 масс.% нецелесообразно, т.к. не приводит к повышению прочности тампона (опыт 5).

Оптимальное содержание полиоксихлорида алюминия (ПОХА) составляет 54,52-54,56 масс.%. Снижение содержания ПОХА менее 54,52 масс.% приводит к снижению пластической прочности тампона (опыт 2). Увеличение содержания ПОХА более 54,56 масс.% приводит к получению хрупкого тампона (опыт 14).

При этом оптимальное соотношение I и II реагентов составляет 4,0-10,0:1 соответственно. При повышении соотношения более 10,0:1 происходит снижение пластической прочности, которая является недостаточной для создания изоляционного экрана в зоне катастрофических поглощений (опыт 5). При снижении соотношения менее 4,0:1 происходит образование тампона с высокой пластической прочностью до образования хрупкого материала (опыт 10).

Для реализации заявляемого состава в промысловых условиях предварительно проводятся исследования. На основании результатов исследований производятся необходимые расчеты.

Необходимый объем образующегося тампона с учетом его пластической прочности рассчитывается индивидуально в каждом конкретном случае в зависимости от характеристики поглощающих пластов (пластового давления, приемистости пласта, открытой пористости пород и т.д.)

Заблаговременно приготавливают расчетный объем бентонитово-мелового раствора. Для этого в отдельную емкость заливают техническую воду, добавляют хлорид натрия и перемешивают 1 час. Затем вводят бентонитовый глинопорошок и перемешивают 4 часа, после чего добавляют мел технический, крахмал, ФХЛС и перемешивают еще 1 час, в результате получается исходный бентонитово-меловой раствор с заданными параметрами.

Также заблаговременно приготавливают водный раствор полиоксихлорида алюминия. Для этого в отдельную емкость загружают необходимое количество технической воды, в которой растворяют полиоксихлорид алюминия.

Использование состава осуществляют следующим способом.

В трубное пространство закачивают расчетный объем бентонитово-мелового раствора, который размещают в стволе скважины выше зоны поглощения. Затем в зону поглощения по трубному пространству закачивают буферную жидкость, раствор ПОХА, буферную жидкость, цементный раствор, продавочную жидкость. При достижении раствора ПОХА кровли зоны поглощения одновременно по трубному и затрубному пространствам закачивается продавочная жидкость. Одновременное закачивание продавочной жидкости производится до момента выхода из открытого конца бурильных труб раствора ПОХА. Далее при интенсивном перемешивании и в процессе химического взаимодействия образуются продукты реакции в виде прочного тампона, который закупоривает зону поглощения. После чего в стволе скважины в интервале зоны поглощения размещают цементный раствор, который взаимодействует с оставшимся непрореагировавшим раствором ПОХА, образуя цементный камень. После чего скважина оставляется на ожидание затвердевания цемента.

Преимущества заявляемого состава для изоляции зон поглощений:

- надежность блокирования призабойной зоны за счет образования тампона с более высокой пластической прочностью;

- возможность использования состава для изоляции зон поглощения в скважинах в широком диапазоне температур (от нормальных до высоких).

Использование заявляемого состава позволяет расширить ассортимент реагентов, применяемых для изоляции зон катастрофических поглощений, и повысить эффективность изоляции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ | 2008 |

|

RU2373251C2 |

| БЛОКИРУЮЩИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ ПРИ БУРЕНИИ И КАПИТАЛЬНОМ РЕМОНТЕ СКВАЖИН | 2012 |

|

RU2487909C1 |

| СПОСОБ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ | 2004 |

|

RU2277574C1 |

| СПОСОБ ИЗОЛЯЦИИ ИНТЕРВАЛОВ ВЫСОКОИНТЕНСИВНЫХ ПОГЛОЩЕНИЙ В СКВАЖИНЕ И АЭРИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379474C2 |

| СПИРТОВОЙ БУРОВОЙ РАСТВОР | 2012 |

|

RU2501828C1 |

| ГЛИНИСТЫЙ БУРОВОЙ РАСТВОР | 2012 |

|

RU2502773C1 |

| ПОЛИМЕРНЫЙ ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В НИЗКОТЕМПЕРАТУРНЫХ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2010 |

|

RU2426866C1 |

| БУРОВОЙ РАСТВОР ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИН | 2001 |

|

RU2211237C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СОСТАВА ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ В СКВАЖИНЕ | 2012 |

|

RU2494228C1 |

| Способ блокирования поглощающих пластов | 1990 |

|

SU1802084A1 |

Изобретение относится к нефтяной и газовой промышленности, а именно к составу для изоляции зон поглощений в трещиновато-кавернозных коллекторах в условиях интенсивных (катастрофических) поглощений в широком диапазоне температур. Технический результат - повышение пластической прочности и эффективности изоляции зон поглощений при повышенных температурах. Состав для изоляции зон поглощений, состоящий из двух реагентов, в качестве одного из которых используют бентонитово-меловой раствор, содержащий бентонитовый глинопорошок, мел технический, хлорид натрия и воду, а в качестве другого используют 54,52-54,56% водный раствор полиоксихлорида алюминия, в котором бентонитово-меловой раствор дополнительно содержит крахмал и феррохромлигносульфонат при следующем соотношении компонентов, мас.%: бентонитовый глинопорошок 8,00-9,00, мел технический 25,00-28,10, хлорид натрия 15,10-15,50, крахмал 0,50-0,58, феррохромлигносульфонат 0,78-0,90, вода - остальное, причем соотношение бентонитово-мелового раствора и водного раствора полиоксихлорида алюминия составляет 4,0-10,0:1 соответственно. 1 табл.

Состав для изоляции зон поглощений, состоящий из двух реагентов, в качестве одного из которых используют бентонитово-меловой раствор, содержащий бентонитовый глинопорошок, мел технический, хлорид натрия и воду, а в качестве другого используют 54,52-54,56%-ный водный раствор полиоксихлорида алюминия, отличающийся тем, что бентонитово-меловой раствор дополнительно содержит крахмал и феррохромлигносульфонат при следующем соотношении компонентов, мас.%:

причем соотношение бентонитово-мелового раствора и водного раствора полиоксихлорида алюминия составляет 4,0-10,0:1 соответственно.

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ | 2008 |

|

RU2373251C2 |

| ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ ДЛЯ ВРЕМЕННОЙ ИЗОЛЯЦИИ ПЛАСТА | 1991 |

|

RU2026958C1 |

| СПОСОБ ИЗОЛЯЦИИ ВОДОПРИТОКА ИЛИ ГАЗОПРИТОКА ИЛИ ЗОН ПОГЛОЩЕНИЯ | 2002 |

|

RU2228437C2 |

| ПОЛИМЕРНЫЙ ТАМПОНАЖНЫЙ СОСТАВ | 2004 |

|

RU2259469C1 |

| Устройство для синхронизации генераторов | 1971 |

|

SU471637A1 |

| Преобразователь угла поворота вала в код | 1976 |

|

SU587482A1 |

Авторы

Даты

2011-10-20—Публикация

2010-04-13—Подача