Изобретение касается подъемного клапана согласно ограничительной части пункта 1 формулы изобретения.

Подъемные клапаны в крупных установках применяются почти исключительно с фланцевыми корпусами. Во фланцевых корпусах соединительные стороны корпусов оснащаются шайбами, имеющими поверхность уплотнения и взаимодействующими с соответствующими контрфланцами, находящимися на элементах трубопровода. Между фланцами на поверхностях уплотнения устанавливаются уплотнительные элементы, при этом винтовые элементы, проходящие через шайбы, создают необходимые силы предварительного натяжения для уплотненного соединения. Для обеспечения доступа к винтовым элементам шайбы устанавливаются в свободном положении на корпусе подъемного клапана. Существенным преимуществом таких подъемных клапанов с фланцевыми элементами является также то, что в случае необходимости легко осуществить их замену. После отпускания винтовых элементов подъемный клапан может просто выниматься между фланцами прилегающего трубопровода и любым образом может быть вновь установлен между фланцами и уплотнен.

Для монтажа установки для различных случаев применения с соответственно приспособленной арматурой имеются также иные варианты исполнения корпуса. В муфты клапанов ввинчиваются, либо к ним припаиваются концы трубопровода. В других моделях клапанов подключения имеют форму сварочных краев с целью их гидроупорной сварки с соответствующими краями трубопровода. Расходы при установке и снятии таких клапанов значительно больше. Эти различные модели требуют высоких затрат материалов и ресурсов вследствие различий в конструкциях как со стороны изготовителя, так и со стороны потребителя.

Патент Великобритании (GB-A 1359755) описывает модель подъемного клапана, с помощью которого при уменьшенных затратах на обработку, а также при более простой конструкции, должно достигаться снижение расходов. С этой целью предлагается клапан, в трубообразном корпусе которого предусмотрен цилиндрический проход. Этот проход служит опорой для сменного цилиндрического вкладыша, который примыкает к подплечику внутри трубообразного корпуса. Вкладыш имеет путепроводы для задерживаемой жидкости, а также седло клапана, и требует наличия фиксирующих элементов, с помощью которых его положение внутри корпуса может быть точно установлено и удерживаться в этом положении. Соответствующим образом во внешнем арматурном корпусе в форме цилиндра устанавливается крышка, в которой укрепляется сменный вкладыш, служащий опорой для рабочих элементов винта клапана. Это решение пригодно как для арматурного корпуса, который зажимается между фланцами, так и для корпуса, оснащенного шайбами. По сравнению с обычной арматурой эта конструкция требует значительно больших расходов, поскольку на основе сложного в изготовлении корпуса, а также дополнительного вкладыша затраты на обработку существенно больше по сравнению с литыми арматурными корпусами. К тому же благодаря обработке для устранения напряжения вкладышей возникают существенные материальные потери, из-за вкладышей в свою очередь применяются дополнительные уплотнения, в которых при определенных условиях может возникать коррозия. Кроме того, этот клапан имеет сравнительно большую конструктивную длину. Для зажима, поэтому требуются длинные болты с винтовой нарезкой. Они вызывают значительные неудобства при работе с ними - для установки и снятия арматуры требуется больше места, которое во многих случаях редко имеется в распоряжении. Действующие нормы определяют конструктивную длину подъемных клапанов. В принципе подъемный клапан состоит из зоны клапана, который содержит подвижно установленный запорный элемент и имеет в перегородке соответствующее седло клапана. С обеих сторон этой зоны клапана с помощью переходов устанавливаются шайбы. Среда, текущая через трубопровод по прямой к подъемному клапану, минуя первый фланец, перенаправляется в зоне перехода для прохождения седла клапана с соответствующим запорным элементом и вновь от противоположно расположенной зоны перехода корпуса в осевом направлении направляется к проходящему далее трубопроводу. Такого рода волнообразный путь через подъемный клапан с вертикально установленным винтом неизбежно удлиняет конструктивную длину корпуса клапана и вызывает потери пропускной способности, по причине чего подъемные клапаны обычно имеют высокий коэффициент потерь пропускной способности ζ составляет обычно порядка 4.

Для достижения коэффициентов потерь пропускной способности, более благоприятных для подъемных клапанов, разрабатывались различные модели. Одной из них является так называемый вентиль с наклонным шпинделем, в котором между соединительными фланцами выполнен по возможности прямой путь пропускания, благодаря расположенному по диагонали запорному элементу.

Недостатком такой конструкции является диагональное расположение арматурного винта. В зависимости от устанавливаемого положения такой подъемный клапан может быть неблагоприятен в обслуживании, его труднее изолировать и он имеет большую монтажную длину.

Подъемный клапан с малыми потерями пропускной способности, благоприятным значением ζ примерно 1,2 и более короткой монтажной длиной представлен разработкой КСБ БОА-Компакт, в котором в отличие от традиционных подъемных клапанов с установленным вертикально по отношению к трубопроводу винтом клапана, оказалось возможным сократить монтажную длину. Для имеющихся на рынке конструкций фланцевых моделей в каждом случае требуются различные конструкции для различных номинальных давлений. Это требует высоких затрат при изготовлении, складировании и монтаже.

В германской выложенной заявке DE-A 2048580 показана устойчивая по отношению к коррозивным химикалиям конструкция клапана с двумя различными монтажными длинами.

Подъемный клапан изготовлен из стандартных деталей из различных специальных металлов путем комбинированного монтажа для того, чтобы снизить высокие издержки на потребность в материалах со специальными свойствами.

На фиг. 1 показана чисто сварная конструкция, в то время как на фиг. 5 показан короткий вариант исполнения подъемного клапана, в котором применяется выполненный из дешевого материала литой внешний корпус, состоящий из металла или пластмассы. Этот внешний корпус оснащен внутренним устойчивым к коррозии корпусом. По своим размерам этот внутренний корпус со своими запорными частями и взаимодействующими с ними функциональными элементами соответствует частям и форме исполнения корпуса на фиг. 1. Тем самым при двух различных формах исполнения могут быть снижены расходы на изготовление деталей, выполненных из металлов со специальными свойствами за счет наличия большего числа одинаковых деталей. Круглый массивный шток клапана, который вдавливается в эллиптическое отверстие диагонально установленной в корпусе горловины клапана, должен при любой степени износа создавать уплотняющий запор в конце эллиптического отверстия, образующего шейку клапана. Предпосылкой этого является вращаемая установка массивного штока клапана над его зоной подъема, обеспечивающая доступ к устройству в других частях посадочной поверхности штока клапана.

Показанный на фиг. 5 DE-A-2048580 короткий вариант исполнения клапана применим только в сочетании с фланцами, имеющими четыре отверстия. При более крупных фланцах, либо при использовании в системах трубопроводов с более высокими давлениями, требующими применения фланцев с большим, чем четыре числом резьбовых отверстий, показанный вариант исполнения клапана не может применяться. Ибо шайбы, с помощью которых арматура удерживается между двумя фланцами, из-за находящихся в корпусе и проходящих вертикально по отношению к направлению протока опорных отверстий для круглого штока клапана, не могут быть проведены мимо корпуса. Кажущаяся на первый взгляд короткой монтажная длина подъемного клапана на фиг. 5 почти на 60% больше соответствующего номинального значения.

Наиболее близким аналогом предлагаемого технического решения является устройство, описанное в заявке PCT WO 90/08274 A1, F 16 K 1/08, 26.07.1990. Устройство представляет собой подъемный клапан, имеющий корпус с параллельно расположенными торцами для плотного прилегания к уплотняющим поверхностям трубопроводов. В шейке корпуса на оси трубопровода перпендикулярно к ней установлен винт клапана и запорный элемент, соединенный с винтом клапана, выполненный с возможностью взаимодействия с седлом клапана. Торцы корпуса являются составной частью зоны корпуса, окружающей запорный элемент и его зону подъема. Седло клапана установлено к винту клапана по диагонали, соединяющей торцы корпуса. Расстояние между торцами корпуса больше чем проецируемая на ось трубопровода длина запорного элемента.

В основе изобретения лежит проблема разработки подъемного клапана, снижающего показанные выше затраты и имеющего более многостороннее применение с меньшими потерями пропускной способности. Решение этой проблемы решается при помощи подъемного клапана с признаками по пункту 1 формулы изобретения. Преимущества этого исполнения многообразны. Весь подъемный клапан становится значительно короче, легче и делает монтаж поэтому существенно более удобным. Подъемный клапан может простым образом зажиматься между фланцами подключаемых трубопроводов. Фланцы, обычно устанавливаемые на корпусах подъемных клапанов для соединения с контрфланцами трубопровода, более не требуются при установке. Таким же образом отпадает необходимость и в тех деталях корпуса, которые осуществляют соединение с зоной седла клапана и фланцами. Вместо этого на корпусе, окружающем Напорный элемент, устанавливаются только уплотняющие поверхности. Последние, даже при применении уплотнений, подпадающих под понятие уплотнительной прокладки, интегрированы непосредственно в часть корпуса, окружающую запорный элемент и его зону подъема. Торцы корпуса одновременно образуют уплотнительные поверхности элементов трубопровода, подключаемого к подъемному клапану. Тем самым уплотняющие поверхности находятся в непосредственной близости от запорного элемента, благодаря чему возможно получение монтажной длины подъемных клапанов такого же порядка, что и номинальный внутренний диаметр. Применительно к системе трубопровода это приводит к значительной экономии длины трубопровода и применяемых материалов. В отличие от обычных подъемных клапанов, в диапазоне номинальных внутренних диаметров от DN 25 до DN 150 сокращения монтажных длин составляют от 135 мм до 330 мм. По сравнению с обычными уже известными короткими подъемными клапанами БОА-Компакт сокращения монтажной длины составляют от 100 мм до 60 мм. Такая мера позитивно сказывается на использовании имеющихся ресурсов и, кроме того, имеет еще и то преимущество, что из-за уменьшения общего веса существенно облегчается монтаж и снижаются транспортные расходы.

Монтажная длина подъемного клапана определяется положением седла клапана и толщиной прилегающей стенки корпуса. Путем расположения седла клапана по диагонали по отношению к направлению течения и по отношению к винту клапана возможны как коническая, так и прямая формы шейки клапана.

Диагональное седло клапана может быть выполнено как плоским, так и иметь пространственную кривизну. При применении запорного элемента, расположенного на седле клапана, следует предусматривать переходы для поверхностей накладок между стенкой корпуса и седлом клапана. Они образуют затем в соединении с запорным элементом разделительную стенку внутри корпуса. Кроме того, вполне возможно в такой разделительной стенке, либо в переходах, предусмотреть еще одно, например, коническое или конусовидное седло клапана, которое взаимодействует с имеющим соответствующую форму запорным элементом. Седло клапана или служащая для опоры седла клапана плоскость стенки или детали плоскости стенки располагаются в целях сокращения монтажной длины в качестве квазидиагонального соединения между торцами корпуса. Это соединение пересекает при этом ось трубопровода, либо проходит по диагонали по отношению к направлению течения.

Существенным является короткое и прямое соединение торцов корпуса с седлом клапана или деталью корпуса, вмещающей седло клапана. Тем самым возможно смещение торцов корпуса в направлении запорного элемента, что приводит к существенному сокращению монтажной длины. По сравнению с проецированной на ось трубопровода и измеряемой по оси длиной запорного элемента расстояние, измеряемое в том же направлении между торцами корпуса, оказывается только на 25%-50% больше. По сравнению с известными до настоящего времени решениями это представляет собой лишь незначительно большее расстояние и позволяет впервые получить монтажную длину подъемного клапана между торцами корпуса, которая примерно соответствует номинальному внутреннему диаметру подъемного клапана. Это по существу обусловлено толщиной стенки корпуса, длиной седла клапана и величиной переходов от седла клапана к корпусу.

Обычная для подъемных клапанов разделительная стенка состоит здесь почти исключительно из седла клапана запорного элемента и примыкающих к седлу клапана переходов к торцам корпуса, либо к окружающей стенке корпуса. Эта короткая монтажная длина представляет собой еще одно важное преимущество. При строительстве зданий монтажная длина клапана является значительным стоимостным фактором. В зданиях должны иметься помещения, в которых располагаются центральные распределительные станции, из которых осуществляется управление находящимися в здании трубопроводными системами для отопления и кондиционеров, а также системами водоснабжения. В помещениях распределительных станций распределительные проводки систем трубопроводов обычно располагаются вертикально. Для того чтобы иметь возможность установки в вертикальных проводках соответствующее число изготовленных по обычным стандартам длины и имеющим хорошие дроссельные и регулирующие способности подъемных клапанов, необходимы помещения с большой высотой. С помощью новых и конструктивно существенно более коротких подъемных клапанов для распределительных станций возможно использование более низких по высоте подвальных помещений. Тем самым расходы на строительство могут быть снижены, а степень эффективности здания повышена.

Для достижения более низкого коэффициента потери пропускающей способности поперечное сечение седла подъемного клапана примерно соответствует порядку величин поперечного сечения подключения трубопровода и тем самым номинальному внутреннему диаметру. При сокращении поперечного сечения седла по отношению к поперечному сечению трубопровода возможны были бы также более короткие монтажные длины, однако это ухудшило бы коэффициент потери пропускной способности ζ.

В другом исполнении изобретения изготавливается круглый корпус. Такая форма весьма легка в изготовлении и потребность в материале минимальна. Торцы круглого корпуса служат одновременно в качестве уплотняющих поверхностей корпуса. В принципе корпус состоит из круглой зоны, диагонально установленного седла клапана или диагонально установленной разделительной плоскости, вмещающей седло клапана. Последняя может быть установлена в зоне кругообразного корпуса в зависимости от материала, нагруженности или формы. В находящейся над этим зоне, обычно называемой шейкой корпуса, располагается запорный элемент и винт клапана.

В соответствии с другим исполнением изобретения корпус и шейка корпуса изготовляются монолитно или из нескольких деталей. При монолитном изготовлении имеется возможность вводить в корпус запорный элемент со стороны уплотняющей поверхности корпуса. Изготовление из двух или трех деталей позволяет проводить монтаж другим способом, например, через отверстие для шейки корпуса.

Другое исполнение изобретения, в соответствии с которым сторона, ограничивающая подъемное движение запорного элемента, выполняется вогнутой со стороны запорного элемента, а поверхность запорного элемента, примыкающая к вогнутой стороне, выполняется выпуклой, что делает возможным расположение запорного элемента, экономящее площадь внутри корпуса. Кривизны поверхностей стенок создают дополнительный конструктивно свободный объем. Во время подъемных движений запорный элемент движется от седла клапана вовнутрь объема. Винтовые элементы, толщина стенок, ограничивающих объем, выполнены таким образом, чтобы обеспечить беспрепятственный подъем запорного элемента с учетом кривизны поверхностей стенок.

Согласно другому исполнению изобретения подъемный клапан изготавливается как зажимной клапан. Подъемный клапан тем самым простейшим образом и независимо от допустимых степеней давления может зажиматься между фланцами подсоединяемых трубопроводов. Находящиеся на фланцах уплотняющие поверхности взаимодействуют при применении плоскостных уплотнений с находящимися в непосредственной близости от запорного элемента торцами корпуса. Винтовые элементы, соединяющие между собой фланцы, вдавливают находящиеся по обе стороны от корпуса фланцы трубопроводов в корпус и зажимают его между ними.

Для тех случаев, в которых такой подъемный клапан должен применяться также в качестве конечной арматуры для запора трубопровода, корпус может быть выполнен также как монофланцевый корпус. Этим создается возможность создания контрфорса для винтовых элементов, которыми арматурный корпус прижимается к концу трубопровода.

Для достижения короткой монтажной длины в зоне между торцами корпуса на корпусе устанавливаются фланцы или детали фланцев, причем их детали располагаются в плоскости, пересекающей седло клапана. При внешне симметричном выполнении корпуса седло клапана устанавливается внутри корпуса асимметрично, за счет чего может возникать ситуация, когда на одной стороне корпуса непосредственно перед плоскостью седла корпуса находится фланец или детали фланца, а на другой стороне корпуса фланцы или детали фланцев установлены в плоскости, пересекающей седло клапана. Чтобы при креплении такого подъемного клапана в качестве конечной арматуры обеспечить то, что крепежные средства не выступали за арматуру, фланцы или детали фланцев устанавливаются с отступлением, по меньшей мере, на уровень, соответствующий высоте головки винта или гайки.

Подъемный клапан может быть встроен также в систему трубопровода, в котором элементы соединения скобами соединяют корпус с трубопроводом. Торцы корпуса в таком случае прилегают непосредственно к торцу трубопровода и, в зависимости от применяемой системы монтажа, могут применяться разнообразные элементы соединения скобами либо такие элементы могут быть выполнены как шарнирные. Для этой цели в зоне торцов корпуса по периметру корпуса располагаются канавки или зубцы в качестве опоры для элементов соединения скобами. Такую технику соединения можно часто встретить в области промышленности продовольственных товаров. Из DE-B-2311865 известен подъемный клапан, выполненный как мембранный клапан, который состоит из нижней корпусной части, выполненной из трех деталей. Деление на три детали было предпринято для получения недорогих литых изделий с приблизительно одинаковым штучным весом. Средняя корпусная деталь с шейкой имеет плоскости фланцев, к которым прилегают окончания фланцев при помощи кругового шнурового уплотнения и соединяются со средней корпусной деталью путем анкерной связи. Эта арматура может функционировать только в соединении всех трех деталей.

Одно из исполнений изобретения предусматривает в отличие от этого, изготовление торцов корпуса в виде мест разреза для различных подключаемых патрубков к трубопроводу. Еще одно исполнение предусматривает, что подключаемые патрубки со стороны трубопровода имеют различные формы подключения. Здесь может идти речь о фланцах, сварных краях, муфтах и тому подобном. Это решение представляет собой значительное упрощение подъемного клапана. Тем самым появляется также возможность для последующей установки подъемного клапана в уже имеющуюся систему трубопровода или в систему трубопровода с иными системами подключения. Основная модель представляет собой полностью готовый к функционированию подъемный клапан, который наипростейшим образом может быть встроен без проблем в самые распространенные системы трубопроводов с фланцевыми соединениями. Применяемые обычно фланцы позволяют беспроблемное обжатие такого рода клапана. Выполнение торцов корпуса, образующих уплотняющие поверхности, в качестве мест разреза для установки адаптера дает огромное преимущество в том, что с помощью обычных патрубков подъемный клапан может быть беспроблемно приспособлен к другим системам трубопроводов и вмонтироваться в них. Патрубки выполняются как простые симметричные относительно оси вращения монтажные детали и могут при массовом производстве изготовляться способами литья, штамповкой или иными способами. В случае необходимости они могут быть изготовлены однократно по требованию, так что дорогостоящее хранение на складе для таких монтажных деталей не требуется. Для изготовителя и его продавцов достаточно создать предварительный запас способной к функционированию основной арматуры, которую можно применять в случае необходимости с помощью обычных патрубков в самых разнообразных случаях применения.

Еще одно исполнение изобретения, использующее в качестве основного элемента подъемный клапан, предусматривает, что окружающая запорный элемент зона корпуса между торцами корпуса оборудуется одним или несколькими снабженными отверстиями захватами для винтовых элементов. Через отверстия могут вводиться или на них закрепляться винтовые элементы, соединяющие фланцы. Отдельные захваты могут иметь форму зубцов или петель, при этом каждый зубец снабжается одним или несколькими отверстиями. Такая мера представляет собой дальнейшую экономию материала и позволяет соединять подъемный клапан с фланцами различных моделей. Отверстия могут соответствовать различным национальным и/или международным стандартам фланцев, например ANSI, DIN, EN и подобным. Таким образом, возможно применение подъемного клапана в качестве конечной арматуры.

В соответствии с еще одним исполнением изобретения предусмотрено снабжение детали корпуса, через который проходит винт клапана, захватами для винтовых элементов. Обычно это шейка корпуса или та зона корпуса клапана, в которую при открывающем движении вводится запорный элемент. В отношении захватов может идти речь о глухих отверстиях для винтовых элементов. Это исполнение применяется в тех случаях, в которых из-за слишком близко расположенных друг к другу фланцевых отверстий винтовые элементы не могут обходить шейку корпуса.

Также, в соответствии с еще одним вариантом исполнения изобретения деталь корпуса, через которую проходит винт клапана, имеет утолщение для установки захватов. Обычно это делается только при установке захватов рядом с винтом клапана. Поверхности соприкосновения этих и расположенных взаимно противоположно захватов, которые расположены параллельно к поверхностям фланцев подключаемых трубопроводов, имеют между собой большее расстояние, чем остальные захваты.

Еще одно исполнение изобретения предусматривает, что седло клапана почти полностью установлено на уровне между осями трубопровода и примыкающей к винту клапана зоны течения. Запорный элемент и пространство, необходимое для подъемного движения запорного элемента, в которое он входит при открывающем движении, находятся внутри диапазона размеров растачивания для отверстий винтовой резьбы фланца, а также необходимой толщины стенки корпуса. В зоне между шейкой корпуса и осью трубопровода предусмотрено пространство, в которое входит запорный элемент при открывающем движении подъемного клапана и тем самым он может оказывать лишь малое влияние на коэффициент уменьшения пропускной способности.

Данное изобретение дает возможность изготавливать весьма компактный и благоприятный для пропускания жидкости подъемный клапан, который может быть подключен своим корпусом к самым разнообразным фланцам, либо соответствовать самым разнообразным стандартам фланцев. Кроме того, меньшим количеством вариантов исполнения корпуса можно обслуживать широкий спектр применений.

Изобретение представлено на чертежах и далее описывается более подробно.

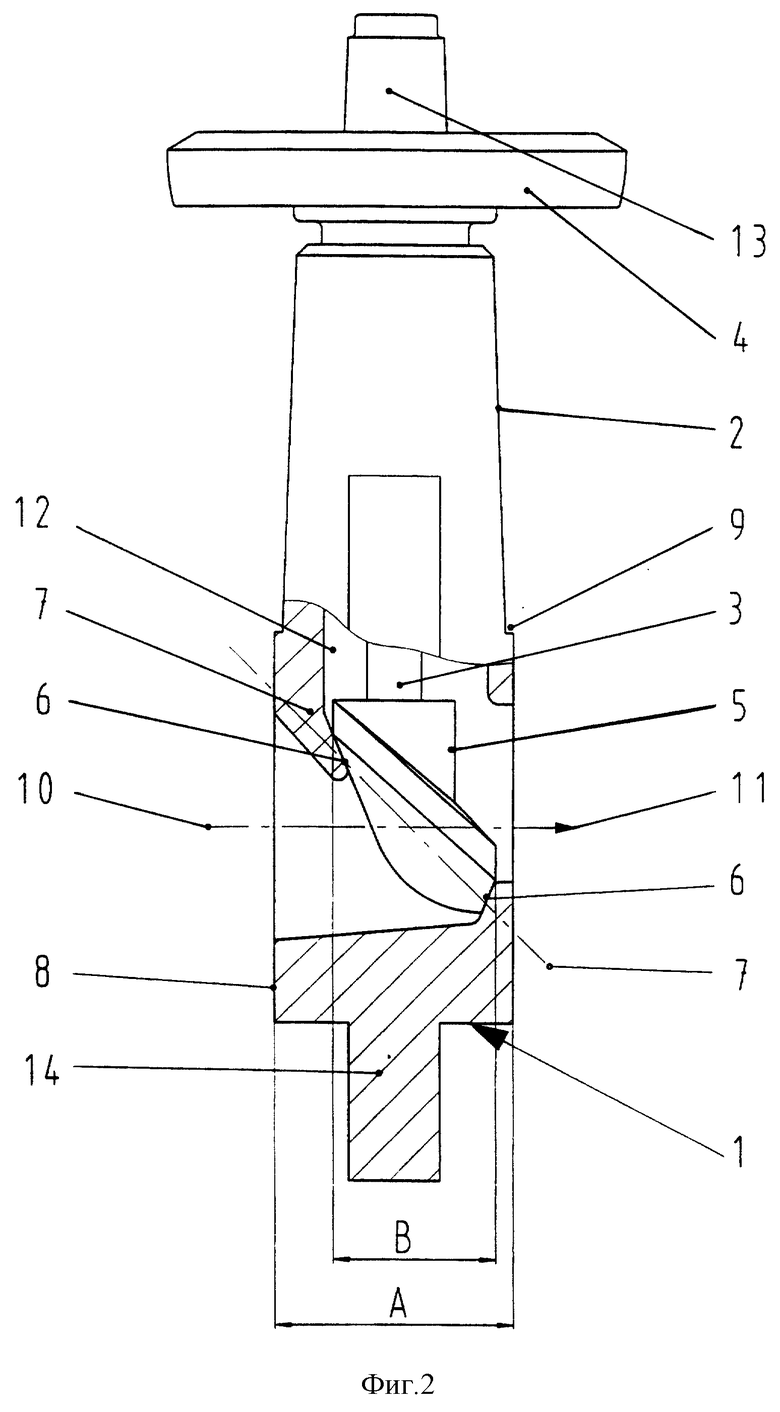

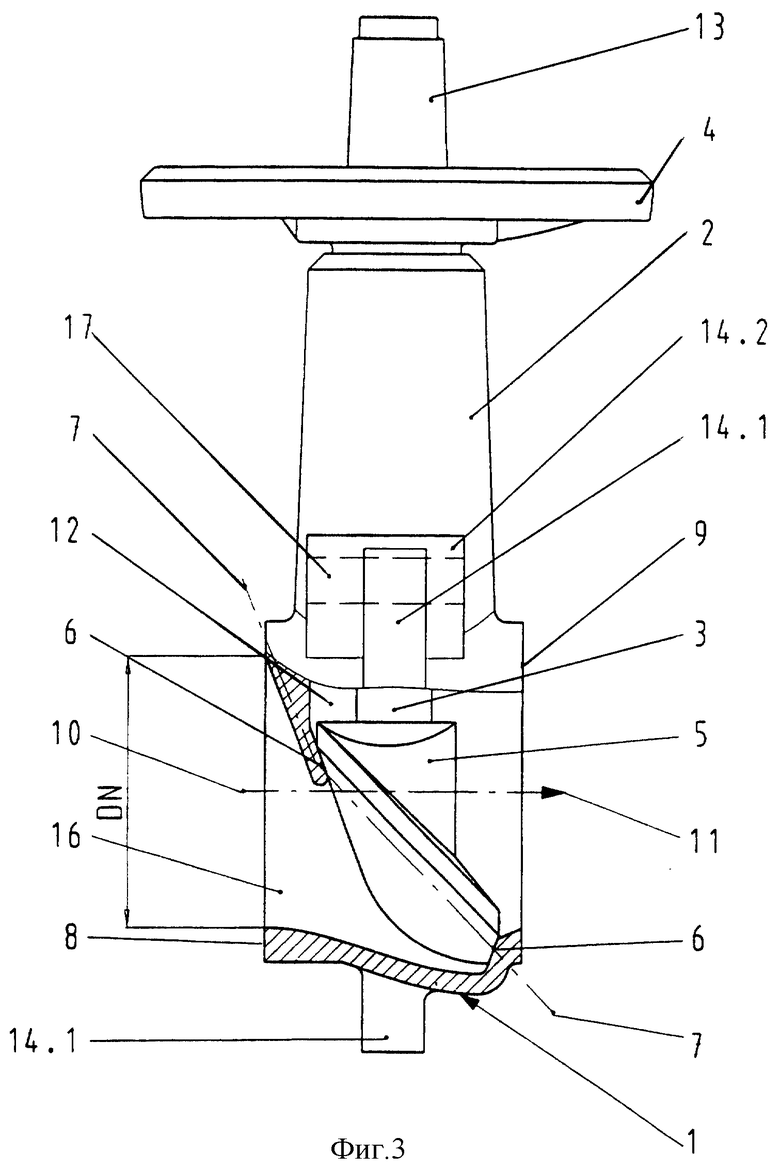

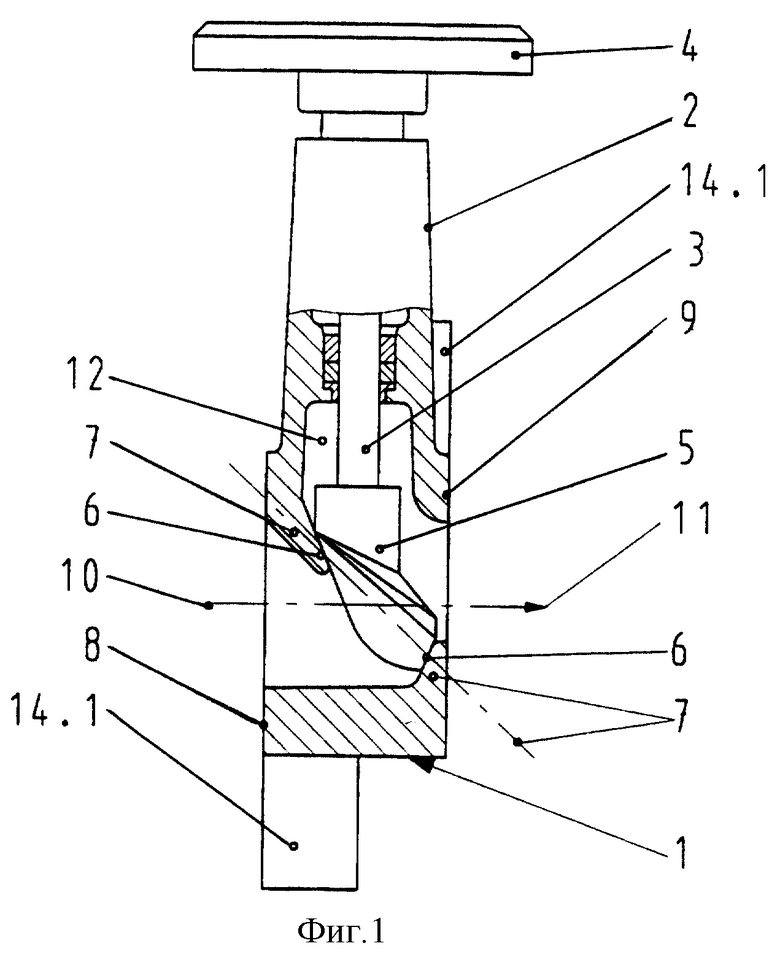

На фиг. 1-3 показаны различные номинальные внутренние диаметры подъемного клапана;

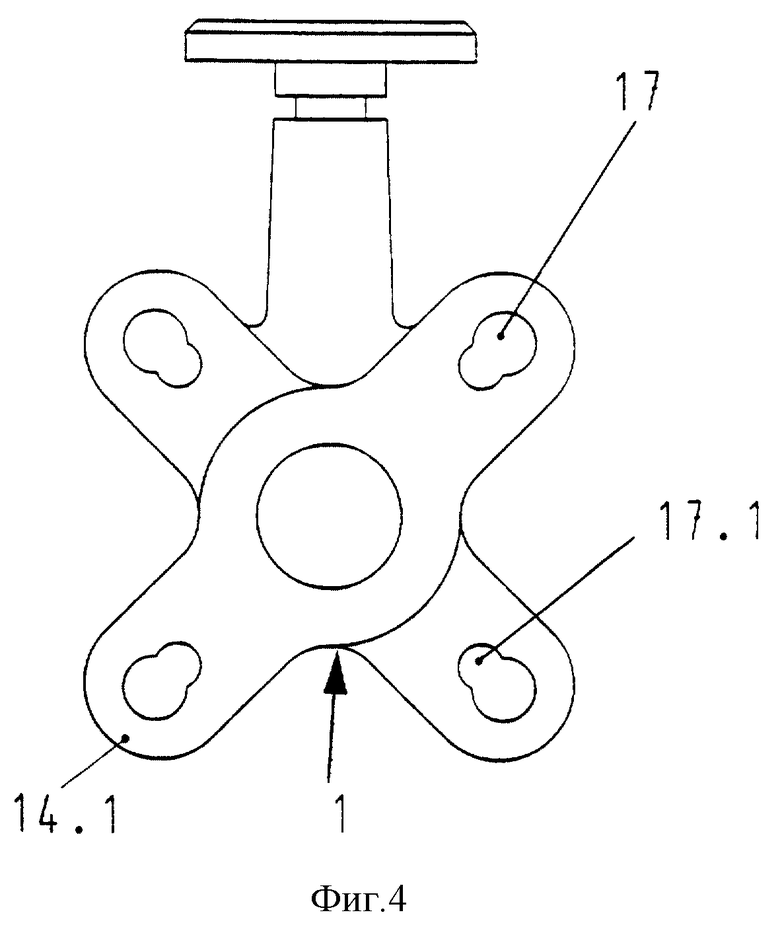

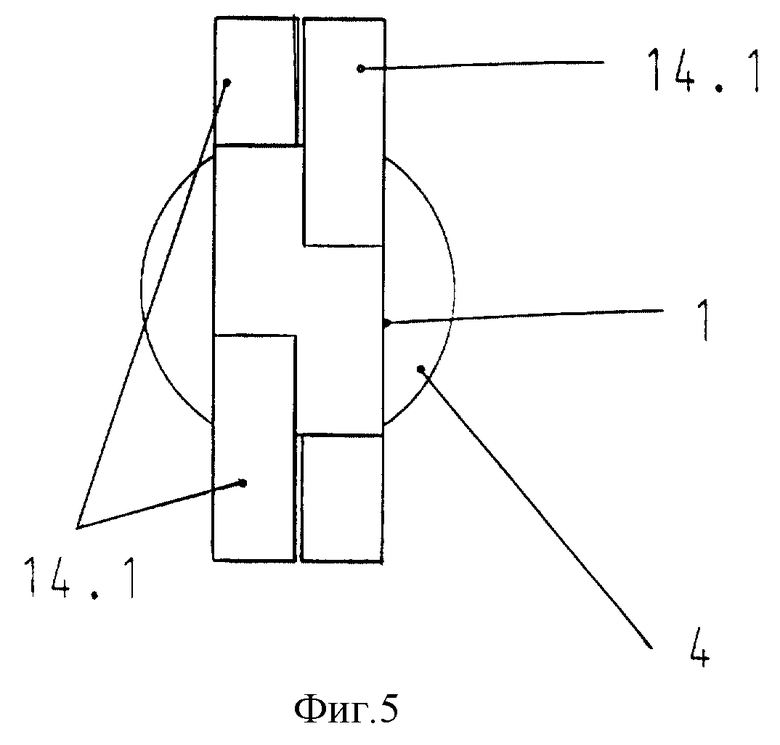

на фиг. 4 и 5 - два других вида фиг. 1;

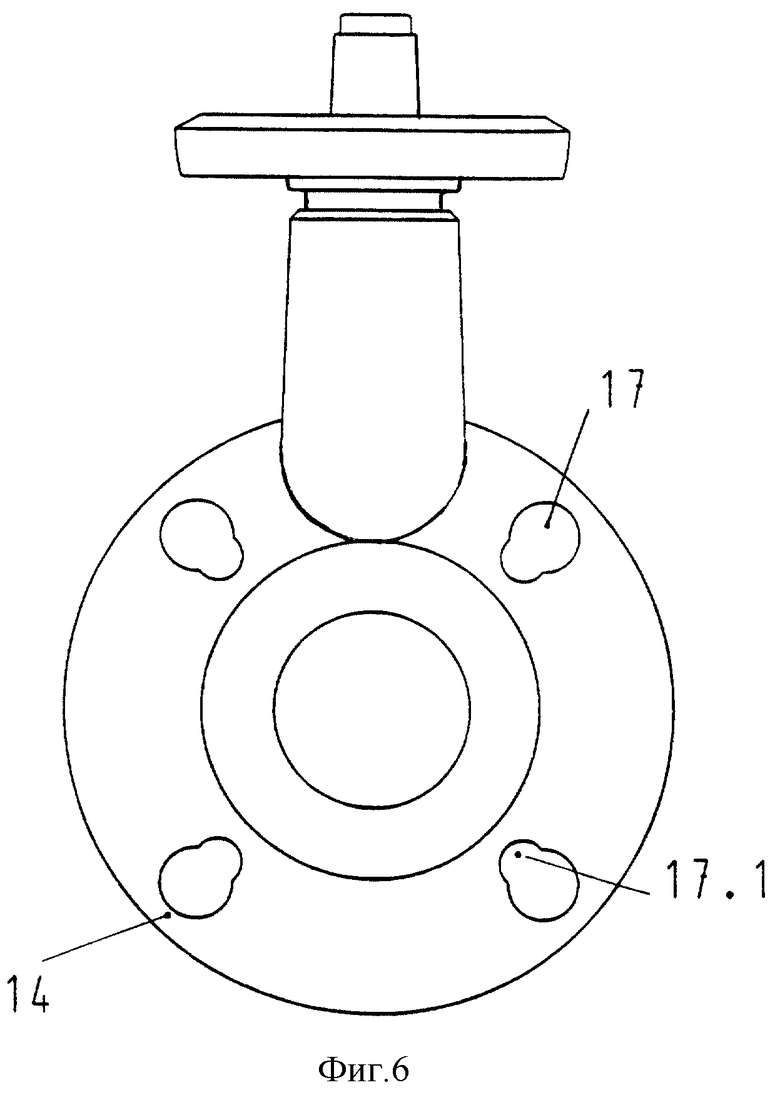

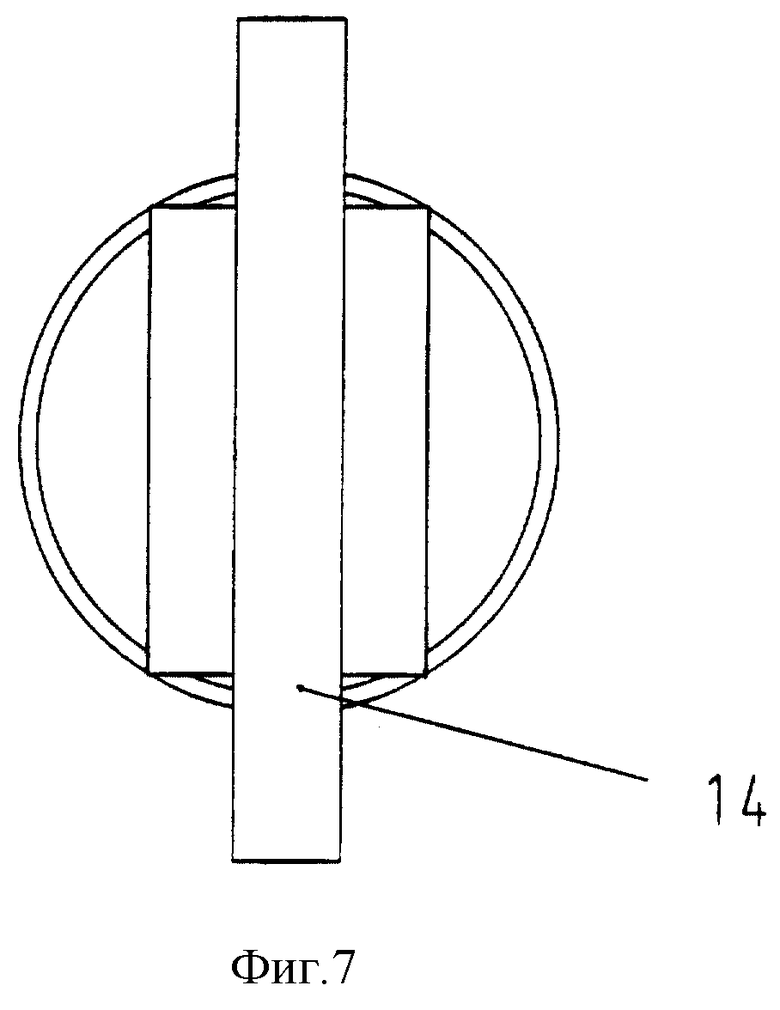

на фиг. 6 и 7 - два других вида фиг. 2;

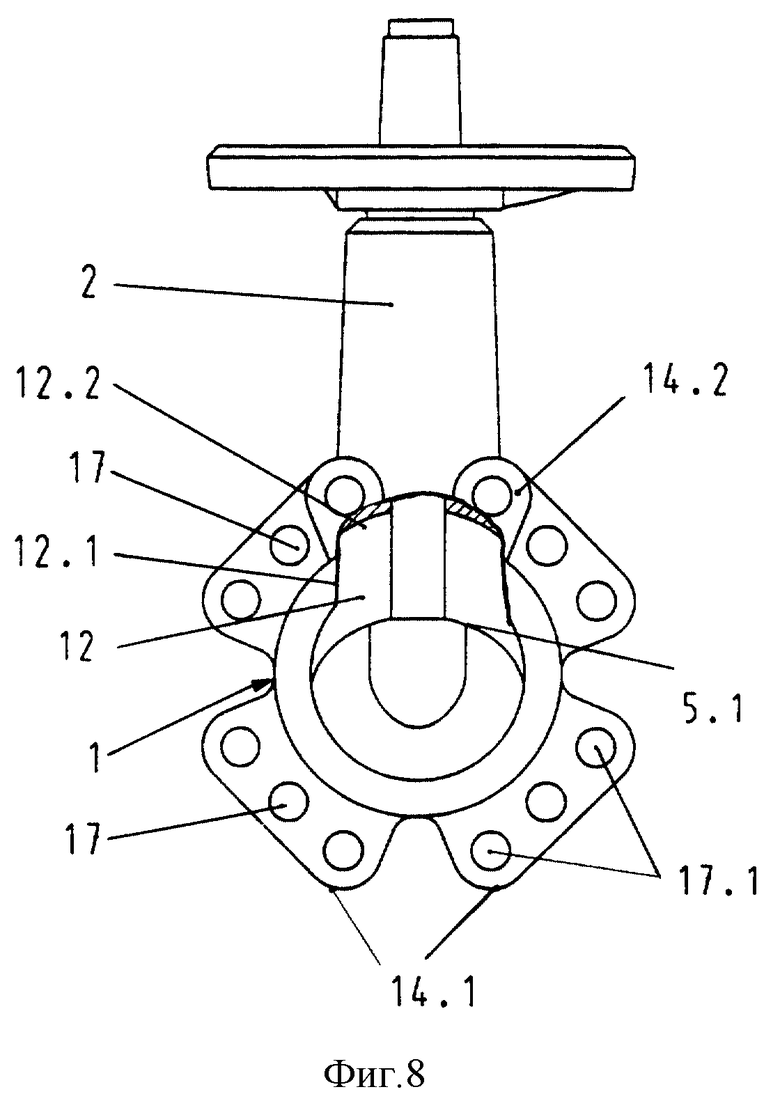

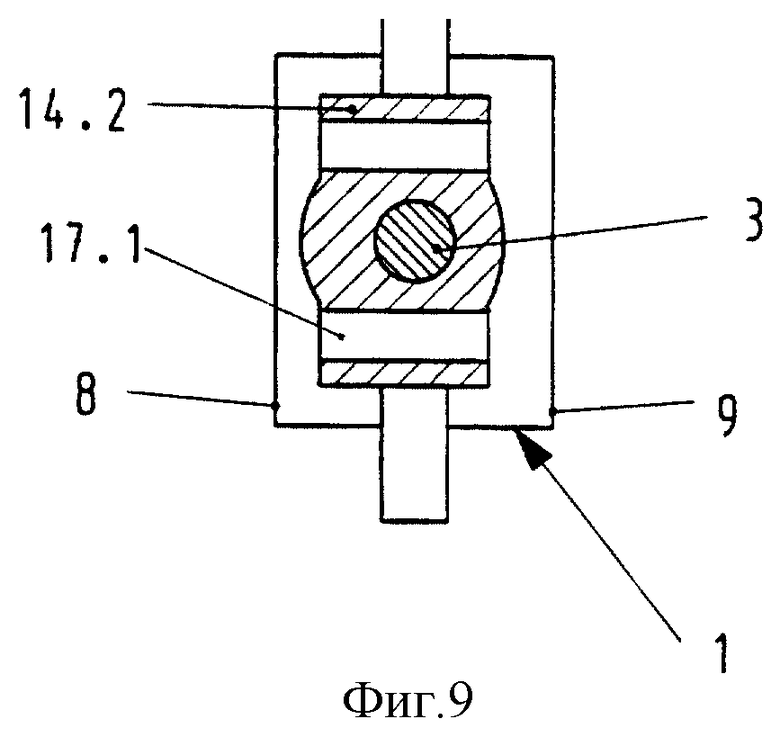

на фиг. 8 и 9 - два других вида фиг. 3;

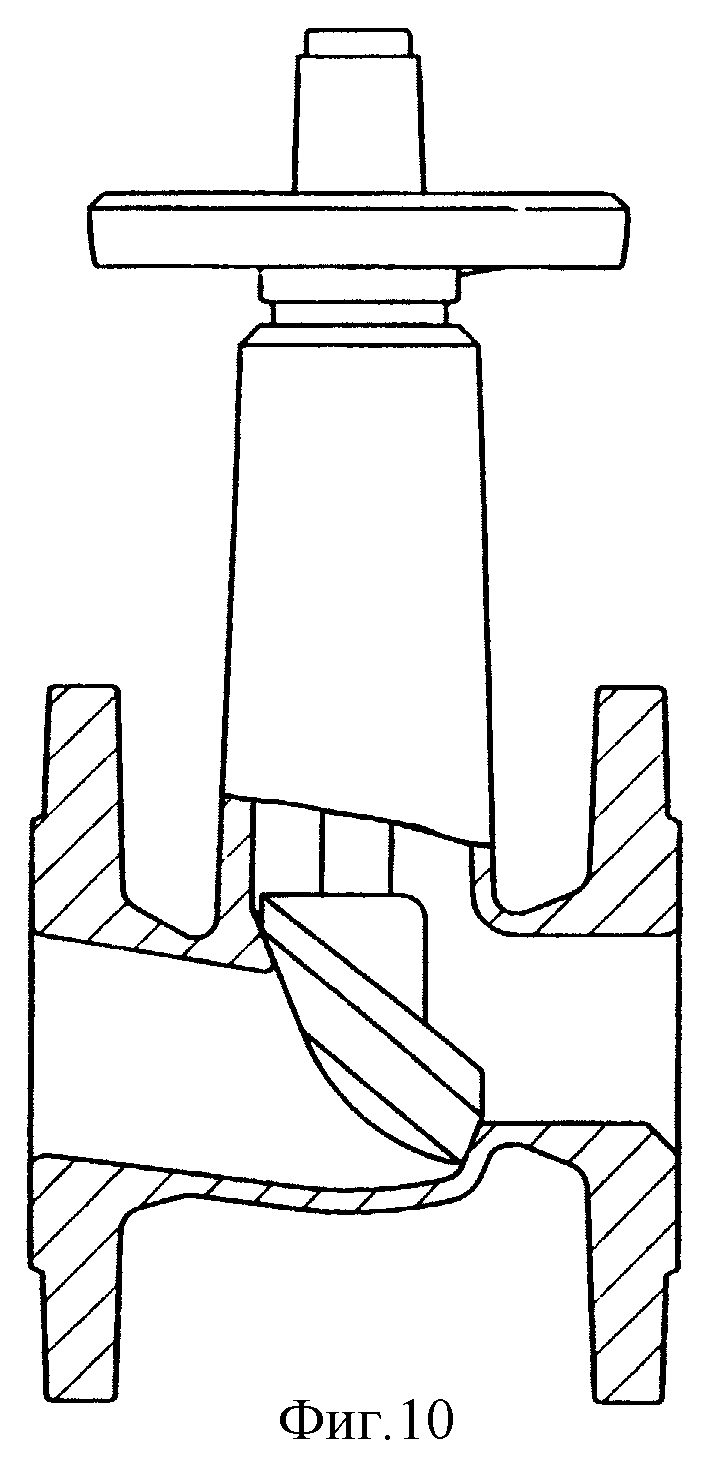

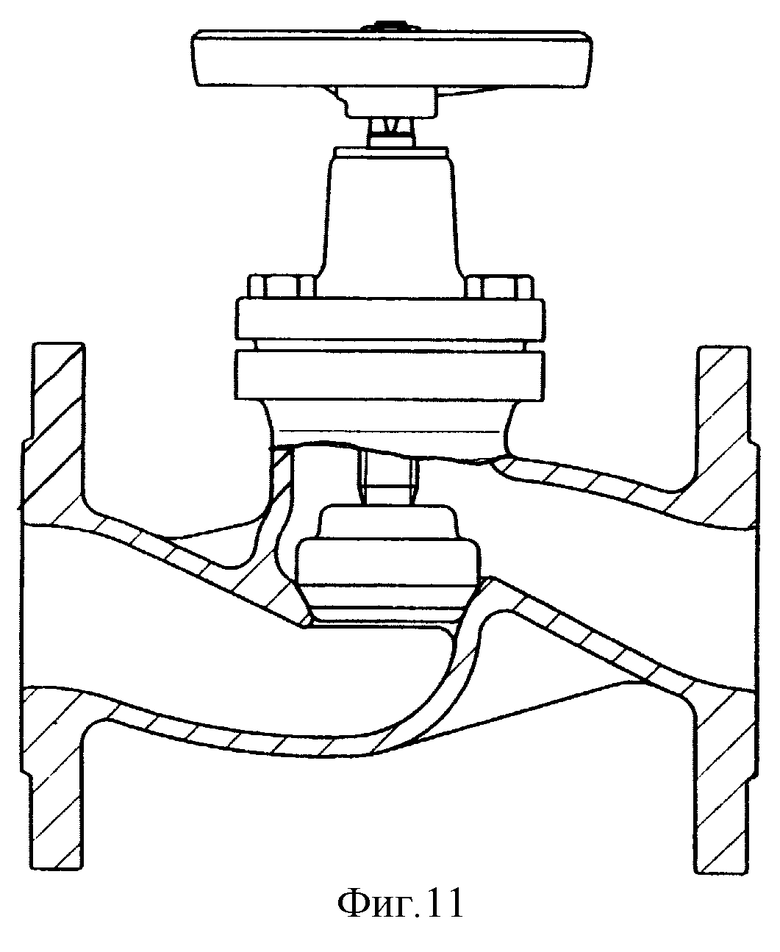

на фиг. 10 и 11 - сравнение фиг. 2 с уровнем техники;

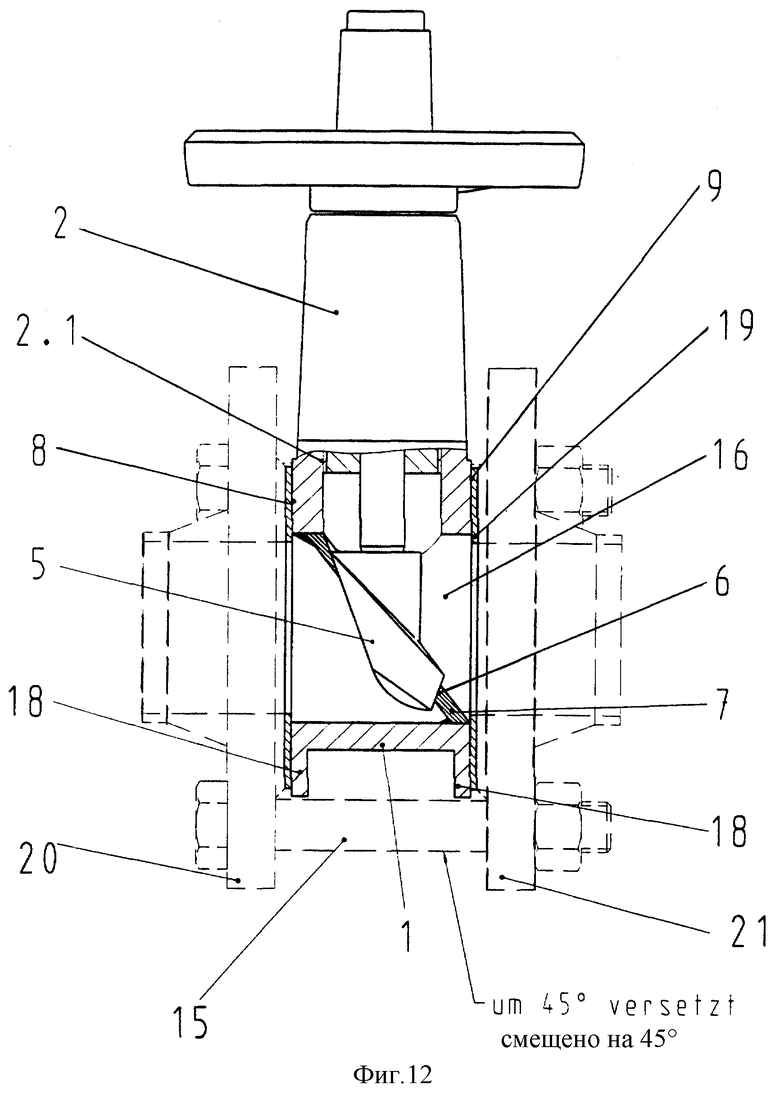

на фиг. 12 - подъемный клапан с седлом, изготовленным в качеснатве отдельной детали;

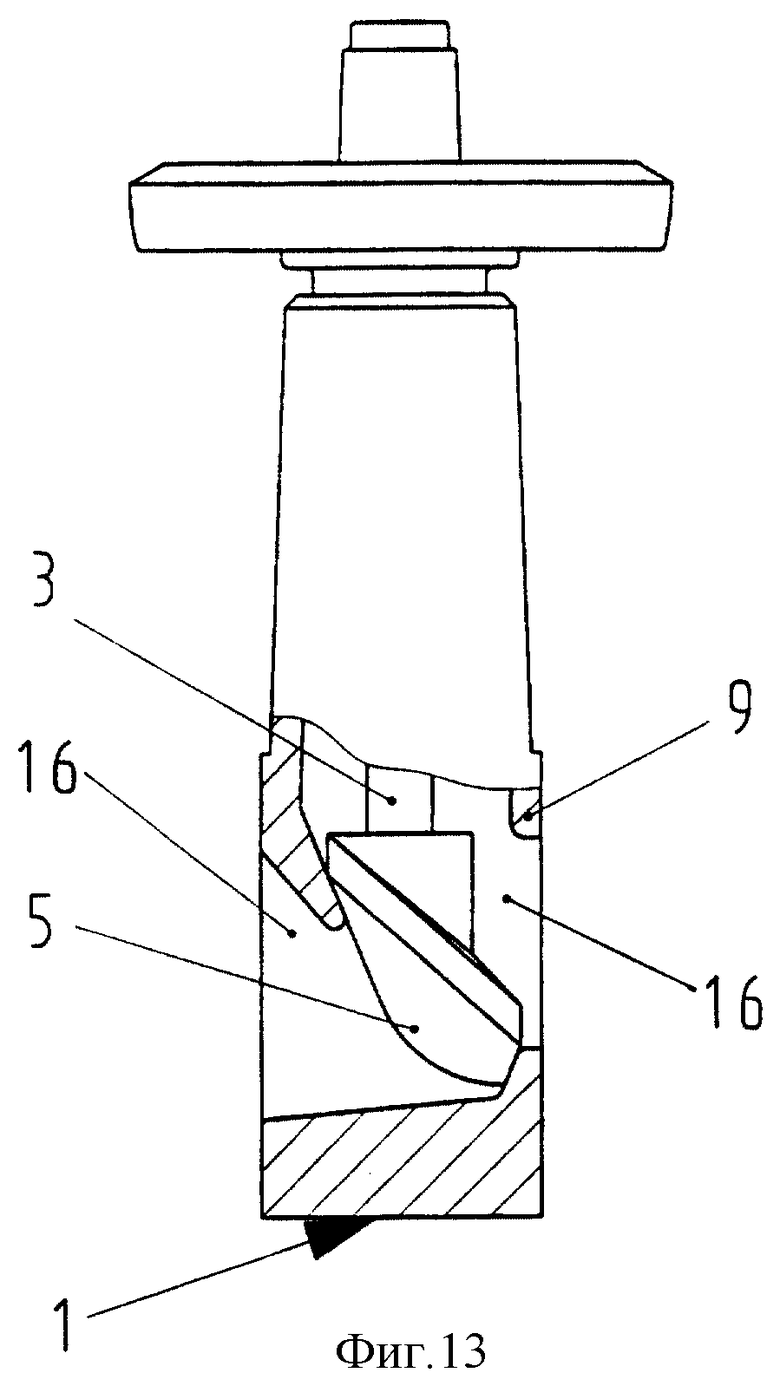

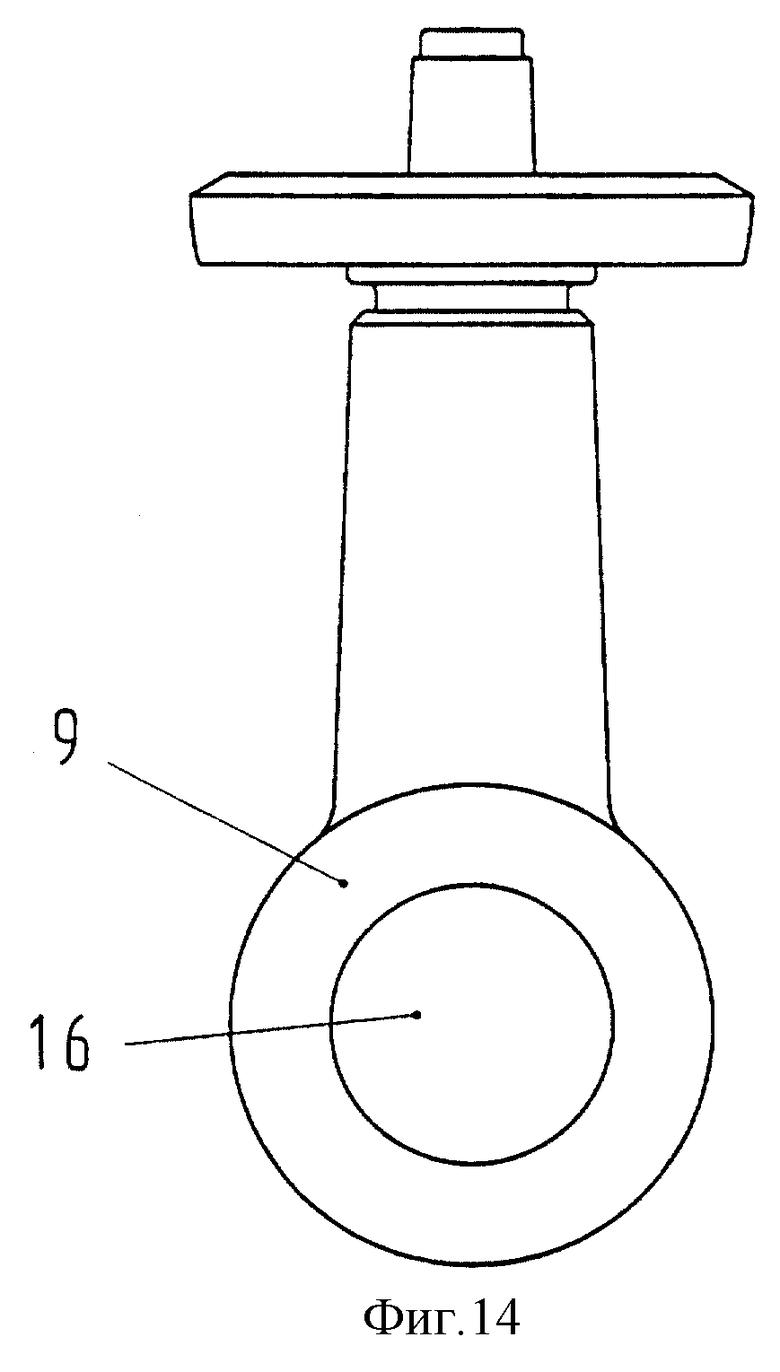

на фиг. 13 и 14 - два вида подъемного клапана с круглым корпусом;

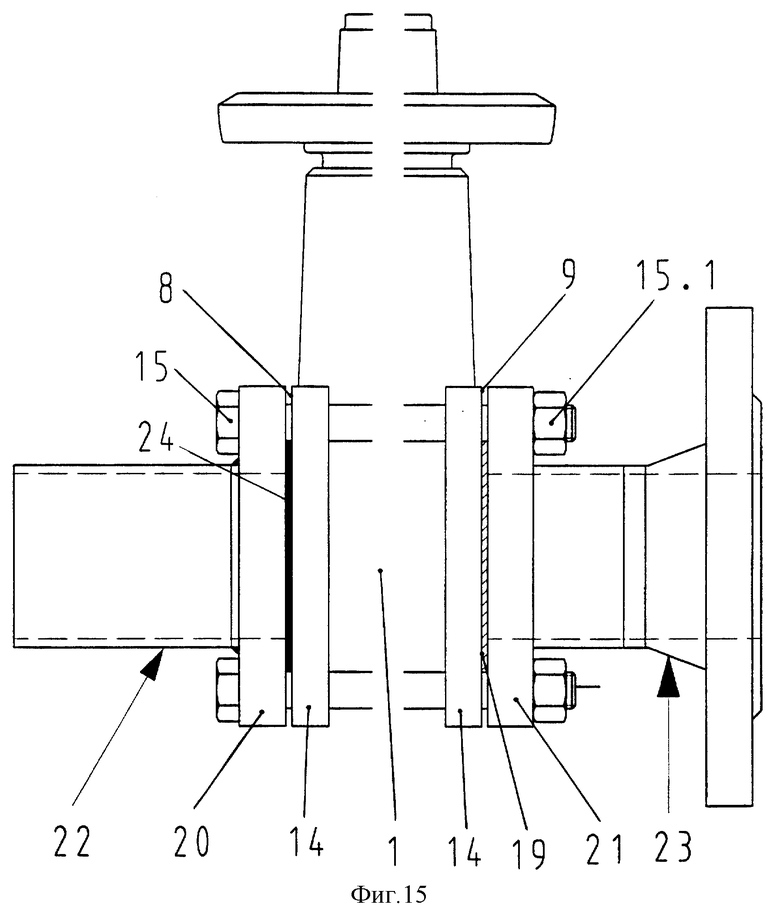

на фиг. 15 - подъемный клапан с различными патрубками подключения;

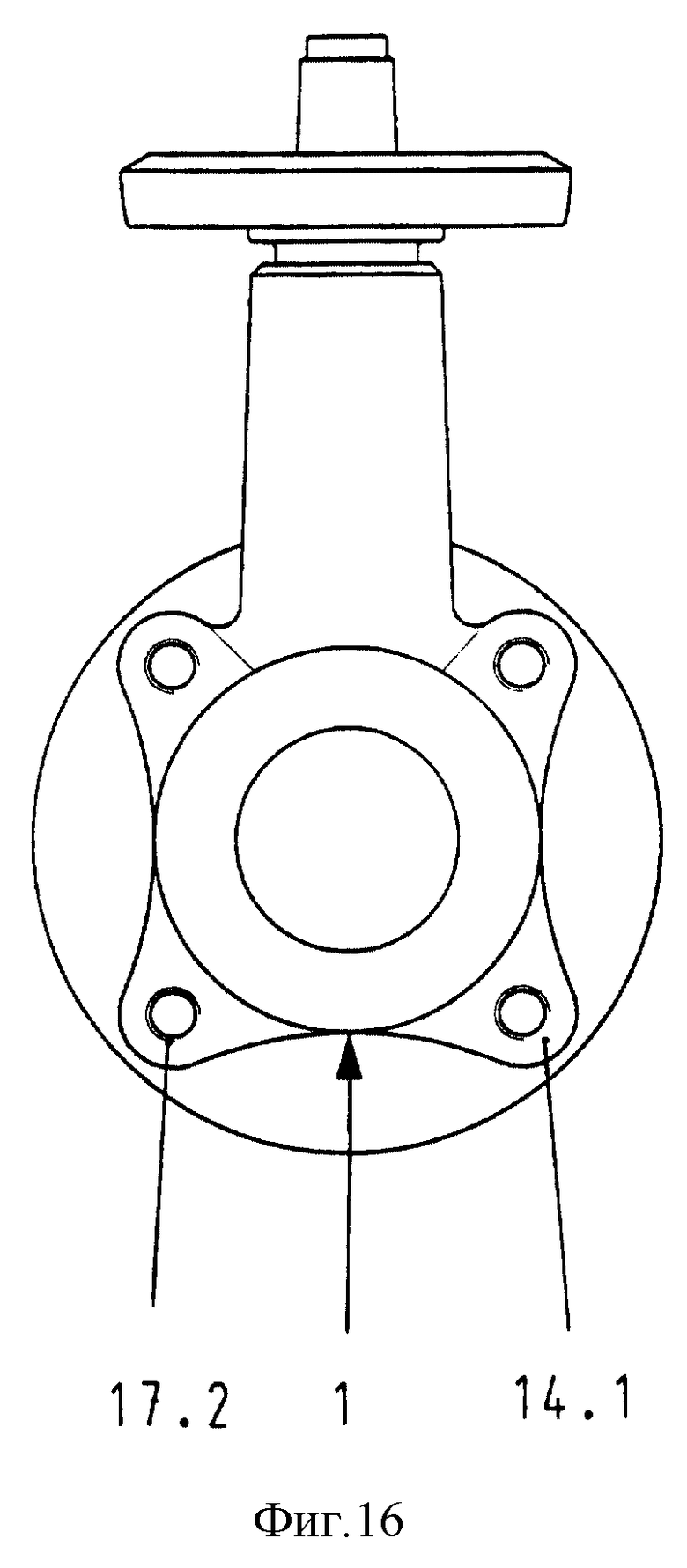

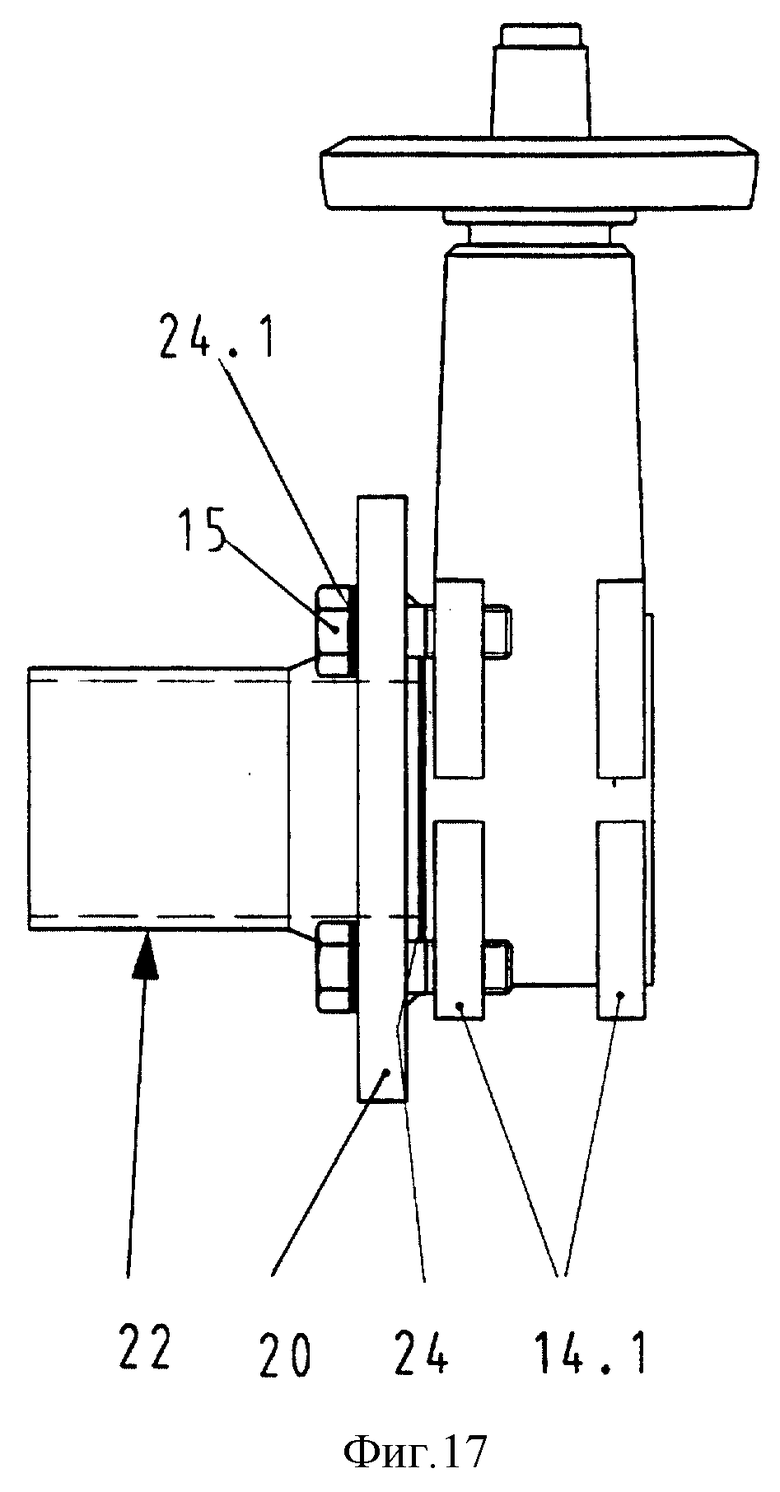

на фиг. 16 и 17 - два вида подъемного клапана с несколькими зажимами;

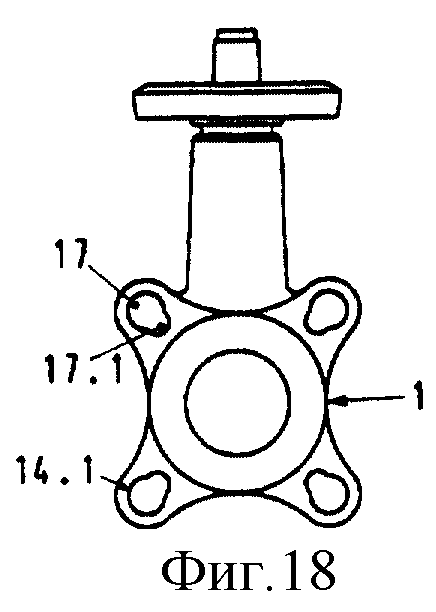

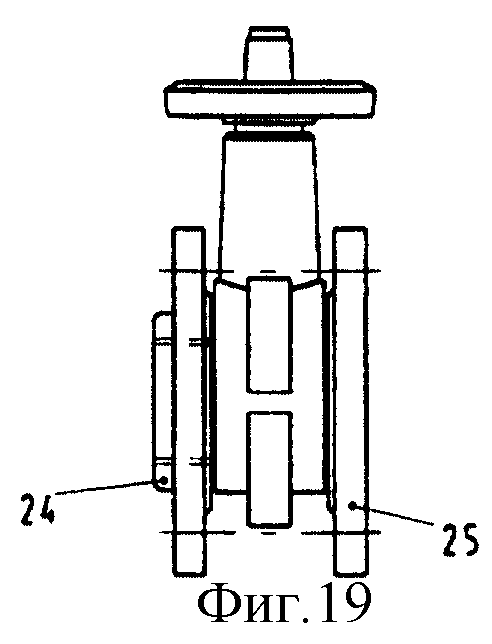

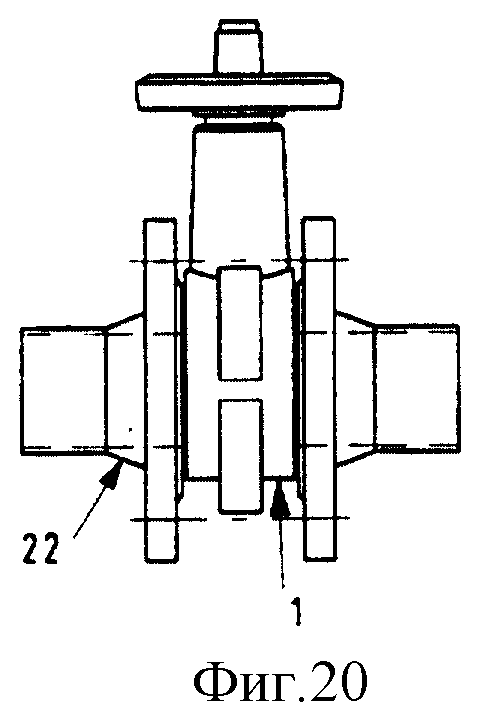

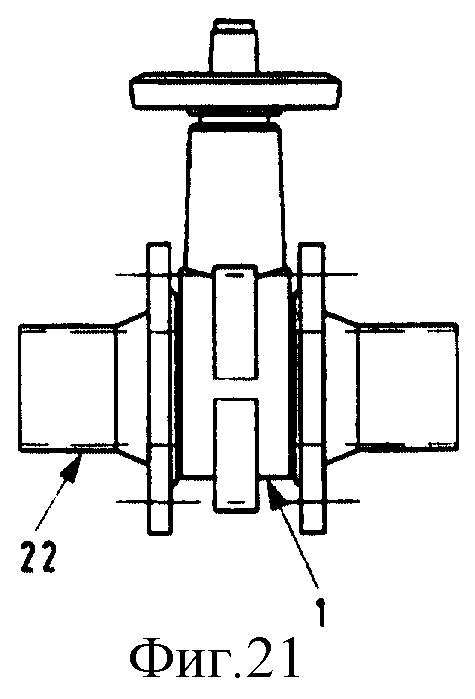

на фиг. 18-25 - различные варианты подъемного клапана;

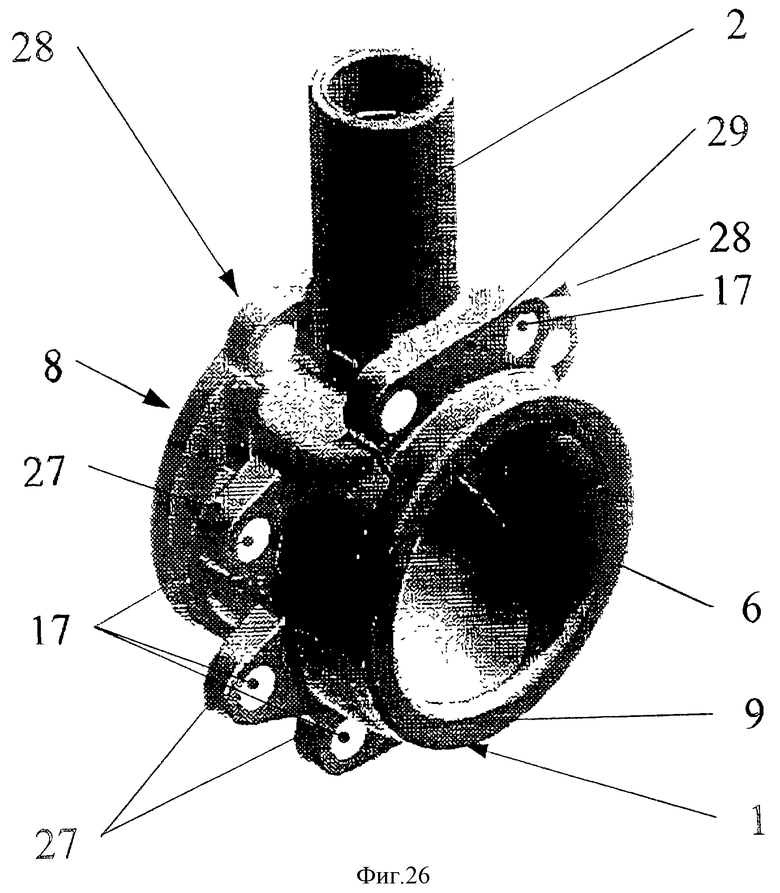

на фиг. 26 - вид корпуса в изометрии;

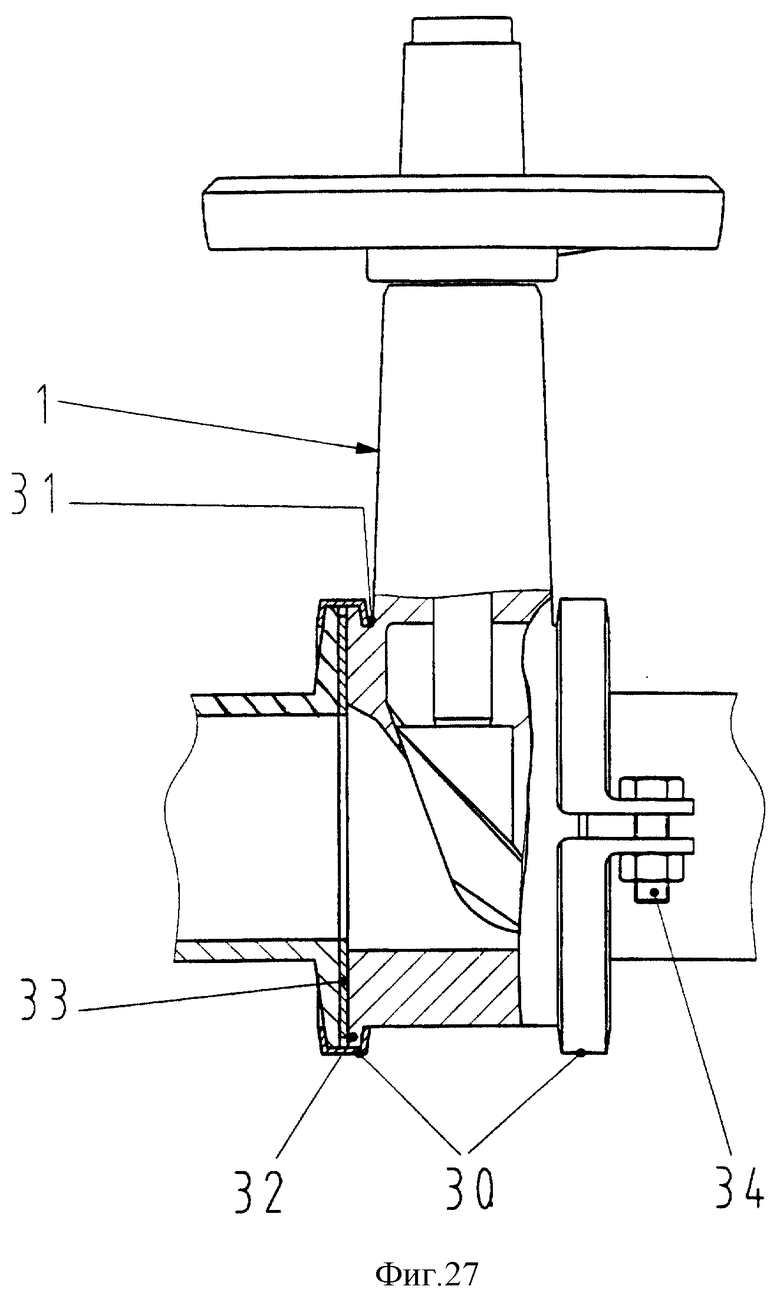

на фиг. 27 - установка подъемного клапана с помощью скоб.

На фиг. 1-3 представлен подъемный клапан с различными номинальными внутренними диаметрами. При этом фиг. 1 соответствует подъемному клапану для малого диапазона номинальных внутренних диаметров в районе Германской Нормы DN 25, фиг. 2 - внутренним номинальным диаметрам в районе Германской Нормы DN 50 и фиг. 3 - номинальным внутренним диаметрам в районе Германской нормы DN 100. Изображения имеют местные разрезы, при этом зона седла каждый раз показана в разрезе. На фиг. 1 корпус 1 имеет шейку корпуса 2, в которой установлен винт клапана 3, приводимый в действие маховичком 4. Винт клапана соединен с запорным элементом 5. Соединение между винтом клапана 3 и запорным элементом 5, а также их движение, осуществляется известным образом. На изображении запорный элемент 5 герметично впрессован в седло клапана 6, которое является составной частью плоскости разделения 7. Ось симметрии плоскости разделения 7 представлена как штрихпунктирная линия, и ее следует рассматривать как прямую, находящуюся в плоскости чертежа. Плоскость разделения 7 прямо или косвенно проходит от торцов корпуса 8, 9 и может рассматриваться как плоскость, соединяющая торцы корпуса 8, 9. Плоскость разделения 7 проходит по диагонали к оси трубопровода 10 и пересекает ее. Предпочтительное направление пропускания жидкости здесь обозначено стрелкой 11. Пропускание может проходить также и против предпочтительного направления. При приведении в действие маховичка запорный элемент 5 поднимается из седла клапана 6 и перемещается посредством примененного здесь поднимающего винта 3 в полость 12, которая находится выше седла клапана 6.

Благодаря тому, что разделительная стенка, оборудованная седлом клапана, выполнена в виде наклонной плоскости, соединяющей торцы корпуса, возможно резкое уменьшение монтажной длины подъемного клапана. Тем самым подъемный клапан может быть зажат непосредственно между фланцами подключаемого трубопровода и - как это показано в последующих чертежах - может удерживаться между ними. Разделительная стенка может при этом иметь ровную или искривленную в пространстве форму.

Фиг. 2 соответствует по своему построению изображению на фиг. 1, причем здесь на маховичке 4 установлена защитная крышка 13, окружающая подъемный винт 3. Она может служить одновременно для указания положения подъема, когда, например, предусматриваются отверстия, которые позволяют определить подъемное положение винта. На корпусе 1 показан выступающий по радиусу и имеющий круглую форму захват 14, который служит для направления - показанных на фиг. 12 - винтовых элементов 15. При применении в качестве конечного клапана на трубопроводе винтовые элементы 15 могут также прилегать непосредственно к захвату 14. В противоположность к фиг. 2 на фиг. 1 показаны многочисленные отстоящие по радиусу от корпуса 1 захваты 14.1, которые устанавливаются смещенно по отношению к оси винта 3. Эта мера делает возможной установку части головок винтов или гаек в зоне внутри монтажной длины для того, чтобы позволить применение в качестве конечного клапана для обоих направлений пропускания. Показанный на фиг. 2 размер A соответствует здесь общей длине подъемного клапана, либо расстоянию между торцами 8 и 9, определяющими монтажную длину. Размер B соответствует длине проекции запорного элемента 5 на ось трубопровода 10. При показанном здесь варианте исполнения монтажная длина A подъемного клапана лишь незначительно больше, чем длина проекции B. Это обусловлено необходимой толщиной стенки, симметричной установкой винта клапана 3 по отношению к монтажной длине A и переходами между плоскостью разделения 7, содержащей седло клапана 6 и стенкой корпуса. При несимметричной установке винта клапана монтажная длина могла бы быть сделана соответственно короче.

Изображение на фиг. 3 показывает подъемный клапан для зоны номинальных внутренних диаметров в районе и более Германской Нормы DN 100. Германской Нормой (DN) обозначен номинальный внутренний диаметр, который примерно соответствует диаметру подключаемого к клапану трубопровода. В показанном здесь варианте исполнения плоскость разделения 7 имеет благодаря перегибу искривленную в пространстве форму. Эта мера обеспечивает в зоне более крупных номинальных внутренних диаметров то преимущество, что седло клапана 6 почти полностью оказывается ниже оси трубопровода 10 в зоне отделенного от винта клапана 3 пропускной камеры 16 корпуса 1. Это имеет решающее преимущество, заключающееся в том, что полость 12, служащая опорой запорного элемента 5 при подъемном движении, также оказывается смещенной в направлении оси трубопровода 10. Тем самым обеспечивается то, что пропускная камера 16 и полость 12 находятся внутри зоны, которая окружается винтовыми элементами, стенкой корпуса, зажимающими подъемный клапан. Число винтовых элементов зависит от допустимой нагрузки, давления и монтажной длины или номинального внутреннего диаметра клапана. Обычно применяются более чем четыре соединительных элементов. На корпусе 1 находятся соосно установленные захваты 14.1, в которых выполнены отверстия 17 для опоры винтовых элементов - не показанных здесь. В переходе между шейкой корпуса 2 и корпусом 1 имеются захваты 14.2, выполненные как утолщения стенки корпуса. В них выполнены сквозные или глухие отверстия, которые могут иметь резьбу, что может быть необходимым при более крупных номинальных внутренних диаметрах, когда вследствие заданных размеров фланцев трубопровода и величины шейки корпуса 2 невозможно установить винтовой элемент сбоку от шейки корпуса 2 непосредственно. При применении в качестве конечного клапана утолщения 14.2 играют роль опоры для винтовых элементов.

Фиг. 4 и 5 показывают еще два вида фиг. 1. Фиг.4 является видом сбоку, из которого видно, что корпус 1 оборудован четырьмя радиально отстоящими захватами 14.1, которые могут служить в качестве контропоры для винтовых элементов. Винтовые элементы вводятся в отверстия 17 и 17.1 захватов 14.1. Отверстия 17 и 17.1, которые здесь переходят одно в другое, соответствуют подключаемым фланцам различных стандартов и/или с различными усилиями сжатия. Тем самым подъемный клапан применим в различных областях техники. Число особых исполнений тем самым может быть существенно снижено. Вариант показанных здесь захватов 14.1 применяется предпочтительно при небольших номинальных внутренних диаметрах в области усилий сжатия, предписанной для фланцев, которые должны выдерживать номинальное сжатие в PN 6 и PN 10/16. Из фиг. 5, вида на нижнюю часть подъемного клапана, видно, что захваты 14.1 установлены с боковым смещением по отношению к оси винта. Это делает возможным размещение головок винтов и гаек в зоне монтажной длины этого подъемного клапана для обоих направлений пропускания при использовании в качестве конечного клапана.

Фиг. 6 и 7 показывают еще два вида фиг. 2, которая показывает подъемный клапан среднего монтажного размера из области номинального внутреннего диаметра примерно по Германской Норме DN 50. Захват 14 здесь устанавливается по центру на корпусе 1 и также имеет переходящие друг в друга отверстия 17 и 17.1 для винтовых элементов. Захват 14 служит в качестве контропоры для винтовых элементов 15, когда этот подъемный клапан применяется в качестве конечного клапана на трубопроводе. Если подъемный клапан зажимается между двумя фланцами, то тогда через отверстия 17 или 17.1 продеваются винтовые элементы, которые прижимают к подъемному клапану фланцы, уплотняя их. Из фиг. 7 видно, что захват 14 установлен на корпусе по центру.

Фиг. 8 показывает боковой вид, а фиг. 9 - разрез по линии IX-IX фиг. 3, находящейся на этом листе. Захваты 14.1 имеют величину, позволяющую расположение нескольких отверстий 17 и 17.1. Изображенные на фиг. 8 средние отверстия 17 захвата 14.1 соответствуют тем вариантам исполнения фланцев, которые применяются в области сжатия PN 6. Находящиеся вовне по отношению к отверстиям 17 отверстия 17.1 захвата 14.1 предназначены для фланцев в области номинального сжатия PN 16. В переходе к шейке корпуса 2 предусматриваются утолщения 14.2, в которых могут быть выполнены, например, чисто сквозные отверстия, глухие отверстия с резьбой, сквозные резьбовые отверстия и тому подобное. Тем самым при применении в качестве конечного клапана нитки трубопровода может также создаваться опорная поверхность для крепежных элементов.

Фиг. 8 показывает далее местный разрез с линией разреза 12.1, который позволяет заглянуть в полость 12. Этот разрез позволяет установить, что стенка 12.2, отделяющая полость 12 от шейки корпуса 2, имеет пространственно изогнутую кривую поверхность. Соответствующим образом на запорном элементе 5 поверхность 5.1, противоположная стенке 12.2, выполнена с кривой поверхностью. При полностью открытом подъемном клапане поверхность 5.1 и стенка 12.2 прилегают друг к другу. Эта особенность позволяет при крупных номинальных внутренних диаметрах расположить запорный элемент 5 и относящуюся к нему полость 12 полностью внутри окружности, которая определяется отверстиями 17 и 17.1, а также толщиной стенки корпуса. Тем самым также и при более крупных номинальных внутренних диаметрах подъемного клапана может достигаться короткая монтажная длина при одновременно благоприятном коэффициенте потерь пропускной способности ζ. поверхность 5.1 и соответствующая ей стенка 12.2 могут иметь и иную кривизну, чем та, которая показана на фиг. 8.

Фиг. 9, которая соответствует разрезу через шейку корпуса 2 показанной на фиг. 3, также показывает утолщения 14.2 с отверстиями 17.1, которые устанавливаются в переходе к шейке корпуса 2.

Показанные на фиг. 10 и 11 подъемные клапаны приводятся в качестве решения, противоположного решению согласно фиг. 2. Номинальные внутренние диаметры одинаковы. Из этого ясно, как с помощью выполнения согласно изобретению можно существенно сократить монтажную длину подъемного клапана. Фиг. 10 показывает нашу конструкцию подъемного клапана КСБ BOA-Compact, в то время как фиг. 11 показывает монтажную длину традиционного подъемного клапана. Новая монтажная длина на фиг. 2 обеспечивает явную экономию материала и одновременно с этим существенно упрощает монтаж, транспортировку и складирование. Далее для потребителя такого подъемного клапана обеспечивается экономия по длине трубопровода и, как следствие этого, уменьшается потребность в площади для системы трубопровода.

Фиг. 12 показывает вариант, при котором корпус 1 выполнен в форме кольца и имеет цилиндрическую пропускную камеру 16. Разделяющая поверхность 7, на которой установлено седло клапана 6, здесь выполнена как отдельная монтажная деталь и установлена с уплотнением в корпусе 1. Это может быть выполнено любым образом, причем в примере исполнения показано соединение сваркой. По причине экономии материала торцы 8, 9 имеют частично радиально выступающие кольцевые поверхности 18. Это служит для образования достаточно широкой поверхности уплотнения в тех случаях, когда подъемный клапан при установке плоских уплотнений 19 зажимается между показанными в заштрихованном виде фланцами 20, 21 трубопровода. Это также облегчает монтаж, когда кольцевые поверхности 18 могут накладываться на винтовые элементы 15, показанные здесь с поворотом на 45 градусов в заштрихованном виде. При монтаже нижние винтовые элементы 15 вставляются вначале для того, чтобы служить опорой для подъемного клапана, который продевается между фланцами 20, 21 подключаемого трубопровода. Корпус 1 располагает шейкой корпуса 2, выполненной как отдельная монтажная деталь. Это позволяет монтировать запорный элемент 5 и в необходимом случае также обрабатывать седло клапана 6 через отверстие 2.1.

Фиг. 13 показывает также кольцеобразное выполнение корпуса 1 с тем отличием по сравнению с фиг. 12, что здесь корпус выполнен полностью в качестве монолитного литого корпуса. Для монтажа при этом запорный элемент 5 вводится со стороны торца корпуса 9 в пропускную камеру 16 и там соединяется с винтом 3 клапана.

Как показывает фиг. 14 на внешней стороне корпуса 1 не устанавливаются никакие захваты, так что этот подъемный клапан монтируется исключительно зажимом между фланцами.

Фиг. 15 показывает соединение подъемного клапана с двумя различными патрубками подключения 22, 23. Левосторонний адаптер подключения 22 состоит из фланца подключения 20, на котором находится штуцер. При применении патрубка подключения 22, который может ввариваться в систему трубопровода, применяется теплоизоляция 24. Она берет на себя в представленном здесь примере одновременно и функцию уплотнения. Она монтируется тогда между торцом корпуса 8 и фланцем 20 патрубка подключения 22. Тем самым возникает еще одно преимущество при монтаже. Подъемный клапан доставляется на строительную площадку с предварительно смонтированным патрубком подключения 22. Из-за того, что также произведен предварительно монтаж теплоизоляции, подъемный клапан может свариваться непосредственно с трубопроводом. Разделения подъемного клапана и патрубка подключения на время сварочного процесса не требуется. Теплоизоляция предохраняет от недопустимого нагревания клапана и позволяет осуществить более быстрый монтаж. Поскольку в этом варианте исполнения винтовые элементы 15, 15.1 устанавливаются на расстоянии от подъемного клапана 1 и не имеют непосредственно соединения с захватом 14, то от теплоизоляции между винтовым элементом 15 и фланцем 20 можно отказаться.

Правая часть изображения на фиг. 15 показывает соединение подъемного клапана 1 с патрубком подключения 23, позволяющим соединение с фланцем трубопровода. Между торцом 9 и фланцем 21 патрубка подключения 23 имеется обычное фланцевое уплотнение 19. Фланцы 20, 21 применяемых здесь патрубков подключения удерживаются между собой винтовыми элементами 15, 15.1, которые действуют как стяжка.

На фиг. 16 и 17 показан подъемный клапан 1, который оборудован на его внешней стороне несколькими расположенными на двух уровнях захватами 14.1. В захватах 14.1 имеются резьбовые отверстия 17.2, в которые могут ввинчиваться винтовые элементы фланца подключения. Фиг. 17 - вид сбоку фиг. 16 содержит навинченный адаптер подключения 22 со штуцером. Поскольку здесь патрубок подключения 22 соединен винтовыми элементами 15 с захватами 14.1 корпуса, между фланцем 20 и винтовым элементом 15 предусмотрена дополнительная теплоизоляция 24.1

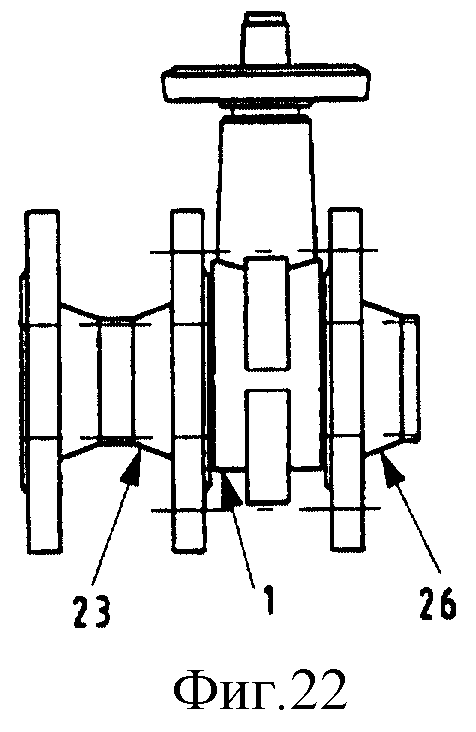

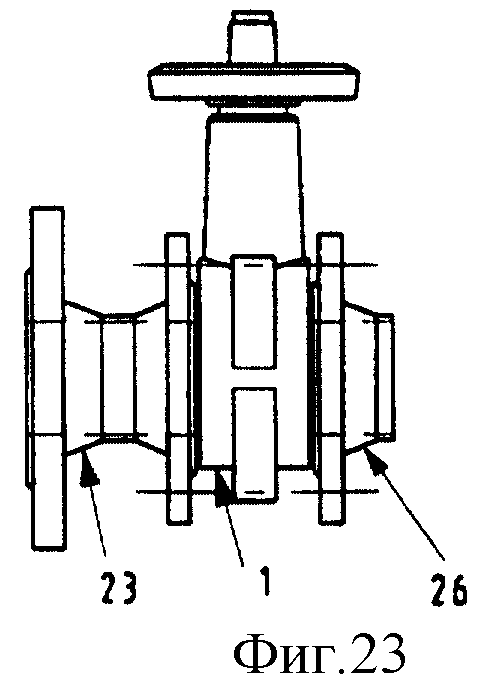

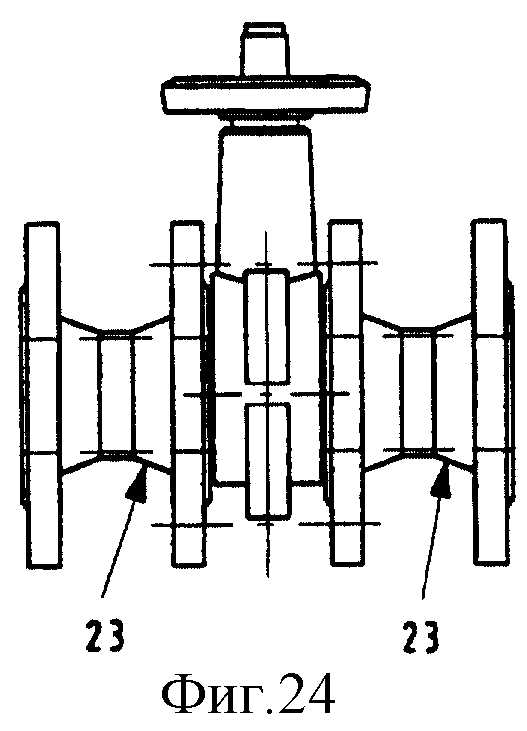

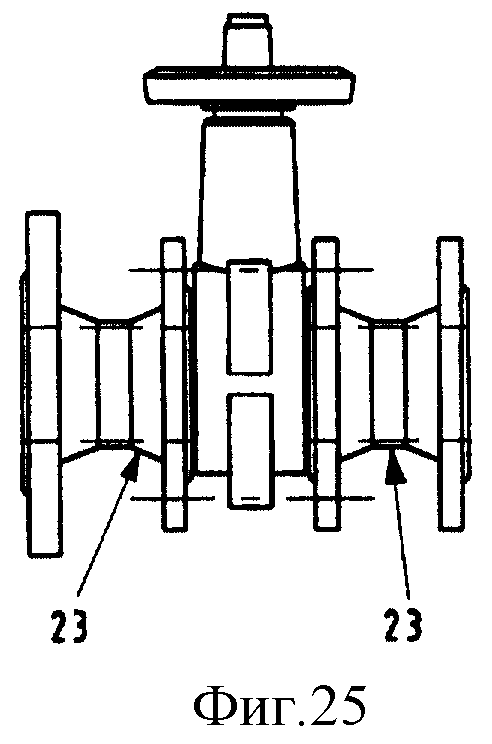

Лист с фиг. 18-25 показывает в форме обзора комбинационные возможности подъемного клапана с различными патрубками подключения. Такие варианты вмонтирования применяются, например, тогда, когда имеющиеся системы должны быть переоснащены. Патрубки позволяют также вмонтирование в системы трубопроводов с самыми различными системами подключения. Патрубки подключения могут быть предварительно смонтированы на подъемном клапане до поставки на монтажную площадку. Такой предварительный монтаж изготавливаемых простым образом патрубков подключения возможен без больших затрат как у изготовителя, продавца так и у монтирующего установку. Тем самым можно сократить дорогое время монтажа на строительной площадке.

Фиг. 18 показывает вид сбоку с несколькими захватами 14.1, имеющими различные отверстия 17, 17.1. Допустимое усилие сжатия корпуса 1 в каждом случае устанавливается выше действующего усилия сжатия, так что подъемный клапан без проблем может применяться при меньших значениях усилия сжатия. Установка на зону усилия сжатия PN 16 тем самым позволяет применение в зонах усилия сжатия PN 16, 10 и 6. Соответственными этому являются и отверстия фланцев на различных окружностях центров отверстий, что можно компенсировать различными отверстиями 17, 17.1 подъемного клапана.

На фиг. 19 в качестве примера показано соединение подъемного клапана 1 с установленным на левой стороне патрубком подключения 24, который выполнен в виде резьбового фланца. Тем самым оказывается возможным навинчивать на конец трубопровода, имеющий внешнюю резьбу, резьбовой фланец и тем самым соединить трубопровод с подъемным клапаном. На правой стороне фиг. 19 подъемный клапан запирается глухим фланцем. Такого рода монтаж применяется в системах трубопровода, которые претерпевают расширения и лишь позднее приспосабливается к измененным условиям. По удалении глухого фланца 25 система трубопровода может прокладываться далее.

Фиг. 20 показывает соединение подъемного клапана 1 с патрубками подключения 22, выполненными в виде штуцеров. Между адаптером подключения 22 и корпусом 1 опять же устанавливаются теплоизоляции. Показанные здесь патрубки подключения 22 устанавливаются для значений номинального давления 16, в то время как на находящейся рядом фиг. 21 тот же самый конструктивный вид адаптеров подключения показан в выполнении для значений номинального давления PN 6.

На фиг. 22 представлено вмонтирование подъемного клапана в систему трубопровода зоны номинального давления PN 16. На левой стороне подъемного клапана 1 имеется фланцевый патрубок 23, который позволяет осуществлять соединение с системой трубопровода, имеющей фланцевые концы. На правой стороне подъемного клапана находится патрубок подключения 26 в форме так называемого предварительно наваренного фланца. Здесь трубопровод приваривается непосредственно к предварительно наваренному фланцу. Из соображений безопасности между подъемным клапаном 1 и патрубком подключения 26 предусмотрена теплоизоляция. Показанная на фиг. 23 форма выполнения соответствует в сущности фиг. 22 с той разницей, что здесь подъемный клапан 1 показан как переходник между двумя системами трубопроводов с различными усилиями сжатия. Установленный с левой стороны патрубок подключения 23 служит для соединения с системой трубопровода для более высокого усилия сжатия PN 16, в то время как устанавливаемый с правой стороны патрубок подключения 26 оборудуется как участок соединения для системы трубопровода с более низким усилием сжатия PN 6. Соответствующим образом выглядят и фиг. 24 и 25. Здесь, однако, разница состоит в том, что применяемые патрубки подключения 23 выполнены как фланцевые патрубки. Монтажный вариант в соответствии с фиг. 24 служит для использования в системах трубопровода с PN16, в то время как монтажный вариант фиг. 25 показывает соединение между двумя системами трубопровода, при этом левосторонняя система установлена для PN 16, а правосторонняя - для PN 6.

Эти изображения помогают понять, что область использования и применения такого подъемного клапана может существенно и решающим образом увеличиваться. Это предоставляет всем участникам, использующим клапан расширенные технические возможности.

На фиг. 26 показан корпус 1 подъемного клапана, который применяется при более крупных номинальных внутренних диаметрах, при этом речь идет в данном случае о номинальных внутренних диаметрах DN = 80 или DN > 80. При столь крупных номинальных внутренних диаметрах применяются фланцы трубопровода, которые соединяются более чем четырьмя винтовыми элементами. По этой причине подъемный клапан, который подключается к такому трубопроводу, должен располагать соответствующим числом захватов или фланцевых деталей 27, в которых применяются отверстия 17 для непоказанных здесь винтовых элементов. На изображении 26 представлен оптимизированный по весу корпус, в котором фланцевые детали 27 не соединены между собой. Если бы фланцевые детали 27 были соединены, то они составили бы так называемый моно фланец. В зоне шейки корпуса применяются две фланцевые детали 28, при этом шейка корпуса 2 и выполненные во фланцевых деталях 28 отверстия 17 оформлены так, что последовательное подсоединение винтовых элементов становится возможным. Отверстия 17 при этом установлены на круге, который соответственно применяемому стандарту соответствует фланцу трубопровода, который имеет соответствующий номинальный внутренний диаметр. По отношению к торцам корпуса 8 и 9 фланцевые детали 28 устанавливаются со смещением в сторону середины корпуса. Благодаря этому смещению по осевой линии возникает расстояние между плоскостью соприкосновения 29 фланцевой детали 28 и торцом корпуса 9, которое столь велико, что прилегающая к нему головка винта или гайка крепежного средства, а также возможно и необходимые подкладные шайбы или стопорные элементы имеют осевую протяженность, которая не выходит за торцы корпуса 8,9.

На фиг. 27 показано крепление корпуса 1 подъемного клапана на трубопроводе или на сходном объекте с помощью скоб 30. Скобы могут быть выполнены как отдельные или соединенные между собой элементы. Скобы 30 взаимодействуют с корпусом 1 через расположенные на нем шлицы 31 или зубцы 32. Форма применяемых скоб обеспечивает уплотняющее прижимание подъемного клапана к уплотнению 33 или к компоненту установки. Упругие зажимные элементы 34 создают в скобах 30 необходимые силы сцепления.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРМАТУРА РЕГУЛИРОВАНИЯ ПОТОКА | 1997 |

|

RU2168754C2 |

| АРМАТУРА С РАЗМЕЩЕННЫМ В КОРПУСЕ ШПИНДЕЛЕМ | 1995 |

|

RU2147096C1 |

| КЛАПАН И НАСОСНОЕ УСТРОЙСТВО С КЛАПАНОМ | 2014 |

|

RU2612971C1 |

| ШАРОВОЙ КРАН | 1995 |

|

RU2145685C1 |

| ЗАДВИЖКА | 1992 |

|

RU2101593C1 |

| ГЛАВНЫЙ НАСОС ДЛЯ ПОДАЧИ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2008 |

|

RU2463485C2 |

| СОЕДИНИТЕЛЬНЫЙ ПАТРУБОК ДЛЯ ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ И СНАБЖЕННЫЙ ТАКИМ СОЕДИНИТЕЛЬНЫМ ПАТРУБКОМ ИЗМЕРИТЕЛЬНЫЙ ЗОНД | 2004 |

|

RU2359241C2 |

| УНИВЕРСАЛЬНАЯ КАМЕРА ДЛЯ ЗАПУСКА ИЛИ ПРИЕМА ОЧИСТНЫХ ЭЛЕМЕНТОВ ДЛЯ ОЧИСТКИ ТРУБОПРОВОДА | 2007 |

|

RU2353440C1 |

| НАПРАВЛЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАЮЩИХ УСТРОЙСТВ С ПОГРУЖНЫМ ЭЛЕКТРОДВИГАТЕЛЕМ | 2008 |

|

RU2476259C2 |

| СТАНЦИЯ ПЕРЕКАЧКИ СТОЧНЫХ ВОД | 2014 |

|

RU2632091C2 |

Изобретение предназначено для соединения короткого подъемного клапана к трубопроводной магистрали с минимальными потерями пропускной способности. Подъемный клапан имеет корпус с торцами, расположенными параллельно один другому для плотного прилегания к уплотняющим поверхностям трубопровода и/или элементов установок. Перпендикулярно оси трубопровода в шейке корпуса установлен винт клапана, соединенный с запорным элементом, выполненный с возможностью взаимодействия с седлом клапана. Торцы корпуса являются составной частью корпуса, окружающей запорный элемент и его зону подъема. Седло клапана установлено по диагонали к винту клапана. Седло клапана выполнено по диагонали, соединяющей торцы корпуса. Расстояние между торцами корпуса больше чем проецируемая на ось трубопровода длина запорного элемента. Величина монтажной длины подъемного клапана, определяемая размером между торцами корпуса, благодаря соответствующему сочетанию толщины стенки корпуса, длины седла клапана и величины переходов от седла клапана к корпусу, находится в пределах значения номинального внутреннего диаметра подъемного клапана. Изобретение позволяет облегчить и упростить монтаж и демонтаж корпуса клапана при разнообразных размещениях соединительных фланцев трубопроводов. 17 з.п. ф-лы, 27 ил.

Приоритет по пунктам:

12.09.96. по пп.1-6, 12-18;

02.08.97. по пп.7-11.

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Клапан | 1989 |

|

SU1687979A1 |

| GB 20600833 A, 07.05.1981 | |||

| US 3477687 A, 11.11.1969 | |||

| ПЕРЕРАБОТКА БИОМАССЫ | 2009 |

|

RU2636399C1 |

| DE 197711839 A, 01.10.1998 | |||

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ | 0 |

|

SU239009A1 |

Авторы

Даты

2001-05-10—Публикация

1997-09-05—Подача