Изобретение касается корпуса арматуры согласно ограничительной части основного пункта формулы.

Арматура имеет обычно приводной шпиндель, с помощью которого изменяется положение запорного элемента, находящегося внутри корпуса арматуры. В подпорных клапанах - независимо от того, идет ли речь о вращающихся или выдвижных шпинделях, - один конец сильфона обычно соединен с запорным элементом, а другой его конец герметично закреплен внутри корпуса. Сильфон предназначен для предотвращения прохождения среды, находящейся внутри корпуса, через его отверстие, охватывающее шпиндель.

Для закрепления конца сильфона, расположенного со стороны корпуса, известны различные средства. Из патента GB-A-2012394 известны так называемые опорные кольца, по своему наружному диаметру герметично зажимаемые между корпусом арматуры и крышкой, закрывающей корпус арматуры. На обращенной к запорному элементу стороне опорного кольца герметично приварен сильфон. Запорный элемент, приводной шпиндель, сильфон и опорное кольцо в виде предварительно изготовленного узла снаружи вставляются в корпус арматуры. Посредством винтовых элементов и дополнительных уплотнений опорное кольцо герметично зажимается между корпусом и крышкой. Но поскольку эти уплотнения и винтовые элементы имеют пластический характер посадки, с течением времени предварительная затяжка может теряться. Поэтому для обеспечения надежного уплотнения корпуса требуется время от времени обязательно контролировать винтовые элементы на их предварительную затяжку и при необходимости подтягивать их. Известно также, что для устранения этой проблемы конец сильфона, находящийся со стороны корпуса, соединяется с помощью сварки непосредственно с крышкой корпуса. Тем не менее в этом случае крышку корпуса необходимо посредством отдельного плоского уплотнения с помощью винтовых элементов, например винтов крышки, герметично затягивать относительно корпуса. Но и тогда для обеспечения достаточной герметичности следует время от времени контролировать винты крышки и их предварительную затяжку. Также известен способ, согласно которому крышку сваривают с корпусом. Приваривание конца сильфона, находящегося со стороны корпуса, к крышкам корпуса осуществляется не без проблем в том отношении, что сварной шов приходится располагать в зоне перехода от малого диаметра к большому, и поэтому позиционирование сварочной горелки требует особой точности.

В основу изобретения положена задача обеспечить в корпусах арматуры, уплотняемых сильфонами, надежный и простой монтаж последних. Решение этой задачи предусматривает плотное соединение конца сильфона, находящегося со стороны корпуса, с втулкой, охватывающей шпиндель. При примерном равенстве диаметров втулка весьма просто сваривается с находящимся со стороны корпуса концом сильфона, причем это может осуществляться с помощью простого устройства. Наружный диаметр втулки зависит при этом от условий монтажа, от монтажного приспособления и нагрузочной ситуации сильфона, а также от вытекающих отсюда размеров сильфона.

В тех случаях, когда шпиндель с установленным на нем сильфоном пропускается через уплотняемое отверстие корпуса, втулка обычно имеет тот же наружный диаметр, что и сильфон, но с целью более простого монтажа она снабжена несколько большим диаметром, чем сильфон. В тех случаях, когда монтаж производится с внутренней стороны корпуса, втулка по сравнению с сильфоном может иметь и меньший наружный диаметр. Это зависит от используемых видов монтажа и наличия места в конкретных условиях.

Согласно варианту осуществления изобретения втулка вставляется в корпус герметично. Это может производиться, например, путем приформовывания края втулки к окружающему участку корпуса или применения сварных уплотнений. Другие варианты осуществления изобретения предусматривают размещение уплотняющего средства между корпусом и втулкой или запрессовку втулки в корпус. Уплотняющее действие может при этом достигаться за счет промежуточного включения дополнительных уплотнительных элементов, размещения жидкого и в определенных рамках отверждающегося уплотняющего средства между втулкой и сопряженным гнездом корпуса или другими известными методами герметизации.

Согласно следующему варианту осуществления изобретения втулка устанавливается в соответствующую позицию корпуса арматуры с его наружной или внутренней стороны. Например, при введении шпинделя с закрепленным на нем сильфоном внутрь корпуса извне через имеющееся в корпусе отверстие втулка будет иметь незначительно несколько больший наружный диаметр, которым она герметично прилегает к соответственно приспособленному участку корпуса.

В другом варианте изобретения втулка удерживается посредством зажимного элемента. Для этого втулка может иметь полость для зажимного элемента. С помощью зажимного элемента втулка, находящаяся в соответствующей позиции, удерживается в месте своей установки. Зажимной элемент может представлять собой жесткую или эластичную деталь, с помощью которой достигается прижимной уплотняющий эффект, действующий от зажимного элемента на втулку и окружающую поверхность стенки корпуса. Сюда может быть включена и поверхность стенки, ограничивающая находящуюся внутри втулки полость по отношению к окружающей поверхности стенки корпуса.

Согласно следующему варианту осуществления изобретения зажимной элемент выполнен в виде прижимного кольца. Это прижимное кольцо может, например, монтироваться после соединения шпинделя с расположенным внутри корпуса запорным элементом. В таком случае конец сильфона, находящийся со стороны запорного элемента, уже размещался бы на шпинделе, а соединение между концом шпинделя и запорным элементом могло бы производиться внутри корпуса, например, посредством винтов. Конец сильфона, находящийся со стороны корпуса, был бы при этом соединен с втулкой, вставленной в корпус или крышку корпуса, а сама втулка была бы установлена в корпусе еще без фиксации. После соединения шпинделя и запорного элемента и установки втулки в предназначенном месте прижимное кольцо запрессовывается в полость втулки, находящейся в корпусе или в крышке корпуса. Имеющаяся во втулке полость может быть образована тонкостенным цилиндрическим участком, предусмотренным на втулке со стороны торца. Запрессованное прижимное кольцо расширяет поверхность стенок указанной полости, увеличивая тем самым наружный диаметр в ограниченной зоне и создавая давление прижима между частью втулки и окружающим корпусом. Прижим обеспечивает надежное уплотнение между обеими указанными деталями и одновременно - соответствующую фиксацию против поворота. Поскольку прижимное кольцо не контактирует с протекающей средой, оно может быть выполнено из высокопрочной нормальной стали. Ее высокая прочность дает то преимущество, что внутри прижимного кольца создается высокое напряжение сжатия, действующее в некоторой степени как упругая пружина и вызывающее тем самым эластичное прижатие поверхности стенки к окружающему корпусу. Это может иметь большое значение, в частности, при знакопеременной нагрузке.

В соответствии с другим вариантом изобретения во вводе для шпинделя установлен уплотнительный элемент, прилегающий к удаленному от сильфона торцу втулки и охватывающий шпиндель. В следующем варианте может быть предусмотрен нажимной элемент, воздействующий на уплотняющее средство. С помощью этого уплотняющего средства предотвращается, например, с наружной стороны корпуса проникновение коррозийных сред в область втулки или же к ее прижимному кольцу. С таким же успехом нажимной элемент, взаимодействующий с уплотняющим средством, может быть использован в качестве так называемого аварийного сальника, в частности, для таких рабочих режимов, при которых внутри арматуры находятся особоопасные или же чувствительные среды. Если при разрыве сильфона установка по каким-либо причинам не остановлена, с помощью аварийного сальника можно прекратить текущий процесс, прежде чем установка будет отключена для проведения ремонта.

Согласно еще одному варианту осуществления изобретения корпус арматуры выполнен цельным. Такая особенно прочная конструкция корпуса в сочетании с предложенной конфигурацией дает особонадежную арматуру, имеющую минимум уплотнительных поверхностей.

Изобретение поясняется на примере выполнения неразъемного корпуса арматуры с помощью чертежей, на которых

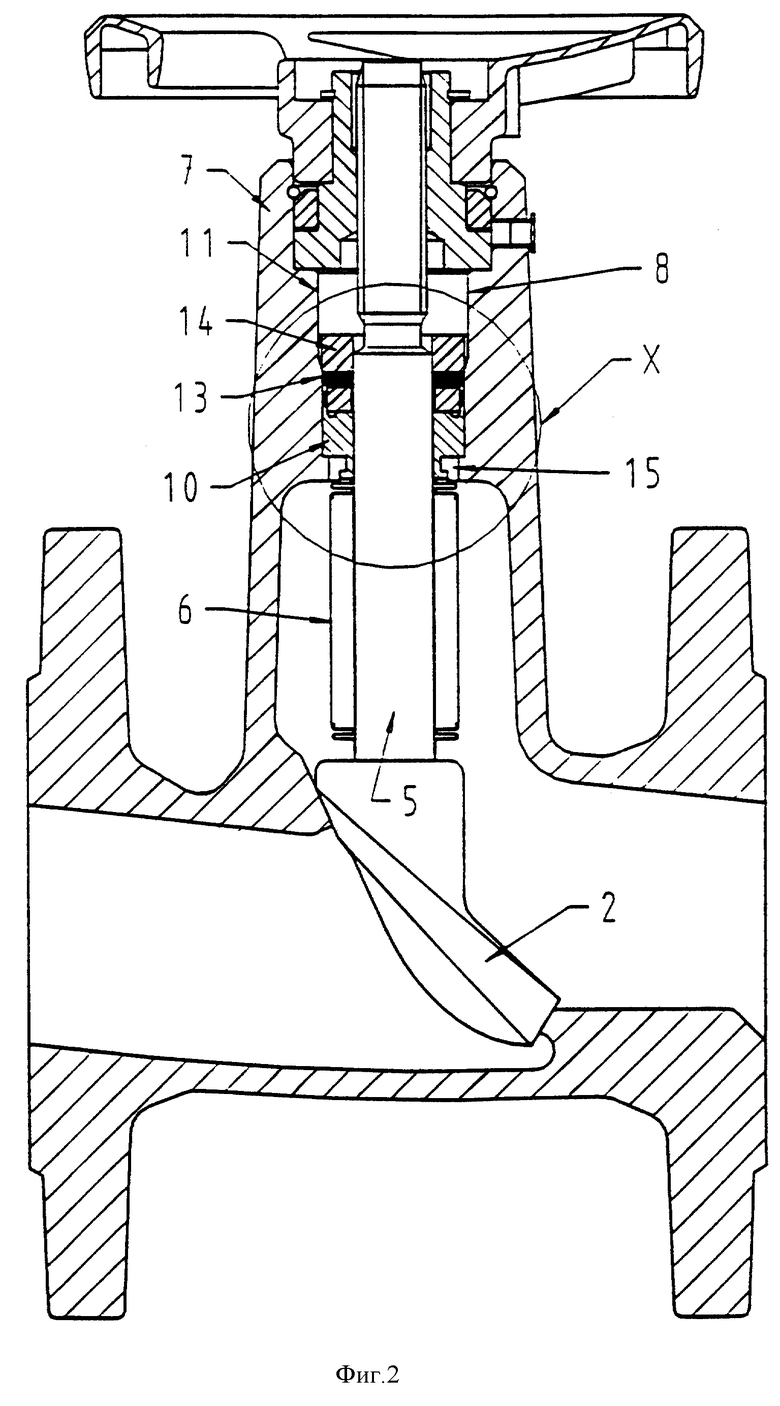

фиг. 1 показывает запрессованную в корпусе втулку,

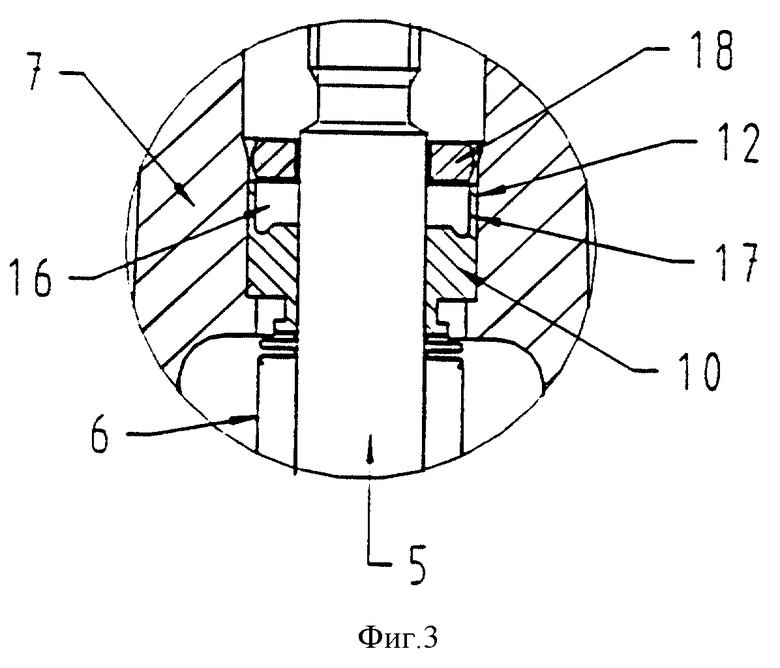

фиг. 2 - втулку, прижатую с помощью нажимного кольца, и

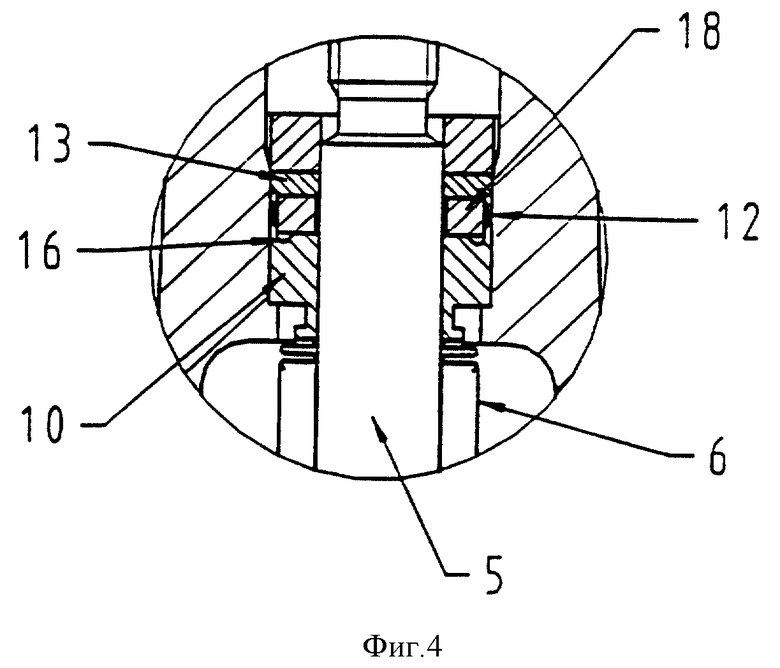

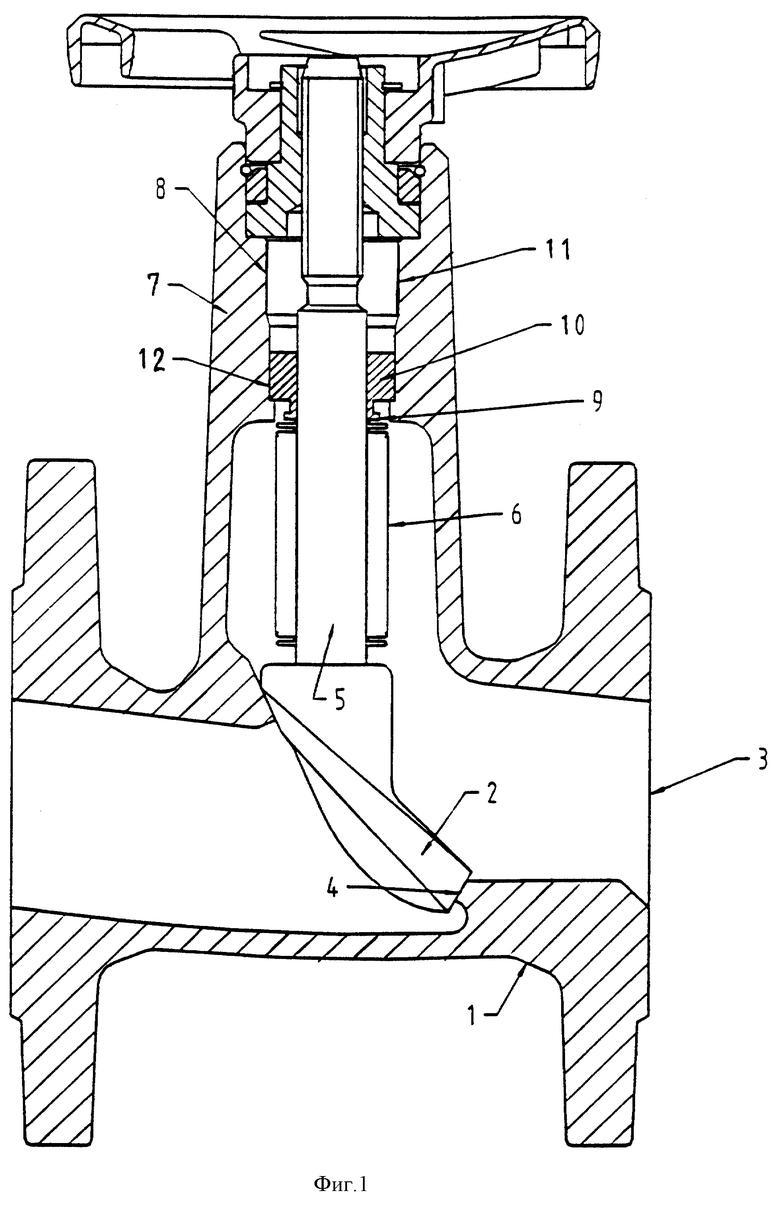

фиг. 3 и 4 - увеличенные узлы крепления втулки.

На фиг. 1 показан неразъемный корпус 1 арматуры. Размещенный в нем запорный элемент 2 через отверстие 3 корпуса, соединяемое с трубопроводом, вкладывается в седло 4 корпуса. Монтаж шпинделя 5 арматуры с сильфоном 6, герметично закрепленным на нем в зоне запорного элемента 2, производится извне через горловину 7 корпуса. Последняя имеет ступенчатый в диаметре внутренний контур 8, размеры которого выбраны так, чтобы шпиндель 5 с приваренным сильфоном 6 и втулкой 10, приваренной к его концу 9, находящемуся со стороны корпуса, мог быть вставлен в корпус 1. Диаметры 11 и 12 внутреннего контура 8 горловины 7 корпуса выбираются в зависимости от используемой техники соединения между шпинделем 5 и запорным элементом 2. В случае, если шпиндель 5 привинчивается к запорному элементу 2, привинчивание осуществляется при нахождении запорного элемента 2 в седле 4 корпуса. В этом случае втулка 10 при вытянутом сильфоне 6 находится в зоне внутреннего контура 11, и шпиндель 5 можно при совместно вращающемся сильфоне 6 без проблем ввинчивать в запорный элемент 2. Втулка 10 и сильфон 6 имеют во внутреннем контуре 8 достаточно свободного пространства для совместного со шпинделем вращательного движения. После выполнения соединения и выверки запорного элемента 2 в седле 4 клапана втулка 10 запрессовывается в зону диаметра 12 таким образом, что сильфон располагается внутри корпуса 1 без скручивания.

При выполнении конструкции корпуса, например, из двух частей, в которой корпус закрывается крышкой, можно без проблем устанавливать втулку 10 внутри используемой в этом случае детали крышки. При этом, в зависимости от конструкции, втулка может запрессовываться в крышку изнутри или снаружи.

За счет соответствующего выбора посадок между втулкой 10 и зоной диаметра 12 при запрессовке втулки 10 имеет место герметичный и жесткий против поворота прижим. Для обеспечения дополнительной надежности при массовом производстве между втулкой 10 и зоной диаметра 12 может быть помещено дополнительное уплотняющее или клеящее средство.

На фиг. 2 показан другой вид прижатия втулки 10. Дополнительно на конце втулки 10, удаленном от сильфона, установлен своего рода аварийный сальник. Он представляет собой уплотнительное кольцо 13, охватывающее шпиндель 5 и прижимаемое нажимным элементом 14, установленным в зоне диаметра 11 внутреннего контура 8. Это предотвращает проникновение во втулку 10 конденсата, который может образовываться внутри горловины 7 корпуса.

Втулка 10, на фиг. 2 очерченная кругом в виде узла X, показана на фиг. 3 с увеличением. Изображена втулка 10 в позиции предварительного монтажа. Наружный диаметр втулки 10 имеет такую величину, которая позволяет втулке 10 с приваренным к ней сильфоном 6 и также приваренным шпинделем 5 свободно вращаться в зоне диаметра 12. Благодаря возможности такого вращения шпиндель 5 можно ввинчивать в запорный элемент 2.

Далее на фиг. 3 видно, что на отвернутой от сильфона 6 стороне втулки 10 торец ее снабжен полостью 16. Последняя тонкой стенкой 17 отделена от горловины 7 корпуса. Стенку 17 можно рассматривать и как цилиндрический выступ, выходящий за пределы торца втулки. Размеры зажимного элемента 18, который выполнен в данном случае как прижимной элемент и может быть цельным или составным, определена так, что при запрессовке в полость 16 он герметично прижимает поверхность стенки 17 к зоне диаметра 12 горловины 17 корпуса. Такой способ соединения требует меньших усилий, чем при запрессовке втулки 10 в зону диаметра 12 по всей ее длине. Этим способом установки и уплотнения втулки внутри горловины 7 корпуса в нужный момент времени достигается надежный уплотняющий эффект и надежная фиксация втулки 10 против поворота. Прижимной элемент 18 может выполняться из высокопрочного материала и в смонтированном состоянии имеет высокое внутреннее напряжение сжатия. Последнее, действуя в известной степени как пружинящий элемент, обеспечивает упругое прижатие поверхности стенки 17 к зоне диаметра 12. Это имеет большое значение, в частности, при знакопеременных нагрузках на арматуру и предотвращает возможную разгерметизацию или ослабление соединения.

На фиг. 4 втулка 10 показана в позиции окончательного монтажа. Прижимное кольцо 18 запрессовано в свободную полость 16 и за счет своего наружного превышения размера по диаметру создает в зоне 12 заданное давление. От воздействия коррозийного конденсата, возникающего при известных обстоятельствах, прижимной элемент 18 может быть защищен уплотнением 13.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРОТКИЙ ПОДЪЕМНЫЙ КЛАПАН | 1997 |

|

RU2166682C2 |

| ШАРОВОЙ КРАН | 1995 |

|

RU2145685C1 |

| КЛАПАН И НАСОСНОЕ УСТРОЙСТВО С КЛАПАНОМ | 2014 |

|

RU2612971C1 |

| АРМАТУРА РЕГУЛИРОВАНИЯ ПОТОКА | 1997 |

|

RU2168754C2 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ, УСТАНАВЛИВАЕМЫЙ НА ВАЛ СИЛОВОЙ ЛОПАСТНОЙ МАШИНЫ ДЛЯ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ ПОТОКА СРЕДЫ В МЕХАНИЧЕСКУЮ | 2003 |

|

RU2298696C2 |

| УПЛОТНЕНИЕ | 1997 |

|

RU2189514C2 |

| НАСОСНОЕ УСТРОЙСТВО С СИСТЕМОЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2014 |

|

RU2672353C2 |

| НАСОСНОЕ УСТРОЙСТВО | 2014 |

|

RU2670369C2 |

| АРМАТУРА С ЗАМЕНЯЕМОЙ СИСТЕМОЙ СЕДЛА | 2015 |

|

RU2699597C2 |

| НАСОСНОЕ УСТРОЙСТВО | 2014 |

|

RU2672352C2 |

Изобретение касается арматуры, в которой уплотнен шпиндель, с помощью которого изменяется положение запорного элемента. Ввод для шпинделя уплотнен сильфоном, конец которого со стороны корпуса герметично соединен с втулкой. Втулка устанавливается в корпус герметично. Конец втулки со стороны, отвернутой от сильфона, имеет полость, которая отделена стенкой от горловины корпуса. В полость запрессовывается зажимной элемент. Предложенная конструкция уплотнения обеспечивает плотное соединение конца сильфона, находящегося со стороны корпуса, с втулкой, охватывающей шпиндель. 8 з.п. ф-лы, 4 ил.

| СПОСОБ МОДИФИКАЦИИ АСИММЕТРИЧНОЙ МЕМБРАНЫ ИЗ ПОЛИВИНИЛТРИМЕТИЛСИЛАНА | 1991 |

|

RU2012394C1 |

| 0 |

|

SU319777A1 | |

| Вентиль | 1973 |

|

SU487267A1 |

| Устройство для отсоса и индикации утечки рабочей среды,преимущественно для сильфонных вентилей | 1979 |

|

SU918629A1 |

| DE 4429300 A1, 22.02.96. | |||

Авторы

Даты

2000-03-27—Публикация

1995-07-20—Подача