Изобретение относится к шаровому крану, согласно ограничительной части основного пункта формулы изобретения.

Подобная арматура известна из европейской заявки EP N 0133092. Она состоит из цилиндрического корпуса, в котором через опорные элементы в форме полумесяца установлен шаровой кран. Каждые два опорных элемента в форме полумесяца образуют в сборке цилиндрический отрезок, который своей цилиндрической стенкой прилегает к цилиндрической части корпуса. Между обоими опорными элементами в форме полумесяца выполнено центральное отверстие, в котором с возможностью вращения установлен запорный орган.

К опорным элементам в форме полумесяца с обеих сторон прилегает по одному уплотнительному кольцу. Этот корпус может быть зажат между фланцами присоединяемых трубопроводов, так что фланцы при затягивании их соединительных болтов одновременно принимают уплотнительные кольца запорного органа к опорным элементам в форме полумесяца и, тем самым, позиционируют запорный орган внутри корпуса. Это решение не обеспечивает, однако, надежного функционирования запорного органа, поскольку из-за разных допусков и невозможности проверки работы при установке подобного шарового крана внутри арматуры создаются неблагоприятные усилия, негативно влияющие на функционирование запорного органа. Вариант этого принципа конструкции предусматривает использование запорного органа с состоящими из двух частей опорными элементами в форме полумесяца в отдельном корпусе. В таком случае монтаж осуществляют со стороны крышки корпуса, причем, однако, запорный орган установлен посредством двух отформованных, противоположных друг другу цапф вала внутри обеих половин полушария. Это решение также имеет следствием неблагоприятные усилия, поскольку запорный орган дополнительно нагружен опрокидывающими моментами.

В основе изобретения лежит задача разработки надежной опоры для подвергаемого высоким нагрузкам шарового крана. Решение этой задачи предусматривает, что опорные элементы выполнены в форме колец и снабжены на своей направленной к корпусу стороне опорной поверхностью, соответствующей внутреннему контуру частей корпуса, причем опорные поверхности прилегают непосредственно к внутренней поверхности корпуса, передавая усилия. Таким образом, усилия, действующие в закрытом положении или в процессе запирания на запорный орган, передаются на кольцевые элементы и непосредственно на корпус. Благодаря этой мере можно, в принципе, отказаться от дополнительных цапф вала, известных у таких запорных органов, например, из заявки ФРГ DE-OS N 2454452. Тем самым уменьшаются затраты на обработку внутри корпуса, и полностью отпадает необходимость в дополнительных опорных отверстиях. Поскольку эти дополнительные места опоры часто выполнены как составная часть отдельной конструктивной детали корпуса, отпадает необходимость также в дополнительном месте уплотнения корпуса. Новый вид опоры создает очень большие опорные поверхности для усиления, за счет чего давления опоры могут быть очень низкими. Благодаря этой конструктивной мере с помощью описанного шарового крана могут быть устранены очень высокие перепады давлений. Корпуса могут быть снабжены обычным посадочным местом для приводящего шаровой кран в действие управляющего вала, причем он может быть выполнен за одно целое с ним или отдельно.

В последнем решении вариант изобретения предусматривает, что корпус разделен в плоскости, лежащей между его фланцами и за пределами оси вращения, причем каждая часть корпуса снабжена шарообразной частью внутренней поверхности. С помощью этой меры каждой части корпуса для уменьшения мертвого пространства можно без проблем придать шарообразную форму, так что в собранном виде частей корпуса образуется шарообразное или подобное внутреннее пространство, к стенкам которого прилегают, центрируя, опорные элементы. При таком типе разделения корпуса может быть предусмотрен участок корпуса для размещения управляющего вала с плавающей опорой. При монтаже сначала внутри одной части корпуса устанавливают управляющий вал, а затем его соединяют посредством выполненной с геометрическим замыканием переходной детали с запорным органом. Другая часть корпуса позиционирует тогда опорные элементы запорного органа внутри корпуса. Действующие на запорный орган усилия могут быть направлены, тем самым, непосредственным путем на корпус.

Согласно другому варианту изобретения, корпус разделен в пересекающей ось вращения плоскости, причем каждая часть корпуса снабжена шарообразной частью внутренней поверхности. Разделительная плоскость может быть при этом предусмотрена над или под сквозным отверстием запорного органа. При этом понятие "над" означает ту зону, в которой предусмотрена опора для управляющего вала. Согласно этому понятию, та зона корпуса, внутри которой опирается управляющий вал, может быть снабжена в качестве части корпуса шарообразной частью внутренней поверхности. Это возможно также в противоположной управляющему валу зоне корпуса, благодаря чему создается предпосылка того, что запорные органы со встроенным управляющим валом, т.е. выполненные за одно целое с управляющим валом, могут быть удобно смонтированы.

Другой вариант изобретения предусматривает, что прилегающие к запорному органу уплотнительные кольца прижимаются упругими средствами. Эта мера исключает перекосы, которые могут возникнуть при жестко вставленных кольцах из-за их допусков и допусков мест опоры. Упругие средства, причем речь может идти о пружинах или подобно действующих элементах, заставляют прилегать соответствующее уплотнительное кольцо к запорному органу с нужным усилием, что уменьшает силы трения внутри арматуры.

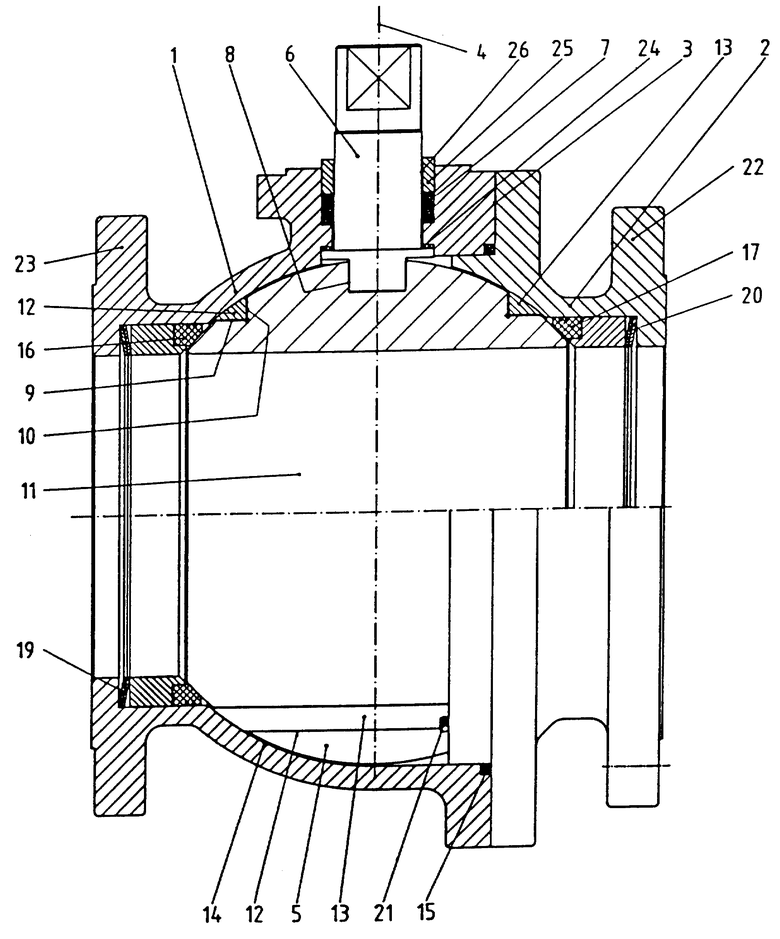

Пример выполнения изобретения изображен на чертеже и ниже поясняется более подробно.

На чертеже изображен находящийся в открытом положении шаровой кран, корпус которого состоит из двух частей 1, 2, прилегающих друг к другу в зоне плоскости 3 разъема. Плоскость 3, делящая корпус на две части, лежит за пределами оси 4 вращения управляющего вала 6, приводящего в действие запорный орган 5. Это обеспечивает то, что опора и уплотнение 7 управляющего вала 6 расположены в неразделенной зоне большей части 1 корпуса. Расположение плоскости 3 разъема за пределами оси 4 вращения исключает дополнительные проблемы с уплотнением. Управляющий вал 6 имеет плавающую опору внутри части 1 корпуса и соединен, передавая усилия, с запорным органом 5 посредством соединения 8 с геометрическим замыканием. Запорный орган 5 имеет опорные поверхности 9, 10, выполненные в запорном органе 5 в виде выточек, концентричных оси 4 вращения управляющего вала 6. Форма опорных поверхностей может быть получена способами, обычными, согласно уровню техники. Эти опорные поверхности 9, 10 расположены с обеих сторон сквозного отверстия 11 запорного органа и служат для размещения опорных элементов 12. Опорные элементы выполнены в форме колец и прилегают, передавая усилия шарообразной опорной поверхности 13, к шарообразной внутренней поверхности 14 частей 1, 2 корпуса. В зависимости от расчета отдельных размеров запорный орган 5 может перемещаться с возможностью поворота внутри неподвижных опорных элементов 12 на опорных поверхностях 9, 10.

Плоскость 3 разъема представляет собой для обработки частей 1, 2 корпуса одновременно нулевую плоскость. Исходя из этого, устанавливают все размеры, зазоры и допуски. В собранном виде части 1, 2 корпуса металлически прилегают друг к другу в зоне плоскости 3 разъема через уплотнение 15, с тем чтобы исключить дополнительные допуски. Таким образом, при монтаже шарообразный запорный орган может быть установлен с определенным монтажным зазором, который рассчитан так, что действующие на арматуру нагрузки от температуры и давления, а также внешние усилия трубопровода не могут воспрепятствовать вращению шарообразного запорного органа. Опорные элементы 12 имеют такие размеры, что в смонтированном виде они неподвижно установлены внутри корпуса. Относительно корпуса они не совершают вращательного движения, и шарообразный запорный орган движется внутри опорных элементов 12. При необходимости проведения ремонтных работ опорные элементы легко заменимы. Можно также соединить опорные элементы 12 с запорным органом 5, с тем чтобы запорный орган и опорные элементы 12 двигались относительно частей 1, 2 корпуса. Это предпочтительно, однако, при применении таких материалов корпуса, которые исключают проникновение опорных элементов во внутренние стенки частей корпуса.

Преимущество предложенного решения состоит в создании очень больших опорных поверхностей для усилий опоры, вследствие чего возникают очень малые давления опоры. Это решение хорошо пригодно для устранения больших перепадов давлений внутри системы трубопроводов. Поскольку запорный орган установлен за счет опорных элементов 12 непосредственно внутри частей 1, 2, корпуса, управляющий вал 6 не нагружен изгибающими моментами, что обеспечивает значительно большую герметичность. Любая нужная форма внутренней поверхности 14 корпуса, причем шарообразная форма дает минимальное мертвое пространство, может быть без проблем выполнена в частях 1, 2 корпуса. В изображенном примере сначала управляющий вал 6 устанавливают внутри корпуса и поворачивают в закрытом положении. Затем запорный орган 5 с опорными элементами 12 и соединение 8 управляющего вала 6 вставляют в часть 1 корпуса, после чего арматуру закрывают частью 2 корпуса. Соединение в зоне плоскости 3 разъема может осуществляться посредством обычных фланцев и расположенных между ними уплотнительных элементов 15.

Вызывающие герметизацию арматуры уплотнительные кольца 16, 17 упруго расположены внутри частей 1, 2 корпуса, причем упругие, пружинящие или подобным образом действующие средства 19, 20, выполненные здесь в виде тарельчатых пружин, обеспечивают плотное прижатие. Тем самым внутри запорной арматуры могут поддерживаться строго определенные условия трения, которые почти не изменяются даже при высоких нагрузках.

В нижней части фигуры изображен частичный разрез арматуры. Он показывает предохранитель 21 от проворачивания опорных элементов 12, опирающейся на часть 2 корпуса. Таким образом, опорные элементы зафиксированы относительно корпуса, так что относительное давление происходит только между запорным органом 5 и опорными элементами 12.

В закрытом положении арматуры действующие на запорный орган нагрузки давления самым коротким и прямолинейным путем отводятся от запорного органа 5 на опорные поверхности 9, 10, опорные элементы 12 и непосредственно в часть 1 или 2 корпуса. Посредством соединения 8 с геометрическим замыканием между запорным органом 5 и управляющим валом 6 происходит разъединение этих деталей, благодаря чему управляющий вал 6 установлен без изгибающих моментов внутри части 1 корпуса. Эта мера позволяет повысить герметичность всей арматуры и уменьшить приводимые усилия.

Плоскость 3 разъема может, само собой, проходить и иначе, например, горизонтально. Однако в таком случае корпус должен быть выполнен немного длиннее, с тем чтобы шарообразный орган 5 можно было целиком ввести в зону корпуса между фланцами 22, 23. Плоскость 3 разъема может быть повернута по отношению к чертежу при ее вертикальном расположении на 90o и, тем самым, проходить параллельно плоскости чертежа. Подобное конструктивное выполнение может быть в отдельном случае целесообразным, однако самая предпочтительная форма выполнения изображена на чертеже, поскольку это обеспечивает самую короткую конструктивную длину.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРОТКИЙ ПОДЪЕМНЫЙ КЛАПАН | 1997 |

|

RU2166682C2 |

| АРМАТУРА С РАЗМЕЩЕННЫМ В КОРПУСЕ ШПИНДЕЛЕМ | 1995 |

|

RU2147096C1 |

| КЛАПАН И НАСОСНОЕ УСТРОЙСТВО С КЛАПАНОМ | 2014 |

|

RU2612971C1 |

| АРМАТУРА РЕГУЛИРОВАНИЯ ПОТОКА | 1997 |

|

RU2168754C2 |

| ЗАДВИЖКА | 1992 |

|

RU2101593C1 |

| ШАРОВОЙ КРАН | 1993 |

|

RU2117843C1 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ, УСТАНАВЛИВАЕМЫЙ НА ВАЛ СИЛОВОЙ ЛОПАСТНОЙ МАШИНЫ ДЛЯ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ ПОТОКА СРЕДЫ В МЕХАНИЧЕСКУЮ | 2003 |

|

RU2298696C2 |

| УПЛОТНЕНИЕ | 1997 |

|

RU2189514C2 |

| ПЛАСТМАССОВАЯ ЕМКОСТЬ С НАПРАВЛЯЮЩИМ ПОТОК КОМПОНЕНТОМ | 2016 |

|

RU2716655C2 |

| АРМАТУРА С ЗАМЕНЯЕМОЙ СИСТЕМОЙ СЕДЛА | 2015 |

|

RU2699597C2 |

Изобретение относится к шаровым кранам и предназначено для уменьшения усилий на приводе при перекрытии трубопровода. Шаровой кран содержит составной корпус, в котором установлен шарообразный запорный орган. В запорном органе с обеих сторон сквозного отверстия концентрично оси вращения расположены опорные поверхности. На опорных поверхностях установлены прилегающие к корпусу опорные элементы. Последние выполнены в форме колец и на своей направленной к корпусу стороне снабжены опорной поверхностью. Опорные поверхности соответствуют внутреннему контуру частей корпуса. Соответствующая внутреннему контуру частей корпуса опорная поверхность прилегает, передавая усилия, непосредственно к внутренней поверхности корпуса. В результате создаются большие опорные поверхности и возникают очень малые давления на опоры, и это приводит к устранению больших перепадов давлений внутри системы трубопроводов. 3 з.п. ф-лы, 1 ил.

| Электрический привод авиационного топливного насоса с двигателем постоянного тока | 1960 |

|

SU133092A1 |

| US 4337919 A, 06.07.82 | |||

| ОГРАЖДАЮЩАЯ КОНСТРУКЦИЯ ЗДАНИЙ | 1946 |

|

SU69491A1 |

| DE 3816887 A1, 23.11.89 | |||

| Шаровой кран | 1989 |

|

SU1672067A1 |

Авторы

Даты

2000-02-20—Публикация

1995-01-23—Подача