Изобретение относится к области производства дорожно-строительных материалов, а именно к смесям из каменных материалов с противогололедной добавкой, обработанных органическими вяжущими веществами /битумом/, и может быть применено при устройстве покрытий с шероховатой поверхностью на автомобильных дорогах.

Широко известны битумоминеральные смеси, включающие щебень, песок дробленый, природный или их смесь, минеральный порошок и битум, при следующем соотношении компонентов, мас.%: щебень - 0-100, песок - 0-100, минеральный порошок - 0-30, битум - 1,5-10 /сверх 100% минеральной части смеси/ /ГОСТ 9128-84, Материалы и изделия для строительства дорог. Справочник. И.В. Горелышев, И. Л. Гурячков, Э. Р. Пинус и др. Под редак. Н.Б. Горелышева. М., "Транспорт", 1986, с. 150-153; Краткий справочник строителя автомобильных дорог. Вейцман М.И., Егозов В.П. М., "Транспорт", 1972, с. 222-225/.

Недостатком этих битумоминеральных смесей является отсутствие у них противогололедных свойств, что требует при зимнем содержании дорог обрабатывать поверхность покрытий химическими и фрикционными материалами.

Наиболее близкой по технической сущности к заявляемому техническому решению является битумоминеральная смесь, включающая щебень, песок дробленый, минеральный порошок, противогололедный компонент и битум, при следующем соотношении компонентов, мас. %: щебень фракции - 2-11 мм - 55, дробленый песок - 34, минеральный порошок - 7, противогололедный компонент - 4, битум - 6,3 /сверх 100% минеральной части смеси / /3аявка N 3308250, ФРГ, C 04 B 26/26/

Недостатком данной битумоминеральной смеси является низкая эффективность противогололедного компонента, т.к. гранулы хлоридов, например натрия, заключенные в пластмассовую оболочку, включаются в работу только после разрушения пластмассовой оболочки при износе покрытия под действием колес автотранспорта /движение более 5 тыс. авт/сутки/; введение указанного противогололедного компонента в битумоминеральную смесь снижает прочность покрытия и почти в два раза повышает стоимость смеси; хлориды способствуют коррозии металлических частей автотранспорта и обустройства автодорог.

Целью изобретения является повышение эффективности противогололедной добавки без снижения прочности покрытия и уменьшение коррозионного воздействия на металлические части автотранспорта.

Эта цель достигается тем, что известная битумоминеральная смесь, включающая щебень, песок дробленый, природный или их смесь, противогололедную добавку и битум, содержит в качестве противогололедной добавки минеральный порошок, полученный совместным помолом карбонатной породы /известняка/, смеси хлоридов и водорастворимых фосфатов щелочных и/или щелочеземельных металлов и битума, причем доля хлоридов /например, натрия или кальция/ составляет 50-70% от массы минерального порошка, водорастворимых фосфатов /например, одно- или двухзамещенный фосфат натрия, простой или двойной суперфосфат/ - 3-8% от массы хлоридов, а битума - 2-3% от массы минерального порошка, при этом доля указанных хлоридов составляет 3-7% от массы битумоминеральной смеси при водопоглощении последней 4-9% по объему, при следующем соотношении компонентов, мас.%:

щебень - 0-83,5

песок дробленый, природный или их смесь - 10-80

указанный минеральный порошок - 4,5-14

битум - 2-6

Сопоставимый анализ заявляемого технического решения с прототипом позволяет сделать заключение, что предлагаемая битумоминеральная смесь отличается от известной наличием в ней нового вещества, а именно минерального порошка, приготовленного совместным помолом карбонатной породы /известняка/ с хлоридами и фосфатами щелочных и/или щелочеземельных металлов и битумом. Следовательно, заявляемое техническое решение соответствует критерию изобретения "новизна".

Анализ известных технических решений показывает, что хлориды и фосфаты щелочных и/или щелочеземельных металлов широко применяются для борьбы с гололедом и в качестве ингибитора коррозии при зимнем содержании автомобильных дорог /Технические правила ремонта и содержания автомобильных дорог. ВСН 24-88. М., "Транспорт", 1989, п.п. 6.6.5 - 6.6.12/.

При этом хлоридами в твердом или жидком /соляной раствор/ виде обрабатывают поверхность покрытия автодороги. Ингибиторы коррозии /фосфаты/ вводят в хлориды в количестве 0,5-7% от массы хлоридов перед их применением.

Известно также применение гранул хлорида кальция, помещенных в специальные капсулы /Verglimit/, добавляемых в асфальтобетонную смесь для слоев износа в процессе ее приготовления /Performance of two icl - retardant oferlays. "Public Works", 1987, 118, N 7, p. 40-43/. Недостатком первого способа применения хлоридов и фосфатов для борьбы с гололедом является то, что в процессе эксплуатации автомобильной дороги указанные соли быстро удаляются с покрытия колесами автотранспорта, со снегом, талой водой и осадками в виде дождя, что требует повторных обработок.

Недостатком второго способа является низкая эффективность действия противогололедной добавки, т.к. в работу включаются только те гранулы хлоридов, которые вскрываются при разрушении капсул при износе покрытия /при интенсивном движении автотранспорта/. При этом наблюдается снижение прочности покрытия и в три раза повышается стоимость асфальтобетонной смеси.

Применение в качестве противогололедной добавки минерального порошка, полученного совместным помолом карбонатной породы /известняка/ с хлоридами и фосфатами щелочных и/или щелочеземельных металлов и с битумом, в битумоминеральных смесях в литературе не известно.

Отличие заявляемого технического решения от известных заключается в том, что введение в битумоминеральную смесь указанного минерального порошка позволяет получить положительный эффект: не снижая прочности и долговечности покрытия, повысить эффективность действия хлоридов, защитить металлические части автотранспорта от коррозии, снизить стоимость битумоминеральной смеси и расширить область ее применения.

При совместном помоле карбонатной породы /известняка/ с хлоридами и фосфатами достигается не только тонкое измельчение компонентов, но и в высокой степени однородный состав их смеси.

При этом хлориды и фосфаты оказываются частично привиты на поверхности карбонатных частиц. Введение в измельчаемые материалы битума предотвращает агрегацию тонкоизмельченных частиц и изменяет их поверхность, делая ее родственной вяжущему битумоминеральной смеси /битуму/. При введении указанного минерального порошка в битумоминеральную смесь он равномерно распределяется в ней и способствует лучшему структурированию битума вследствие сродства поверхности, что приводит к повышению прочности и теплостойкости битумоминеральных покрытий. Введение в битумоминеральную смесь с минеральным порошком фосфатов снижает коррозионное воздействие хлоридов на металлические части автотранспорта вследствие образования на них защитных водонерастворимых фосфатных пленок.

В битумоминеральных покрытиях имеются поры, которые сообщаются как с поверхностью покрытия, так и между собой /водопоглощение 4-9%/. При поступлении в поры воды происходит смещение битумной пленки с поверхности частиц хлоридов и фосфатов и растворение их в воде. Растворение происходит быстро вследствие малости частиц, образуя концентрированный раствор /часто насыщенный/.

На поверхности битумоминерального покрытия хлориды обнажаются при истирании на них пленки битума. Но концентрация хлоридов в растворах здесь всегда ниже, чем в глубинных слоях битумоминерального слоя, т.к. соли хлоридов растворяются здесь в большем количестве воды, а также частично удаляются с талой водой при разрушении гололедного слоя с осадками в виде дождя и снега.

Потери солей в поверхностном слое покрытия восполняются из глубины слоя за счет всасывающего действия шин колес автотранспорта и диффузионных процессов. Поэтому концентрация солей хлоридов /и фосфатов/ на поверхности битумоминерального покрытия практически постоянная и достаточная для эффективного снижения адгезии льда при гололеде к покрытию и для более легкого его разрушения колесами автотранспорта вследствие его рыхлости и таяния. Сказанное позволяет сделать вывод, что заявляемую битумоминеральную смесь можно применять не только на дорогах с интенсивным движением автотранспорта, что расширяет область ее применения.

Для приготовления указанного минерального порошка применяют широко распространенные материалы невысокой стоимости /щебень из карбонатных пород /известняк/, соли хлоридов и фосфатов щелочных и/или щелочеземельных металлов, битум/. При этом процессы приготовления минерального порошка и противогололедной добавки совмещены в одной операции - помол. Кроме того, для приготовления указанного минерального порошка можно использовать некондиционные материалы и отходы производства. Вследствие вышесказанного стоимость заявляемой битумоминеральной смеси будет значительно ниже прототипа.

Таким образом, заявляемая битумоминеральная смесь соответствует критерию изобретения "существенные отличия".

Пример. Для экспериментальной проверки заявляемого технического решения были приготовлены битумоминеральные смеси, в которых в качестве противогололедной добавки использован указанный минеральный порошок, и по прототипу.

Для приготовления битумоминеральных смесей применяли гранитный щебень фракции 5-20 мм и, в качестве песка, отсев дробления гранитного щебня Павловского ГОК Воронежской области. Гранитный щебень и отсев /песок/ отвечают требованиям ГОСТ 8267-82, ГОСТ 8736-93 и ГОСТ 9128-84. В качестве вяжущего для приготовления битумоминеральных смесей использовали вязкий нефтяной дорожный битум марки БНД - 60/90 по ГОСТ 22245-90.

Указанный минеральный порошок изготовляли в лабораторной шаровой мельнице из карбонатной породы /известнякового щебня Елецкого месторождения Липецкой области/, пищевой поваренной соли /хлорид натрия/, однозамещенного фосфата натрия Ленинградского завода "Красный химик" /ингибитор коррозии/ и битума марки - БНД - 60/90 по ГОСТ 22245-90. Перед загрузкой в мельницу известняковый щебень сушили до постоянной массы при температуре 105-110oC, хлорид и фосфат натрия применяли в воздушно-сухом состоянии, а битум предварительно нагревали до температуры 120-140oC и перемешивали с взвешенными вышеуказанными материалами. При изготовлении указанного минерального порошка доля хлорида натрия /поваренной соли/ принималась равной 40, 50, 60, 70 и 80% от массы минерального порошка, доля фосфата натрия /ингибитор коррозии/ - 3% от массы хлорида натрия, а битума - 2-3% от массы порошка. В случае применения в качестве ингибитора коррозии двойного суперфосфата его доля составляет 3% от массы хлорида натрия, а при использовании двухзамещенного фосфата натрия или простого суперфосфата 6-8% от массы хлорида. В процессе помола осуществляли текущий контроль за тонкостью помола за тем, чтобы порошки имели одинаковый гранулометрический состав и отвечали нормам ГОСТ 16557-78 и ГОСТ 9128-84. Полученные в результате совместного помола минеральные порошки обладают гидрофобными свойствами /испытания по ГОСТ 12784-78/.

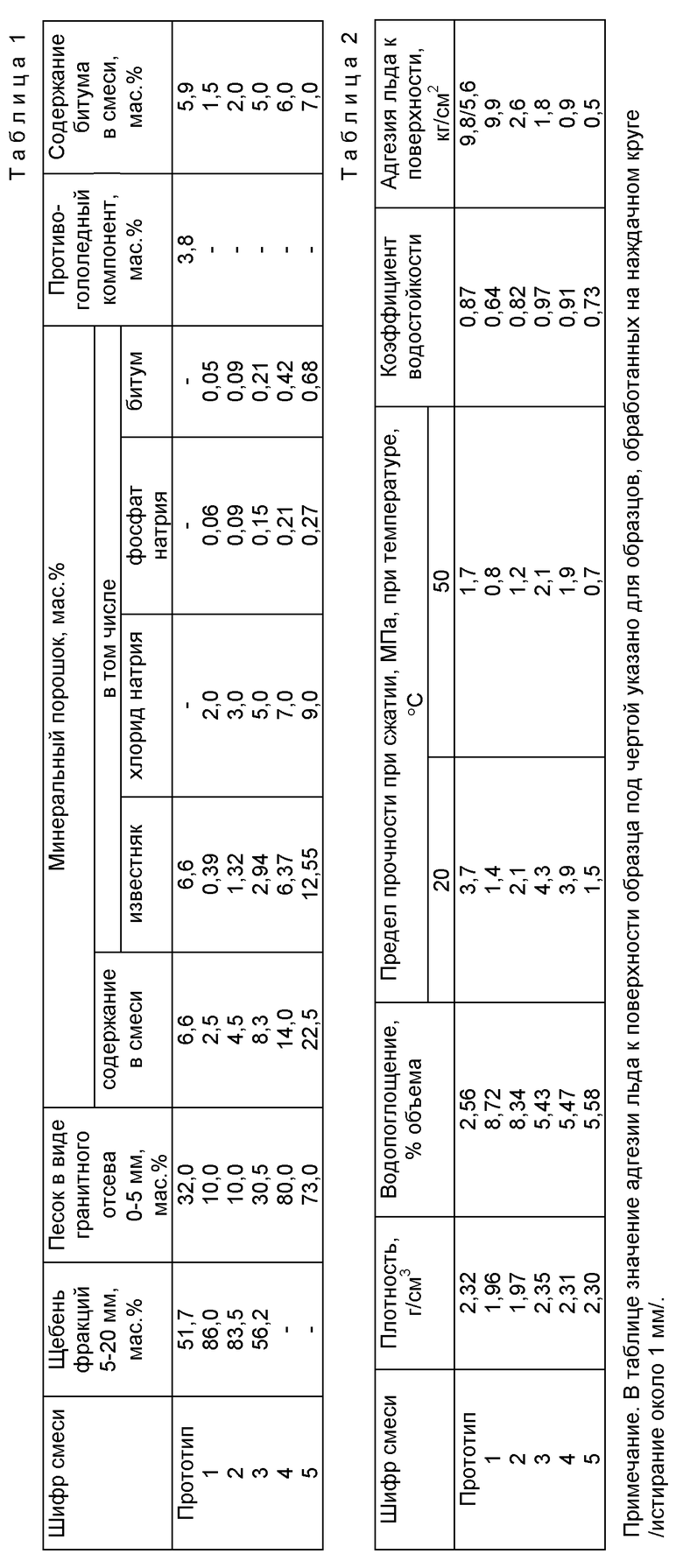

Для приготовления битумоминеральной смеси по прототипу минеральный порошок готовили из того же известнякового щебня без добавки хлорида и фосфата натрия и битума. По своим свойствам порошок отвечает нормам ГОСТ 16557-78. Противогололедный компонент готовили по рецепту заявки N 3808250, мас. %: зтиленпропиленовый сополимер марки СКЭП Воронежского завода СК - 9, полиуретан марки ПУ-2 - 4, поваренная соль - 87. При приготовлении битумоминеральных смесей по заявляемому составу минеральный порошок вводили из расчета, чтобы хлорид натрия составлял - 2, 3, 5, 7 и 9% от массы битумоминеральной смеси. Составы битумоминеральных смесей представлены в табл. 1

Стандартные образцы диаметром и высотой 70,1 мм для битумоминеральных смесей, приготовленных с применением щебня, и диаметром и высотой 50,5 мм на гранитном отсеве изготовляли и испытывали согласно требованиям ГОСТ 12801-84 и ВСН 123-77.

Для определения адгезии льда к поверхности битумоминеральных смесей изготовляли образцы диаметром 150 мм и высотой 30 мм. Адгезию льда определяли испытаниями на сдвиг при кручении стальной рамки размером 100 х 100 х 25 мм, которую помещали на поверхность образца и в нее заливали дистиллированную воду из расчета полного водонасыщения битумоминерального образца и образования на поверхности последнего /в рамке/ слоя воды толщиной 10 мм. После этого образцы помещали в морозильную камеру, где замораживали до полного промерзания при температуре -10oC.

Испытания на коррозионную стойкость металла проводили в водных вытяжках, которые получали следующим образом. После испытаний битумоминеральных образцов на прочность их высушивали, подвергали разрушению путем нагревания, затем отвешивали навеску массой 1000 г, заливали дистиллированной водой объемом 1000 мл и выдерживали в течение 3 суток. После этого растворы солей сливали в стеклянные емкости. Разрушение образцов из битумоминеральных смесей по прототипу осуществляли с таким расчетом, чтобы разрушению подвергались и капсулы противогололедного компонента. Для испытания на коррозию использовали металлические пластины размером 100 х 50 мм, вырезанные из крыльев легкового автомобиля и тщательно отшлифованные наждачной бумагой с обоих сторон. Коррозию определяли визуально по внешнему виду металлических пластин, используя метод "смачивания-высушивания".

Результаты испытаний образцов битумоминеральных смесей представлены в табл. 2.

Анализ результатов испытаний показывает, что битумоминеральные смеси, содержащие в своем составе в качестве противогололедной добавки минеральный порошок, получаемый путем совместного помола компонентов, с содержанием хлоридов натрия в пределах 3-7% от массы смеси имеют показатель адгезии льда ниже чем у прототипа /смеси 2-4 и шлифованные образцы прототипа/. При близком гранулометрическом составе у прототипа и заявляемой битумоминеральной смеси /смесь 3/ отмечено не только снижение адгезии льда, но и повышение прочности и теплостойкости по сравнению с прототипом.

При увеличении содержания хлоридов в смеси резко снижается прочность образцов /смесь 5/. При уменьшении количества хлорида натрия отмечается резкое снижение противогололедных свойств смеси /смесь 1/. Смесь 2 табл. 2 в практике дорожного строительства применяется для устройства покрытий с шероховатой поверхностью.

Поэтому, несмотря на более низкие показатели физико-механических свойств по сравнению с прототипом, они значительно выше норм ВСН 123-77 и превышают адгезионные свойства прототипа, т.е. адгезия льда в 1,6 раза ниже. На противогололедные и прочностные показатели влияет и содержание хлоридов в минеральном порошке.

Установлено, что оптимальное содержание хлоридов в минеральном порошке, получаемом путем совместного помола компонентов, должно составлять 50-70% от его массы /смеси 2-4/. Увеличение или уменьшение содержания хлоридов в минеральном порошке приводит к недостаче или перерасходу минерального порошка в битумоминеральной смеси, сказывается на прочностных показателях смеси /смеси 1 и 2/.

Испытания на коррозионную стойкость показали, что введение в битумоминеральную смесь фосфата натрия в количестве 3% от массы хлоридов способствует повышению коррозионной стойкости металла.

Так, металлические пластины, помещаемые в водную вытяжку солей из битумоминеральных образцов прототипа, уже после 3-х циклов "смачивание-высушивание" были полностью покрыты продуктами коррозии /ржавчиной/, в то время как металлические пластины, помещаемые в водные вытяжки солей из образцов заявляемой битумоминеральной смеси даже после 50-ти циклов "смачивание-высушивание" практически не имели следов коррозии.

Таким образом, заявляемое техническое решение позволяет повысить противогололедную эффективность битумоминеральной смеси и ее качество /прочность и теплостойкость/, уменьшить коррозионное воздействие на металлические части автотранспортных средств, снизить стоимость битумоминеральных смесей и расширить область их применения. Наиболее эффективно применение заявляемого технического решения при устройстве тонкослойных слоев покрытий автомобильных дорог /слои износа, шероховатости, защитные и т.п./.

| название | год | авторы | номер документа |

|---|---|---|---|

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1992 |

|

RU2012547C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1992 |

|

RU2026269C1 |

| СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 1992 |

|

RU2074143C1 |

| БИТУМОМИНЕРАЛЬНАЯ СМЕСЬ | 2011 |

|

RU2470048C1 |

| ЛИТОЙ АРМИРОВАННЫЙ ФИБРОАСФАЛЬТОБЕТОН | 2014 |

|

RU2564707C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1991 |

|

RU2008292C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2017 |

|

RU2648895C1 |

| БИТУМОМИНЕРАЛЬНАЯ ОТКРЫТАЯ СМЕСЬ | 2004 |

|

RU2267465C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИТУМОСОДЕРЖАЩИХ СМЕСЕЙ С МИНЕРАЛЬНЫМ КОМПОНЕНТОМ | 2005 |

|

RU2285707C1 |

| СПОСОБ АРМИРОВАНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2006 |

|

RU2351561C2 |

Изобретение относится к производству дорожно-строительных материалов, а именно к смесям из каменных материалов с противогололедной добавкой, обработанных органическими вяжущими веществами (битумом), и может быть применено для устройства покрытий с шероховатой поверхностью на автомобильных дорогах. Техническая задача - повышение эффективности действия противогололедной добавки без снижения прочности битумоминерального покрытия и уменьшение коррозионного воздействия на металлические части автотранспортных средств. Это достигается тем, что битумоминеральная смесь, включающая щебень, песок дробленый, природный или их смесь, противогололедную добавку и битум, содержит в качестве противогололедной добавки минеральный порошок, полученный совместным помолом карбонатной породы (известняка) с 50-70% от массы минерального порошка хлоридов щелочных и/или щелочеземельных металлов, с 3-8% от массы хлоридов водорастворимых фосфатов шелочных и/или щелочеземельных металлов (например, одно- или двухзамещенный фосфат натрия, простой или суперфосфат) и с 2-3% от массы минерального порошка битума, причем доля указанных хлоридов составляет 3-7% от массы битумоминеральной смеси при водопоглощении последней 4-9% по объему. 2 з.п. ф-лы, 2 табл.

Щебень - 0 - 83,5

Песок дробленый, природный или их смесь - 10 - 80

Указанный минеральный порошок - 4,5 - 14

Битум - 2 - 6

2. Битумоминеральная смесь по п.1, отличающаяся тем, что хлориды щелочных и/или щелочеземельных металлов составляют 3-7% от массы битумоминеральной смеси.

| DE 3808250 A1, 1989 | |||

| Приспособление для автоматической регулирования подачи мундштучной бумаги к гильзовых машинах | 1929 |

|

SU21015A1 |

| Асфальтобетонная смесь | 1991 |

|

SU1807032A1 |

| ГОРЕЛЫШЕВ Н.В | |||

| и др | |||

| Материалы и изделия для строительства дорог | |||

| - М.: Транспорт, 1986, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| ВЕЙЦМАН М.М | |||

| и др | |||

| Краткий справочник строителя, 1972, с | |||

| Камневыбирательная машина | 1921 |

|

SU222A1 |

Авторы

Даты

2001-05-20—Публикация

1997-11-11—Подача