Настоящее изобретение относится к винилароматическим блоксополимерам и к клеящим, уплотняющим или покровным составам, включающим указанные блоксополимеры. Более конкретно, изобретение относится к блоксополимерам, содержащим по крайней мере один блок, получаемый из винилароматических мономеров, и по крайней мере один блок, получаемый из бутадиена, и к клеящим, уплотняющим или покровным составам, содержащим указанные блоксополимеры. Было найдено, что указанные составы эффективно отверждаются под действием радиационного излучения.

Такие блоксополимеры и радиационно отверждаемые клеящие, уплотняющие и покровные составы известны, например, из PCT заявки, опубликованной как WO 93/24547.

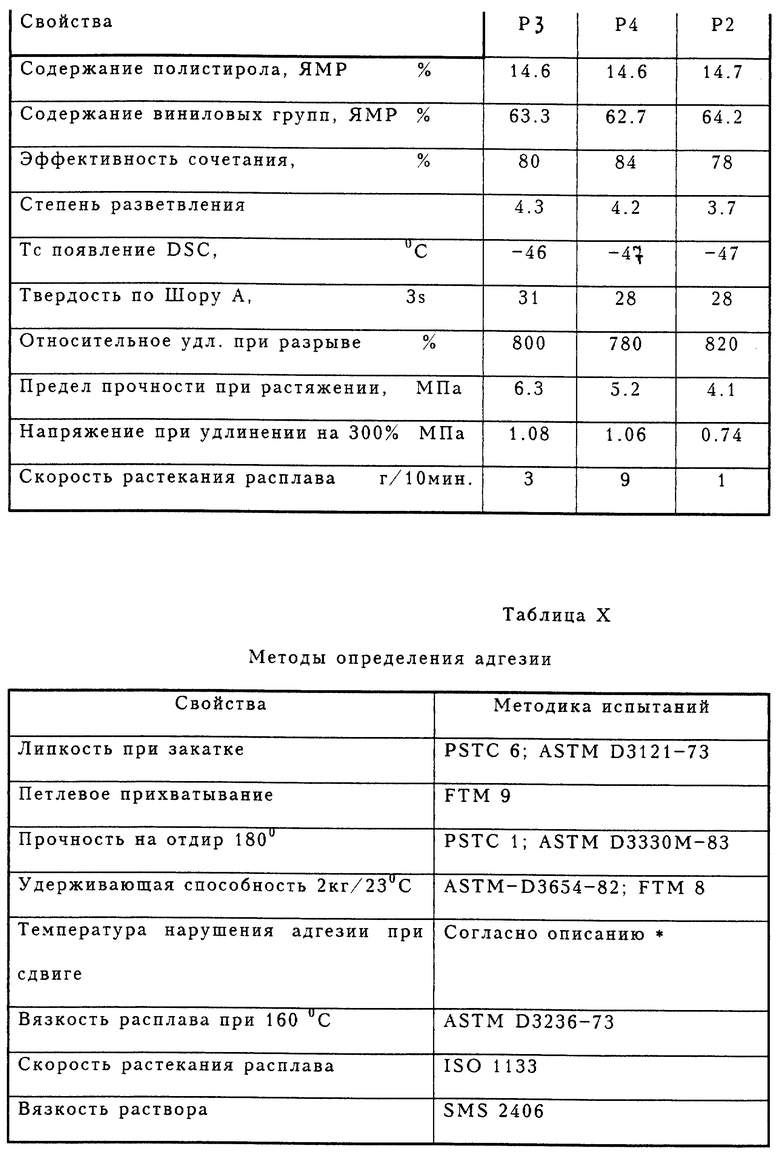

В указанной заявке WO 93/24547 описываются блоксополимеры (AB)p(B)qX, где A означает поливинилароматический блок и B-полибутадиеновый блок, где по существу раскрываемый X означает остаток четырехвалентного сочетающего вещества, такого как SiCl4, SnCl4, или DEAP, или поливалентный сочетающий агент, например дивинилбензол, образующий мультицепные радиальные блоксополимеры с большим числом цепей (6 < n < 20), причем указанные блоксополимеры имеют среднее суммарное содержание винилароматических мономеров от 7 до 35 мас. % и полную кажущуюся молекулярную массу в пределах от 50000 до 1500000 и где содержание виниловых мономеров в полибутадиеновых блоках равно 35-70 мас. % В указанной публикации WO 93/24547 предпочтение явно отдается четырехцепным блоксополимерам, имеющим обычную предпочтительную структуру (AB)2(B)2X, где сегменты имеют равную кажущуюся молекулярную массу. В названной публикации указываются значения p и q, являющиеся числовыми средними величинами, отвечающими образованию смесей четырехцепных радиальных блоксополимеров, где фактические значения p и q меняются в пределах от 0 до максимальной функциональности сочетающего агента.

Следует иметь в виду, что эта реакция одновременного сочетания двух живущих типов цепей определяется необходимостью в полибутадиеновых цепях с содержанием винил групп (возникающих при 1,2-полимеризации 1,3-бутадиена) в диапазоне 35-70 мас.%, которое, как известно, достигается при полимеризации только в присутствии простого эфира, и что обычно предпочтительные альтернативные процессы сочетания, в которых используются поливалентные сочетающие агенты с последующим добавлением живущих промежуточных полимерных цепей, как следует, например, из Европейской Патентной Заявки 0314256 и патента США N 5212249, считаются неприемлемыми, потому что, по мнению специалистов в данной области, предпочтительно по возможности более неупорядоченное, статистическое распределение.

В Европейской патентной заявке N 0314256 раскрывается способ получения асимметрических радиальных полимеров, включающий стадии:

(а) контакта первого живущего полимера, содержащего единственную концевую реакционную группу, с сочетающим агентом, содержащим множество функциональных групп, который вступает в реакцию с реакционноспособными концевыми группами, причем количество указанного первого живущего полимера практически стехиометрически соответствует части полного количества функциональных групп в том смысле, что реакция между указанным первым полимером и сочетающим агентом протекает существенно до конца;

(б) контакта на последующих стадиях одного или нескольких живущих полимеров, отличающихся от указанного первого живущего полимера и друг от друга и имеющих реакционную концевую группу, с соответствующим продуктом реакции из каждой предшествующей стадии до полного завершения реакции всех функциональных групп сочетающего агента и

(в) выделения полученного асимметрического радиального полимера.

Указанный способ предпочтительно осуществляется для сочетания четырех цепей, выбираемых из полимеров, содержащих только полимеризованные сопряженные диолефины, и блоксополимеров, включающих по крайней мере один моноалкиленароматический углеводородный блокполимер и по крайней мере один сопряженный диолефиновый блок, с тетрахлоридом кремния.

В патенте США N 5212249 раскрывается способ получения асимметрических радиальных полимеров, в соответствии с которым последовательно осуществляют контакт различных полимерных цепей с неполимеризуемым сочетающим агентом, предпочтительно с кремнийсодержащим сочетающим агентом, имеющим до 12 функциональных центров. Осуществление контакта на конечной стадии указанного способа, которая зачастую, но не обязательно всегда, будет второй стадией способа, осуществляют в присутствии полярного соединения, который, как известно, увеличивает содержание виниловых групп в сопряженном диолефиновом полимере при его полимеризации. Получаемые в соответствии с настоящим способом полимеры имеют более узкое относительное распределение цепей в полученных некоторых асимметрических радиальных полимерах и существенно более высокий выход продукта, имеющего требуемое соотношение полимерных цепей. Наиболее предпочтительны неполимеризуемые сочетающие агенты, содержащие 3 или 4 функциональные группы.

Следует иметь в виду, что в случае одновременного сочетания обеих типов начально полученных живущих полимерных цепей AB-Li и B'-Li, имеющих молярное отношение примерно 1 и четырехвалентный сочетающий агент, в смеси индивидуальных молекул блоксополимеров будут присутствовать (AB)4X, (AB)3XB', (AB)2X(B1)2 и X(B1)4, при этом предпочтительное количество (AB)2X(B1)2 составляет 37,5% независимо от молекулярной массы, так что 100% сочетающиеся блоксополимеры будут иметь массовую среднюю функциональность, равную их числовой средней функциональности, то есть оба будут равны функциональности применяемого сочетающего агента (p+q).

Аналогично, в случае одновременного сочетания обеих ранее приготовленных живущих полимерных цепей AB-Li и B1-Li, имеющих молярное отношение примерно 1,0 и, например, шестивалентного сочетающего агента в соответствии с ранее определенным известным способом, в реальной смеси присутствуют индивидуальные блоксополимерные молекулы, такие как (AB)6X, (AB)5(B1)X, (AB)4(B1)2X,

(AB)3(B1)3X, (AB)2(B1)4X, AB(B1)5X и (B1)6X, с 31% содержанием требуемого (AB)3(B1)3X, при условии что эффективность сочетания составляет 100%, то есть заняты все первичные имеющиеся функциональные центры.

Следует иметь в виду, что в силу более строгих требований в отношении охраны окружающей среды и достижения высокой экономичности, клеящие, покровные или уплотняющие составы из винилароматических и сопряженных диеновых блоксополимеров, и, в частности, указанные радиационно отверждаемые клеящие составы должны быть дополнительно улучшены, обеспечивая минимальную вязкость расплавленных составов в сочетании с достаточно высокой чувствительностью к УФ- и ЭЛ-излучению, что позволяет увеличить скорость обработки и производительность или применить более слабую радиацию, и избежать осложнения, которые возникают при выделении блоксополимера из полимерного вяжущего.

В результате интенсивных исследований и экспериментов неожиданно были найдены блоксополимеры, которые обеспечивают улучшенные свойства как радиационно отверждаемых клеящих, уплотняющих или покровных составов, так и неотверждаемых клеящих, уплотняющих или покровных составов, которые применимы для меток, лент и изделий разового применения.

В соответствии с одним из аспектов настоящего изобретения предлагаются особые, изготовленные с заданными свойствами блоксополимеры (AB)p(B1)qX, где A - поли (винилароматический) блок и B и B1 - полибутадиеновые блоки, в которых содержание присоединенного винила за счет 1,2-полимеризации составляет от 25 до 70 мас.% и предпочтительно, от 45 до 70 мас.%, где X - остаток поливалентного сочетающего агента с максимумом активных центров (m) в диапазоне 3-6, где среднечисловые значения p и q находятся в пределах от 1,5 до m, при условии что среднее значение суммы p и q меньше m и эффективность сочетания ниже 90%, и предпочтительно, больше 55%, причем среднее суммарное содержание внилароматических мономерных звеньев (часто именуемое как полное предельное содержание винилароматических мономерных звеньев) для указанных блоксополимеров находится в пределах от 10 до 50%, и предпочтительно, в пределах от 10 до 30%, и их суммарная кажущаяся молекулярная масса, определенная гельпроникающей хроматографией ГПХ, находится в пределах от 100000 до 500000.

Предпочтительно, сумма величин p и q превышает 1,5, более предпочтительно, больше 2.

Эффективность сочетания, в том смысле, в каком она используется в тексте описания, означает эффективность, определенную методом ГПХ суммарного процесса сочетания.

Специалистам в данной области очевидно, что сумма p и q фактически определяется эффективностью сочетания (ЭС).

В соответствии с особо предпочтительным примером осуществления изобретения указанная эффективность сочетания равна от 60 до 85%, более предпочтительно, от 70 до 84%, и наиболее предпочтительно, от 70 до 82%.

Указанные выше блоксополимеры могут включаться в клеящие, уплотняющие и покровные составы, радиационно отверждаемые в их конечной форме, а также в составы, не отверждаемые в их окончательной форме.

Эти блоксополимеры демонстрируют сочетание следующих свойств:

оптимальный баланс между УФ-реакционной активностью и вязкостью расплава, обусловленный высокой молекулярной массой поли(сопряженного диена) и содержанием виниловых групп, входящих в одну радиальную структуру;

распределение составляющих индивидуальных молекул, некоторые из которых особенно пригодны благодаря их УФ-чувствительности (высокая молекулярная масса), в то время как меньшие молекулы предположительно определяют высокую липкость до или после УФ-отверждения;

полученные смеси блоксополимеров имеют существенно более низкую вязкость расплава в полном клеящем составе при обычных температурах обработки.

Поскольку определяемая ГПХ эффективность сочетания (ЭС) обычно выражается на массовой основе, это означает, что номинальная ЭС всегда меньше определенной методом гельпроникающей хроматографии ГПХ.

Обычно, определяемая ГПХ эффективность сочетания зависит от молекулярной массы получаемого продукта, в то время как номинальная величина ЭС (мольное число) от нее не зависит.

В результате радиальной мультицепной блоксополимер по настоящему изобретению (AB)pX(B1)q фактически будет содержать набор индивидуальных молекул, различающихся как полным числом цепей, так и их отношением p/q, с максимальным числом цепей меньшим, чем функциональность применяемого сочетающего агента.

Например, радиальный мультицепной блоксополимерсодержащий состав, получаемый из четырехвалентного сочетающего агента, будет включать следующие 14 видов молекулярных структур:

(AB)0X(B1)1, (AB)1X(B1)0,

(AB)0X(B1)2, (AB)1X(B1)1,

(AB)2X(B1)0, (AB)0X(B1)3,

(AB)1X(B1)2, (AB)2X(B1)1,

(AB)3X(B1)0, (AB)0X(B1)4,

(AB)1X(B1)3, (AB)2X(B1)2,

(AB)3X(B1)1, (AB)4X(B1)0.

Аналогично, радиальный мультицепной блоксополимер, получаемый от шестивалентного сочетающего агента, фактически будет включать 27 различных индивидуальных молекул.

И наконец, мольное фракционное распределение незавершенной структуры (AB)pX(B1)q описывается уравнением:

Fm[i,j] = (mi) ri (1-r)m-i ai (ij) aj(i-a)i-j,

где m означает функциональность используемого сочетающего агента CA и тем самым максимальное число цепей.

I означает число цепей данной структуры.

j означает число нагруженных цепей (оборванный на конце стирол).

r равно номинальной ЭС, деленной на 100.

a равно отношению p/(p+q).

Приведенная выше формула описывает полное распределение типов макромолекул таких асимметрических радиальных полимеров.

Предпочтительно, соответствующие среднечисловые значения p и q в радиальных мультицепных блоксополимерах равны самое большее m-1,5, где m означает максимальную функциональность сочетающего агента.

Более предпочтительно, радиальные мультицепные блоксополимеры получают из трехвалентных или четырехвалентных сочетающих агентов.

A-блоки в указанных блоксополимерах обычно имеют кажущуюся молекулярную массу в диапазоне от 5000 до 50000, предпочтительно, от 7000 до 20000 и наиболее предпочтительно от 9000 до 15000. B и B1 блоки в указанных блоксополимерах могут иметь одинаковую или отличную кажущуюся молекулярную массу в диапазоне от 15000 до 250000, и предпочтительно, от 20000 до 100000.

Блоксополимеры по настоящему изобретению предпочтительно имеют суммарную кажущуюся молекулярную массу в диапазоне от 150000 до 350000.

Содержание винил групп в поли(бутадиеновых) цепных блоках предпочтительно составляет 45-70%.

Блоксополимеры по настоящему изобретению получают способом, который включает:

(a) осуществление полимеризации моновинилового ароматического мономера в присутствии литийорганического инициатора RLi и предпочтительно алкиллитиевого инициатора, содержащего 4 - 6 атомов углерода, с получением живущего полимера ALi;

(b) осуществление полимеризации преимущественно бутадиена с живущим полимером ALi и в предварительно определенный момент с литийорганическим инициатором RLi с получением смеси живущих полимеров A-B-Li и B1Li, где сегменты B и B1 могут иметь одинаковые или различные молекулярные массы [M], M[B] ≥ М[В1] в зависимости от точного момента добавления RLi, где бутадиен полимеризуется в 1,2 - с содержанием винил групп от 25 до 70% и где инициатор RLi добавляют в таком количестве, при котором молярное отношение инициатора RLi к живущему полимеру ALi находится в пределах 0,42-2,20%;

(c) осуществление сочетания смеси живущих полимеров A-B-Li и B1Li, полученных с полифункциональным сочетающим агентом.

Выражение "преимущественно бутадиен", применяемое в тексте настоящего описания, означает, что на стадии (b) полимеризации может также использоваться бутадиен, содержащий небольшие количества других сопряженных диенов или винилароматических мономеров (меньше 5 мас.%).

Аналогично, выражения "преимущественно моновинилароматический мономер" и "преимущественно стирол", используемые в тексте настоящего описания, означают моновинилароматический мономер, соответственно стирол, произвольно содержащий небольшие количества сопряженных диенов или иных виниларомтаических мономеров, обычно менее 5 мас%.

Предпочтительно, на стадии полимеризации (a) применяют преимущественно мономер стирола.

В соответствии с одним из предпочтительных примеров осуществления изобретения используется трехвалентное или четырехвалентное сочетающее вещество, такое как тринонилфенилфосфит, тетрахлорсилан (SiCl4), тетраметоксисилан, (Si(OMe)4), диэтиладипат, диметиладипат γ-глицилокси-пропил-триметоксисилан, и тому подобные, предпочтительно γ-ГПТС или тринонилфенилфосфит.

В соответствии с ранее определенным способом могут также применяться гексафункциональные (шестивалентные) сочетающие вещества, например, бис(трихлорсилил)алкан, в котором алкановая группа содержит 2-10 атомов углерода, или бис(триалкоксисилил)алканы, в которых алкан соответствует определению выше, и алкокси группа включает 1-4 атома углерода, соединения общей формулы (R1-O)3Si-R2-O-R2-Si(OR1)3, где R1-алкиленовая группа с числом атомов углерода 1-4 и R2-алкиленовая группа с 2-10 атомами углерода. Предпочтительными гексафункциональными сочетающими веществами являются 1,2 бис(триметоксисилил)этан, 1,2-бис(трихлорсилил)этан и 3,3'- оксидипропил-бис(триметоксисилил). Из перечисленных соединений наиболее предпочтительны сочетающие агенты, не содержащие галогенов.

Молярное отношение между инициатором RLi и живущим полимером ALi на стадии (b) обычно устанавливается в пределах 0,88-1,12, предпочтительно в пределах от 0,95 до 1,05, и наиболее предпочтительно, как можно ближе к 1,0 для получения номинально x-цепного блоксополимера, содержащего в среднем x/2 AB блоков и x/2 B1 блоков; причем x равен числу цепей p+q.

Очевидно, что при полимеризации преимущественно бутадиена на стадии (b) применяют модификатор, который вызывает увеличение содержания винил групп (25-70%). Было установлено, что содержание винил групп в указанном диапазоне повышает УФ- и (или) ЭЛ-радиационную чувствительность конечного состава.

В качестве модификаторов, пригодных для указанной цели, могут применяться простые эфиры, амины и другие основания по Льюису, и более предпочтительны диалкиловые простые эфиры гликолей. Наиболее предпочтительны такие модификаторы, как простой диалкиловый эфир этиленгликоля, содержащий одинаковые или различные концевые алкокси группы и произвольно содержащий алкил заместитель у среднего этиленового радикала, такие как моноглим, диглим, диэтоксиэтан, 1,2-диэтоксипропан, 1-этокси, 2-трет-бутоксиэтан, из которых наиболее предпочтительным является 1,2-диэтоксипропан.

Предпочтительными литийорганическими инициаторами (RLi) являются такие, у которых R представляет собой алифатическую, циклоалифатическую, ароматическую или алкилзамещенную ароматическую углеводородную группу с числом атомов углерода 1-20, предпочтительно 1-12. Особо предпочтительными литийорганическими инициаторами являются алкиллитиевые инициаторы, содержащие от 4 до 6 атомов углерода. Соответственно, примерами предпочтительных литийорганических инициаторов могут служить одно или несколько соединений, выбираемых из группы, содержащей этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-октиллитий, н-дециллитий, н-дециллитий, н-эйкозиллитий, фенил-литий, 2-нафтиллитий, 4-бутилфениллитий, циклогексиллитий, 4-циклопентилбутиллитий и тому подобные, из которых особо предпочтительным является втор-бутиллитий.

Специалистам в данной области очевидно, что эффективность сочетания можно регулировать подбором мольного отношения между сочетающим агентом и полным количеством живущих полимерных цепей. Это отношение обычно равно 1,05-1,2.

Было установлено, что явное преимущество блоксополимеров по настоящему изобретению проявляется в привлекательных свойствах указанных полимеров при выделении их из полимерного вяжущего, то есть при коагуляции, экструзии или сушке полимеров.

Следующие преимущества, как неожиданно было выявлено, реализуются при применении указанной выше группы блоксополимеров по настоящему изобретению

(a) низкая вязкость горячего расплава при обычных температурах обработки блоксополимерсодержащих плавленых клеящих составов, что делает их исключительно привлекательными для низкотемпературного применения, например для меток, лент и изделий разового применения;

(b) в сочетании с простой структурой блоксополимеров, которая может быть получена с регулируемой эффективностью сочетания в интервале от 70 до 85% и потому имеет относительно низкую стоимость;

(c) особая чувствительность к УФ-радиации, что лучше всего отвечает современным тенденциям по увеличению скорости обработки конечных составов и(или) уменьшения удельной энергии излучения на единицу поверхности, в противоположность ранее установленным свойствам, например, известных блоксополимеров с четырьмя цепями;

(d) после отверждения клеящего состава, содержащего блоксополимер, может достигаться предпочтительная стойкость к действию повышенных температур;

(e) отпадает потребность в дополнительных отдельных сшивающих агентах, то есть в веществах, таких как акрилаты, и это существенно уменьшает опасность загрязнения окружающей среды и нанесения ущерба здоровью человека (из-за токсичности этих реагентов);

(f) отпадает острая необходимость исключения воздуха при УФ-облучении.

Следует иметь в виду, что другим аспектом настоящего изобретения являются клеящие, предпочтительно клеящие в расплаве, уплотняющие или покровные составы, которые в зависимости от конечного назначения произвольно могут радиационно отверждаться. Более конкретно, указанные клеящие составы в виде расплавов включают ранее описанные чувствительные к УФ- и (или) ЭЛ-излучению блоксополимеры вместе с одним или несколькими обычными наполнителями, такими как смола, повышающая клейкость, масло для наполнения и (или) пластификатор, нефтяные воски, антиоксиданты, фотоинициатор (в случае УФ-радиационного отверждения) и произвольно смола, совместная с моновинилароматическим блоком.

Сам блоксополимер кажется недостаточно клейким или липким. Поэтому в клеящие составы обычно желательно вводить смолу, повышающую клейкость, которая совместима с эластомерными блоками полибутадиена.

Предпочтительно, чтобы в клеящие составы по настоящему изобретению входила смола, повышающая клейкость, которая имеет низкий уровень ненасыщенности, позволяющий использовать низкую дозу радиации для отверждения клеящего состава, предпочтительно, ненасыщенность меньше 5%, более предпочтительно, ненасыщенность менее 1%. Уровень ненасыщенности можно определить методом ЯМР.

Также могут использоваться смеси смол, обладающих обычно различными уровнями ненасыщенности и разными температурами размягчения, но они менее предпочтительны из-за возможных неконтролируемых побочных реакций.

Примеры смол, повышающих клейкость, которые могут использоваться в клеящих составах по настоящему изобретению, включают насыщенные смолы, сложные эфиры смол, политерпены, терпенфенольные смолы и полимеризованные смеси олефинов или их смеси с гидрированными смолами, являющиеся предпочтительными.

Суммарное количество смолы или смол, повышающих клейкость, обычно составляет 10-300 частей на 100 частей блоксополимера, предпочтительно 50-200 частей на 100 частей сополимера.

Произвольно может добавляться модифицирующая смола, то есть смола, которая совместима с поли(винилароматическими) блоками. Предпочтительно, выбирают такие модифицирующие смолы, которые незначительно тормозят процесс радиационного отверждения в результате совмещения молекулярных уровней с полибутадиеновыми блоками. Считается, что ингибирующее действие модифицирующей смолы на процесс радиационного отверждения несущественно, если время, требуемое для завершения отверждения, менее чем вдвое меньше времени, которое необходимо для завершения отверждения в отсутствии модифицирующей смолы.

Совместимость оценивается по методу, раскрываемому в патенте США N 3917607. Обычно температура размягчения смолы должна быть выше 100oC при определении по ASTM, методике E28.

Вещества для повышения клейкости выбирают по их способности усиливать клейкость эластомерного блока и по их совместимости с эластомерным блоком.

Примерами используемых смол, усиливающих клейкость, могут служить ESCOREZTM серии 5300; REGALITETM R91, R101, S100, S260; REGALREZTM 1018, 3103, 6108, 5095; ZONATACTM 105 LITE; HERCULES MBG 264 и т.п.

Клеящие, уплотняющие или покровные составы по настоящему изобретению также могут включать пластификаторы, такие как наполнитель каучука или смесь масел, чтобы обеспечить, смачивание и(или) регулирование вязкости. Эти пластификаторы хорошо известны в технике и могут включать как высокопарафинистые или нафтеновые масла, так и ароматические масла. Указанные пластификаторы включают не только обычные пластификаторы, но также охватывают применение олефиновых олигомеров и низкомолекулярных полимеров, таких как растительные и животные масла и их производные. Могут применяться нефтяные масла с относительно высокой температурой кипения и предпочтительно содержащие только незначительную долю ароматических углеводородов (предпочтительно менее 30%, более предпочтительно менее 15 мас.% от масла).

Такими маслами являются, например, SHELLFLEXTM 451; 4510; RISELATM 68; ONDINATM 68; PRIMOLTM 352; WITCOTM 260 и тому подобные, из которых масла марок ONDINA, RISELA и PRIMOL известны как неароматические масла. В качестве олигомеров могут использоваться полипропилен, полибутилен, гидрированные полиизопрены, гидрированные полибутадиены и тому подобные, имеющие среднюю молекулярную массу в пределах от 200 до примерно 10000.

Растительные и животные масла включают сложные эфиры глицерина и жирных кислот и продукты их полимеризации.

Применяемые количества пластификаторов и масел меняются в пределах от 0 до 500 м. ч/ на 100 м. ч/ блоксополимера, предпочтительно 0-150 на 100 ч. блоксополимера и более предпочтительно 5-120 на 100 ч. блоксополимера.

В состав смеси также могут включаться различные нефтяные воски, которые придают клеящим составам текучесть в расплавленном состоянии и эластичность отвержденным клеящим составам, а также служат в качестве смачивающих компонентов для связывания целлюлозных волокон. Термин "нефтяной воск" относится как к парафиновым, так и микрокристаллическим воскам, имеющим температуру плавления в интервале примерно 54-107oC, а также к синтетическим воскам, таким как низкомолекулярный полиэтилен или воски Фишера-Тропша.

Нефтяные воски используются в количествах в пределах от 0 до примерно 100 на 100 ч. полимера, предпочтительно, от 0 до примерно 15 на 100 ч. полимера.

Следует иметь в виду, что наилучшие результаты (то есть удовлетворительное отверждение, достигаемое при минимальной дозе радиации) получаются, когда пластификаторы и масла, подобно клейким смолам, характеризуются низкими уровнями ненасыщенности, предпочтительно меньше 5%, более предпочтительно меньше 1%. Кроме того, предпочтительно минимальное содержание ароматических групп.

Клеящие, уплотняющие или покровные составы могут дополнительно включать стандартные добавки, такие как, например, стабилизаторы, пигменты, наполнители и тому подобные, но составы предпочтительно не должны содержать другие добавки и примеси, которые оказывают отрицательный эффект на клеящую, уплотняющую или покровную способности состава и особенно на их высокотемпературные характеристики.

Обычно к выпускаемым промышленностью соединениям добавляют стабилизаторы и антиоксиданты с целью защиты компонентов от разложения в процессе приготовления и применения клеящих составов, но это не должно отрицательно влиять на радиационное отверждение полимера.

Зачастую более эффективно применять смеси стабилизаторов из-за отличий в механизмах разложения различных полимеров.

Обычно для этой цели применимы определенные стерически затрудненные фенолы, металлоорганические соединения, ароматические амины, ароматические фосфиты и серусодержащие соединения.

Примерами эффективных типов таких веществ могут служить фенольные антиоксиданты, тиосоединения и трис(нонилированный фенил)фосфиты.

Примерами промышленных антиоксидантов могут служить "IRGANOX 565" 2,4-бис(н-октилтио)-6-(4-гидрокси-3,5-ди-трет-бутиланилино)- 1,3,5-триазин, "IONOL" 2,6-ди-трет-бутил-4-метилфенол, "IRGANOX 1010" тетракис-этилен-(3,5-ди-трет-бутил-4-гидрокси-гидроциннамат)метан, "IONOX330" 3,4,6-трис(3,5-ди-трет-бутил-пара-гидроксибензил)-1,3,5- триметил-бензол и "POLYGARD HR" трис(2,4-ди-трет-бутилфенил)фосфит.

Обычно в клеящие, уплотняющие или покровные составы включают примерно 0,01- 5,0 мас.% одного или нескольких антиоксидантов.

Клеящие, уплотняющие или покровные составы по настоящему изобретению можно получать путем смешения блоксополимеров, смол, повышающих клейкость, и других желательных ингредиентов при повышенной температуре, например, примерно при 160oC (расплав), в Z лопастных мешалках или экструдере или в любой другой мешалке обычного типа для данной цели.

Клеящие вещества по настоящему изобретению особенно пригодны для приготовления в виде 100% твердых веществ, расплавляемых при нагреве, так как они позволяют получить относительно низкую вязкость при обработке, менее сотни тысячных сантипуаз, и адекватную сохранность, вплоть до нескольких часов при температуре обработки примерно 150 - 180oC. Предпочтительный способ обработки состоит в использовании экструдера для смешения клеящего состава и подачи в питающий мундштук, как описывается в патенте США N 3984509.

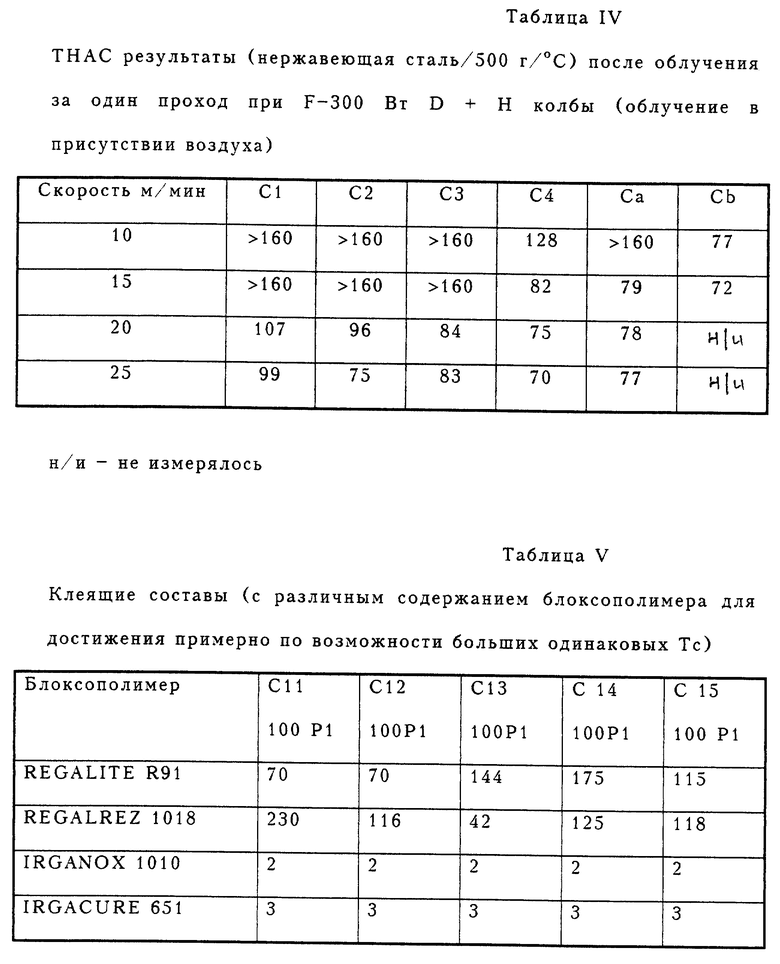

Как ранее указывалось, составы по настоящему изобретению могут отверждаться в зависимости от их назначения. Такое отверждение осуществляется под действием ионизирующего облучения высокой энергии, например, электронно-лучевой или УФ-радиации.

Электронно-лучевое излучение (ЭЛ) или ионизирующее излучение высокой энергии, которое используется при осуществлении реакции сшивания, может быть получено от любого приемлемого источника, например от ядерного реактора, электронной пушки, резонансного ускорителя, электронного ускорителя Ван де Графа, электронного ускорителя типа Линеак, бетатрона, синхротрона, циклотрона и тому подобных источников. Эти источники будут вызывать ионизирующее излучение, например электроны, протоны, нейтроны, дейтероны, гамма-лучи, X-лучи, альфа-частицы и бета-частицы.

Сшивку удобно проводить при комнатной температуре, но при необходимости ее можно осуществлять при пониженных или повышенных температурах.

Неожиданно было установлено, что при применении УФ-излучения не требуется полностью удалять воздух. Поэтому больше нет необходимости осуществлять сшивку УФ-излучением состава, помещаемого по типу сендвича между субстратами, например, когда состав применяется в качестве соединяющей прослойки между этими субстратами, или проводить ее в герметичном оборудовании, заполненном после вакуумирования инертной атмосферой, не содержащей кислорода.

Специалистам в данной области вполне очевидно, что возможность проведения указанного радиационного отверждения в кислородсодержащей атмосфере, такой как воздух, означает значительное уменьшение затрат на осуществление такого процесса.

Доза облучения, которая необходима для удовлетворительного отверждения, зависит главным образом от типа и концентрации применяемого блоксополимера и уровня ненасыщенности состава. Приемлемые дозы электронно-лучевого облучения находятся в пределах от 0,5 до 8 Мрад, предпочтительно примерно от 4 до 8 Мрад, и более предпочтительно примерно 6-8 Мрад.

Клеящие составы предпочтительно отверждают под действием УФ-излучения в течение времени, достаточного для образования необходимого числа сшивающих связей. Обычно, когда предполагается применение УФ-радиации, в клеящий состав включают 0,2-30 мас. ч. компонента, чувствительного к ультрафиолету (фотоинициатора), на 100 мас. ч. блоксополимера. Могут применяться любые известные УФ-сенсибилизаторы.

Предпочтительные фотоинициаторы выбираются из группы, содержащей:

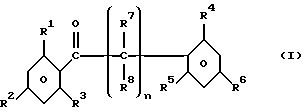

(1) по крайней мере один бензофенон общей формулы (I)

где R1-R8 независимо представляют собой водород или алкил с числом атомов углерода 1-4, предпочтительно метил, и где R7 и/или R8 кроме того могут представлять собой алкокси группу с числом атомов углерода 1- 4, и где n принимает значения 0,1 или 2, произвольно в сочетании по крайней мере с одним третичным амином,

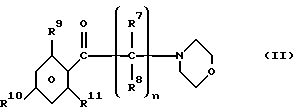

(2) по крайней мере одно серусодержащее карбонильное соединение, в котором карбонильная группа непосредственно связана по крайней мере с одним ароматическим ядром, предпочтительно общей формулы (II):

где R9, R10, R11 каждый могут представлять собой водород, алкил с числом атомов углерода 1-4 или алкилтио группу с числом атомов углерода 1-4, и (3) и смеси (1) и (2).

Примерами приемлемых соединений формулы (I) могут служить бензофенон, 2,4,6-триметилбензофенон, 4-метилбензофенон, 4- метилбензофенон и эвтектическая смесь 2,4,6-триметилбензофенон и 4-метилбензофенон (ESACURETM TZT) и 2,2-диметокси-1,2-дифенилэтанон-1 (IRGACURETM 651). Эти соединения могут применяться в сочетании с третичными аминами, такими как, например, UVEKRYLTM 7100.

Соединения формулы (2) включают такие как, например, 2-метил-1-[4-(метилтио)фенил]-2-морфолинопропанон-1, коммерческое название которого IRGACURETM 907.

Примерами приемлемых смесей (3) служат смесь 15 мас.% смеси 2-изопропилтиоксантона и 4-изопропилтиоксантона и 4-изопропилтиоксантона и 85 мас.% смеси 2,4,6-триметилбензофенона и 4-метилбензофенона. Коммерческое название такой смеси - ESACURETM Х15.

Фотоинициаторы любого одного из указанных выше типов (1), (2) и (3) также могут использоваться в сочетании с другими фотоинициаторами, таким как, например, UVECRYL Р115. Особенно полезным является смесь бензофенона и указанного UVECRYL Р115.

В предпочтительном примере осуществления настоящего изобретения фотоинициатор выбирают из группы, содержащей (i) бензофенон, (ii) смесь бензофенона и третичного амина, содержащего карбонильную группу, которая непосредственно связана по крайней мере с одним ароматическим ядром, (iii) 2-метил-1-[4-(метилтио)фенил] -2-морфолинопропанон-1 (IRGACURE 907), (iv) 2,2-диметокси-1,2-дифенилэтанон-1 (IRGA-CURE 651), из которых (iii) и (iv) являются наиболее предпочтительными.

Следует иметь в виду, что продолжительность выдержки будет зависеть от интенсивности излучения, содержания и конкретной природы чувствительного к ультрафиолету соединения, толщины отверждаемого (клеящего) слоя и так далее. Фотоинициаторы предпочтительно могут включаться в количестве в пределах 1-10 мас. ч. на 100 мас. ч. блоксополимера и, более предпочтительно, в количестве 1-5 мас. ч.

В принципе для образования поперечных связей в блоксополимерном составе по настоящему изобретению может использоваться любой источник УФ-излучения, имеющий спектр излучения с одним или несколькими максимумами в диапазоне длин волн 200-500 нм. Особенно пригодны в качестве Уф-источников электролампы плавления, в частности лампы H и D (линейной мощности 118 Вт/см и 236 Вт/см), хотя также возможно применение комбинаций из ламп D и Н.

УФ-облучение может осуществляться известным способом. Приемлемым способом, например, является приготовление образца либо в виде слоя из горячего расплава, либо в виде нанесения слоя из раствора и УФ-облучение при перемещении указанного образца с определенной скоростью (выраженной в метрах в минуту, м/мин) под УФ-источником. При необходимости облучение может быть повторено один или несколько раз, например, пропуская повторно образец под УФ-источником или под двумя или несколькими лампами, установленными в ряд, чтобы обеспечить необходимое отверждение. Чем ниже полная доза облучения и чем выше скорость, с которой пропускается образец под источником УФ-излучения для достижения достаточного и удовлетворительного отверждения, тем лучше отверждающая способность указанного образца.

Предпочтительное использование настоящего состава состоит в приготовлении чувствительных к сжатию клеящих лент (ЧСК) или в производстве меток. Чувствительная к сжатию клеящая лента включает гибкую листовую подкладку и слой клеящего состава по настоящему изобретению, нанесенный на одну основную поверхность листовой подкладки. Листовой подкладкой может служить пластмассовая пленка, бумага и любой другой подходящий материал, и пленка может включать различные другие слои и покрытия, такие как грунтовочные покрытия, смазки и тому подобные материалы, которые используются в производстве чувствительных к сжатию клеящих пленок.

В соответствии с еще одним аспектом настоящее изобретение относится к расплавленным клеящим составам для применения в производстве изделий одноразового использования, таких как салфетки.

Указанные расплавленные клеящие составы включают блоксополимер по настоящему изобретению, предпочтительно, такие блоксополимеры, в которых q равно нулю. Клеящий состав обычно дополнительно содержит смолу, усиливающую клейкость, и, по усмотрению, пластификатор. Предпочтительный состав обычно включает 40-70 мас. % усилителя клеящей способности, 15-35 мас.% блоксополимера, и 10-30 мас.% пластификатора. Подобно другим клеящим составам в них также могут присутствовать другие добавки, такие как антиокасиданты и тому подобные компоненты, предпочтительно в количестве не более 20 мас.%

Изобретение дополнительно иллюстрируется следующими примерами, которые однако не следует рассматривать как ограничение объема настоящего изобретения.

Пример 1 Получение полимера Р1

Циклогексан, стирол и бутадиен предварительно пропускали через колонку AlcoaTM с окисью алюминия для удаления возможных стабилизаторов и следов воды. Колонку активировали при 350oC в токе азота. Реактор и трубки также продували азотом. В реактор объемом 300 литров, оборудованный червячной мешалкой со скоростью вращения 120 oб./мин, после загрузки 180 л циклогексана при 40oC добавляли 5 кг стирола, и реакционную смесь нагревали до 45oC, после чего добавляли 330 мл (1,4 моля) вторичного бутиллития.

Первую пробу реакционной смеси отбирали через час после проведения полимеризации при 50oC и анализировали методом ГПХ-УФ детектирования (фактический максимум молекулярной массы = 11410).

Добавляли вторую порцию стирола массой 1,542 кг для получения требуемой молекулярной массы и продолжали реакцию при 50oC.

Конечную молекулярную массу стирольного блока определяли анализом второго образца методом ГПХ-УФ, взятого по прошествии достаточного времени реакции. Реакционную смесь охлаждали до 40oC (фактический максимум молекулярной массы = 14520).

После добавления 225 мл (1,4 моля) вторичного бутиллития добавляли 63,18 мл диэтоксипропана (ДЭП) и затем 29,85 кг бутадиена.

Подачу бутадиена начали при 40oC. В течение 20 минут от момента начала подачи реактор нагревали до 70oC, и за это время в реактор было подано 7,00 кг бутадиена (искусственный адиабатический процесс). Остаток бутадиена (22,85 кг) вводили изотермически при 70oC. После окончания подачи бутадиена реакция продолжалась 10 мин.

Пробу отбирали после завершения реакции и анализировали (кажущаяся максимальная молекулярная масса = 97150). Живущие полимеры сочетали с 43,53 мл гамма-ГПТС.

После проведения реакции сочетания в течение 60 минут реакцию останавливали добавлением 9 мл метанола. Смесь охлаждали до 0oC, и образец полимера Р1 отбирали на анализ. (ГПХ+УФ+ИК анализ: содержание HPS в УФ 2,95, эффективность сочетания 85%, содержание виниловых групп 49,0%, содержание стирола 18,8%, кажущаяся молекулярная масса: 254300 - 258600.

Реакционную смесь переносили в смеситель, добавляли 0,4 ч. на 100 ч. POLIGAD HR (трис-(2,4-дитрет-бутилфенил)фосфит) и 0,2 ч. на 100 ч. IONOL (71,39), растворенных вместе в 200 мл циклогексана, и смешивали.

Затем в коагулятор добавляли в 800 л деминерализованной воды и осуществляли коагуляцию паром при 105oC. Коагулированную крошку каучука и паровой конденсат охлаждали до 30oC, крошку отделяли от воды и сушили в воздушной сушилке при 50oC вплоть до содержания воды примерно 0,2%.

Сравнительный Пример 1 Приготовление полимера Ра

В первый реактор объемом 5 л заливали 3 л циклогексана, который продували азотом в течение получаса. После добавления 150 г стирола содержимое реактора титровали при комнатной температуре 12 мас.% раствором втор-бутиллития (BuLi) в циклогексане для удаления любых примесей, находящихся в реакционной смеси. Затем добавляли 15,6 ммоля бутиллития, и повышали температуру до 50oC, и поддерживали ее на этом уровне. Примерно через 30 мин получали блок полистироллития, и содержимое реактора переводили во второй реактор объемом 10 л, который предварительно загружен примерно 3 л циклогексана, продутого азотом в течение получаса, и переменным количеством диэтоксиэтанного модификатора и 350 г бутадиена, предварительного оттитрованного раствором бутиллития.

Температуру повышали до 50oC. Во второй реактор вносили различные, заранее заданные количества добавки BuLi и постепенно добавляли в течение примерно 30 минут 500 г бутадиена.

Затем температуру во втором реакторе поднимали до 80oC и поддерживали на этом уровне, добавляли 7,7 ммоля SiCl4 и проводили реакцию сочетания в течение примерно 30 минут.

Было установлено, что эффективность сочетания (ЭС) равна 96%, в то время как содержание виниловых групп в полибутадиене равно 54%.

По прошествии примерно двух часов добавляли 10 г 2,6-ди-трет.-бутил- 4-метилфенила. Затем удаляли паром растворитель, и полученный полимер (Pa) сушили в печи при 60oC в течение 5-6 часов.

Пример 2 Получение полимера Р2

К 18 л циклогексана при 50oC добавляли 250 г стирола после добавления 20 ммолей вторичного бутиллития. Реакция завершалась через 40 минут. Затем добавляли 8 мл 1,2-диэтоксипропана (ДЭП). Повышали температуру реактора до 60oC, и затем добавляли 20 ммолей вторичного бутиллития. Затем к реакционной смеси постепенно, в течение 15 минут, добавляли бутадиен в количестве 1414 г. Полимеризацию проводили при 60oC в течение 120 минут. Затем для сочетания живущих цепей добавляли 1,96 мл бис(триметоксисилил)этана (БТМСЭ). После охлаждения реакционной смеси до 20oC, спустя 12 часов, добавляли 20 мл этанола.

Полимер стабилизировали 0,2 ч. Ионола /100 ч. полимера и 0,4 ч./100 ч. Полигарда HR [трис-2,4-дитрет-бутилфенил)фосфита] и отгонкой паром отделяли белую крошку. Продукт Р2 анализировали по ASTM D3536. Содержание вниловых групп определяли по ИК-спектру по ASTM D3677.

Пример 3 Получение полимера Р3

К 18 л циклогексана при 50oC добавляли 225 г стирола, после добавления 21 ммоля вторичного бутиллития. Реакция завершалась через 40 минут. Затем добавляли 14 мл 1,2-диэтоксипропана (ДЭП). Повышали температуру реактора до 70oC, и затем добавляли 21 ммолей вторичного бутиллития. Затем к реакционной смеси постепенно, в течение 20 минут, добавляли бутадиен в количестве 1275 г. Полимеризацию проводили при 70oC в течение 60 минут. Затем для сочетания живущих цепей добавляли 2,12 мл бис(триметоксисилил)этана (БТМСЭ). После охлаждения реакционной смеси до 20oC, спустя 12 часов, добавляли 20 мл этанола. Полимер стабилизировали 0,2 ч. Ионола/100 ч. полимера и 0,4 ч. Полигард/100 ч. полимера и отделяли отгонкой паром, получая белую крошку. Продукт Р3 анализировали по ASTM D3536. Содержание виниловых групп определяли ИК-спектроскопией, описанной в АСТМ D3677.

Пример 4. Получение полимера Р4

К 18 л циклогексана при 50oC добавляли 225 г стирола после добавления 21,5 ммоля вторичного бутиллития. Реакцию завершали через 40 минут. Затем, добавляли 13 мл 1,2-диэтоксипропана (ДЭП). Повышали температуру реактора до 70oC. Затем к реакционной смеси постепенно, в течение 6 минут, добавляли бутадиен в количестве 294 г. Полимеризацию осуществляли при 70oC в течение 30 минут. Затем добавляли 21,5 ммоля втор-бутиллития и 1 мл ДЭП и сразу же постепенно в течение 13 минут добавляли 981 г бутадиена. Полимеризацию проводили при 70oC в течение 60 минут. Затем для сочетания живущих цепей добавляли 2,19 ммоля бис(три- метоксисилил)этана (БТМСЭ). После охлаждения реакционной смеси до 20oC, через 12 часов, добавляли 20 мл этанола.

Полимер стабилизировали 0,2 ч. Ионола/100 ч. полимера и 0,4 ч. Полигард/100 ч. полимера и отделяли отгонкой паром, получая белую крошку. Продукт Р4 анализировали по ASTM D3536. Содержание виниловых групп определяли методом ИК-спектроскопии, описанным в ASTM D3677.

Сравнительный пример 2 Получение полимера Pb с 6-ю цепями

К 18 л циклогексана при 50oC добавляли 200 г стирола после добавления 22 ммолей вторичного бутиллития. Реакцию завершали через 40 минут. Затем добавляли 4,7 мл 1,2-диэтоксипропана (ДЭП). Температуру реактора устанавливали равной 30oC и добавляли 44 ммоля втор-бутиллития. Затем к реакционной смеси постепенно добавляли в течение 40 мин 1800 г бутадиена. Полимеризацию осуществляли при 50oC в течение 100 мин. Затем для сочетания живущих цепей добавляли 2,3 мл бис(триметоксисилил)этана (БТМСЭ). После охлаждения реакционной смеси до 20oC, через 12 часов, добавляли 20 мл этанола.

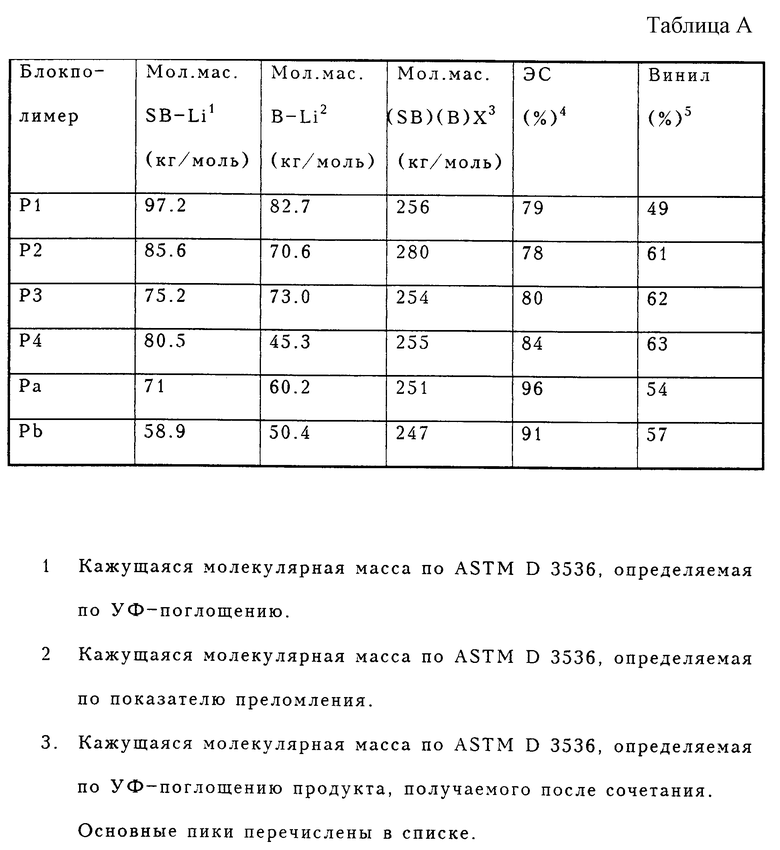

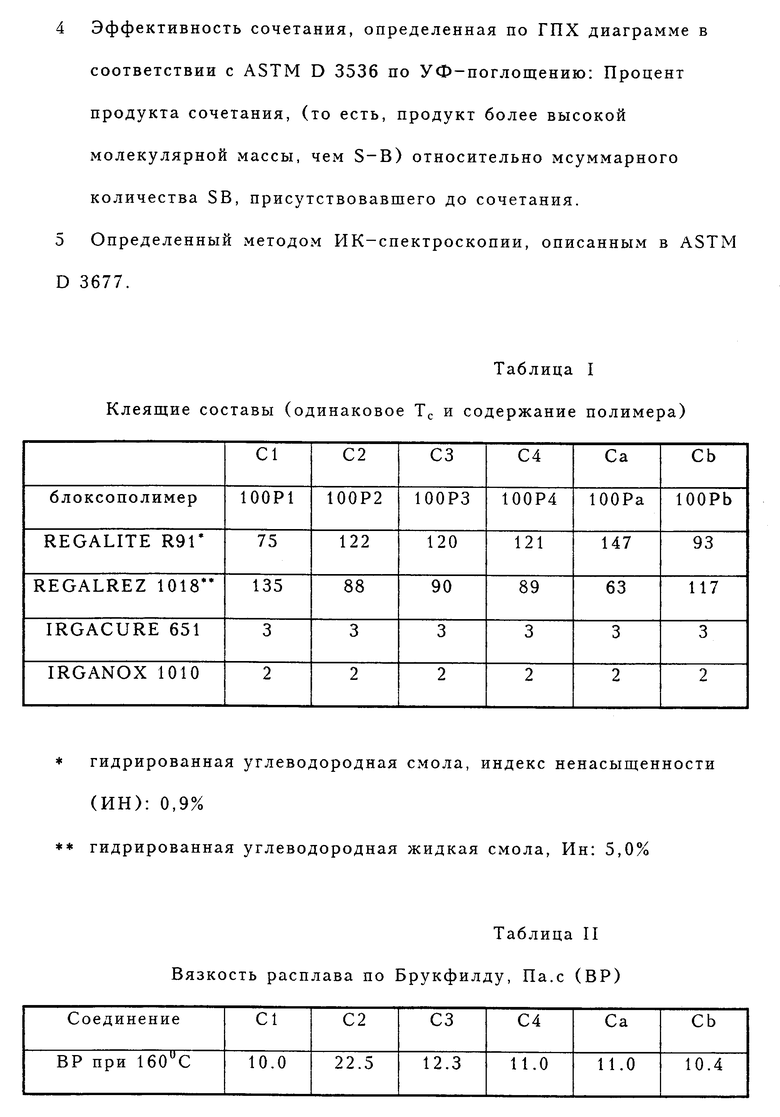

Полимер стабилизировали 0,2 ч. Ионола/100 ч. полимера и 0,4 ч. Полигард на 100 ч. и отделяли отгонкой паром, получая белую крошку. Продукт Pb анализировали по ASTM D3536. Содержание виниловых групп определяли методом ИК-спектроскопии, описанным в ASTM D3677 (см. табл. А).

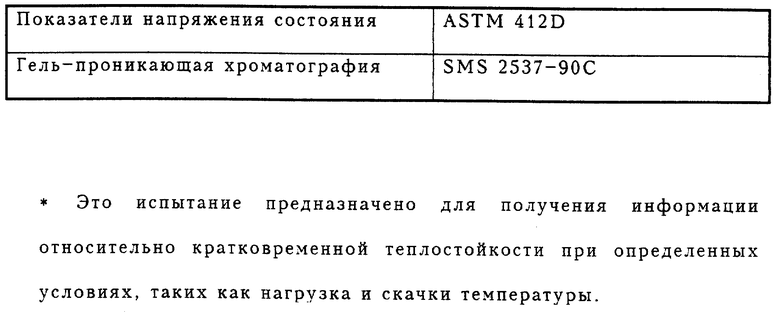

ТНАС испытание проводят в термостате с циркуляцией воздуха, снабженном электромеханическим устройством, обеспечивающим мониторинг шагового изменения температуры. Внутри термостата на боковых стенках укреплены кронштейны, на которые могут быть установлены под углом 2o шесть алюминиевых полок. Эти полки несут 6 металлических или стеклянных пластин, на которые укладывают образцы ленты. Эти пластины размещены напротив узкого выступа, в котором прорезано шесть пазов; свободную часть покрытой пленки, на которую подвешены грузы, пропускают вдоль этих пазов.

Один конец ленты центрируют и частично приклеивают на стеклянную пластину; другой конец ленты располагают так, чтобы избежать ее контакта с пластиной и она располагалась бы ниже. Ленту прижимают к стеклянной пластине, чтобы выдавить воздушные пузырьки. Прилипшую часть ленты отрезают на расстоянии 25,4 мм (1'') от края стеклянной пластины. Площадь поверхности составила 25,4 мм х 25,4 мм (645,2 мм2 - 1 дюйм). И наконец, испытуемые образцы выдерживают в течение 24 часов.

Полки с образцами помещают в термостат и к свободному концу ленты прикрепляют грузы массой 500 или 1000 г с помощью зажимов "Ховмана". Эти грузы сначала устанавливают на основную пластину, которая может подниматься или опускаться с помощью лабораторного подъемника. Непосредственно перед началом испытания пластину опускают так, чтобы грузы висели свободно выше микро- или фотоэлектрических выключателей. Эти выключатели присоединяют к счетчику. Температуру печи регистрируют на экране цифрового термометра.

При отрыве ленты груз падает на микровыключатель и останавливает таймер. По моменту отрыва определяют температуру в момент отрыва, используя диаграмму изменения температуры во времени. Значение ТНАС определяют как среднюю величину двух температур и двух образцов.

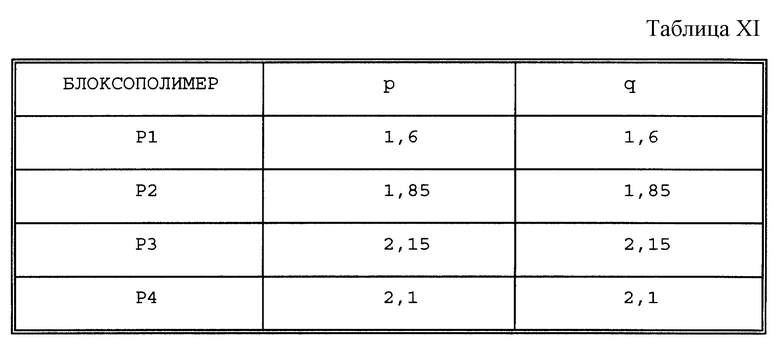

Средние значения p и q для полимеров P1 - P4 приведены в таблице XI.

Блоксополимеры для радиационного отверждаемого расплавленного клеющего состава с общей формулой (АВ)p (В)q1X, где А представляет собой поливинилароматический блок, В1 и B представляет собой одинаковые или различные полибутадиеновые блоки с дополнительным содержанием 1,2-винилловых звеньев, и Х-остаток поливалентного агента сочетания, и полная кажущаяся молекулярная масса блоксополимера по данным гельпроникающей хроматографии находится в пределах от 100000 до 500000. Дополнительное содержание 1,2-виниловых звеньев в полибутадиеновых блоках составляет 25-70 мас.%, максимум активных центров (m) в агенте сочетания Х находится в пределах от 3 до 6, где значения р и q находятся в интервале от 1,5 до m, при условии, что средняя величина суммы значений р и q меньше, чем m, и эффективность сочетания меньше 90%, причем среднее полное содержание винилароматических звеньев в указанном блоксополимере находится в пределах от 10 до 50 мас.%. Блоксополимеры обеспечивают улучшенные свойства как радиационно отверждаемых клеящих, уплотняющих или покровных составов, так и неотверждаемых клеящих, уплотняющих или покровных составов, которые применимы для меток, лент и изделий разового применения. 7 с. и 6 з.п. ф-лы, 11 табл.

(АВ)р(В1)q Х,

где А представляет собой поливинилароматический блок;

В и В1 - представляет собой одинаковые или различные полибутадиеновые блоки с дополнительным содержанием 1,2-виниловых звеньев;

Х - остаток поливалентного агента сочетания,

и полная кажущаяся молекулярная масса блоксополимера по данным гельпроникающей хроматографии находится в пределах от 100000 до 500000, отличающиеся тем, что дополнительное содержание 1,2-виниловых звеньев в полибутадиеновых блоках составляет 25 - 70 мас.%, максимум активных центров (m) в агенте сочетания Х находится в пределах от 3 до 6, где значения p и q находятся в интервале от 1,5 до m, при условии, что средняя величина суммы значений p и q меньше, чем m, и эффективность сочетания меньше 90%, причем среднее полное содержание винилароматических звеньев в указанном блоксополимере находится в пределах от 10 до 50 мас.%.

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| RU 2058332 C1, 20.04.1996 | |||

| US 5300582 A, 05.04.1994 | |||

| US 4092375 A, 30.05.1978 | |||

| US 4163764 A, 07.08.1979 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| EP 314256 A1, 03.05.1989. | |||

Авторы

Даты

2001-05-20—Публикация

1997-02-07—Подача