Изобретение касается нового способа отверждения блок-сополимеров, содержащих стерически затрудненные эпоксидные группы. Эти полимеры содержат ди-, три- и тетралкилзамещенные олефиновые эпоксидные группы. Кроме того, это изобретение касается новых полимеров, полученных по указанному способу и применяемых для адгезивов, герметиков и покрытий.

Отверждение адгезивов на основе сопряженных диолефинов и, возможно, включающих винилароматические соединения, расширяет диапазон эксплуатационных свойств этих адгезивов. Известны радиационное отверждение и химическое отверждение. Это отверждение приводит к ковалентному сшиванию (образованию ковалентных поперечных связей) полимеризованных сопряженных диолефинов, которое обнаруживается по высокому содержанию геля в сшитом полимере. До сшивания полимеры можно перерабатывать в растворе или в расплаве, но после сшивания образующиеся гели нерастворимы и неплавки. Поэтому сшивание повышает стойкость к растворителям и улучшает сопротивление сдвигу при повышенных температурах, а также улучшает твердость покрытий. Благодаря этому композиции можно наносить на подложку в виде раствора или расплава и затем подвергать сшиванию, в результате чего образуются высококачественные адгезивы или покрытия.

Далее известные отверждаемые адгезивы и покрытия на основе блок-сополимеров сопряженных диолефинов не обладают достаточно хорошей теплостойкостью, атмосферостойкостью и стойкостью к ультрафиолетовому излучению в течение длительного времени, что обусловлено необходимостью использовать негидрированные полимеры, имеющие одну остаточную алифатическую двойную связь на мономерное звено. Известные покрытия и адгезивы на основе блок-сополимеров винилароматических соединений и сопряженных диолефинов, которые способны отверждаться, являются негидрированными полимерами. Известно, что гидрирование улучшает длительную теплостойкость, погодостойкость и стойкость к ультрафиолетовому излучению, но оно устраняет двойные связи, которые необходимы для отверждения. Поэтому методы отверждения становятся неэффективными, когда полимеры гидрированы.

Сшивание можно осуществить посредством радиационного отверждения. Однако радиационное отверждение имеет некоторые недостатки, включая необходимость в дополнительном дорогостоящем оборудовании при облучении электронным пучком или необходимость в фотоинициировании и применении акриловых мономеров при использовании УФ-излучения. Если применяется химическое сшивание, некоторые из этих недостатков исключаются.

Известно, что эпоксидированные полимеры можно отверждать без применения радиации путем добавления катионного инициатора. Полимеры, содержащие эпоксидные группы, могут также быть сшиты путем добавления полифункциональных карбоновых кислот, ангидридов кислот и спиртов и вообще при помощи методов, описанных в патенте США 3970608 кл. C 08 F 236/04, 1976. Однако стерически затрудненные эпоксиды, подобные тем, которые получают эпоксидированием большинства сополимеров сопряженных диенов, требуют длительного времени реакции и высоких температур, чтобы осуществить отверждение обычными отвердителями, такими как ангидриды, а область применения радиационного отверждения ограничена из-за технических причин (форма подложки и т.д.) и высоких капитальных затрат. Было бы хорошо отверждать эти полимеры с использованием отвердителей в условиях, обычных для промышленного отверждения при обычной или высокой температуре, так, чтобы не требовались затраты на дорогостоящее оборудование.

Аминосмолы широко использовались для сшивания различных полимеров и смол. Однако вплоть до настоящего времени считалось, что сшивание с помощью химических агентов может осуществляться только в полимерах и смолах, которые содержат функциональные группы с активными протонами, т.е. структуры X-H, где X - азот, сера или кислород, такие как карбоновые кислоты, гидроксильные или амидные группы. Обычно только "улучшенные" эпоксидные смолы, обладающие гидроксильными функциональными группами (такие как смола Эпон 1007 фирмы "Шелл") (эпон - торговая марка), отверждаются аминосмолами. Например, см. книгу "50 Years of Amino Coating Resins", составитель и редактор Albert J. Kirsch, опубликованную в 1986 г. фирмой "Америкэн Цианамид", в которой подробно описаны все серии аминосмол, которые используются в настоящем изобретении. В ней на стр. 20 указывается, что полимер, являющийся основой, т.е. полимер, который должен сшиваться, "должен содержать одну или несколько функциональных групп - гидроксильных, карбоксильных, амидных - перечисленных выше, чтобы их можно было использовать в сочетании с аминосмолами".

Объектом настоящего изобретения является отверждаемая полимерная композиция, которая может перерабатываться в растворе или в расплаве до сшивания и имеет высокое содержание геля после сшивания. Другим объектом настоящего изобретения является способ получения этой сшитой полимерной композиции. Композиция для покрытий может перерабатываться при относительно высоком содержании твердых веществ до сшивания и образует пленку с превосходными свойствами после сшивания.

Настоящее изобретение представляет собой способ отверждения эпоксидированных полимеров, которые не содержат значительного количества функциональных групп, обычно подвергающихся реакции сшивания с аминосмолами, и которые содержат по крайней мере 50 олефиновых эпоксидных групп на молекулу, преимущественно стерически затрудненных, т.е. ди-, три- и тетраалкилзамещенных, и которые включают по крайней мере один эпоксидированный сопряженный диолефиновый мономер. Полимер реагирует с аминосмолой в присутствии протонодонорного кислотного катализатора, предпочтительно в течение 5 с - 30 мин при 100-300oC, наиболее предпочтительно от 10 до 30 мин при 100-200oC. Предпочтительные полимеры содержат по крайней мере один блок, который содержит мономерные звенья диена, гидрированного диена и/или гидрированного диена и моноалкенилароматического углеводорода, и по крайней мере один блок, который содержит больше мономерных звеньев эпоксидированного сопряженного диолефина, чем другой блок. В другом варианте осуществления изобретения полимер может содержать до 75 мас.% винилароматического углеводорода.

Количество используемой аминосмолы обычно составляет от 0,5 до 40%, предпочтительно от 3 до 30% от массы полимера, и предпочтительными аминосмолами для использования в настоящем изобретении являются алкилированная меламиноформальдегидная смола, гликольурилформальдегидная смола и мочевиноформальдегидная смола. Количество используемого кислотного катализатора обычно составляет от 0,1 до 4% от массы полимера. Настоящее изобретение также касается отвержденного полимера, полученного согласно способу, описанному выше.

Общие методы получения блок-сополимеров рассмотрены в обзоре R.P.Quirk and J. Kim, "Resent Advances in Thermoplastic Elastomer Synthesis", Rubber Chemistry and Technology, т. 64, N 3 (1991). Особенно применимым является метод последовательной анионной полимеризации мономеров. Число типов мономеров, которые могут подвергаться полимеризации по анионному методу, относительно ограничено, причем наиболее подходящими мономерами являются сопряженные диолефины и моноалкенилароматические углеводороды. Обычно, чтобы получить насыщенный полимер, необходимо гидрирование. Следовательно, для получения полимеров по изобретению, которые являются эпоксидированными и насыщенными, требуются стадии эпоксидирования и гидрирования. Однако полимеры, полученные путем последовательной полимеризации подходящего диенового мономера и мономера, имеющего только одну углерод-углеродную двойную связь, или путем последовательной полимеризации двух различных смесей (соотношений) таких мономеров, с использованием либо монофункционального инициатора, либо монофункционального инициатора и агента сочетания, либо полифункционального инициатора, можно эпоксидировать и не требуется гидрировать, чтобы получить эпоксидированный полимер по изобретению, т.е. насыщенный полимер.

Полимеры, содержащие олефиновую ненасыщенность или одновременно олефиновую и ароматическую ненасыщенность, можно получить, используя анионные инициаторы или катализаторы полимеризации. Такие полимеры можно получить методами полимеризации в массе, в растворе или в эмульсии. Полимеры, полученные в растворе, предпочтительны для последующего эпоксидирования и гидрирования.

Весьма полезный вариант этого изобретения можно обычно осуществить путем анионной полимеризации, получая блоки A и B, каждый из которых состоит из гомополимеров или сополимеров сопряженных диеновых мономеров или сополимеров сопряженных диеновых мономеров и алкиларильных мономеров, в котором для получения блоков A используются такие мономеры, что блоки A имеют большее среднее число высокозамещенных остаточных олефиновых двойных связей на единицу массы блока, чем блоки B.

Полимер эпоксидируют в условиях, которые усиливают эпоксидирование более высокозамещенных олефиновых двойных связей, например путем использования надуксусной кислоты, когда скорость эпоксидирования обычно тем больше, чем больше степень замещения у олефиновой двойной связи (скорость эпоксидирования уменьшается в ряду: тетразамещенная > тризамещенная > дизамещенная > монозамещенная олефиновая двойная связь). Проводят эпоксидирование, достаточное, чтобы достичь желаемого уровня эпоксидирование в блоках A (в интервале от 0,2 до 10 мэкв/г). Чтобы определить исчезновение каждого типа двойных связей и появление эпоксидных групп, можно использовать метод ЯМР 1H. Кроме того, количество эпоксидных групп можно измерить прямым титрованием хлорной кислотой (0,1н) и галогенидом четвертичного аммония (тетраэтиламмонийбромидом) в растворе метиленхлорида. Титрование эпоксидных групп описано в книге "Epoxy Resins Chemistry and Technolоgy" под редакцией Clayton A.May, опубликованной в 1988 г. (стр. 1065).

Если требуется получить в основном насыщенный полимер, то эпоксидированный полимер можно гидрировать, чтобы удалить практически все оставшиеся олефиновые двойные связи (ОДС) и сохранить практически все ароматические двойные связи. Если желательно иметь полностью насыщенные только внутренние блоки, то эпоксидированный полимер можно частично гидрировать селективным методом с применением подходящего катализатора и соответствующих условий (аналогичных тем, которые приведены в Re 27145, патент США 4001199, или с титановым катализатором, таким как описано в патенте США 5039755 или путем гидрирования с неподвижным слоем катализатора), которые благоприятны для гидрирования менее замещенных олефиновых двойных связей (скорость гидрирования уменьшается в ряду: монозамещенные > дизамещенные > тризамещенные > тетразамещенные двойные связи, а также не затрагивают ароматические двойные связи так, чтобы превратить в насыщенные блоки B и сохранить нетронутой часть или всю ненасыщенность в блоках A.

Альтернативно этому селективное частичное гидрирование полимера можно провести перед эпоксидированием так, чтобы от 0,2 до 11,6 мэкв олефиновых двойных связей сохранялось в блоке A для последующего эпоксидирования. Полное эпоксидирование 11,6 мэкв ОДС на 1 г блока A дает 10,0 мэкв эпоксидных групп на 1 г блока A в получаемом эпоксидированном полимере, потому что 16% прибавки в весе обусловлено присоединенным кислородом. Если селективное частичное гидрирование проводят вначале, то эпоксидирование не должно быть селективным по отношению к степени замещения у олефиновых двойных связей, так как цель обычно состоит в том, чтобы эпоксидировать как можно больше оставшихся ОДС. После гидрирования предпочтительно, чтобы отношение числа ОДС в блоках A к числу ОДС в блоках B было по крайней мере 3:1, предпочтительно 5: 1.

Вообще, если применяют гидрирование, то должно быть достигнуто такое улучшение химической и термической стойкости, которое достаточно, чтобы оправдать дополнительные затраты средств и сил, и это обычно означает насыщение по крайней мере внутренних блоков B до такой степени, что они будут содержать менее 1 мэкв остаточных олефиновых двойных связей на 1 г блока B. Для достижения максимальной термостойкости все олефиновые двойные связи в любом месте полимера, которые не были эпоксидированы, должны быть устранены так, чтобы оставалось менее 1 мэкв ОДС на 1 г полимера, более предпочтительно - менее 0,6 мэкв/г и наиболее предпочтительно - менее 0,3 мэкв/г полимера.

Обычно, когда используют методику анионной полимеризации в растворе, полимеры сопряженных диолефинов и сополимеры сопряженных диолефинов и алкенилароматических углеводородов получают путем контактирования мономера или мономеров, которые должны полимеризоваться одновременно или последовательно, с инициатором анионной полимеризации, таким как металлы IA группы, их алкилы, амиды, силаноляты, нафталиды, бифенилы и производные антраценила. Предпочтительно использовать металлоорганическое соединение щелочного металла (такого как натрий или калий) в подходящем растворителе при температуре от -150 до 300oC, предпочтительно при температуре в интервале от 0 до 100oC. Особенно эффективными инициаторами анионной полимеризации являются литийорганические соединения, имеющие следующую формулу:

RLin,

в которой

R - алифатический, циклоалифатический, ароматический или алкилзамещенный ароматический углеводородный радикал, имеющий от 1 до 20 атомов углерода;

n - целое число от 1 до 4.

Сопряженные диолефины, которые могут полимеризоваться по анионному механизму, включают сопряженные диолефины, содержащие от 4 до 24 атомов углерода, такие как 1,3-бутадиен, изопрен, пиперилен, метилпентадиен, фенилбутадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен и т.п. Изопрен и бутадиен являются предпочтительными сопряженными диеновыми мономерами для использования в настоящем изобретении вследствие их низкой стоимости и доступности. Сопряженные диолефины, которые можно использовать в настоящем изобретении, включают изопрен (2-метил-1,3-бутадиен), 2-этил-1,3-бутадиен, 2-пропил-1,3-бутадиен, 2-бутил-1,3-бутадиен, 2-пентил-1,3-бутадиен (2-амил-1,3-бутадиен), 2-гексил-1,3-бутадиен, 2-гептил-1,3-бутадиен, 2-октил-1,3-бутадиен, 2-нонил-1,3-бутадиен, 2-децил-1,3-бутадиен, 2-додецил-1,3-бутадиен, 2-тетрадецил-1,3-бутадиен, 2-гексадецил-1,3-бутадиен, 2-изоамил-1,3-бутадиен, 2-фенил-1,3-бутадиен, 2-метил-1,3-пентадиен, 2-метил-1,3-гексадиен, 2-метил-1,3-гептадиен, 2-метил-1,3-октадиен, 2-метил-6-метилен-2,7-октадиен (мирцен), 2-метил-1,3-нонилдиен, 2-метил-1,3-децилдиен и 2-метил-1,3-додецилдиен, а также 2-этил-, 2-пропил-, 2-бутил-, 2-пентил-, 2-гексил-, 2-гептил-, 2-октил-, 2-нонил-, 2-децил-, 2-додецил-, 2-тетрадецил-, 2-гексадецил-, 2-изоамил- и 2-фенил- версии всех этих диенов. Сюда также включаются 1,3-бутадиен, пиперилен, 4,5-диэтил-1,3-октадиен и т.п. Дизамещенные сопряженные диолефины, которые могут быть использованы в настоящем изобретении, включают 2,3-диалкилзамещенные сопряженные диолефины, такие как 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-пентадиен, 2,3-диметил-1,3-гексадиен, 2,3-диэтил-1,3-гептадиен, 2,3-диметил-1,3-октадиен и т.п., а также 2,3-фторзамещенные сопряженные диолефины, такие как 2,3-дифтор-1,3-бутадиен, 2,3-дифтор-1,3-пентадиен, 2,3-дифтор-1,3-гексадиен, 2,3-дифтор-1,3-гептадиен, 2,3-дифтор-1,3-октадиен и т. п. Алкенилароматические углеводороды, которые могут сополимеризоваться с диолефинами, включают виниларильные соединения, такие как стирол, алкилзамещенные стиролы, алкоксизамещенные стиролы, винилнафталин, алкилзамещенные винилнафталины и т.п.

Сопряженные диены могут быть также сополимеризованы с метакрилатами, такими как трет-бутилметакрилат, как описано в патенте США 5002676, и такие сополимеры можно эпоксидировать и гидрировать, как описано здесь. При использовании метакрилатов предпочтительное место, которое они занимают в полимере - это асимметрические цепи в звездообразных полимерах.

Имеется широкий круг различных агентов сочетания (соединений, которые связывают между собой линейные цепи с образованием разветвленных полимеров или блок-сополимеров) или инициаторов, которые могут быть использованы. Можно использовать любой полифункциональный агент сочетания, которые содержит по крайней мере два реакционных центра. Примеры типов соединений, которые могут быть использованы для этой цели, включают полиэпоксиды, полиизоцианаты, полиимины, полиальдегиды, поликетоны, полиангидриды, полиэфиры, полигалоидные соединения и т.п. Эти соединения могут содержать два или более типов функциональных групп, как например сочетание эпоксидной и альдегидной групп, изоцианатной группы и галоида и т.п. Много подходящих типов этих полифункциональных соединений было описано в патентах США 3595941, 3468972, 3135716, 3078254, 4096203 и 3594452.

Если агент сочетания имеет два реакционных центра (реакционноспособных группы), как например дибромэтан, полимер будет иметь линейную структуру A-B-A. Если агент сочетания имеет три или более реакционноспособных группы, как например четыреххлористый кремний, полимер будет иметь разветвленную структуру типа (A-B)-Х. Сочетающие мономеры представляют собой агенты сочетания, в которых несколько мономерных звеньев необходимы для того, чтобы связать каждый конец цепи. В качестве сочетающего мономера чаще всего используют дивинилбензол, с помощью которого получают звездообразные полимеры.

В общем можно использовать любой из растворителей, известных в технике, которые применяются для получения таких полимеров. Подходящими растворителями являются линейные и разветвленные углеводороды, такие как пентан, гексан, гептан, октан и т.п., а также их алкилзамещенные производные; циклоалифатические углеводороды, такие как циклопентан, циклогексан, циклогептан и т. п. , а также их алкилзамещенные производные; ароматические и алкилзамещенные ароматические углеводороды, такие как бензол, нафталин, толуол, ксилол и т.п.; линейные и циклические простые эфиры, такие как метиловый эфир, метилэтиловый эфир, диэтиловый эфир, тетрагидрофуран и т.п.

Более конкретно, полимеры настоящего изобретения получают путем анионной полимеризации мономеров - сопряженных диенов и алкенилароматических углеводородов в углеводородном растворителе при температуре от 0 до 100oC в присутствии алкиллитиевого инициатора. Цепи живущего полимера обычно связывают путем добавления дивинильного мономера с образованием звездообразного полимера. Можно добавлять или не добавлять дополнительные мономеры, чтобы присоединить больше цепей к звездообразному полимеру или функционализировать их на концах, например этиленоксидом или диоксидом углерода, чтобы ввести в полимер гидроксильные или карбоксильные группы соответственно; и полимер, и активные концы цепей обрывают донором протонов, таким как метанол или водород. Полимеризацию можно также инициировать мономерами, такими как м-дивинилбензол и м-диизопропенилбензол, обработанными бутиллитием.

Эпоксидированные блок-сополимеры могут иметь средневесовые молекулярные веса от 3000 до 3000000. Полимеры с более низкими молекулярными весами требуют дополнительного сшивания, тогда как полимеры с более высокими молекулярными весами очень трудно наносить на субстрат путем расплавления или другими способами. Более предпочтительно, чтобы полимер имел средневесовой молекулярный вес от 15000 до 2000000. Наиболее предпочтительным является полимер, имеющий средневесовой молекулярный вес от 40000 до 1000000, так как это дает наилучший баланс между затратами возможностью использовать самые мягкие условия отверждения и достижением хороших условий нанесения на субстрат. Предпочтительно, чтобы блоки, содержащие в основном звенья эпоксидированного диолефинового мономера, имели молекулярный вес от 100 до 200000, и блоки, содержащие в основном звенья ароматического мономера, если они присутствуют в полимере, имели молекулярные веса от 500 до 50000, поскольку полимеры, построенные из более крупных блоков, очень трудно наносить на субстрат, а в более мелких блоках не удается адекватно локализовать ковалентное или физическое сшивание. Для применения в покрытиях иногда предпочтительно, чтобы по крайней мере один блок представлял собой статистический сополимер гидрированного диенового мономера и винилароматического углеводорода, чтобы увеличить твердость получаемого покрытия.

Молекулярные веса линейных полимеров или неприсоединенных линейных сегментов, таких как моно-, ди-, триблочные и т.п. цепи звездообразных полимеров, перед связыванием обычно измеряют методом гель-хроматографии (ГПХ), причем система ГПХ должна быть соответствующим образом откалибрована. Для калибровки используются полимеры известного молекулярного веса, и они должны иметь такую же молекулярную структуру и химический состав, как линейные полимеры или сегменты неизвестного молекулярного веса, который должен быть измерен. В случае линейных полимеров, полученных методом анионной полимеризации, полимер в основном монодисперсный, и это удобно и адекватно описывать, указывая молекулярный вес "пика" в наблюдаемом узком молекулярно-весовом распределении. Измерение истинного молекулярного веса звездообразного полимера, полученного путем сочетания линейных цепей, не так просто и не так легко сделать методом ГПХ. Причина этого в том, что молекулы, имеющие форму звезды, не разделяются и не элюируются через заполненные колонки для ГПХ таким же образом, как линейные полимеры, используемые для калибровки, и, следовательно, время поступления сигнала на УФ-детектор или детектор по показателю преломления не является хорошим показателем молекулярного веса. Хорошим методом, который можно использовать для звездчатых полимеров, является определение средневесового молекулярного веса методом светорассеяния. Образец растворяется в подходящем растворителе при концентрации менее 1,0 г образца на 100 мл растворителя и фильтруется с помощью шприца и пористых мембранных фильтров с размером пор менее 0,5 мкм непосредственно в ячейку для светорассеяния. Измерения светорассеяния выполняются при различных углах рассеяния и концентрациях полимера по стандартной методике. Дифференциальный показатель преломления образца измеряется при той же длине волны и в том же растворителе, который используется для светорассеяния.

Представляют интерес следующие литературные источники:

1. "Modern Size-Exclusion Liquid Chromatography", M.W.Yau. J.J.Kirkland, D.D.Bly. John Willey & Sons, Нью-Йорк, 1979 г.

2. "Light Scattering from Polymer Solutions", под редакцией M.B.Huglin, Academic Press, Нью-Йорк, 1972 г.

3. W.Kay, A.J.Havlic, Applied Optics, 12,541 (1973).

4. M/L/McConnell, American Laboratory, 63, май, 1978 г.

После эпоксидирования полимера, относящегося к предпочтительному варианту осуществления изобретения, некоторые блоки A имеют большую концентрацию ди-, три- и тетразамещенных олефиновых эпоксидных групп, чем другие блоки (B). Конкретно, содержание таких эпоксидных групп, на 1 г блока A может составлять от 0,2 до 10 мэкв/г, предпочтительно от 0,5 до 8 мэкв/г и наиболее предпочтительно от 1 до 5 мэкв/г. Отношение концентрации таких эпоксидных групп в блоках A к концентрации таких же групп в блоках B может составлять по крайней мере 3:1 и предпочтительно более, чем 5:1. Если в блоках A будет большая степень эпоксидирования, полимер может быть слишком гидрофильным; это приведет к тому, что отвержденная композиция будет чувствительна к влаге. Если более высокое содержание эпоксидных групп будет в блоках B, то полимеры будут чрезмерно сшитым, будут иметь низкую эластичность и окажутся непригодными для применения.

Эпоксидированные сополимеры этого изобретения можно получить путем эпоксидирования, методика которого в основном описана или рассмотрена в "Encyclopedia of Chemical Technology", т.19, 3-е издание, стр.251-266 (1980) и в следующих статьях: D.N.Schulz, S.R.Turner, and M.A.Golub, Rubber Chemistry and Technology, 5, 809 (1982), W-K.Huang. G-H. Hsuie, W-H, Hou, Journal of Polymer Science, Part A: Polymer Chemistry, 26, 1867 (1988), и K.A. Jorgensen, Chemical Reviews, 89, 431 (1989), и Hermann, Fischer and Marz, Angew.Chem. Int.Ed. Engl., 30 (N 12), 1638 (1991).

Например, эпоксидирование основного полимера можно осуществить путем реакции с органическими надкислотами, которые могут быть синтезированы заранее или образоваться in situ. Подходящими заранее полученными надкислотами являются надуксусная и надбензойная кислоты. Образование надкислот in situ можно осуществить путем взаимодействия перекиси водорода с низкомолекулярной карбоновой кислотой, такой как муравьиная кислота. С другой стороны, перекись водорода в присутствии уксусной кислоты или уксусного ангидрида и катионообменной смолы будет образовывать надкислоту. Катионообменная смола может быть заменена сильной кислотой, такой как серная кислота или п-толуолсульфокислота. Реакция эпоксидирования может быть проведена непосредственно в полимеризационном клее (раствор полимера, полученный в результате полимеризации) или альтернативно полимер можно растворить в инертном растворителе, таком как толуол, бензол, гексан, циклогексан, метиленхлорид и т.п., и проводить эпоксидирование в этом новом растворе, или полимер можно эпоксидировать без растворителя. Эпоксидирование можно проводить при температурах порядка от 0 до 130oC и времени реакции от 0,1 до 72 ч. Если применять перекись водорода и уксусную или муравьиная кислоту вместе с катализатором, таким как серная кислота, то полученный продукт может представлять собой смесь эпоксида и гидроксиэфира. Из-за этих побочных реакций, обусловленных присутствием кислоты, и чтобы достичь максимальной селективности по отношению к различным уровням замещения у олефиновых двойных связей, предпочтительно проводить эпоксидирование при возможно более низкой температуре и в течение самого минимального времени, соответствующего желаемой степени эпоксидирования. Эпоксидирование можно также осуществлять путем обработки полимера гидроперекисями или кислородом в присутствии переходных металлов, таких как Mo, W, Cr, V и Ag, или при помощи системы триоксорений/перекись водорода с добавками или без добавок аминов. Методом ЯМР1H можно эффективно определить, какие и сколько ОДС каждого типа эпоксидируется.

К полимерам настоящего изобретения не относятся те, которые содержат значительные количества функциональных групп, считающихся необходимыми для сшивания аминосмолами - т.е. групп, содержащих активные протоны, таких как гидроксильные, карбоксильные, меркапто- и амидные группы. Количественно определить, что означает "значительное" количество функциональных групп, в лучшем случае трудно вследствие различий между разными аминосмолами, кислотами, полимерами, их содержанием в данной рецептуре, типами функциональных групп, условиями отверждения и т.д. Кроме того, сложным вопросом является вопрос о том, какая степень отверждения требуется для применения данной композиции. Чтобы придать нужное свойство, может быть необходимо только высокое содержание геля в полимере или может оказаться необходимым высокое содержание геля наряду с высокой плотностью сшивки, достаточной, чтобы предотвратить набухание в хорошем растворителе.

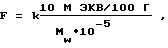

Чтобы устранить упомянутые выше трудности, предложены два эмпирических правила. Первое: если необходимо только высокое содержание геля в полимере (больше чем 60 - 70%), то в полимере присутствует "значительная" функциональность, когда число миллиэквивалентов функциональных групп на 100 г полимера равно или превышает величину F, которая дается следующим уравнением:

где

k лежит в пределах от 1 до 3,

но может изменяться в более широких пределах для очень высокомолекулярных и очень низкомолекулярных полимеров. Второе: если требуется и высокое содержание геля, и значительная плотность сшивки, то в полимере присутствует "значительная" функциональность, когда число миллиэквивалентов функциональности на 1 г полимера равно или превышает большую из двух величин - либо величину F, либо 10 мэкв/100 г. Например, если средневесовой молекулярный вес полимера Mw равен 100000 дальтон, величина F составляет от 10 до 30 мэкв/ 100 г. Если Mw равен 1 млн. дальтон, величина F составляет от 1 до 3 мэкв/100 г, и высокое содержание геля будет получено при этом или выше этого уровня. Полимер будет заметно набухать в хорошем растворителе, если величина функциональности будет равна или выше 10 мэкв/100 г полимера.

Полимеры, содержащие значительное число олефиновых связей, у которых по крайней мере один из олефиновых углеродов является третичным (связи TU), например связи, образующиеся при полимеризации изопрена, также могут быть сшиты аминосмолами, как было известно, например, из европейского патента N 0468593. Как будет показано в примерах, полимеры, содержащие число связей TU, сравнимое со степенью эпоксидирования в полимере, как в настоящем изобретении, не сшиваются эффективно аминосмолами. Понятно, что необходимы эпоксидные функциональные группы, если в основном насыщенные полимеры олефинов должны быть сшиты аминосмолами. Также вероятно, что эпоксидирование ненасыщенных полимеров, особенно относительно низкомолекулярных ненасыщенных полимеров, будет приводить к более интенсивному сшиванию при меньшем количестве аминосмол. Если полимеры, содержащие значительные количества двойных связей TU, а также эпоксидированных двойных связей, отверждаются в соответствии с настоящим изобретением, вероятно, что частично отверждение будет идти по реакции со связями TU.

Любой полимер, содержащий олефиновые эпоксидные функциональные группы, которые являются стерически затрудненными, может сшиваться в соответствии с настоящим изобретением. Выражение "стерически затрудненные" означает, что олефиновые эпоксидные группы, являются ди-, три- или тетраалкилзамещенными. Три-, и тетраалкилзамещенные группы являются предпочтительными.

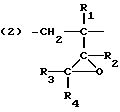

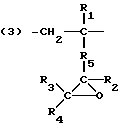

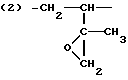

Предпочтительны полимеры, содержащие эпоксидные группы следующих структур:

где R1 и R2 выбраны из группы, состоящей из водорода, алкила, алкенила и арила.

или

где

R1, R2, R3 и R4 выбирают из группы, которая состоит из водорода, алкила, алкенила и арила, и по крайней мере одна из групп R2, R3 и R4 не является водородом, а R5 выбирают из группы, состоящей из алкила, алкенила и арила.

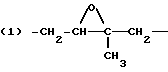

Конкретным примером является полимер, полученный из 1,3-изопрена, так, что образуются эпоксидированные 1,4-изопреновые звенья. Эпоксидированное 1,4-изопреновое звено содержит структурный элемент 1, где R1 - водород, а R2 - CH3.

Другим примером является полимер на основе изопрена, где образуются эпоксидированные 3,4-изопреновые мономерные звенья. Это пример структуры 2, где R2 - это CH3, а R1=R3=R4=водород

Рассмотренные выше полимеры не содержат активных протонов, и считается, что они не могут сшиваться аминосмолами. Однако неожиданно мы обнаружили, что эпоксидированные полимеры, содержащие стерически затрудненные эпоксидные группы при наличии значительной функциональности могут сшиваться аминосмолами. Эти полимеры могут быть сшиты сами по себе или с другими полимерами описанного здесь типа. Они также могут быть сшиты вместе с полимерами, которые обычно сшиваются аминосмолами, такими как сложные полиэфиры, "улучшенные" эпоксидные смолы (которые содержат вторичные спиртовые группы), акриловые смолы, алкидные смолы, полиуретаны и т.д. - прежде о такой возможности ничего не было известно.

Эпоксидированные полимеры, подобные тем, которые описаны в патенте США 3699184, могут применяться в композициях настоящего изобретения. В этом патенте описаны блок-сополимеры, включающие по крайней мере один моноалкенилареновый блок и по крайней мере один блок из эпоксидированного сопряженного диена, а также гидрированные производные этил блок-сополимеров. Эпоксидированные блок-сополимеры, описанные в этом патенте, предпочтительно являются частично гидрированными, причем степень гидрирования составляет по крайней мере 50% от первоначальной олефиновой ненасыщенности. Первоначальная олефиновая ненасыщенность снижается по крайней мере на 10% в результате эпоксидирования путем взаимодействия полимера с надкислотой. В настоящем изобретении эпоксидируется предпочтительно до 30% исходной олефиновой ненасыщенности (более точно, до 5 мэкв/г полимера).

Другие эпоксидированные блок-сополимеры, которые могут быть использованы в настоящем изобретении, описаны в патенте США 4135037. Эти эпоксидированные блок-сополимеры включают в себя по крайней мере один блок из эпоксидированного сопряженного диолефина и по крайней мере один моновинилареновый блок при весовом отношении звеньев сопряженных диолефинов к моновиниларенам от 45: 55 до 95:5. От 5 до 80% первоначальных олефиновых двойных связей эпоксидированы, причем эпоксидирование проводят любым известным способом, например, реакцией с органическими надкислотами. Как в настоящем изобретении, степень эпоксидирования может достигать 30% (но не более 5 мэкв эпоксидных групп на 1 г полимера) и, как описано здесь, более низкие уровни остаточной ненасыщенности являются предпочтительными.

Сшивающими агентами, которые используются в настоящем изобретении, являются аминосмолы. Сшивающие смолы аминного типа обычно использовались для отверждения акриловых, полиэфирных и "улучшенных" эпоксидных смол, содержащих функциональные группы, такие как гидроксильные, амидные, меркапто- и карбоксильные группы, в промышленных покрытиях в течение многих лет. Совершенно неожиданно было обнаружено, что сшивающие аминосмолы применимы для отверждения стерически затрудненных эпоксидированных полимеров, не содержащих активных протонов, как описано выше.

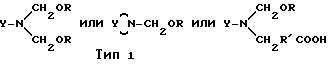

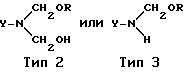

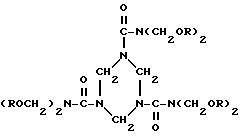

Применяемая для целей данного изобретения аминосмола - это смола, полученная путем реакции вещества, содержащего группы NH, с карбонильным соединением и спиртом. Вещество, содержащее NH-группы - это обычно мочевина, меламин, бензогуанамин, гликольурил, циклические мочевины, тиомочевины, гуанидины, уретаны, цианамиды и т.д. Наиболее часто применяемым карбонильным компонентом является формальдегид, а другие карбонильные соединения включают высшие альдегиды и кетоны. Наиболее часто применяемые спирты - это метанол, этанол и бутанол. Другие спирты включают пропанол, гексанол и т.д. Фирма "Америкэн Цианамид" продает широкий ассортимент этих аминосмол так же, как и другие производители. В литературе, издаваемой фирмой "Америкэн Цианамид", описаны три класса или "типа" аминосмол, которые они предлагают для продажи.

здесь Y - вещество, которое содержит NH-группы, источником карбонильных групп является формальдегид, и R - алкильная группа из спирта, используемого для алкилирования. Такой способ описания представляет аминосмолы как мономерный материал только одного чистого типа, однако промышленные аминосмолы существуют в виде смесей мономеров, димеров, тримеров и т.д., и любая данная смола может отчасти иметь свойства других типов смол. Димеры, тримеры и т.д. , кроме того, содержат метиленовые или эфирные мостики. Обычно аминосмолы типа 1 предпочтительны в настоящем изобретении.

Например, следующие аминосмолы типа 1 можно использовать для достижения целей настоящего изобретения: Цимел 303 - гексаметоксиметилмеламиновая смола, где R - CH3, Цимел 1116 - меламинформальдегидная смола, где R - смесь CH3 и C2H5, Цимел 1156 - меламиноформальдегидная смола, где R - C4H9, Цимел 1123 - бензогуанаминформальдегидная смола, где R - смесь CH3 и C2H5, Цимел 1170 - гликольурилформальдегидная смола, где R - C4H9, Цимел 1171 - гликольурилформальдегидная смола, где R - смесь CH3 и C2H5, Цимел 1141 - модифицированная карбоксилом аминосмола, где R - смесь CH3 и изо-C4H9, Битл 80 - мочевиноформальдегидная смола, где R - C4H9, Битл 65 - мочевиноформальдегидная смола, где R - CH3. Цимел и Битл - торговые марки продуктов, выпускаемых фирмой "Америкэн Цианамид", и они описаны в публикациях этой фирмы, упомянутых выше, наряду с другими аминосмолами, используемыми в настоящем изобретении.

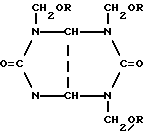

Предпочтительной аминосмолой для использования в настоящем изобретении является Цимел 1170 - гликольурилформальдегидная смола, в которой R - C4H9:

Другой аминосмолой, предпочтительной для использования в настоящем изобретении, является Битл 80 - мочевиноформальдегидная смола, в которой R - C4H9; идеальная мономерная структура этой смолы изображается следующей формулой:

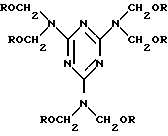

Наиболее предпочтительной аминосмолой для использования в настоящем изобретении является Цимел 303, высокометилированная меламиноформальдегидная смола, идеальная мономерная структура которой показана ниже:

где

R - CH3.

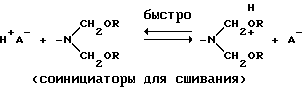

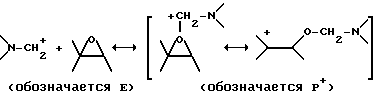

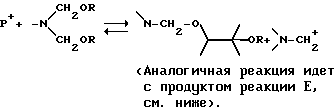

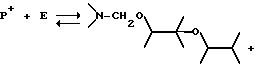

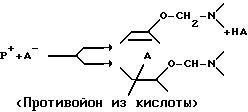

Поскольку в эпоксидированных полимерах, которые отверждаются в соответствии с настоящим изобретением, нет функциональных групп, таких как гидроксильные, амидные, меркапто- или карбоксильные группы, обычный механизм, по которому эти аминосмолы отверждают полимеры с функциональными группами, нельзя использовать для объяснения реакции в описанной здесь системе. Гипотеза, которая была использована для теоретического объяснения этой реакции, состоит в том, что карбониум-ион, например  взаимодействует с электронами кислорода эпоксидных групп, содержащихся в полимере, что приводит к сшиванию. Таким образом, теоретический механизм реакции можно представить следующим образом, используя в качестве примера мономерное звено эпоксидированного 1,4-изопрена:

взаимодействует с электронами кислорода эпоксидных групп, содержащихся в полимере, что приводит к сшиванию. Таким образом, теоретический механизм реакции можно представить следующим образом, используя в качестве примера мономерное звено эпоксидированного 1,4-изопрена:

Реакция A: Протонирование аминосмолы

Реакция B: деалкилирование и образование карбокатиона из фрагмента смолы:

Реакция C: Присоединение к эпоксидным группам

Реакция D: "Перенос катиона" к аминосмоле:

Реакция E: Реакции, ведущие к полиэтерификации

Сшивание происходит в результате сочетания реакции E и реакции C. Сшивание происходит по реакции C, когда  представляет собой другую реакционноспособную группу, чем та, которая уже прореагировала по крайней мере с одним звеном другой полимерной цепи. Самоконденсация аминосмолы также может внести вклад в сшивание.

представляет собой другую реакционноспособную группу, чем та, которая уже прореагировала по крайней мере с одним звеном другой полимерной цепи. Самоконденсация аминосмолы также может внести вклад в сшивание.

Реакция F: Передача цепи/обрыв цепи

Как будет видно из рассмотрения примеров, приведенных ниже, результаты отверждения аминосмолами в соответствии с настоящим изобретением хорошо согласуются с предложенным выше механизмом реакции.

Согласно этому механизму отверждение должно идти очень легко для полимеров, имеющих эпоксидные группы, которые могут раскрываться, давая стабильные вторичные и особенно стабильные третичные карбокатионы в реакции C. Как сказано выше, изопрен является предпочтительным сопряженным диеновым мономером для использования в настоящем изобретении, так как он легкодоступен и широко используется в промышленности полимеров.

Предпочтительно, чтобы аминосмолы использовались в количестве от 0,5 до 40% от массы полимера, если необходимо осуществить полное отверждение. В случае адгезивов более предпочтительно, чтобы количество аминосмол составляло от 1 до 20%, и наиболее предпочтительно - от 2 до 10%, так как желательно свести к минимуму ухудшение внешнего вида и не допустить существенного изменения эластичности полимера. Для покрытий предпочтительно использовать более высокий процент аминосмол, предпочтительно от 9 до 30%, наиболее предпочтительно 9 - 16%, чтобы достичь желаемой твердости и свести к минимуму липкость.

Протонодонорный кислотный катализатор требуется, чтобы достичь целей настоящего изобретения, т.е. осуществить сшивание полимера при помощи аминосмол, описанных выше. Предпочтительно, чтобы количество кислотного катализатора находилось в пределах от 0,1 до 4% от массы полимера, чтобы быть уверенными, что кислоты достаточно, однако избыток кислоты может быть нежелателен. Наиболее предпочтительно содержание кислоты от 0,5 до 2% от массы полимера. Эти количества достаточны, если используется чистый полимер. Однако, если полимер разбавлен, вероятно будет необходимо добавлять больше кислоты. Присутствие сильной протонодонорной кислоты обычно требуется, чтобы катализировать реакцию сшивания со многими аминосмолами, которые используются в настоящем изобретении. Однако некоторые кислоты средней силы и даже относительно слабые кислоты также могут быть эффективными в зависимости от применяемой аминосмолы. Обычно наиболее активными катализаторами являются те, которые имеют самые низкие величины pKа. Ниже перечислены кислотные катализаторы, которые можно использовать в настоящем изобретении, причем катализаторы расположены в порядке возрастания величины pKа: минеральные кислоты, катализатор Цикат 4040 (п-толуолсульфокислота, Цикат - торговая марка), катализатор Цикат 500 (динонилнафталиндисульфокислота), катализатор Цикат 600 (додецилбензолсульфокислота), щавелевая кислота, малеиновая кислота, гексаметафосфорная кислота (hexamic acid), фосфорная кислота, катализатор Цикат 296-9 (диметиловый эфир пирофосфорной кислоты), фталевая кислота и акриловая кислота (сополимеризованная в полимере). Другие кислоты, которые могут быть использованы, описаны в упомянутой выше публикации фирмы "Америкэн Цианамид". Кроме того, можно использовать катализатор 3М Бранд Резин Кэталист FC-520 (диэтиламмониевая соль трифторметансульфокислоты). Было найдено, что Цикат 600 является весьма подходящим катализатором.

Отверждение обычно протекает за время от 5 с до 30 мин, предпочтительно за 10 - 30 мин. Однако отверждение может протекать в течение времени до 60 суток, например, в случае строительных замазок, слоистых адгезивов и слоистых адгезивов для гибкой упаковки.

Температура обычно лежит в пределах от -5 до 400oC. Предпочтительно - от 100 до 300oC и наиболее предпочтительно - от 100 до 200oC. В некоторых областях применения, например, в случае покрытий для рулонного металла, отверждение проводят путем нагревания до максимальной температуры поверхности, вплоть до 400oC. Если используется этот режим отверждения, время выдерживания при этой температуре обычно очень короткое (порядка 5 с), и отверждение продолжается, когда поверхность охлаждается.

Блокирующие вещества обычно используются для того, чтобы предотвратить преждевременное действие катализатора. Амины, такие как триизопропаноламин и диметилэтаноламин, действуют как буферные реактивы для уменьшения влияния кислоты и блокируют ее каталитическое действие на реакцию между полимером и аминосмолой. Другие блокирующие вещества - это триэтиламин, метилдиэтаноламин, диэтилэтаноламин, триэтаноламин, диизопропаноламин, морфолин и 2-амино-2-метил-2-пропанол, вода, первичные, вторичные и третичные спирты, а также другие соединения, описанные в упомянутой выше публикации фирмы "Америкэн Цианамид".

В общем способ сшивания блок-сополимеров состоит в следующем: смешивают блок-сополимер с другими ингредиентами композиции и затем вводят в смесь желаемую аминосмолу. Кислотный соинициатор добавляют непосредственно перед нанесением композиции на субстрат. Субстрат с нанесенной композицией нагревают соответствующим способом до 100 - 500oC, чтобы осуществить отверждение. Чтобы обеспечить длительный срок годности при хранении или приемлемую жизнеспособность композиции, в случае когда она наносится в виде горячего расплава, добавляют в композицию подходящий спирт или воду, чтобы блокировать кислоту и реакции отверждения. При нагревании блокирующие вещества удаляются и осуществляется отверждение.

Настоящее изобретение имеет много преимуществ. Одно из них состоит в том, что устраняется проблема, связанная с радиационным отверждением, которая в основном заключается в затратах на дорогостоящее оборудование или на ингредиенты композиции, которые требуются при таком методе сшивания. Настоящее изобретение также устраняет проблемы, связанные с радиационным отверждением покрытий на объектах неправильной формы. Этот тип химического сшивания является хорошей сшивающей системой для композиций, содержащих растворитель, так как объект с нанесенным покрытием обычно помещают в печь, чтобы удалить растворитель, и одновременно с этим происходит отверждение. Отверждаемые аминосмолами покрытия этого типа обычно используются в автомобильной и металлообрабатывающей промышленности. Одно из наиболее важных преимуществ настоящего изобретения состоит в том, что оно дает возможность сшивать полимер иногда после нанесения композиции. Например, все ингредиенты можно смешать с полимером и добавить медленно разлагающееся или испаряющееся блокирующее вещество. Кислотный катализатор не будет катализировать реакцию, пока блокирующее вещество не разложится или не испарится. Если подобрать правильную комбинацию материалов, отверждение может продолжаться в течение многих месяцев. Это может быть преимуществом в тех случаях применения, когда желательно, чтобы отверждение происходило после того, как достигнута температура эксплуатации, так чтобы были сняты все механические напряжения (например, в случае адгезивов для автомобильной промышленности и электротехнических изделий).

Отверждаемые вещества настоящего изобретения можно использовать в адгезивах (клеях) (включая клеи, чувствительные к давлению, контактные клеи, слоистые клеи и монтажные клеи), в герметиках, покрытиях, пленках (например в таких пленках, где требуется теплостойкость и стойкость к растворителям), печатных платах, волокнах и в качестве модификаторов для сложных и простых полиэфиров и полиамидов. Кроме эпоксидированного полимера и отвердителей или вспомогательных веществ для отверждения в композицию могут добавляться с целью придания свойств, необходимых для различных конкретных применений, различные комбинации ингредиентов, включая смолы, улучшающие адгезию или повышающие клейкость, пластификаторы, наполнители, растворители, стабилизаторы и т. д., как подробно описано в упомянутой выше заявке на получение европейского патента.

Композиции настоящего изобретения, как правило, приготовляют путем смешения компонентов при повышенной температуре, предпочтительно от 50 до 200oC, до тех пор, пока не образуется гомогенная смесь, обычно менее чем за три часа. В технике известны различные способы смешения, и любой способ, который дает гомогенную смесь, является удовлетворительным. Полученные композиции можно предпочтительно использовать в самых разнообразных областях применения. Альтернативно ингредиенты можно смешивать в растворителе.

Композиции адгезивов настоящего изобретения можно использовать в качестве многих различных видов клеев, например слоистые клеи, слоистые клеи для гибкой упаковки, клеи, чувствительные к давлению, клеи-расплавы, клеи, содержащие растворитель, и клеи, содержащие воду, в которых вода удаляется перед отвердением. Адгезив (клей) может состоять просто из эпоксидированного полимера или чаще представляет собой композицию, содержащую значительную часть эпоксидированного полимера наряду с другими известными компонентами композиций для адгезивов.

Предпочтительным использованием композиции настоящего изобретения является приготовление на ее основе покрытий для субстратов, которые можно подвергать горячему отверждению при температурах, описанных выше. Следует ожидать, что такие покрытия будут иметь особое значение для отделки автомобилей и обработки поверхностей металлов, особенно для покрытий рулонного металла. Как будет видно из следующих ниже примеров, можно получить покрытия, обладающие превосходным цветом, прозрачностью, твердостью и адгезионными свойствами. Если используются в основном насыщенные полимеры, можно ожидать, что полученные пленки будут иметь превосходную атмосферостойкость.

Другим предпочтительным использованием настоящего изобретения является получение чувствительных к давлению клейких лент и изготовление этикеток. Чувствительная к давлению клейкая лента состоит из гибкой пленочной основы и слоя композиции адгезива данного изобретения, нанесенного на поверхность пленочной основы. Основой может служить пластиковая пленка, бумага или любой другой подходящий материал, и клейкая лента может включать в себя различные другие слои или покрытия, такие как грунтовки, смазки и т.п., которые используют в производстве чувствительных к давлению клейких лент. С другой стороны, когда количество смолы, придающей клейкость, равно нулю, композиции настоящего изобретения можно использовать для клеев, которые не разрывают бумагу, и формованных изделий и т.п.

Пример 1. Эпоксидированный частично ненасыщенный звездообразный полимер реагировал с 4 мас.% бутилированной гликольурилформальдегидной смолы (Цимел 1170, фирма "Америкэн Цианамид") и с 1,0 мас.% аренсульфокислотного катализатора (Цикат 600, фирма "Америкэн Цианамид") при 150oC в течение 20 мин в виде тонкой пленки, нанесенной на Майлaр (ПЭТф). Полимер имел приблизительно 17 цепей, каждая из которых имела общий молекулярный вес 3690. Каждая цепь состояла из гидрированного полибутадиенового сегмента (E/В) с молекулярным весом 3340, отходящего в виде луча от ядра, и на конце имела около 4,3 изопреновых звеньев, 2,1 из которых были эпоксидированы, так что всего в каждой молекуле содержалось 40 эпоксидных групп. Общее содержание эпоксидных групп составляло 0,66 мэкв/г полимера. Отвержденную композицию помещали в толуол и собирали нерастворимую часть. Около 15% композиции не растворялось в толуоле. Замена на неэпоксидированный исходный полимер проводила к содержанию геля менее 1%. Таким образом, содержание третичных ненасыщенных групп в этом полимере было слишком низким, чтобы осуществить сколько-нибудь значительное отверждение.

Пример 2. Композиции для покрытий были получены с использованием гексаметоксиметилмеламина (Цимел 303, фирма "Америкэн Цианамид"), катализатора Цикат 600 и звездчатого полимера следующей формулы:

ДВБ [ЭБ/С-эИ]n,

где ДВБ - дивинилбензол (агент сочетания), ЭБ - этилен/бутилен (гидрированный бутадиен), C - стирол, эИ - эпоксидированный изопрен и n - число от 15 до 20. Каждая из n цепей имела молекулярный вес 5100 и суммарный молекулярный вес был равен приблизительно 88000.

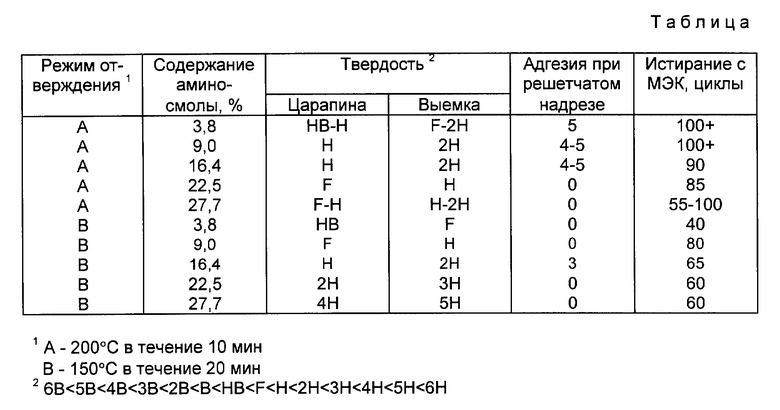

Ненасыщенный исходный полимер был получен путем полимеризации с получением коротких изопреновых блоков с последующим добавлением бутадиена и стирола в присутствии рандомизера, чтобы получить блок, состоящий из статистической смеси, содержащей по 50% каждого мономера. Затем цепи были сшиты дивинилбензолом. После этого полимер был частично гидрирован и эпоксидирован, чтобы ввести 0,65 мэкв/г эпоксидных функциональных групп, в основном в изопреновых блоках при общем содержании 65 эпоксидных групп на молекулу, причем все эпоксидные группы были либо ди-, либо тризамещенными. Добавляли меламин в количестве 4, 9, 16 и 28 мас.% от сухого вещества композиции и в качестве катализатора - Цикат 600 в количестве 0,1 г/г меламина. Сухое вещество растворяли в смеси ксилoл/н-бутанол 90/10 при концентрации 50 мас.%. Пленки толщиной приблизительно 1,5 мл (38 мкм) отливали на алюминий и сталь и затем отверждали при 200oC 10 мин или при 150oC 20 мин. Пленки, отвержденные при 200oC, были слабо окрашены, но прозрачны, тогда как пленки, отвержденные при 150oC, были прозрачными и бесцветными.

Для пленок, полученных из отвержденных полимеров, определяли механические свойства. Внешний вид оценивали визуально. Твердость по карандашной шкале определяли по стандартному методу, проводя последовательно карандашом со все большей твердостью по покрытию, до тех пор, пока на покрытии на образовывалась царапина или выемка. Испытание на истирание при циклических воздействиях с МЭК (метилэтилкетоном) проводили по стандартной методике путем многократного перемещения смоченной в МЭК ткани через покрытие до тех пор, пока не происходил прорыв покрытия до субстрата, или до 100 циклов перемещения (один цикл состоит из одного перемещения вперед и одного перемещения назад). Определение адгезии методом решетчатого надреза проводили по стандартной методике, нарезая на покрытии рисунок в виде решетки и накладывая на него липкую ленту (ASTM D3359). Оценку определяли по размеру той части покрытия, которая поднималась (отрывалась от субстрата) при отрыве липкой ленты. Оценка проводилась по пятибалльной шкале (0-5 баллов), причем 5 соответствует поднятию более 65% покрытия.

Результаты приведены в таблице.

Пленки, содержащие от 9 до 17% меламина, отвержденные при 200oC, имели твердость по карандашной шкале "H", величину адгезии по методу решетчатого надреза не менее 4 и выдерживали 180 или больше циклов при испытании на истирание с МЭК. Контрольные пленки, содержащие только полимер и катализатор, образовывали гель, но пленки имели темный цвет и были липкими. Контрольные пленки, приготовленные без катализатора, не отверждались. Эти результаты были неожиданными, поскольку обычно считают, что для успешного отверждения меламином требуются гидроксильные, карбоксильные или аминогруппы. Композиции, содержащие 27,7 - 16,4% меламина, образуют гель после стояния при комнатной температуре примерно в течение недели.

Пример 3. Проводили реакцию ненасыщенного эпоксидированного звездообразного полимера со смолой Цимел 303 (16,4%) и катализатором Цикат 600 (1) при 150oC в течение 20 мин и (2) при 200oC в течение 10 мин в виде пленки толщиной 1 мил (25,4 мкм) и 2 мил (50,8 мкм) на стали, как описано в предыдущем примере. Пленки также отливали и отверждали на Майлере, как описано выше. Этот полимер имел 17 цепей, каждая с общим молекулярным весом 6590. Каждая цепь состояла из бутадиенового сегмента с молекулярным весом 5770, отходящего в виде луча от ядра и имеющего на конце 12 (предпочтительно 1,4-) изопреновых звеньев. Полимер эпоксидировали до содержания эпоксидных групп 1,71 мэкв/г полимера, так что общее содержание эпоксидных групп составляло 180 групп на молекулу. В основном эпоксидирование имело место в полиизопреновых сегментах. Отвержденная композиция имела хорошую липкость при пробе пальцем и когезионную прочность, которая требуется для адгезива, чувствительного к давлению. Замещение неэпоксидированного исходного полимера приводит к получению пленок, не имеющих никакой когезионной прочности. Очевидно, что содержание олефинов, имеющих третичную ненасыщенность, (TU-группы), было слишком низким, чтобы можно было осуществить отверждение меламином.

Пленки, отлитые на Майларе (ПЭTф), были погружены в толуол, и нерастворимая часть полимера была собрана и промыта. Композиции, отвержденные при 150 и 200oC, содержали 84 и 83% геля соответственно. Та же композиция, полученная из неэпоксидированного исходного полимера, содержала только 7,6% геля при отверждении при 200oC 10 мин. До 16% может образовываться вследствие самоконденсации аминосмолы.

Пример 4. Была сделана попытка отверждать низкомолекулярные эпоксидные смолы по методу, предложенному в этом изобретении. Не содержащий гидроксильных групп аддукт эпихлоргидрина и бисфенола A (Эпон 825 производства фирмы "Шелл") смешивали с аминосмолой Цимел 303 при содержании аминосмолы 3,8; 9,0; 16,4; и 27,7 мас.%, и добавляли соответствующее количество катализатора. Из-за низкой вязкости компонентов, для отливки на стальные пластинки использовали 75%-ный раствор в смеси ксилол/н-бутанол 90:10. Эта композиция очень плохо смачивала стальную пластинку и образовывала отдельные лужицы. Пластинки отверждали при 150oC 20 мин. Все растворы оставались жидкими с относительно низкой вязкостью в течение по крайней мере 12 ч после нагревания. Было замечено, что при стоянии на воздухе при комнатной температуре появляется некоторая вязкость, но это, вероятно, обусловлено реакцией глицидиловых эпоксидных групп в присутствии атмосферной влаги. Циклоалифатическую смолу ERL 4221 (фирмы "Юнион Карбайд") также использовали для приготовления композиции с 16,4 мас.% аминосмолы Цимел 303. Покрытие, полученное из этой композиции, нагревалось при 150oC 20 мин. Никаких признаков отверждения не было замечено.

Пример 5. Полимер примера 1 смешивали с аминосмолой Цимел 303 (16,4 мас. %) и катализатором Цикат 600, отливали на пленку из Майлара и отверждали (1) при 150oC 20 мин и (2) при 200oC 10 мин. Эти композиции не отверждались до высокого содержания геля, но полученные пленки были прозрачными, липкими и имели некоторую когезионную прочность. Увеличение содержания меламина до 27,7 мас.% приводило к отверждению. Эти пленки имели незначительную липкость и были белыми и мутными, что свидетельствует о выделении фазы аминосмолы во время отверждения. Сравнение с примерами 2 и 3 свидетельствует, что более высокая степень эпоксидирования благоприятствует достижению высокого содержания геля при низком содержании меламина. По-видимому, это в особенности относится к полимерам, которые не содержат стирола в ветвях.

Испытания на образование геля были проведены, как описано выше. Как эпоксидированный полимер, так и исходный неэпоксидированный полимер не отверждаются с 16,4% меламина. Содержание геля составляло 6,3 и 8,5% соответственно. Однако композиция с содержанием меламина 27,7% отверждалась до 95,5%.

Пример 6. Эпоксидированный сополимер стирол-бутадиен-стирол (молекулярный вес 77000, 30% стирола), содержащий 1,17 мэкв/г полимера эпоксидных групп, образованных в основном из 1,4-бутадиеновых звеньев (90 эпоксидных групп на молекулу), отверждали с 16,4% аминосмолы Цимел 303 и с катализатором Цикат 600 при 150oC 20 мин или при 200oC 10 мин в виде пленок на Майларе и стали, как описано ранее. Полученные пленки были прозрачными, блестящими и не были липкими. Обе пленки (отлитые на стали) выдерживали свыше 200 циклов при испытании на истирание с МЭК. Очевидно, дизамещенные эпоксидные группы способны отверждаться при условиях, описанных в настоящем изобретении, когда их содержание составляет более 50 групп на молекулу.

Способ отверждения диеновых полимеров с функциональными группами заключается в смешении диенового полимера, содержащего в качестве функциональных групп по крайней мере 50 стерически затрудненных олефиновых эпоксидных групп на молекулу, аминосмолы и протоноводородного кислотного катализатора с последующим отверждением при нагревании. Изобретение может быть использовано при изготовлении герметиков, адгезивов, покрытий, с пониженной истираемостью, повышенной гладкостью, высокими физико-механическими свойствами. 2 н. и 11 з.п. ф-лы, 1 табл.

| US 3970608 A, 1976 | |||

| US 4276392 A, 1981 | |||

| Вулканизуемая резиновая смесь | 1980 |

|

SU907026A1 |

| Полимерная композиция | 1982 |

|

SU1060632A1 |

Авторы

Даты

1998-10-20—Публикация

1993-04-01—Подача