Изобретение относится к области нефтепереработки, в частности к способам деасфальтизации нефтяных остатков углеводородными растворителями.

Известен способ деасфальтизации нефтяного остатка, включающий его экстракцию углеводородным растворителем, регенерацию растворителя в одну ступень путем его испарения, последующего охлаждения и конденсации, возвращение жидкого растворителя в процесс экстракции (Идиатуллин Г.В. и др. Нефтепереработка и нефтехимия, 1972, N 11, с. 3-5).

Однако в данном способе не могут быть использованы легкие углеводородные растворители, применяемые, например, в масляном производстве.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому объекту является способ деасфальтизации гудрона, включающий экстракцию гудрона пропаном с подачей водяного пара в змеевик на верху экстракционной колонны в качестве теплоносителя, регенерацию растворителя из деасфальтизатного и асфальтового растворов путем снижения давления и нагрева водяным паром деасфальтизатного раствора в трех испарителях и окончательной отпарки диасфальтизата в отпарной колонне и путем нагрева асфальтового раствора в печи, отделения пропана в испарителях и отпарки асфальта водяным паром в отпарной колонне с последующим охлаждением и промыванием водой газообразного пропана, выводимого из отпарных колонн, компремированием газообразного пропана двухступенчатым газовым компрессором, возвращение жидкого пропана в процессе экстракции (Бражников В.Т. Современные установки для производства смазочных масел. - М: Гостоптехиздат, 1959 г., 355 с.).

Недостатками этого способа являются большие энергозатраты за счет значительного расхода дорогостоящего водяного пара, используемого в качестве теплоносителя в испарителях и в качестве отпаривающего агента при доотпарке пропана из деасфальтизатного и асфальтового растворов, использование двухступенчатого газового компрессора, который требует по условиям эксплуатации отделения воды от пропана перед подачей в компрессор и между первой и второй ступенями компрессии.

Кроме того, использование водяного пара в процессе деасфальтизаций приводит к коррозии оборудования из-за его контакта со сконденсированной водой и образованию большого количества сточных вод.

Изобретение направлено на снижение энергозатрат в процессе деасфальтизации с одновременным снижением степени коррозии оборудования и сокращением объемов стоков.

Это достигается тем, что в способе деасфальтизации нефтяного остатка, включающем экстракцию нефтяного остатка легким углеводородным растворителем с подачей теплоносителя в змеевик, установленный на верху экстракционной колонны, регенерацию растворителя из деасфальтизатного и асфальтового растворов путем снижения давления и нагрева теплоносителем деасфальтизатного раствора в испарителях с последующей отпаркой растворителя от деасфальтизата в отпарной колонне с подачей теплоносителя и путем нагрева, асфальтового раствора в печи и отпарки растворителя от асфальта в отпарной колонне с подачей теплоносителя, компремирование газообразного растворителя, выводимого из отпарных колонн, в компрессоре, теплоноситель для отпарки растворителя от деасфальтизата и асфальта подают в подогреватели для нагрева деасфальтизатного и асфальтового растворов, установленные перед отпарными колоннами, и/или в подогреватели, установленные в нижней части отпарных колонн, а в качестве теплоносителя используют высокотемпературный органический теплоноситель.

Кроме того, для снижения энергозатрат компремирование газообразного растворителя осуществляют струйным компрессором, при этом в качестве рабочей жидкости компрессора используют сжиженный растворитель, который подают предпочтительно под давлением 5,0-6,0 МПа.

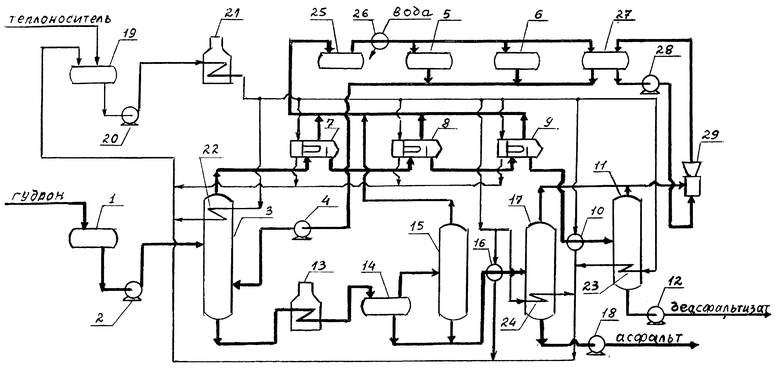

Способ иллюстрируется чертежом.

Способ осуществляют следующим образом.

Нефтяной остаток, например гудрон, подают из сырьевой емкости 1 насосом 2 в экстракционную колонну 3, куда одновременно подают пропан насосом 4 из емкостей 5 и 6. Сверху экстракционной колонны 3 выводится деасфальтизатный раствор, который направляют в испарители 7, 8 и 9, где осуществляется отделение основной массы пропана. После испарителя 9 деасфальтизат с остатками пропана поступает через теплообменник 10 в отпарную колонну 11 для доотпарки остатков пропана, откуда деасфальтизат насосом 12 выводится в товарный парк.

Снизу экстракционной колонны 3 выводится асфальтовый раствор, который нагревают в печи 13 и подают в испарители 14 и 15, где осуществляется отделение основной массы пропана. Асфальт с остатками пропана через теплообменник 16 подают в отпарную колонну 17 для окончательного отделения пропана и насосом 18 выводят снизу колонны 17 в товарный парк.

Для обеспечения температурного режима экстракционной колонны 3, испарителей 7, 8 и 9 и отпарных колонн 11 и 17 в указанные аппараты подают из емкостей 19 насосом 20 нагретый в печи 21 теплоноситель, например ароматизированное масло марки АМТ-300. Теплоноситель поступает через общий коллектор в змеевик 22 для обогрева верха экстракционной колонны 3, в трубное пространство испарителей 7, 8 и 9, а также в теплообменники 10, 16 и подогреватели 23, 24 низа отпарных колонн 11 и 17, где теплоноситель отдает свое тепло и по возвратному коллектору поступает в емкость 19. Пары пропана высокого давления из испарителей 7, 8 и 9 и 15 поступают в отбойник 25 и далее в холодильник 26, охлаждаются, конденсируются и собираются в пропановых емкостях 5 и 6. Емкость 27 служит рабочей емкостью для гидроэжекторной системы, из которой сжиженный пропан забирается насосом 28 и подается под давлением 5,0-6,0 МПа в струйный компрессор 29, предназначенный для компремирования потоков пропана низкого давления, выводимых с верху отпарных колонн 11 и 17. Поток пропана, выходящий из компрессора 29, имеет давление 1,8 MПа, что позволяет использовать его вновь в качестве растворителя на стадии экстракции. Способ поясняется следующими примерами.

Пример 1. В экстракционную колонну 3 подают 25 т/час гудрона и 70 т/час пропана. Основная масса пропана отделяется и испарителях 7, 8, 9 и 15. Остатки пропана, отделяемого от деасфальтизата в отпарной колонне 11 в количестве 0,18 т/час и от асфальта в отпарной колонне 17 в количестве 0,31 т/час, компремируются струйным компрессором 29 потоком пропана высокого давления (5,0 МПа) в количестве 98 т/час, в результате этого весь поток пропана с давлением 1,8 МПа возвращается в процесс экстракции.

Пример 2. То же количество сырья и растворителя, остатки которого в тех же количествах поступают в струйный компрессор, в который подают пропан высокого давления (6,0 МПа) в количестве 76 т/час, в результате этого весь поток пропана с давлением 1,8 МПа возвращается в процесс экстракции.

Пример 3 (Прототип).

Используется то же количество сырья и пропана. Остатки пропана, отделяемого путем отпарки водяным паром от деасфальтизата в отпарной колонне 11 в количестве 0,18 т/час и от асфальта в отпарной колонне 17 в количестве 0,31 т/час, промываются водой в конденсаторе смешения и направляются через отбойник жидких частиц воды и масла в двухступенчатый поршневой газовый компрессор, где компремируются до давления 1,8 МПа и поступают в пропановые емкости, откуда возвращаются в процесс экстракции.

Материальные потоки, режим работы компрессора и энергозатраты на осуществление способа деасфальтизации по примерам 1-3 приведены в таблице.

Как видно из таблицы, использование предлагаемого способа позволит снизить энергозатраты на процесс деасфальтизации за счет полного исключения водяного пара и за счет замены многостадийного процесса очистки и компремирования пропана разного давления на одностадийный процесс его компремирования струйным компрессором.

Кроме того, исключение в процессе деасфальтизации водяного пара обеспечит снижение коррозии оборудования.

Следует отметить, что в предлагаемом способе по сравнению с прототипом обеспечивается значительное упрощение схемы регенерации пропана низкого давления за счет использования струйного компрессора и исключения операции промывания водой газообразного пропана. Кроме того, сокращается объем сточных вод, образующихся на установке деасфальтизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2000 |

|

RU2176659C2 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 1998 |

|

RU2136720C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2279465C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2002 |

|

RU2232792C2 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2007 |

|

RU2339677C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНОГО СЫРЬЯ И УСТАНОВКА ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНОГО СЫРЬЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2202594C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2526626C1 |

| СПОСОБ "СУХОЙ" ПРОПАНОВОЙ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2009 |

|

RU2436836C2 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНОГО СЫРЬЯ И УСТАНОВКА ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНОГО СЫРЬЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2168534C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2537405C1 |

Изобретение относится к нефтепереработке, в частности к способам деасфальтизации нефтяных остатков углеводородными растворителями. Сущность: способ включает экстракцию нефтяного остатка легким углеводородным растворителем с подачей теплоносителя в змеевик, размещенный на верху экстракционной колонны, регенерацию растворителя из деасфальтизатного и асфальтового растворов путем снижения давления и нагрева теплоносителем деасфальтизатного раствора в испарителях с последующей отпаркой растворителя от деасфальтизата в отпарной колонне с подачей теплоносителя и путем нагрева асфальтового раствора в печи и отпарки растворителя от асфальта в отпарной колонне с подачей растворителя, компремирование газообразного растворителя, выводимого из отпарных колонн, в компрессоре. Теплоноситель для отпарки растворителя от деасфальтизата и асфальта подают в подогреватели для нагрева деасфальтизатного и асфальтового растворов, установленные перед отпарными колоннами, и/или в подогреватели, установленные в нижней части отпарных колонн, в качестве теплоносителя используют высокотемпературный органический теплоноситель. Кроме того, компремирование осуществляют струйным компрессором, при этом в качестве рабочей жидкости компрессора используют сжиженный растворитель, который подают предпочтительно под давлением 5,0 - 6,0 МПа. Технический результат - снижение энергозатрат и уменьшение коррозии оборудования. 1 з.п. ф-лы, 1 табл., 1 ил.

| БРАЖНИКОВ В.Т | |||

| Современные установки для производства смазочных масел | |||

| - М.: Гостоптехиздат, 1959, с.39 - 44 | |||

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 1992 |

|

RU2047646C1 |

| US 4290880 А, 22.09.1981 | |||

| US 3972807 А, 03.08.1976. | |||

Авторы

Даты

2001-05-20—Публикация

1998-12-25—Подача