Изобретение относится к области бурения вращательным способом твердых и крепких анизотропных пород.

Необходимость данного технического решения определяется тем, что при бурении анизотропных горных пород происходит самопроизвольное искривление скважин вследствие того, что процесс разрушения таких пород характеризуется неравномерностью, степень которой задается показателем анизотропности (см., например, С.С. Сулакшин. Направленное бурение. М.: Недра, 1987, с. 26-30).

При этом резцы инструмента, перемещаясь по забою, сложенному анизотропной породой, встречают различное сопротивление: максимальное при перемещении навстречу восстания слойков и минимальное - в направлении восстания слойков (см. В.В. Кривошеев. Искривление скважин в анизотропных породах. Томск: Изд-во ИТЛ, 1999, с. 122, рис. 4.10).

Одним из направлений снижения интенсивности естественного искривления скважин в анизотропных породах является создание специальных породоразрушающих инструментов. К таким инструментам относятся коронки согласно а.с. N 1615306, 1620590, 1657594. Однако, известные коронки не обеспечивают решения задачи по устранению естественного искривления скважин, поскольку не исключают главной причины искривления - неравномерности разрушения анизотропной породы в различных точках забоя скважины.

Известна алмазная буровая коронка (а.с. N 579404, МКИ E 21 B 9/36, 1972 г.), содержащая корпус с кольцевой направляющей, рабочие сектора, установленные с возможностью перемещения по направляющей, упругие элементы, установленные между корпусом и съемными рабочими секторами, и фиксатор рабочих секторов.

Недостатком данной коронки является то, что она не устраняет причин естественного искривления скважин в анизотропных породах.

За прототип принято техническое решение по а.с. N 994676, E 21 B 10/48, опубликованное в Б.И. N 5, 1983 г. Прототип содержит корпус с кольцевой направляющей профильного сечения и рабочие сектора, установленные в направляющей с возможностью перемещения, упругие элементы, расположенные между рабочими секторами, и фиксатор рабочих секторов, жестко соединенный с корпусом. Рабочие сектора имеют матрицу, армированную алмазами; они выполнены в виде ползунов, ответных профилю кольцевой направляющей корпуса, и контактируют с ней через опорные торцевую и боковую сопрягаемые поверхности.

Недостатком прототипа является то, что он не создает условий для равномерного разрушения анизотропной породы при бурении, поскольку подвижность подпружиненных рабочих секторов не исключает более глубокого проникновения алмазных резцов в породу при движении резцов в направлении восстания слойков и снижения глубины поражения забоя при перемещении резцов навстречу восстания слойков (на диаметрально противоположной стороне забоя). В результате различной глубины поражения забоя в диаметрально противоположных частях забоя и появления из-за различной сопротивляемости породы результирующей отклоняющей силы происходит искривление скважины.

Изобретение направлено на решение задачи по снижению искривления скважин, буримых в анизотропных горных породах, за счет равномерного разрушения породы, обладающей неравномерностью прочностных свойств, во всех точках забоя.

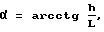

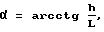

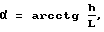

Поставленная задача достигается тем, что в буровой алмазной коронке, содержащей корпус с кольцевой направляющей, рабочие сектора, установленные с возможностью перемещения по направляющей, контактирующие с ней опорными торцевыми и боковыми сопрягаемыми поверхностями и армированные по торцу алмазными резцами, упругие элементы, размещенные между рабочими секторами, и фиксатор рабочих секторов, сопрягаемые опорные торцевые и боковые поверхности кольцевой направляющей и каждого рабочего сектора выполнены с углом наклона α по отношению к продольной оси коронки, при этом наклон сопрягаемых опорных поверхностей выполнен возрастающим в направлении вращения коронки, а угол наклона, α определяется из зависимости:

где h - заданная величина перемещения рабочего сектора в направлении продольной оси корпуса;

L - заданная величина перемещения рабочего сектора в направлении, противоположном направлению вращения коронки,

при этом фиксатором снабжен каждый рабочий сектор.

Приведенные отличительные признаки в указанной совокупности нами не обнаружены в известных технических решениях, что предполагает соответствие заявляемой коронки критериям новизны и изобретательского уровня. Последнее подтверждается тем, что реализуется новая функция - регулирование глубины поражения забоя в зависимости от сопротивления перемещению резцов по породе.

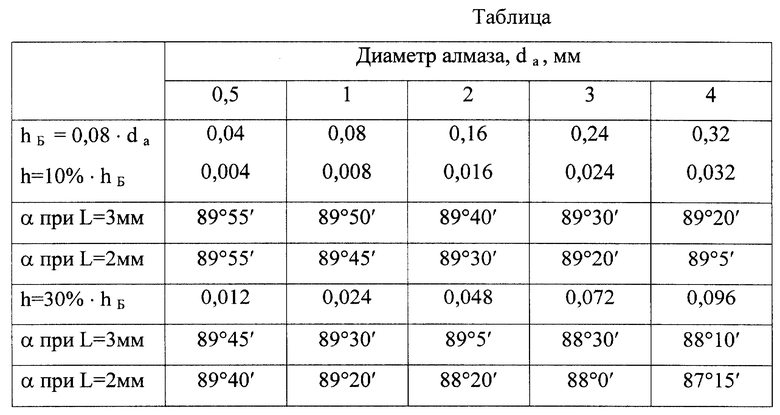

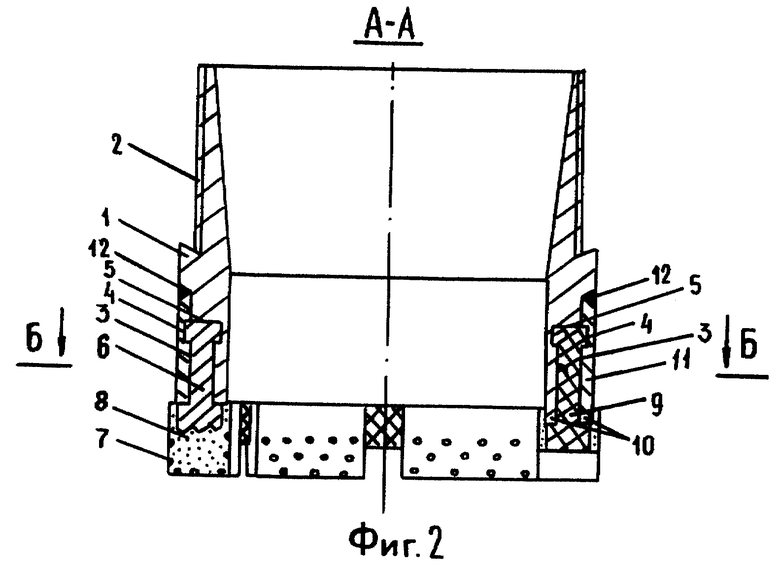

Сущность изобретения поясняется чертежами, где:

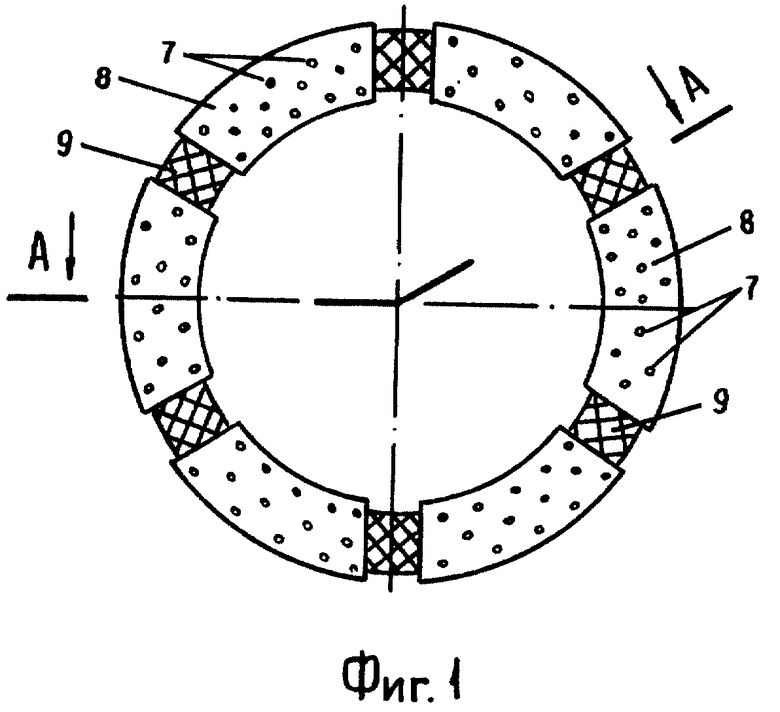

на фиг. 1 показана предлагаемая буровая коронка (вид со стороны торца рабочих секторов);

на фиг. 2 - сечение А-А фиг. 1;

на фиг. 3 - сечение Б-Б фиг. 1;

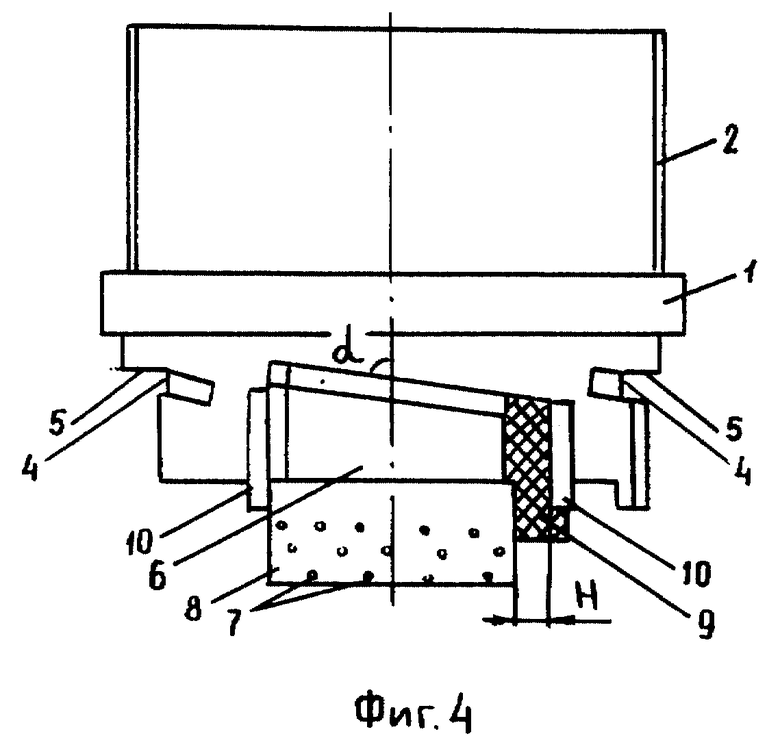

на фиг. 4 - внутреннее устройство буровой коронки (со снятым наружным кольцом корпуса);

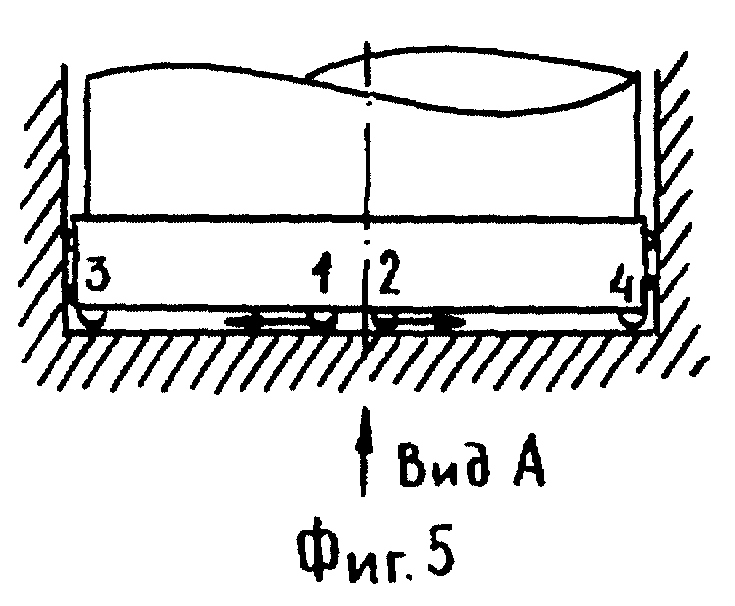

на фиг. 5 - схема, поясняющая работу алмазной коронки (общий случай) на забое при бурении анизотропной породы;

на фиг. 6 - вид А фиг. 5;

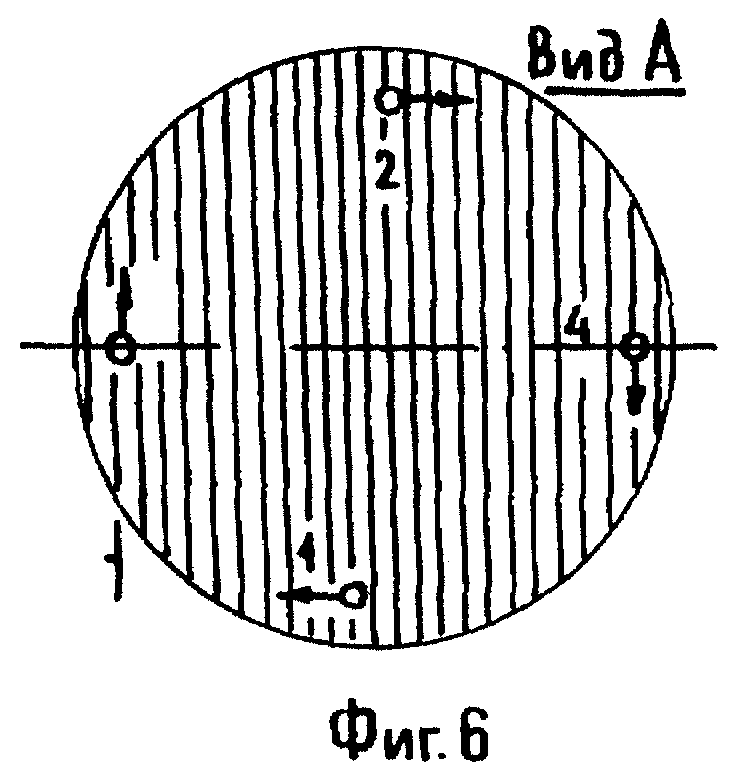

на фиг. 7 - алмазный резец и схема сил резания - скалывания при разрушении анизотропной породы в направлении навстречу восстания слойков породы;

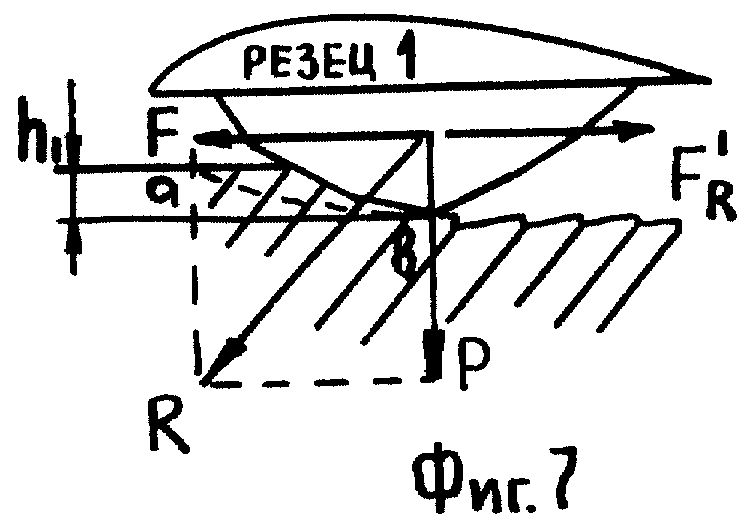

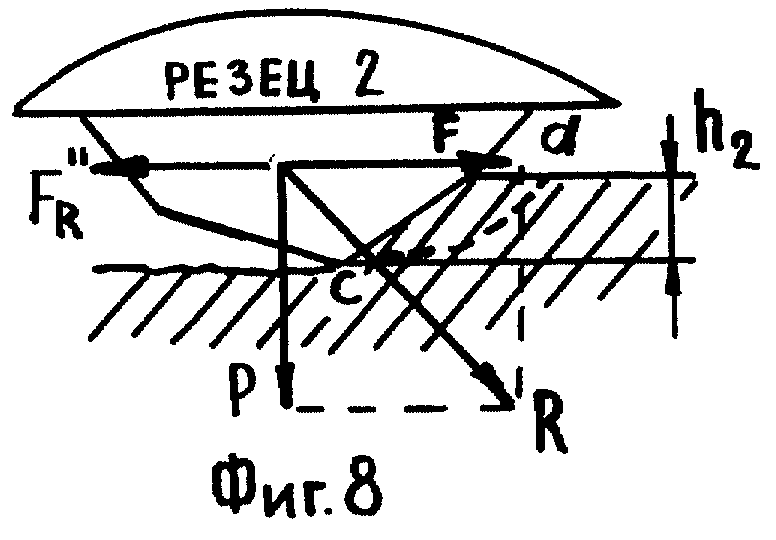

на фиг. 8 - алмазный резец и схема сил резания - скалывания при разрушении анизотропной породы в направлении восстания слойков породы;

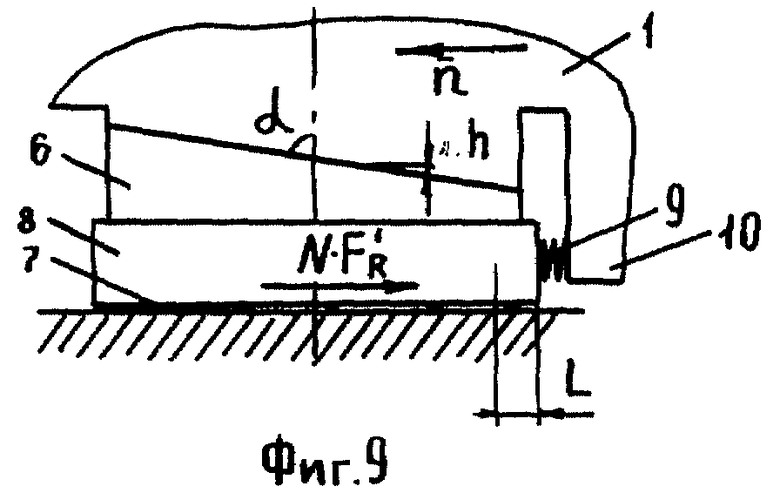

на фиг. 9 - схема, поясняющая работу сектора предлагаемой коронки при его движении в направлении навстречу восстания слойков;

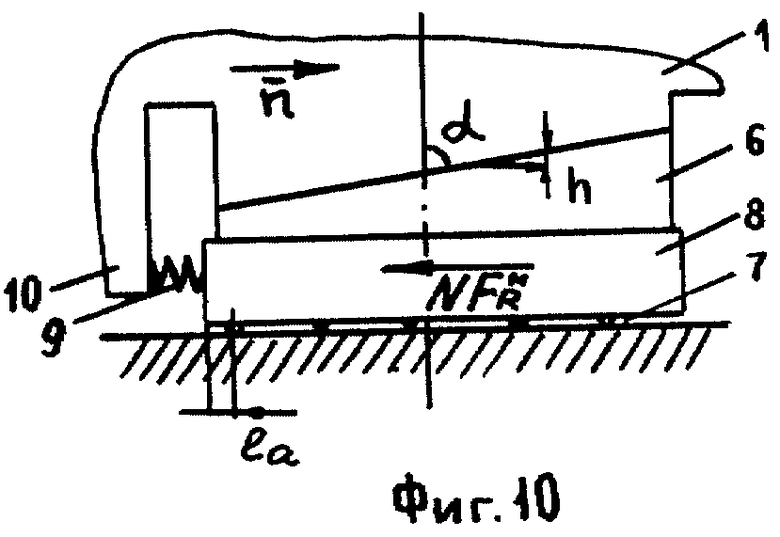

на фиг. 10 - схема, поясняющая работу сектора предлагаемой коронки при его движении в направлении восстания слойков.

Предлагаемая буровая алмазная коронка включает корпус 1 с резьбой 2 и кольцевой направляющей 3, которая имеет фасонное сечение с боковой 4 и торцевой 5 опорными поверхностями. В кольцевой направляющей 3 установлены с возможностью перемещения рабочие сектора 6. Рабочие сектора 6 армированы алмазными резцами 7, закрепленными в матрице 8. Между рабочими секторами 6 размещены упругие элементы 9 и фиксаторы рабочих секторов 10, выполненные в виде выступов на корпусе 1 за задней, по отношению к направлению вращения, частью рабочего сектора 6 на расстоянии Н. Число фиксаторов 10 равно числу рабочих секторов 6. Рабочие сектора 6 выполнены в виде ползунов в направляющей 3, при этом опорные боковые 4 и торцевые 5 поверхности сопряжения рабочих секторов 6 и кольцевой направляющей 3 выполнены с углом наклона α по отношению к продольной оси корпуса 1, равным:

где h - заданная величина перемещения рабочего сектора в направлении продольной оси корпуса коронки;

L - заданная величина перемещения рабочего сектора в направлении, противоположном направлению вращения коронки.

Наклон сопрягаемых опорных боковых 4 и торцевых 5 поверхностей направляющей 3 и рабочих секторов 6 выполнен возрастающим в направлении вращения коронки. Корпус 1 коронки для проведения сборочных операций имеет наружное кольцо 11, выполненное из двух половин. Половины кольца 11 устанавливаются в корпус 1 после размещения рабочих секторов 6 и соединяются с корпусом 1, например, при помощи сварочных швов 12.

Предложенная коронка работает следующим образом.

При разрушении анизотропной породы инструмент, а именно его породоразрушающие резцы 7, испытывают различное сопротивление со стороны породы, что и предопределяет неравномерность разрушения забоя. Причины этого явления состоят в следующем.

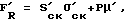

При работе алмазной буровой коронки на забое резцы 7 взаимодействуют с анизотропной породой, встречая слойки под разными углами. Так, например, согласно схем на фиг. 5, 6 и 7 резец 1 перемещается навстречу восстания слойков и испытывает при этом максимальное сопротивление резанию - скалыванию передней гранью со стороны породы, т.к. равнодействующая R (фиг. 7) сил разрушения: P (осевая нагрузка на резец) и F (усилие резания) направлена вдоль слойков - направления, относительно которого у анизотропной породы отмечаются максимальные твердость и упругость. В результате повышенного сопротивления со стороны породы скалыванию - резанию, отделение последней по линии ab (фиг. 7), гарантирующей глубину борозды разрушения h1, невозможно. Поскольку в данном случае имеющееся силовое воздействие со стороны резца (P и F) и напряжения, созданные в породе этими силами, несостоятельны, глубина внедрения резца 1 в породу уменьшается, что гарантирует уменьшение площади скалывания породы передней гранью резца и соответственное снижение сопротивления породы разрушению, т.к. последнее определяется взаимосвязью следующих основных параметров:

где S'ск - площадь скалывания породы передней гранью резца 1; - предел прочности породы на скалывание в направлении плоскости скалывания;

- предел прочности породы на скалывание в направлении плоскости скалывания;

P - осевая нагрузка на резец 1;

μ - коэффициент трения инструмента о породу.

В данной формуле  и μ′ будут максимальны для данной анизотропной породы, что и обеспечивает максимальное значение усилия F'R, воздействующее на резцы коронки. Повышение значения

и μ′ будут максимальны для данной анизотропной породы, что и обеспечивает максимальное значение усилия F'R, воздействующее на резцы коронки. Повышение значения  и μ′ наблюдается в данном случае в связи с тем, что первый параметр определяется при скалывании породы поперек слойков и линий сланцеватости, а второй задается достаточно шероховатой поверхностью забоя, над которой выступают обломанные упруго - жесткие края слойков породы (см. вышеупомянутую работу В. В. Кривошеева, стр. 127, рис. 4.10).

и μ′ наблюдается в данном случае в связи с тем, что первый параметр определяется при скалывании породы поперек слойков и линий сланцеватости, а второй задается достаточно шероховатой поверхностью забоя, над которой выступают обломанные упруго - жесткие края слойков породы (см. вышеупомянутую работу В. В. Кривошеева, стр. 127, рис. 4.10).

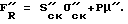

Резец 2, диаметрально противоположный резцу 1 (фиг. 5, 6, 8), скалывает породу передней гранью по направлению плоскостей слойков и сланцеватости, а усилие R направлено в породу по направлению минимальной твердости и упругости. Сопротивление резцу 2 со стороны породы запишем также в виде формулы:

Сравнение формул для F'R и F''R показывает, что F'R>F''R, т.к.  , при этом очевидно, что h2>h1, а резец 1 стремится уменьшить глубину поражения забоя с тем, чтобы преодолеть высокое сопротивление со стороны породы. Резец 2 (фиг. 8), напротив, не испытывает значительного сопротивления, отделяя породу по линии cd, которая совпадает с плоскостями сланцеватости, вдоль которых происходит расслоение породы при минимальном усилии скалывания.

, при этом очевидно, что h2>h1, а резец 1 стремится уменьшить глубину поражения забоя с тем, чтобы преодолеть высокое сопротивление со стороны породы. Резец 2 (фиг. 8), напротив, не испытывает значительного сопротивления, отделяя породу по линии cd, которая совпадает с плоскостями сланцеватости, вдоль которых происходит расслоение породы при минимальном усилии скалывания.

Что касается резцов 3 и 4 (фиг. 5, 6), то они находятся в равных условиях и сопротивление породы для этих резцов F'''R среднее в сравнении с F'R и F''R, т.е. F'R>F'''R>F''R.

Для выравнивания глубины поражения анизотропной породы во всех точках забоя в предлагаемой коронке предусмотрено использование опорных торцевых 5 и боковых 4 поверхностей сопряжения рабочих секторов 6 и направляющей 3 в корпусе, выполненных с наклоном на угол α, при этом наклон выполнен возрастающим в направлении вращения коронки. Поэтому, когда рабочий сектор 6 коронки оказывается в положении резца 1 (фиг. 7), т.е. перемещается навстречу восстания слойков (фиг. 9), он, испытывая повышенное сопротивление породы, равное N•F'R (N - число алмазных резцов 7 на торце рабочего сектора 6), смещается в направлении приложения данного усилия (против направления вращения коронки) на расстояние

где C - жесткость упругого элемента 9, что обеспечивает, благодаря наклону опорных сопрягаемых поверхностей 4 и 5, увеличение заглубления резцов 7 в породу на дополнительную глубину

При этом дополнительное заглубление резцов 7 сопровождается дополнительным к P осевым усилием, равным  . Поэтому осевая нагрузка на рабочий сектор 6 возрастает и будет равна

. Поэтому осевая нагрузка на рабочий сектор 6 возрастает и будет равна  . В результате при увеличении сопротивления породы разрушению глубина поражения забоя не уменьшится, т.к. повышается осевая сила и контактное давление на породу.

. В результате при увеличении сопротивления породы разрушению глубина поражения забоя не уменьшится, т.к. повышается осевая сила и контактное давление на породу.

При перемещении рабочего сектора 6 из положения резца 1 в положение резца 3 (фиг. 5, 6) сопротивление со стороны породы снижается (усилие N•F''R, и потому рабочий сектор 6 под действием усилия N•F'R упругого элемента 9 переместится назад, уменьшая дополнительный выпуск резцов 7 и снижая давление на породу.

При переходе рабочего сектора 6 к точке забоя в положение резца 2 (фиг. 5, 6) усилие сопротивления породы резцам становится минимальным (N•F''R), что еще снизит величину h и осевое усилие на рабочий сектор 6.

При переходе рабочего сектора 6 к точке забоя в положение резца 4 вновь нарастает сопротивление породы, сектор смещается в направлении, противоположном направлению вращения коронки, и реализуется дополнительное заглубление резцов в породу в соответствии с уже описанным механизмом.

Фиксаторы 10 рабочих секторов 6 ограничивают смещение последних в пределах заданной величины L с учетом жесткости упругого элемента 9. Наличие фиксаторов 10 за каждым рабочим сектором 6 определяет независимое заданное смещение каждого рабочего сектора 6 и таким образом реализуется заданная схема работы секторов 6 и коронки.

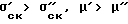

Пример расчета угла α .

Величина L перемещения рабочего сектора 6 задается исходя из жесткости упругого элемента 9 и расстояния, на котором может деформироваться упругий элемент 9, - расстояния до фиксатора 10. Реальными значениями L для коронок диаметром 59 и 76 мм являются значения 2 - 4 мм.

Глубина борозды для алмазного резца 7 составляет значение не более 0,08 - 0,1 da, где da - диаметр алмаза 7. В таблице приведены расчетные значения угла α для условий, когда L равно 3 и 2 мм, а величина h задана в пределах 10 и 30% от средней глубины борозды разрушения - hБ.

Как следует из расчета, угол α для мелкорезцовых коронок больше, чем для крупнорезцовых, и определяется неравномерностью разрушения: чем выше величина h - неравенство глубины поражения забоя в разных точках, тем больше угол α.

В то же время следует отметить, что при любом заданном значении угли α предлагаемая коронка обеспечивает саморегуляцию значений h и L в зависимости от величины сопротивления породы резанию - скалыванию.

Технический результат от использования предлагаемой коронки состоит в снижении искривления скважин, буримых в анизотропных породах, что позволяет снизить затраты на корректировку их направления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОДИНАМИЧЕСКИЙ РАСШИРИТЕЛЬ-СТАБИЛИЗАТОР | 1996 |

|

RU2115796C1 |

| БУРОВОЙ ИНСТРУМЕНТ | 2003 |

|

RU2246603C1 |

| КОЛЬЦЕВАЯ БУРОВАЯ КОРОНКА | 2010 |

|

RU2435927C1 |

| АЛМАЗНАЯ КОРОНКА ДЛЯ КОМПОНОВКИ БУРОВОГО СНАРЯДА | 1993 |

|

RU2078193C1 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247217C2 |

| СПОСОБ СТАБИЛИЗАЦИИ НАПРАВЛЕНИЯ СТВОЛА СКВАЖИН | 1997 |

|

RU2124619C1 |

| ТЕРМОФРИКЦИОННЫЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2279532C2 |

| БУРОВАЯ КОРОНКА С ФРИКЦИОННЫМИ ЭЛЕМЕНТАМИ | 2013 |

|

RU2539471C2 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247216C2 |

| Буровое долото с резцами PDC | 2019 |

|

RU2735319C1 |

Изобретение относится к области бурения скважин и может быть использовано для направленного бурения в анизотропных породах. Алмазная буровая коронка включает корпус с кольцевой направляющей и рабочие сектора, установленные в направляющей с возможностью перемещения. Опорные торцевые и боковые сопрягаемые поверхности направляющей и каждого рабочего сектора выполнены с углом наклона α по отношению к продольной оси корпуса. Наклон сопрягаемых поверхностей направляющей и рабочего сектора выполнен возрастающим в направлении вращения колонки. Угол α рассчитывается из зависимости α = arcctg h/L, где h - заданная величина перемещения рабочего сектора в направлении продольной оси корпуса; L - заданная величина перемещения рабочего сектора в направлении, противоположном направлению вращения коронки. Между рабочими секторами установлены упругие элементы и фиксаторы. Обеспечивается равномерное разрушение забоя, а в результате, решается задача по снижению искривления скважин. 1 з.п.ф-лы, 10 ил., 1 табл.

где h - заданная величина перемещения рабочего сектора в направлении продольной оси корпуса;

L - заданная величина перемещения рабочего сектора в направлении, противоположном направлению вращения коронки.

| Буровая алмазная коронка | 1981 |

|

SU994676A1 |

| Буровая коронка | 1980 |

|

SU911004A1 |

| Буровая коронка | 1972 |

|

SU579404A1 |

| Способ изготовления алмазной буровой коронки | 1982 |

|

SU1110888A1 |

| RU 94023405 A1, 20.02.1996. | |||

Авторы

Даты

2001-05-20—Публикация

2000-03-16—Подача