Изобретение относится к горному делу, а именно к буровой технике, применяемой при проходке геологоразведочных скважин, и также может быть использовано во всех комбинированных способах разрушения горных пород нагреванием разупрочняющих поверхностный слой породы.

Известна алмазная буровая коронка, в которой основания породоразрушающих элементов с целью охлаждения наиболее нагруженных из них выполнены из сплава, обладающего при термоциклировании эффектом памяти формы (ЭПФ). В этой коронке наиболее нагруженные породоразрушающие элементы вместе со сплавом с ЭПФ нагреваются раньше других до температуры обратного мартенситного превращения 40-60°С. При этом сплав с ЭПФ при нагреве свыше 60°С, т.е. при обратном мартенситном превращении, “вспоминая” заданную форму, уменьшает свою (основания резцов) высоту, что вызывает подъем резцов над забоем на 1-2 мм. При этом осевая нагрузка перераспределяется на недогруженные элементы, а перегретый породоразрушающий элемент интенсивно охлаждается промывочной жидкостью. Основными недостатками этой коронки являются неэффективность бурения перемежающихся пород по крепости и высокая стоимость /1/.

Известна также одинарная коронка, состоящая из корпуса, алмазных секторов и твердосплавных резцов /2/. Достоинством этой коронки является то, что алмазные сектора, разупрочняя поверхностный слой породы бороздками, микро- и макротрещинами, облегчают внедрение твердосплавных резцов в породу, а те в свою очередь, снимая гребешки и микротрещиноватый слой, уменьшают объем породы под торцом алмазных секторов и тем самым облегчают вынос шлама и предотвращают преждевременный износ алмазных секторов. Существенным недостатком этой коронки является недостаточное разупрочнение при бурении крепких пород алмазными секторами, вследствие чего наблюдается быстрый износ твердосплавных резцов.

Наиболее близким по технической сути и достигаемому эффекту является термомеханический породоразрушающий инструмент, который представлен в виде буровой коронки, которая включает корпус с установленными на нем фрикционными элементами, резцы, закрепленные на торцах отдельных втулок, и пружину-фиксатор /3/.

Коронка работает следующим образом. При постановке на забой от действия веса снаряда и части осевого усилия пружина-фиксатор сдеформируется и резцы будут утоплены в промывочные пазы коронки и коронка сядет на забой фрикционными элементами. При этом усилие, развиваемое пружиной, недостаточно для внедрения резцов в породу, поэтому при вращении снаряда резцы будут скользить по забою. При доведении осевого усилия и скорости вращения до рабочих параметров поверхностный слой пород разогреется и разупрочнится, а резцы внедрятся в этот слой и будут срезать его.

Недостатком этой коронки является увеличенная площадь торца коронки, что в 1,8-2,0 раза повышает объем разрушения по сравнению с одинарной коронкой при сопоставимых диаметрах выбуреваемого керна. Кроме того, опережающий износ резцов ограничивает проходку на рейс и требует частой смены резцов. Поэтому такие преимущества, как разупрочнение пород теплотой трения и ограничение давления на резец упругостью пружины, снижаются, поэтому область применения коронки ограничивается областью применения двойных колонковых труб. Таким образом, может быть поставлена задача значительного уменьшения объема разрушения пород забоя при обеспечении эффективного фрикционного разупрочнения поверхностного слоя пород забоя с его последующим отделением от забоя.

Решение этой задачи путем механического уменьшения ширины торца коронки приводит только к уменьшению прочности коронки. Применение высокопрочных материалов с уменьшением ширины торца коронки также не снимает постановку такой задачи, так как из таких же материалов может быть изготовлена одинарная коронка с более уменьшенной шириной. Известно, что одинарная коронка имеет наименьшую ширину торца, однако в ее конструкцию не заложена возможность управлять выходом резцов на режим резания. Следовательно, задачу уменьшения объема разрушения в комбинированной термофрикционной коронке можно свести к задаче управления выходом резцов на режим резания в одинарных коронках.

Обеспечить выход резцов на режим резания при нагреве забоя могла бы опора из материала с коэффициентом теплового расширения, превышающим коэффициент стали в десятки тысяч раз. В такой коронке опора резцов, нагреваясь от тепла трения фрикционных элементов, стала бы выходить из-за торца фрикционных элементов и внедряться в разупрочненную фрикционными элементами породу. Однако предварительный поиск подходящего материала с нужным коэффициентом расширения положительного результата не дал. Более того, применение такого материала в качестве опоры резца сделал бы процесс бурения неуправляемым, так как изменение температуры забоя на каждый градус вызвал бы существенное изменение глубины внедрения резца в породу.

В предлагаемом изобретении предлагается решить эту задачу путем использования свойств некоторых материалов “запоминать и вспоминать” заданную форму при термоциклировании. Но на этом пути их плохая свариваемость и паяемость со сталью представляет определенную трудность. В предлагаемом устройстве решение поставленной задачи достигается тем, что в корпусе одинарной термофрикционной коронки выполнены перпендикулярные к плоскости торца коронки цилиндрические каналы, в полости которых размещены привод в виде цилиндрических столбиков и опоры резцов, причем привод выполнен из материала, обладающего эффектом памяти формы с возможностью при нагреве выше температуры начала обратного мартенситного превращения увеличивать свои линейные размеры по оси коронки и тем самым внедрять резцы в разупрочненный слой породы. Причем, когда порода под торцом фрикционных элементов нагреется до 600-800°С и разупрочнится, сплав может нагреться только в пределах 40-100°С, так как промывочная жидкость охлаждает резцы, корпус коронки и сплав. Поэтому регулированием расхода жидкости обеспечивается необходимая температура выхода резцов на режим резания, когда порода разупрочнится от воздействия фрикционных элементов.

В предлагаемом устройстве в отличие от аналогов и других комбинированных инструментов нет гидравлического или пружинного нажимного устройства, вызывающего уширение торца коронки и, следовательно, увеличение объема разрушения горных пород. Вместо них в качестве нажимного устройства применяются цилиндрические столбики, к примеру, из никелида титана диаметром 2,5-3,5 мм и высотой 5-10 мм, которые размещаются в цилиндрических каналах корпуса, не вызывая значительного снижения ее надежности. Из анализа вышеприведенных аналогов видно, что в коронке по а.с. СССР №1182147 для управления работой режущих элементов используется также сплав с ЭПФ. Однако в этой коронке сплав поднимает резец над забоем и исключает его из работы, когда он перегреется, а в нашем случае сплав выводит резец в рабочее положение и внедряет его лезвие в поверхностный слой пород забоя, когда он разупрочнится от нагрева при трении фрикционных элементов. Но главное, замена одного устройства другим позволит почти в два раза уменьшить объем разрушения при сопоставимых диаметрах выбуреваемого керна. Все это говорит о том, что предлагаемое изобретение обладает новизной и изобретательским уровнем.

Предлагаемое устройство имеет следующие преимущества по сравнению с прототипом:

- в 1.8-2.0 раза уменьшается объем разрушения пород забоя;

- переход на бурение одинарным колонковым снарядом, за счет чего в 2-4 раза расширяется область и увеличивается в погонных метрах объем бурения;

- увеличивается скорость бурения;

- уменьшается вес и материалоемкость коронки.

Работоспособность коронки при ее эксплуатации в особо тяжелых условиях может быть обеспечена тем, что опоры резцов могут быть изготовлены из высокопрочных материалов и размещены в высокопрочных секторах, которые устанавливаются в соответствующих окнах корпуса коронки и привариваются к нему.

Предлагаемое изобретение может быть реализовано, кроме вышеописанного, в виде лопастного и алмазного секторного долота для бурения соответственно взрывных и нефтяных скважин.

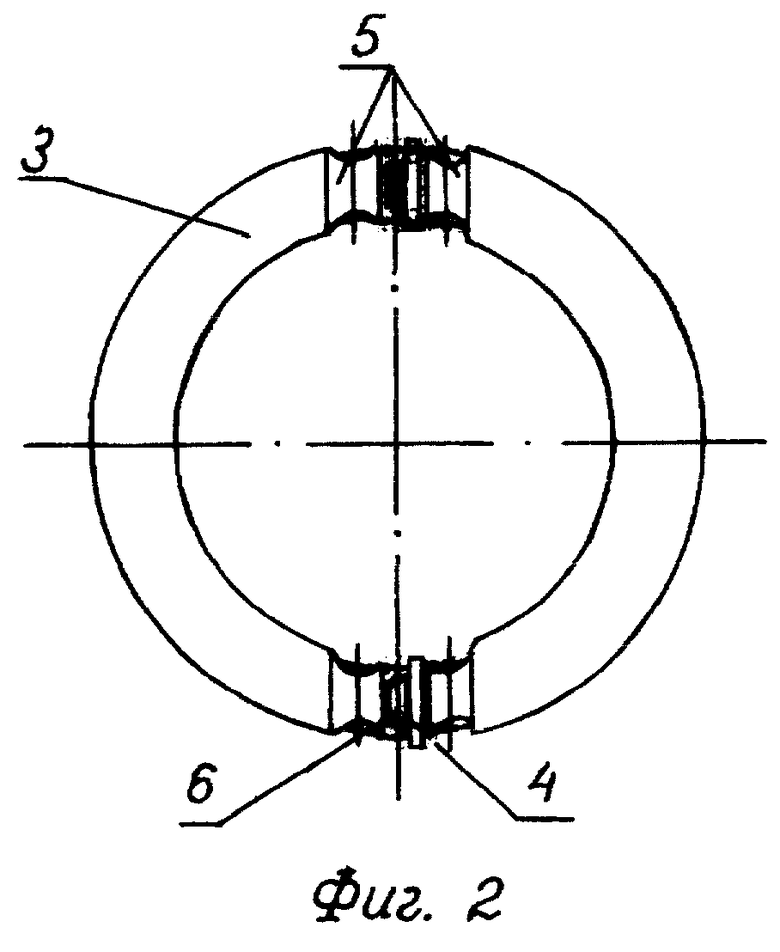

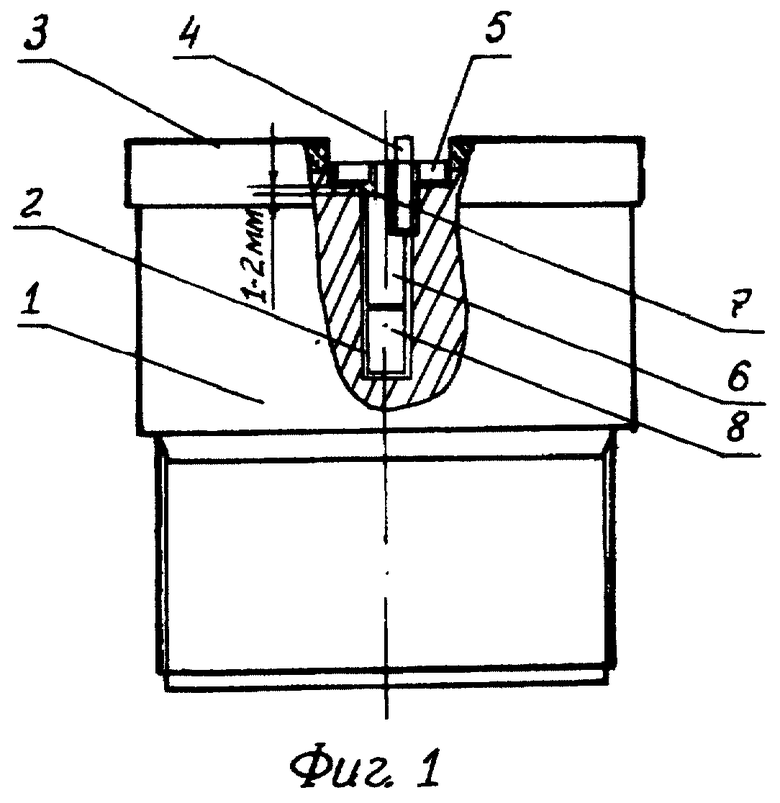

На фиг.1 изображен общий общий вид термофрикционной коронки; на фиг.2 - вид на коронку сверху.

Коронка состоит из корпуса 1 с цилиндрическими каналами 2, фрикционных элементов 3, резцов 4, установленных над заплечиками опор резцов и прикрепленных к корпусу коронки замков 5, опор резцов 6, имеющих заплечики 7, и привода 8, установленного в полости канала 2. Установка и фиксация резцов под определенный угол и их защита от выпадения при подъеме из скважины осуществляется замками 5. Между заплечиками опор и замками имеется зазор в 1-2 мм, но не менее величины формовосстановления сплава с ЭПФ.

Коронка работает следующим образом. После спуска коронки на забой на пониженном режиме с подачей промывочной жидкости через промывочные окна начинается взаимоприработка забоя и фрикционных элементов. При этом резцы коронки находятся в утопленном состоянии, так как температура самой коронки не выше температуры промывочной жидкости. Затем в течение 3-5 минут доводят до оптимальных сначала расход жидкости, а после и другие параметры режима бурения. При этом поверхность пород забоя под торцом фрикционных элементов нагреется до температуры разупрочнения. И только после этого нагреется корпус коронки, затем и сплав с ЭПФ. Их температура контролируется потоком жидкости.

При достижении температуры начала обратного мартенситного превращения сплав начнет восстанавливать свою заданную форму и, преодолевая сопротивление породы, начнет вдавливать лезвие резца в разупрочненный слой. Когда сила восстановления формы сплава уравновесится силой сопротивления породы, этот процесс стаблизируется и резец будет отделять от забоя разупрочненный слой, обнажая при этом новый малопрогретый. Следующий за резцом фрикционный элемент снова трением прогреет и разупрочнит поверхностный слой, который срежет следующий за ним резец, и т.д. Если в процессе бурения порода разупрочнится глубже или в разрезе встретятся более слабые породы, то резец внедрится глубже, при этом увеличится скорость бурения. А если разупрочнение будет менее, то увеличится сила сопротивления пород внедрению и резец будет снимать более тонкий слой. Скорость бурения при этом уменьшится. Режим разупрочнения и резания породы, а также материалы фрикционных и режущих элементов подбираются из условия их равномерного износа.

Когда начнут поднимать коронку, сплав полностью восстановит свою форму, а опора резцов своими заплечиками 7 повиснет на замках 5. Перед началом следующего цикла бурения, когда сплав примет температуру ниже температуры прямого мартенситного превращения, т.е. 40°С, его осаживают, чтоб резец не выходил за плоскость торцов фрикционных элементов. Для этого на труборазворот ставят подкладку с ровной поверхностью и опускают на нее буровой снаряд. Затем, установив под резцы пластинки толщиной 0,1-0,2 мм, подают осевое усилие до тех пор, пока фрикционные элементы не сядут на подкладку. Так как в области температур ниже прямого мартенситного превращения сплав становится пластичным, то он легко деформируется и резец утопает за торец фрикционных элементов. Коронка готова к работе.

Для привода резцов коронки может быть использован никелид титана состава 54-56% никель, а остальное титан. Предел прочности сплава 87 кгс/мм2, степень пластической деформации при обеспечении 100% возврата формы 8-15%, напряжение, генерируемое при формовосстановлении, 30-60 кгс/мм2, интервал фазового перехода 40-60°С. При изготовлении привода сплав цилиндрической формы заневоливают в закрытом штампе так, чтоб он не изменил свою длину при последующем нагреве, и в таком состоянии отжигают при температуре 500°С в течение часа.

Источники информации

1. А.с. СССР №1182147, кл. Е 21 В 10/46. Буровая коронка. //Е.К.Субботин, Л.В.Стихов, М.А.Бабец и Н.Д.Нечаев. - Опубл. в БИ №36, 1985.

2. А.с. СССР №1760075, кл. Е 21 В 10/48. Комбинированная буровая коронка. //Г.В.Арцимович, В.В.Иванов, В.П.Макшаков и Л.Н.Федоров. - Опубл. в БИ №33, 1992.

3. А.с. СССР №1541364, кл. Е 21 В 7/14. Термомеханический породоразрушающий инструмент. //Г.С.Бродов, О.Я.Манякина. - Опубл. в БИ №5, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОФРИКЦИОННЫЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2279532C2 |

| РЕЗЕЦ ДЛЯ ТЕРМОФРИКЦИОННОГО ИНСТРУМЕНТА | 2004 |

|

RU2288340C2 |

| БУРОВАЯ ТЕРМОФРИКЦИОННАЯ КОРОНКА | 2009 |

|

RU2416710C1 |

| ТЕРМОФРИКЦИОННЫЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2007 |

|

RU2373368C2 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247217C2 |

| ТЕРМОФРИКЦИОННЫЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2007 |

|

RU2374418C2 |

| БУРОВАЯ КОРОНКА С ФРИКЦИОННЫМИ ЭЛЕМЕНТАМИ | 2013 |

|

RU2539471C2 |

| ИНСТРУМЕНТ ДЛЯ ТЕРМОФРИКЦИОННОГО БУРЕНИЯ ГОРНЫХ ПОРОД | 2008 |

|

RU2374417C1 |

| КОРОНКА ТЕРМОРЕЗЦОВАЯ С ГЕРМЕТИЗАТОРОМ ЗАБОЯ | 2011 |

|

RU2468175C1 |

| ТЕРМОМЕХАНИЧЕСКИЙ СПОСОБ БУРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2263758C2 |

Изобретение относится к горному делу, а именно к буровой технике, применяемой при проходке геологоразведочных скважин, и также может быть использовано во всех комбинированных способах разрушения горных пород нагреванием, разупрочняющих поверхностный слой породы. Термомеханический породоразрушающий инструмент включает корпус коронки, фрикционные элементы, разупрочняющие нагревом приповерхностный слой породы, резцы, отделяющие этот слой, и промывочные окна. В корпусе выполнены перпендикулярные к плоскости торца коронки цилиндрические каналы, в полости каждого из которых подвижно размещен привод в виде цилиндрического столбика и опора резца. Привод выполнен из материала с эффектом памяти формы. Увеличивается скорость бурения, повышается эффективность работы породоразрушающего инструмента, при этом уменьшается вес и материалоемкость. 2 з.п. ф-лы, 2 ил.

| Термомеханический породоразрушающий инструмент | 1987 |

|

SU1541364A1 |

| Машина для выдергивания льна и конопли | 1926 |

|

SU16175A1 |

| Буровая коронка | 1983 |

|

SU1084407A1 |

| Термомеханический породоразрушающий инструмент | 1973 |

|

SU505801A1 |

| Термомеханический буровой инструмент | 1973 |

|

SU505800A1 |

| Алмазная буровая коронка | 1972 |

|

SU448266A1 |

| SU 1186776 A, 23.10.1985. | |||

Авторы

Даты

2005-02-27—Публикация

2003-03-31—Подача