Предлагаемое изобретение относится к буровой технике, а именно к буровым долотам режущего типа с резцами PDC, и может быть использовано при бурении скважин.

Известны буровые долота с поликристаллическими монолитными алмазными пластинами на резцах PDC (Polycrustalline Diamond Cutter), со стальным корпусом и стальными лопастями, выступающими в сторону забоя скважины. Такие долота приняты в качестве аналога [1]. Рабочие пластины на резцах PDC состоят из множества синтетических алмазов. Процесс изготовления пластин для резцов PDC был предложен в 1976 году американской фирмой «Дженерал Электрик». Он начинается с формирования монолитной пластины из алмазного порошка с зернами микронной величины под действием экстремально высоких температур и давления (до 3000 градусов F и давлении 1 млн. фунтов на квадратный дюйм), когда происходит образование одиночного кристалла в форме круглой алмазной пластины, которая сваривается с цилиндрическим твердосплавным основанием в виде подложки. Готовые резцы PDC закрепляются пайкой в отверстиях на стальных лопастях, наклонно к поверхности забоя таким образом, чтобы кромки алмазных пластин при вращении долота перекрывали ее поверхность и углубляли скважину.

В начале 90-х годов прошлого века фирма Хьюз Кристенсен (США) разработала технологию изготовления резцов PDC с неплоской границей раздела алмазной пластины и твердосплавной подложки, что значительно повысило прочность резцов. Внутри отверстий на лопастях стального корпуса долота резцы закреплены с помощью пайки низкотемпературным припоем. В процессе эксплуатации резцы PDC подвергаются абразивному износу и разрушению. Их прочность зависит от двух факторов - сопротивления ударам и высокотемпературной износостойкости. Способность сопротивляться ударам зависит от состава алмазной пластины, карбидвольфрамовой подложки, фаски на кромке, объема и величины выступания пластины, твердости и абразивности разрушаемой породы, коэффициента трения при ее резании. Под действием осевой нагрузки и вращающего момента от колонны или гидравлического двигателя, часть круглой поверхности пластины резца погружается в забой на глубину единичного среза и срезает породу по всей кольцевой поверхности траектории своего движения.

Для бурения различных по крепости пород может обеспечиваться угол наклона плоской поверхности резцов PDC к поверхности забоя. Он может варьироваться от более агрессивного к менее агрессивному. В отечественной и зарубежной практике для бурения мягких пород угол наклона плоскости резца к плоскости забоя может быть принят более агрессивным, величиной до 15 градусов. В этом случае фактор износостойкости не так важен. Для бурения средних пород угол наклона плоскости резца к плоскости забоя может быть менее агрессивным - до 20 градусов. В случаях, когда важна высокая износостойкость при бурении более твердых пород, или при оснащении периферийных венцов долота, угол наклона плоскости резца к плоскости забоя может увеличиваться до 30 градусов.

Однако, независимо от указанных величин углов наклона плоскости резца к поверхности забоя, положение контактной поверхности максимального диаметрального сечения пластины резца всегда совпадает с плоскостью, проходящей через центр резца на плоскости пластины и центральную ось долота. Другими словами, угол между положением контактной поверхности максимального диаметрального сечения пластины резца и плоскостью, проходящей через центральную ось долота и центр на плоскости пластины равен нулю.

Известны также матричные буровые долота с резцами PDC, принятые в качестве прототипа [2]. В отличие от аналога, эти долота выпускаются с комбинированным корпусом, состоящим из твердосплавной матричной части, обращенной к забою, и стальной части с присоединительной резьбой для присоединения к бурильной колонне. Матричная часть корпуса изготавливается из литого сплава карбида вольфрама, соединенного с никельмедным сплавом - литейным крепителем. Порошковый состав матрицы заливают в графитовую литейную форму с внутренней конфигурацией будущего долота и помещают в печь. Для крепления резцов в матрице предварительно, перед ее заливкой, формируют каркас с гнездами для будущего закрепления резцов PDC.

Затем в гнездах размещают патроны для установки резцов. После отливки, в освобожденные от патронов ориентированные гнезда, устанавливают резцы PDC и закрепляют их серебряным припоем. Положение и ориентация пластин по отношению к поверхности забоя осуществляются по тому же принципу, который представлен в описании аналога.

И, хотя технологии изготовления аналога и прототипа сильно отличаются друг от друга, положение и ориентация резцов PDC по отношению к поверхности забоя обеспечивается аналогично.

Преимуществами и аналога, и прототипа являются установка и закрепление в отверстиях на лопастях корпусов резцов с пластинами PDC, постоянно ориентированными, с нулевым углом между границей поверхности максимального диаметрального сечения пластины резца и линией, проходящей через центральную ось долота и центр на плоскости пластин резцов PDC. Такая ориентация поверхности пластин обеспечивает постоянство направления равнодействующей силы, срезающей породу, направленной перпендикулярно центру плоскости поверхности диаметрального сечения пластин резцов, постоянство их глубины внедрения по всей траектории движения за каждый оборот долота, Это способствует снижению радиального биения долота и управляемости долота во время бурения.

Однако, наряду с указанными преимуществами, такая схема ориентирования пластины не позволяет менять направление упомянутой равнодействующей нагрузки, передаваемой на срезаемую породу, а значит не может целенаправленно регулировать и интенсифицировать внутренние напряжения на разных участках нагружения породы по периметру контакта кромок резцов с забоем.

Техническим результатом настоящего изобретения является исключение этого недостатка аналога и прототипа при использовании их преимуществ. Этот результат достигается тем, что в буровом долоте с резцами PDC, содержащем стальной или матричный корпус с присоединительной резьбой для соединения с бурильной колонной, выступающими над его торцевой поверхностью лопастями, промывочными герметизированными узлами с износостойкими насадками в пространствах между лопастями, радиально-кольцевыми венцами резцов PDC с алмазными породоразрушающими пластинами, режущие плоскости которых расположены по линиям, связывающим центры и диаметры на плоскостях пластин с осью долота, дополнительно по кольцевой траектории на радиально-кольцевом венце за указанным резцом с алмазной породоразрушающей пластиной, режущая плоскость которой расположена по линии, связывающей центр и диаметр на плоскости пластины с осью долота, следует резец с алмазной породоразрушающей пластиной такого же диаметра, плоскость режущей поверхности которой развернута относительно проекции на плоскости забоя линии, проходящей через центр на плоскости пластины и ось долота под острым углом в пределах от 5 до 35°, с чередованием указанного угла наклона по часовой стрелке и против нее на следующем друг за другом соседнем резце с алмазной породоразрушающей пластиной такого же диаметра при установке резцов по кольцевой траектории на радиально-кольцевых венцах.

Это позволяет целенаправленно регулировать и интенсифицировать направление результирующей силы сдвигающей нагрузки на породу относительно боковых стенок кольцевой лунки внедрения по периметру контакта кромок резцов с породой забоя и тем самым повышать механическую скорость бурения.

ПЕРЕЧЕНЬ ЧЕРТЕЖЕЙ

Для понятия существа изобретения необходимы следующие пояснения. В опубликованной литературе имеется много материалов по одноосному нагружению и развитию напряжений в массиве породы при вдавливании инденторов с различной формой породоразрушающей поверхности, но практически нет материалов с более сложными схемами нагружения, подобно осевому нагружению породы при внедрении резцов PDC, с одновременным их срезающем породу вращением вдоль поверхности забоя, под действием момента вращения.

С точки зрения изучения этого процесса, интерес представляют результаты вдавливания в стекло плоскосимметричных инденторов в виде небольших наклонных дисков, близко напоминающих круглую форму пластины резца PDC, полученные Р.М. Эйгелесом [3]. Он наблюдал стабильное возникновение вертикальной трещины в плоскости симметрии, проходящей под круглой контактной площадкой индентора. Такие трещины были как бы продолжением формы кромки закругленного диска, а ширина их ограничивались по бокам индентора величиной, близкой ширине лунки внедрения. Эпюра давления, соответствующая трещинам под дисковым индентором, всегда была максимальной по оси нагружения и уменьшалась по мере удаления от этой оси в сторону концов ширины лунки на поверхности от внедрения диска. Указанная форма трещины хорошо прослеживается и при опытах внедрения в оргстекло клиновидных твердосплавных зубков со скругленной вершиной, имитирующей часть круглой вершины резца PDC.

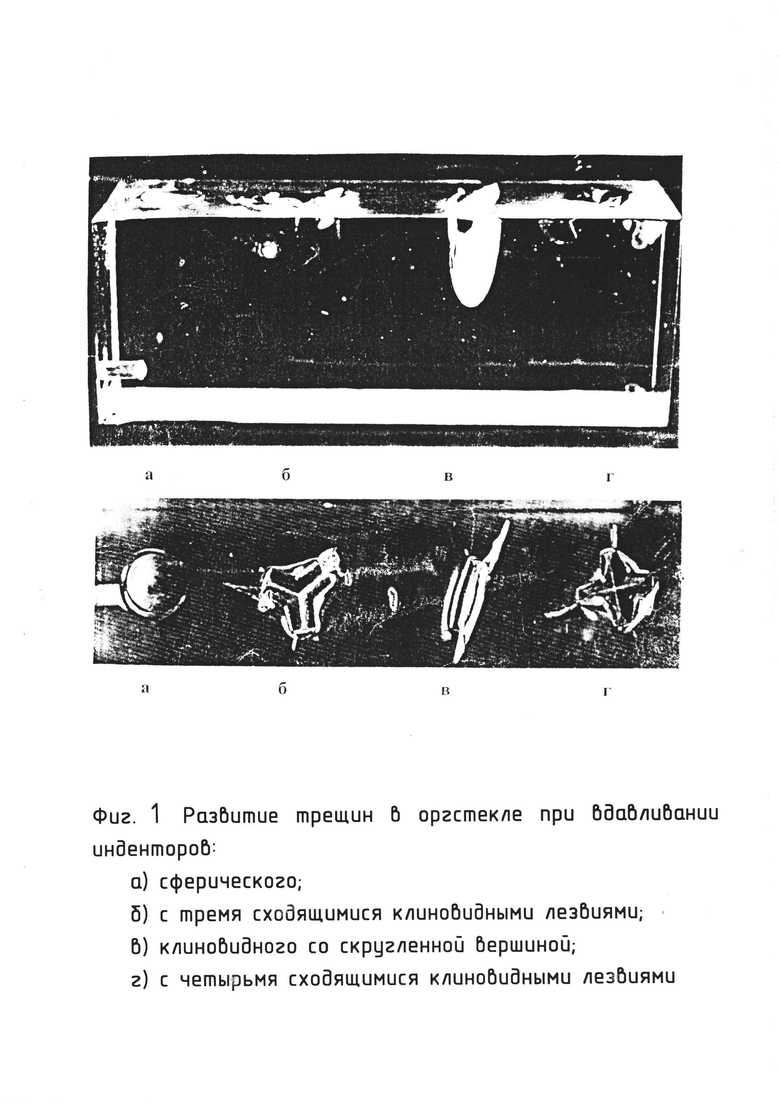

На фиг. 1 показаны результаты внедрения в оргстекло различных по форме поро-доразрушающих инденторов - полусферического (а), с тремя клиновидными скругленными лезвиями (б), клиновидного (в) и с четырьмя сходящимися скругленными клиновидными лезвиями (г).

Если при вдавливании полусферического индентора (а), напряжения в объеме стекла распределяются равномерно по всем направлениям без образования видимых трещин, то под скругленными клиновидными лезвиями (б), (в) и (г) наблюдаются трещины в виде продолжения плоскостей симметрии клиновидных частей. Это особенно показательно наблюдается при внедрении скругленного клиновидного индентора (в), когда образуется вертикальная трещина с максимальной эпюрой в форме овала, проходящей вдоль плоскости нагружения, в виде продолжения направления внедрения индентора, с уменьшением ее величины по краям трещины.

Поскольку круглая пластина резца PDC, внедряемая в породу забоя, аналогична форме испытанного небольшого диска или форме скругленного клиновидного твердосплавного зубка, можно условно, с достаточной долей уверенности, смоделировать схему воздействия внутренних напряжений, вызывающих нагружение и трещины внутри породы забоя при вдавливании и вращении круглых пластин резцов PDC, а так же зону близких боковых пределов напряжений относительно длины хорды на поверхности породы, возникающей при их внедрении.

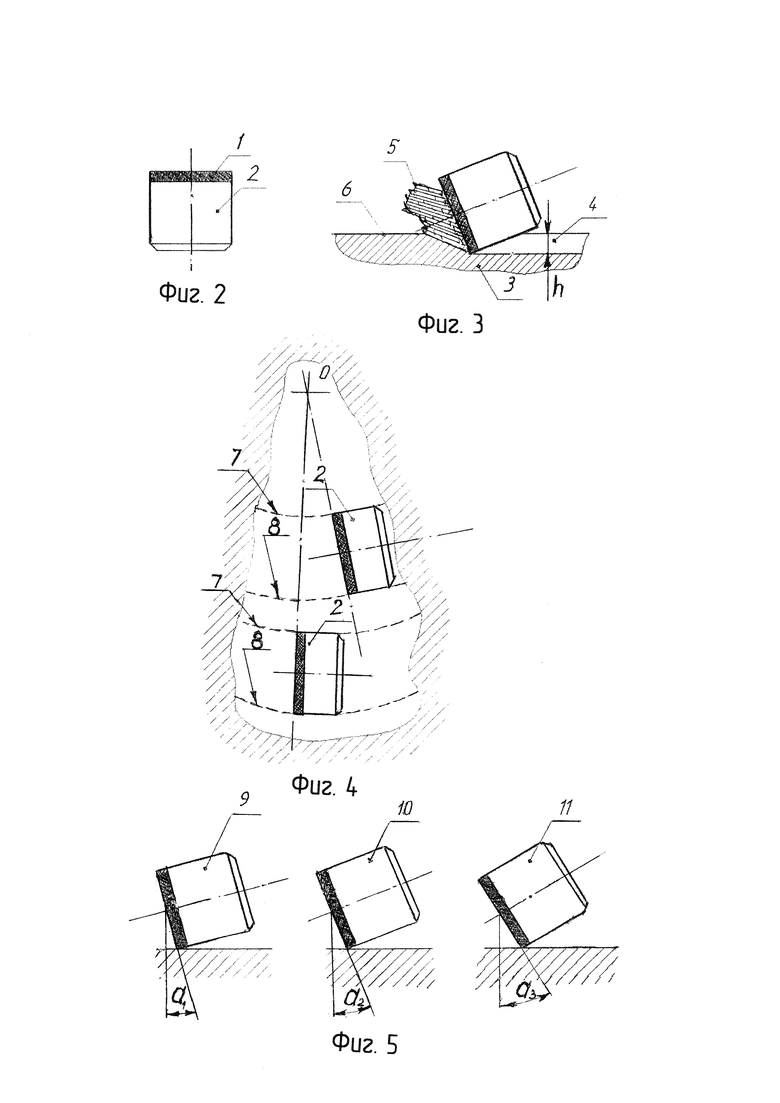

На фиг. 2 представлен резец PDC с монолитной плоской алмазной пластиной и цилиндрической твердосплавной подложкой.

На фиг. 3 представлена схема взаимного положения режущей поверхности резца PDC относительно поверхности забоя.

На фиг. 4 представлена схема установки резцов PDC с положением поверхностей режущих пластин в вертикальных плоскостях, проходящих через центры на их плоскостях и ось долота.

На фиг. 5 представлены варианты наклона режущих плоскостей пластин относительно поверхности забоя, когда центры поверхностей и диаметры пластин расположены на линиях, проходящих через ось долота.

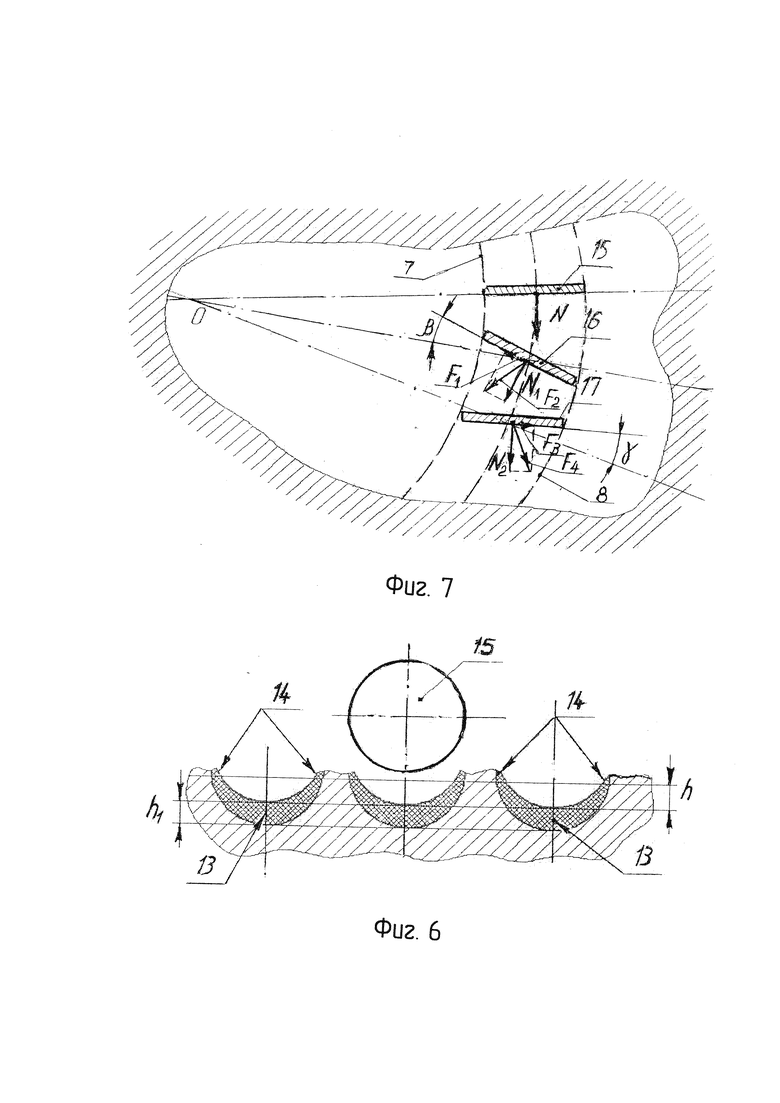

На фиг. 7 представлены варианты расположения без дополнительного разворота и с дополнительными разворотами по часовой или против часовой стрелки плоскостей режущих пластин относительно линии проекции на забой линии, проходящей через центр на диаметре поверхности пластины и ось долота.

На фиг. 6 представлена схема варианта положения поверхности пластины, расположенной в вертикальной плоскости, проходящей через центр и диаметр поверхности пластины и ось долота, форма и глубина следов внедрения пластины в породу на сечении забоя, а также схема условной формы эпюры нагружения породы под режущей кромкой этой пластины, получающиеся в породе, на условных соседних, по радиусу долота кольцевых лунках.

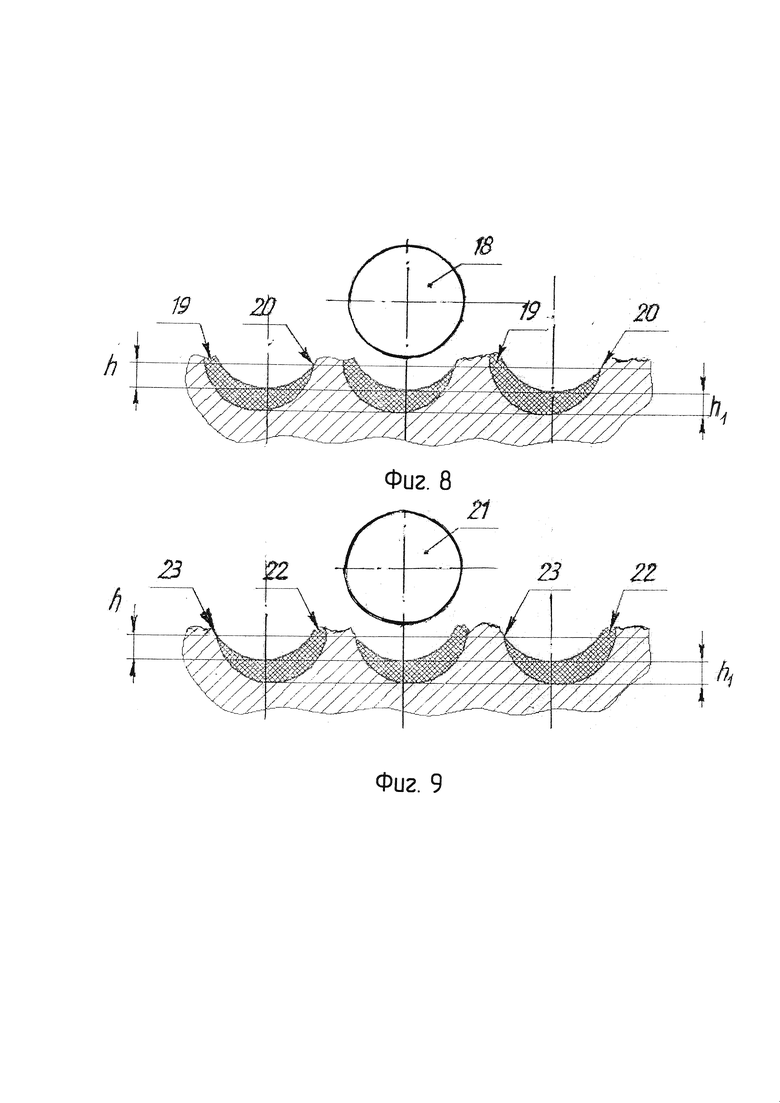

На фиг. 8 представлена схема варианта положения режущей пластины с дополнительным ориентированием относительно проекции на поверхность забоя линии, проходящей через центр на плоскости пластины и ось долота, поворотом ее центрального диаметра под острым углом по часовой стрелке.

На фиг. 9 Представлена схема варианта положения режущей пластины с дополнительным ориентированием относительно проекции на поверхность забоя линии, проходящей через центр на плоскости пластины и ось долота, поворотом ее центрального диаметра под острым углом против часовой стрелки.

На фиг. 2 обозначены: плоская алмазная режущая пластина 1 резца PDC, цилиндрическая твердосплавная подложка резца 2, прикрепленная к пластине. Для повышения стойкости пластины от скалывания края и абразивного износа, на поверхности пластины делают неглубокую фаску, (не показано). В процессе длительной эксплуатации резцы PDC подвергаются разрушению. Их прочность зависит от двух факторов - сопротивления удару и высокотемпературной износостойкости. Способность сопротивляться ударам зависит от состава алмазной пластины, качества твердосплавной подложки, фаски на кромке, объема пластины, твердости и абразивности разрушаемой породы, коэффициента трения при резании породы и др.

Резцы закрепляются в отверстиях, выполненных на поверхностях отдельных лопастей корпуса, обращенных к забою и устанавливаются на их поверхностях таким образом, чтобы обеспечить непрерывный контакт кромок пластин с разрушаемой породой. Под действием осевой нагрузки и вращающего момента от колонны или гидравлического двигателя, часть круглой поверхности пластины резца погружается в забой на глубину единичного среза и срезает породу по всей кольцевой поверхности вращения, углубляясь с каждым новым оборотом, как показано на фиг. 3, где позицией 1 обозначена пластина, позицией 2 обозначена подложка резца, позицией 3 обозначена порода на забое, позицией 4 - получающаяся под резцом стенка среза, позицией 5 - положение срезаемой стружки породы, позицией 6 - начальная поверхность забоя. Буквой h обозначена глубина внедрения резца за один оборот долота.

На фиг. 4 показана схема взаимного расположения кольцевых траекторий двух соседних резцов 2, перекрывающих часть радиуса долота. Позициями 7 условно обозначены внутренние границы лунки внедрения получающихся следов по отношению к центру, а позициями 8 - наружные границы следов, получающихся при работе резцов 2. Буквой О обозначен центр долота. Выше уже отмечалось, что по известным методикам проектирования долот PDC, принятым в нашей стране и за рубежом, торцевые поверхности пластины резцов PDC располагаются на линии, проходящей через центр режущей плоскости пластины и через ось долота, как показано на фиг. 4. При такой ориентации режущей пластины равнодействующая создаваемого нагружения на породу, всегда максимальна в центре площадки пластины и направлена под прямым углом к центру ее плоскости, в сторону вращения долота.

Также упоминалось, что для бурения различных по крепости пород режущая поверхность пластин может поворачиваться вокруг линии, проходящей через центр режущей плоскости пластины и через ось долота, под некоторым углом к поверхности забоя. Этот угол α обеспечивает более или менее «агрессивное» разрушение породы и регулирует интенсивность нагрузки на режущую кромку.

На фиг. 5 представлены возможные варианты таких углов для различных по твердости пород. Позицией 9 обозначен менее агрессивный резец PDC, предназначенный для бурения мягких пород - с углом наклона α1=15° относительно вышеуказанной линии; позицией 10 - с углом наклона α2=20° - для средних пород; и позицией 11 - с углом наклона α2=30° для средне - твердых пород.

В аналоге ориентированное положение алмазных пластин в пространстве и относительно поверхности забоя обеспечивается соответствующим направленным сверлением отверстий на поверхностях лопастей корпуса долота, с последующим закреплением в них резцов PDC методом пайки низкотемпературным припоем. А в прототипе ориентирование режущих поверхностей алмазных пластин в пространстве и относительно забоя обеспечивается установкой перед заливкой порошкового состава в литейную форму специального каркаса, с закрепленными в нем заранее ориентированными гнездами для временных, разрушаемых патронов. После застывания состава и удаления патронов, на их место устанавливают и запаивают низкотемпературным припоем резцы PDC.

И в аналоге, и в прототипе положение резцов PDC в пространстве, и относительно забоя одинаково - торцовые поверхности режущих пластин располагаются на линиях, проходящих через центр их плоскости и через ось долота.

Преимущества этой схемы состоят в постоянстве образующихся кольцевых лунок соседних кольцевых венцов с постоянной глубиной внедрения h пластин и одинаковой глубиной условно обозначенной позицией 13 эпюры нагружения h1, как показано на фиг. 6. характерной для работы резцов 15 при вращении долота, При этом крылья эпюры 14 равномерно уменьшаются по обе стороны от оси нагружения, по аналогии с эпюрой нагружения и трещинами, возникающими при внедрении в оргстекло скругленных клиновидных лезвий, как показано на фиг. 1. Указанные преимущества способствуют уменьшению радиального биения долот при бурении.

Однако, как уже отмечалось выше, наряду с указанными преимуществами такая схема ориентирования режущих пластин в аналоге и прототипе не позволяет изменять и регулировать направление равнодействующей нагрузки N1, передаваемой пластиной на срезаемую ей породу, а значит не может целенаправленно регулировать и интенсифицировать внутренние напряжения в срезаемой породе и изменять направление равнодействующей нагрузки N1.

Решение задачи целенаправленного регулирования напряженного состояния в породе достигается тем, что режущие пластины, дополнительно к вышеуказанной в аналоге и прототипе ориентации, развернуты относительно линий, проходящих через центр и диаметр плоскостей пластин и ось долота, разворотом под острым углом β по часовой стрелке, в пределах от 5° до 35°, как показано в варианте с пластиной 16 на фиг. 7, или разворотом против часовой стрелки под тем же углом у, в тех же пределах - от 5° до 35°, как показано в варианте с пластиной 17 на той же фиг. 7.

При развороте режущей поверхности пластины 16 на фиг. 7 по часовой стрелке под углом β, возникает равнодействующая сила N1 от давления на породу площади пластины. Она меняет свое направление на этот же угол по часовой стрелке. Чем больше величина разворота, тем значительнее увеличивается дополнительно возникающая сила дополнительного скольжения разрушаемой породы F1 по плоскости пластины, в сторону внутренней границы 7 лунки внедрения, показанной на фиг. 4 и фиг. 7, Эта сила F1, совместно с силой N1, образуют паралеллограм сил, новая равнодействующая F2 которого направлена уже не под прямым углом к радиусу забоя, как было в варианте с пластиной 15 на фиг. 7, а под острым углом в целенаправленном направлении к границе следа 7 со стороны центра долота.

При внедрении пластины 16, развернутой под углом β в указанных пределах, равнодействующей сила N1 меняет симметричные зону и эпюру нагружения породы, показанные на фиг. 6, на асимметричные зону и эпюру относительно направления нагружения, как показано на фиг. 8. Величина крыльев эпюры 19, а значит и боковая нагрузка сдвига на стенку лунки породы в зоне границы 7 увеличиваются, а величина крыльев эпюры 20, со стороны границы 8 (фиг. 4), уменьшается.

Известно, что предел прочности на сдвиг у большинства пород составляет от 6 до 10% предела прочности на сжатие. Поэтому увеличение бокового сдвига нагружения породы на стенку лунки внедрения, создаваемое за счет разворота режущей пластины резцов PDC, позволяет значительно увеличить интенсивность разрушения породы а значит и механическую скорость бурения.

На фиг. 7 при извороте пластины 16 величина боковой силы F2 из параллелограмма сил, построенного при развороте равнодействующей нагрузки N1 на угол 5° от линии, проходящей через центр и диаметр плоскости пластины и ось долота, по часовой стрелке составляет F2=N⋅tg 5°=0,08N1 при развороте на 35° - составляет F2=N⋅tg35°=0,7N1. Величины указанного угла изворота рекомендуются как предельные, поскольку ширина следа от внедрения пластин при их развороте до 35°, сокращается из-за наклона при умножении на cos35° - до 0,81 полной величины диаметра пластины, снижая коэффициент перекрытия забоя.

При развороте режущей поверхности пластины под углом у (пластина 17 на фиг. 7 и пластина 21 на фиг. 9), при одинаковых режимах бурения, равнодействующая сила меняет свое направление против часовой стрелки на угол в тех же пределах, образуя аналогично асимметричную зону и эпюру нагружения с показателями глубины внедрения h и эпюры нагружения под пластиной 21, как показано на фиг. 9,. В этом случае увеличивается, как было разъяснено выше, величина крыльев эпюры 23, а значит и боковая нагрузка сдвига на стенку лунки породы, но уже в зоне границы 8. При этом повышается интенсивность разрушения породы с этой стороны лунки.

Чтобы компенсировать некоторое возможное снижение нагружения на поверхность одного из боковых кольцевых буртов, возникающее при предлагаемом выше дополнительном развороте режущих поверхностей пластин резцов PDC, можно ввести чередование изменения углов наклона по и против часовой стрелки, на следующих друг за другом соседних резцах при установке их на венцах лопастей долота.

Внедрение предлагаемого изобретения технологически не сложно и должно обеспечить дальнейшее повышение показателей долот PDC в бурении, с получением большого экономического эффекта.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. НТЖ « Вестник Ассоциации буровых подрядчиков РФ». М. №2, 2011. Стр. 10.

2. Каталог продукции для нефтегазовой промышленности ОАО«Волгабурмаш» - ОАО «Уралбурмаш», Самара. 2015. Стр. 57.

3. Эйгелес Р. М. К вопросу о напряжении в забое от действия зубьев долота. Труды ВНИИ БТ, вып.ХШ. 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровое долото PDC с демпферами для вращающихся резцов | 2021 |

|

RU2768306C1 |

| Буровое долото PDC с вращающимися резцами | 2021 |

|

RU2766858C1 |

| Буровое долото PDC со стопорным цанговым устройством | 2021 |

|

RU2766075C1 |

| БУРОВОЕ ДОЛОТО PDC С РАЗЖИМНЫМ ПРУЖИННЫМ СТОПОРОМ ДЛЯ ВРАЩАЮЩИХСЯ РЕЗЦОВ | 2022 |

|

RU2785702C1 |

| Долото для бурения | 2021 |

|

RU2764761C1 |

| АЛМАЗНОЕ ДОЛОТО С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РЕЗЦОВ | 2013 |

|

RU2536901C2 |

| Буровое долото PDC с демпфером и разжимным пружинным стопором для вращающихся резцов | 2022 |

|

RU2787667C1 |

| ДОЛОТО PDC ДЛЯ БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2012 |

|

RU2520317C2 |

| ДОЛОТО БУРОВОЕ ЛОПАСТНОЕ | 2024 |

|

RU2822227C1 |

| Буровое долото | 2021 |

|

RU2769009C1 |

Изобретение относится к буровой технике, а именно к буровым долотам режущего типа с резцами PDC, и может быть использовано при бурении скважин. Технический результат заключается в повышении механической скорости бурения. Буровое долото с резцами PDC содержит стальной или матричный корпус с присоединительной резьбой для соединения с бурильной колонной, выступающими над его торцевой поверхностью лопастями, промывочными герметизированными узлами с износостойкими насадками в пространствах между лопастями, радиально-кольцевыми венцами резцов PDC с алмазными породоразрушающими пластинами, режущие плоскости которых расположены по линиям, связывающим центры и диаметры на плоскостях пластин с осью долота. Дополнительно по кольцевой траектории на радиально-кольцевом венце за указанным резцом с алмазной породоразрушающей пластиной, режущая плоскость которой расположена по линии, связывающей центр и диаметр на плоскости пластины с осью долота, следует резец с алмазной породоразрушающей пластиной такого же диаметра, плоскость режущей поверхности которой развернута относительно проекции на плоскости забоя линии, проходящей через центр на плоскости пластины и ось долота под острым углом в пределах от 5 до 35°, с чередованием указанного угла наклона по часовой стрелке и против нее на следующем друг за другом соседнем резце с алмазной породоразрушающей пластиной такого же диаметра при установке резцов по кольцевой траектории на радиально-кольцевых венцах. 9 ил.

Буровое долото с резцами PDC, содержащее стальной или матричный корпус с присоединительной резьбой для соединения с бурильной колонной, выступающими над его торцевой поверхностью лопастями, промывочными герметизированными узлами с износостойкими насадками в пространствах между лопастями, радиально-кольцевыми венцами резцов PDC с алмазными породоразрушающими пластинами, режущие плоскости которых расположены по линиям, связывающим центры и диаметры на плоскостях пластин с осью долота, отличающееся тем, что дополнительно по кольцевой траектории на радиально-кольцевом венце за указанным резцом с алмазной породоразрушающей пластиной, режущая плоскость которой расположена по линии, связывающей центр и диаметр на плоскости пластины с осью долота, следует резец с алмазной породоразрушающей пластиной такого же диаметра, плоскость режущей поверхности которой развернута относительно проекции на плоскости забоя линии, проходящей через центр на плоскости пластины и ось долота под острым углом в пределах от 5 до 35°, с чередованием указанного угла наклона по часовой стрелке и против нее на следующем друг за другом соседнем резце с алмазной породоразрушающей пластиной такого же диаметра при установке резцов по кольцевой траектории на радиально-кольцевых венцах.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| РЕЖУЩИЕ СТРУКТУРЫ ДЛЯ БУРОВОГО ДОЛОТА С ЗАКРЕПЛЕННЫМИ РЕЖУЩИМИ ИНСТРУМЕНТАМИ | 2014 |

|

RU2628359C2 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Способ получения циклододеканоноксима | 1960 |

|

SU139317A1 |

Авторы

Даты

2020-10-30—Публикация

2019-07-19—Подача