Изобретение относится к устройствам индукционного нагрева и может быть использовано в промышленности при термической обработке металлических изделий, заготовок, деталей машин и механизмов и при испытаниях на прочность и долговечность.

Известен способ управления поверхностным нагревом заготовок (I), преимущественно индукционным, при котором нагрев ведут периодически повторяющимися стадиями в два этапа, на первом из которых проводят нагрев заготовок, подключая источник питания, а на втором выравнивают температуру по сечению заготовки отключением источника питания, на обоих этапах контролируют температуру поверхности и центра заготовки и при равенстве этих температур и достижении ими нижнего допустимого предела конечной температуры выгружают заготовку из печи, определяют значение средней температуры всех заготовок в начале этапа нагрева последней стадии и отключают источник питания по достижении средней температурой конечного значения.

Недостатками данного способа является ограниченная производительность нагрева и неучет допустимых перепадов температур по сечению заготовок.

Наиболее близким к предлагаемому по технической сущности является способ индукционного нагрева плоских металлических изделий [2] до заданной температуры, при котором два плоских индуктора, встроенные в технологическую линию, между которыми расположено нагреваемое изделие, подключают на полное напряжение питания централизованного источника на заданное время, а основным подвижным индуктором регулируют зазор между ним и изделием при cos Φ индукторов, близким к единице, нагрев производят в три этапа, на первом из которых устанавливают минимально возможный зазор и поддерживают мощность в контуре основного индуктора на уровне половины максимальной мощности Pmax, на втором этапе зазор увеличивают по экспоненциальному закону до достижения величины минимальной мощности Pmin в контуре, на третьем этапе мощность поддерживают на уровне Pmin, при этом мощность в контуре дополнительного стационарного индуктора на всех этапах нагрева поддерживают на уровне Pmax/2. а Pmin выбирают из соотношения Pmin<1/3Pmax.

Существенными недостатками способа являются нагрев изделия без учета допустимых перепадов температуры по его сечению, ограниченные возможности регулирования мощности в контурах индукторов. Кроме того, в начале процесса нагрева на поверхности изделия со стороны дополнительного индуктора могут возникнуть растягивающие напряжения, которые дополнительно способствуют появлению дефектов в изделии.

Известно устройство для индукционного нагрева, представленное в [2], содержащее основной индуктор, дополнительный индуктор, нагреваемое изделие, систему перемещения основного индуктора, содержащую электродвигатель, редуктор, рольганг, задатчик мощности, регулятор мощности, регулятор скорости, регулятор тока, управляемый тиристорный преобразователь, датчики тока, скорости и мощности [2].

Устройство [2] обладает следующими недостатками. В указанном устройстве отсутствуют блок допустимых перепадов температур и схема регулирования мощности в дополнительном индукторе. Кроме того, оно имеет сложную систему перемещения основного индуктора и низкую точность регулирования температуры.

Наиболее близким к предлагаемому по технической сущности является устройство для индукционного нагрева [3], содержащее последовательно соединенные источник напряжения, высокочастотный инвертор, основной и дополнительный индукторы, соединенные последовательно, два конденсатора, подсоединенные параллельно индукторам, систему управления инвертором, содержащую блок управления, два задающих генератора, устройство ввода ннформации, два датчика температуры, к первому входу блока управления подключен выход первого задающего генератора, ко второму входу - выход второго задающего генератора, к третьему входу - выход устройства ввода информации, у которого два входа соединены с выходами соответственно первого и второго датчиков температуры.

Недостатком устройства [3] является то, что в нем отсутствует возможность нагрева изделия с учетом допустимых перепадов температуры.

Техническая задача, решаемая предлагаемым устройством, по предлагаемому способу состоит в скоростном индукционном нагреве металлических изделий до заданной температуры с учетом допустимых перепадов температуры (ограничений на термонапряжения) по сечению изделия.

Указанная техническая задача решается тем, что в известном способе индукционного нагрева металлических изделий до заданной температуры, при котором два индуктора, встроенные в технологическую линию, между которыми расположено нагреваемое изделие, подключают к источнику напряжения на заданное время и нагрев производят в три этапа, согласно изобретению в индукторах устанавливают минимальные фиксированные зазоры, на первом этапе устанавливают максимальные мощности Pmax в контурах индукторов до момента достижения допустимого перепада температур по сечению изделия, на втором этапе снижают мощности в индукторах до 0,8 Pmax до момента достижения заданной температуры, на третьем этапе мощности в индукторах снижают до P < 0,4 Pmax.

Указанная техническая задача решается также тем, что известное устройство для реализации указанного способа индукционного нагрева, содержащее последовательно соединенные источник напряжения, высокочастотный инвертор, основной индуктор, дополнительный индуктор, подключенный последовательно с основным индуктором, два конденсатора, подсоединенные параллельно индукторам, систему управления инвертором, которая содержит блок управления, два задающих генератора, устройство ввода информации, два датчика температуры, к первому входу блока управления подключен выход первого задающего генератора, ко второму входу - выход второго задающего генератора, к третьему входу - первый выход устройства ввода информации, у которого два входа соединены с выходами соответственно первого и второго датчиков температуры, согласно изобретению дополнительно снабжено блоком задания допустимых перепадов температур и дополнительным датчиком температуры, расположенным в средней части сечения изделия, причем первый выход блока задания допустимых перепадов температур подключен к первому входу первого задающего генератора, второй выход блока задания допустимых перепадов температур - к первому входу второго задающего генератора, второй выход устройства ввода информации - ко второму входу первого задающего генератора, третий выход устройства ввода информации - ко второму входу второго задающего генератора, четвертый, пятый и шестой выходы устройства ввода информации подключены соответственно к первому, второму и третьему входам блока задания допустимых перепадов температур, а выход дополнительного датчика температуры соединен с третьим входом устройства ввода информации. Кроме того, датчики температуры выполнены с возможностью перемещения по поверхности изделия.

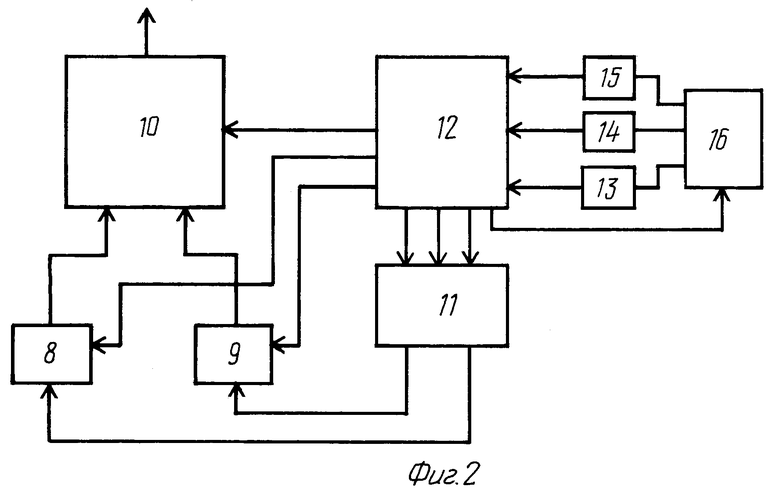

На фиг. 1 показано устройство для индукционного нагрева. На фиг. 2 приведена система управления, входящая в состав указанного устройства. На фиг. 3 представлен режим нагрева изделия.

Устройство (фиг. 1) содержит источник напряжения 1, соединенный с инвертором 2 к которому подключены система управления 3 и последовательно соединенные индукторы 4,5, к которым подключены конденсаторы 6, 7.

Индукторы и конденсаторы образуют два колебательных контура.

Система управления (фиг. 2) состоит из блока управления 10, к которому подсоединены задающие генераторы 8 и 9, блока задания допустимых перепадов температур 11, устройства ввода информации 12, к которому подключены три датчика температуры 13, 14, 15, устройства перемещения 16 указанных датчиков температуры по поверхности изделия. Первый и второй выходы блока задания допустимых перепадов температур 11 подключены соответственно к первому входу первого задающего генератора 8 и к первому входу второго задающего генератора 9. Первый выход устройства ввода информации 12 соединен с входом блока управления 10. Второй и третий выходы устройства ввода информации 12 подсоединены соответственно к второму входу первого задающего генератора 8 и к второму входу второго задающего генератора 9. Четвертый, пятый и шестой выходы устройства ввода информации 12 подключены соответственно к первому, второму и третьему входам блока задания допустимых перепадов температур 11. Первый, второй и третий выходы устройства перемещения 16 подсоединены соответственно к датчикам температуры 13, 14, 15. Седьмой выход устройства ввода информации 12 подключен к входу устройства перемещения 16 датчиков температуры.

Устройство работает следующим образом.

В блок 12 вводят значение заданной температуры изделия и время нагрева, а в блок 11 - значение допустимого перепада температур для материала изделия.

Основной индуктор 4 устанавливают со стороны верхней части плоского изделия, дополнительный индуктор 5 - со стороны нижней части изделия. Между индукторами 4 и 5 и поверхностями изделия обеспечивают минимальные зазоры. Устройство перемещения с датчиками температуры 13, 14, 15 устанавливают по сечению изделия таким образом, чтобы датчик 13 находился в верхней части плоского изделия, датчик 15 - в нижней части изделия, а датчик 14 - в средней части сечения изделия. Колебательные контуры и задающие генераторы настраивают на первую и вторую частоты.

Включают источник напряжения. Из устройства ввода информации 12 в устройство перемещения 16 передается сигнал. Устройство 16 перемещает датчики температуры 13, 14, 15 в соответствующих зонах сечения изделия до обеспечения надежного контакта с изделием.

Задающие генераторы 8 и 9 вырабатывают соответственно анналы с первой и второй частотой. В блок управления 10 (фиг. 2) подаются эти сигналы. В блоке управления происходит переключение указанных сигналов и на его выходе формируется сигнал переменной частоты с периодом, который состоит из первого интервала времени (с первой частотой) и второго интервала времени (со второй частотой). При необходимости между ними может быть включена пауза. Далее указанный сигнал управления подается на вход инвертора 2, который питается от источника напряжения 1. По цепи, состоящей из последовательно соединенных двух колебательных контуров, начинает протекать выходной ток переменной частоты от инвертора с максимальной мощностью Pmax (мощности в индукторах могут отличаться). По индуктору 4 протекает ток с первой частотой и по индуктору 5 - ток со второй частотой. Изделие начинает нагреваться. Измеренные значения температур передаются от датчиков температуры 13, 14, 15 в устройство ввода информации 12 и далее в блок задания допустимых перепадов температур 11. В блоке 12 они сравниваются с заданным значением температуры в текущий момент времени, а в блоке 11 вычисляются первая разность температуры (показания от датчиков 13 и 14) и вторая разность температуры (показания от датчиков 15 и 14), которые затем сравниваются с допустимым перепадом температур. Если температуры от датчиков 13 и 15 не превысили заданную температуру и разности температур допустимого перепада температур, то из блока 11 и 12 подаются соответствующие сигналы в задающие генераторы 8 и 9 и вырабатываемые ими частоты тока не меняются. Индукционный нагрев изделия продолжается с максимальной мощностью. Если, например, первая разность температуры достигла допустимого перепада температуры, а температуры от датчиков 13, 15 не превысили заданную, то из блока 11 в задающий генератор 8 подается управляющий сигнал. Частота тока генератора 8 изменится и, следовательно, частота тока в индукторе 4 также изменится таким образом, чтобы мощность в индукторе 4 снизилась до 0.8 Pmax для обеспечения перепада температуры (первой разности температуры) Δt1= Δtдоп При достижении второй разности температур допустимого перепада аналогично устанавливается мощность 0,8 Pmax в индукторе 5 и режим нагрева Δt2= Δtдоп Указанные режимы нагрева верхней и нижней поверхности изделия поддерживаются до момента достижения заданной температуры. Далее мощности в индукторах 4 и 5 устанавливаются на уровне Pmin < 0,4 Pmax для поддержания заданной температуры. В конце нагрева изделия из устройства ввода информации 12 передается сигнал в устройство перемещения 16. Устройство 16 перемещает датчики температур и их контакт с изделием нарушается.

Решение технической задачи осуществляют с помощью предлагаемого устройства в лабораторных условиях по предлагаемому способу. Режим нагрева плоского изделия из стали Х18Н10Т толщиной 40 мм показан на фиг. 3, на котором для упрощения приведены средняя кривая нагрева по поверхности изделия (1) и кривая нагрева средней части изделия (2). На первом этапе (от 0 до τ1) осуществляется нагрев с максимальной мощностью 95 кВт до достижения допустимого перепада температуры Δ tдоп=250oC по поперечному сечению изделия в момент времени τ1= 17c. На втором этапе (от τ1 до τ2) устанавливается мощность 75 кВт для обеспечения перепада температуры Δt = Δtдоп до достижения заданной температуры t=tзад на поверхности изделия в момент времени τ2= 90c. На третьем этапе (от τ2 до τ3= 110c с минимальной мощностью 30 кВт тепловое состояние поддерживается с заданной точностью (Δ tзад =40oC), т.е. t=tзад± Δ tзад. При указанном процессе достигается максимальное быстродействие нагрева изделия с учетом ограничений на термические напряжения. Работоспособность устройства по указанному способу была подтверждена.

Инвертор выполнен по схеме тиристорного моста рассчитанным на мощность 100 кВт с выходной частотой тока до 15000 Гц. В данном устройстве использовались первая и вторая частоты тока, равные 2400 Гц. Задающие генераторы выполнены на биполярных транзисторах. В блоке управления, блоке допустимых перепадов температур и устройстве ввода информации применены микросхемы, реализующие функции таймеров, электронных ключей, компараторов. АЦП и др. Для измерения температур использованы хромель-алюмелевые термопары. Индукторы выполнены в виде плоских спиралей. В устройстве перемещения использован приводной электродвигатель мощностью 1 кВт.

Устройство может применяться на предприятиях машиностроительной промышленности при термической обработке и прочностных испытаниях металлических изделий, заготовок, деталей машин и механизмов.

Источники информации

1. Авторское свидетельство SU N 1173563, опубликовано 15.08.85. Бюл. N 30.

2. Патент RU N 2039420, опубликован 09.07.95. Бюл. N 19.

3. Свидетельство на полезную модель N 12315, опубликовано 16.12.99. Бюл. N 12.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ В НЕСАМОСТОЯТЕЛЬНОМ РАЗРЯДЕ | 2000 |

|

RU2175817C1 |

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ В НЕСАМОСТОЯТЕЛЬНОМ РАЗРЯДЕ | 2003 |

|

RU2232207C1 |

| ИНДУКТОР ДЛЯ НАГРЕВА ВРАЩАЮЩИХСЯ ДЕТАЛЕЙ | 1996 |

|

RU2101883C1 |

| СПОСОБ ИНДУКЦИОННОГО НАГРЕВА ПЛОСКИХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2039420C1 |

| УСТРОЙСТВО ИНДУКЦИОННОГО НАГРЕВА ПЛОСКИХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2076466C1 |

| Индукционная нагревательная установка | 1982 |

|

SU1031006A1 |

| Устройство для регулирования температуры | 1981 |

|

SU980076A1 |

| ИНДУКТОР ДЛЯ МЕТОДИЧЕСКОГО НАГРЕВА ЗАГОТОВОК В ФОРМЕ ТЕЛА ВРАЩЕНИЯ | 1995 |

|

RU2080745C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2416869C1 |

| СПОСОБ УПРАВЛЕНИЯ ВЕНТИЛЬНО-ИНДУКТОРНЫМ ЭЛЕКТРОПРИВОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2182743C1 |

Изобретение относится к устройствам индукционного нагрева и может быть использовано в промышленности при термической обработке металлических изделий, заготовок, деталей машин и механизмов и при испытаниях на прочность и долговечность. В предлагаемом способе индукционного нагрева металлических изделий, при котором два индуктора, встроенные в технологическую линию, между которыми расположено нагреваемое изделие, подключают к источнику напряжения на заданное время и нагрев производят в три этапа: на первом этапе устанавливают максимальные мощности Рmax в контурах индукторов до момента достижения допустимого перепада температур по сечению изделия, на втором этапе снижают мощности в индукторах до 0,8Рmax до момента достижения заданной температуры, на третьем этапе мощности в индукторах снижают до Р < 0,4Рmax. Предлагаемое устройство для реализации указанного способа индукционного нагрева содержит последовательно соединенные источник напряжения, высокочастотный инвертор, основной индуктор, дополнительный индуктор, подключенный последовательно с основным индуктором, два конденсатора, подсоединенные параллельно индукторам, систему управления инвертором, которая содержит блок управления, два задающих генератора, устройство ввода информации, два датчика температуры, блок задания допустимых перепадов температур и дополнительный датчик температуры, расположенный в средней части сечения изделия. Техническим результатом является скоростной индукционный нагрев металлических изделий до заданной температуры. 2 с. и 1 з.п. ф-лы, 3 ил.

| ИНЖЕКТОР | 1928 |

|

SU12315A1 |

| СПОСОБ ИНДУКЦИОННОГО НАГРЕВА ПЛОСКИХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2039420C1 |

| Способ управления поверхностным нагревом заготовок | 1984 |

|

SU1173563A1 |

| US 4433226 A, 21.02.1984 | |||

| US 4755684 A, 05.07.1988. | |||

Авторы

Даты

2001-05-20—Публикация

2000-05-22—Подача