Изобретение относится к электротермии и может быть использовано в высокопроизводительных процессах индукционного нагрева перед обработкой металла давлением.

Известен способ управления поверхностным нагревом заготовок [1] Нагрев ведут периодически повторяющимися стадиями в два этапа, на первом из которых проводят нагрев заготовок, подключая источник питания, а на втором выравнивают температуру по сечению заготовки отключением источника питания, на обоих этапах контролируют температуру поверхности и центра заготовки и при равенстве этих температур и достижении ими нижнего допустимого предела конечной температуры выгружают заготовку из печи. С целью снижения брака по неравномерности нагрева в переходных режимах при нагреве в методических печах определяют значение средней температуры всех заготовок в начале этапа нагрева последней стадии и отключают источник питания по достижении средней температурой конечного значения.

Недостатком данного способа является ограниченная производительность нагрева.

Известен способ термообработки металлических изделий в индукторе [2] Производят нагрев изделий подключением индуктора на полное напряжение питания на заданное время, затем отключают индуктор и выдерживают изделие в течение времени, необходимого для выравнивания температуры по сечению, причем нагрев ведут с изменением частоты питания и поддерживают при этом cosϕ близким к единице. С целью увеличения производительности процесса нагрев проводят в три этапа, на первом из которых частоту питания поддерживают на уровне fmax, на втором этапе плавно снижают частоту до величины fmin, на третьем частоту поддерживают на уровне fmin.

Существенным недостатком способа термообработки являются ограниченные производительность и равномерность нагрева изделий. Другим недостатком является сложность реализации частотного регулирования, вызванного электромеханическими или вентильными преобразователями, а также изменением термофизических свойств нагреваемых изделий.

Сущность способа нагрева заключается в том, что при нагреве плоских металлических изделий до заданной температуры Тзад, при котором два плоских индуктора, встроенные в технологическую линию, между которыми расположено нагреваемое изделие, подключают на полное напряжение питания централизованного источника на заданное время tн, а верхним подвижным индуктором регулируют зазор между ним и изделием при cosϕ индукторов, близким к единице, нагрев производят в три этапа, на первом из которых устанавливают минимально возможный зазор и поддерживают мощность в контуре верхнего индуктора на уровне половины максимальной Рmax, на втором этапе зазор увеличивают по экспоненциальному закону до достижения величины минимальной мощности Pmin в контуре, на третьем этапе мощность поддерживают на уровне Рmin, при этом мощность в контуре нижнего стационарного индуктора на всех этапах нагрева поддерживают на уровне  а Pmin выбирают из соотношения Pmin<

а Pmin выбирают из соотношения Pmin<  Pmaxпричем Рmax определяется по соотношению

Pmaxпричем Рmax определяется по соотношению

Pmax=  где C удельная теплоемкость изделия;

где C удельная теплоемкость изделия;

m масса изделия.

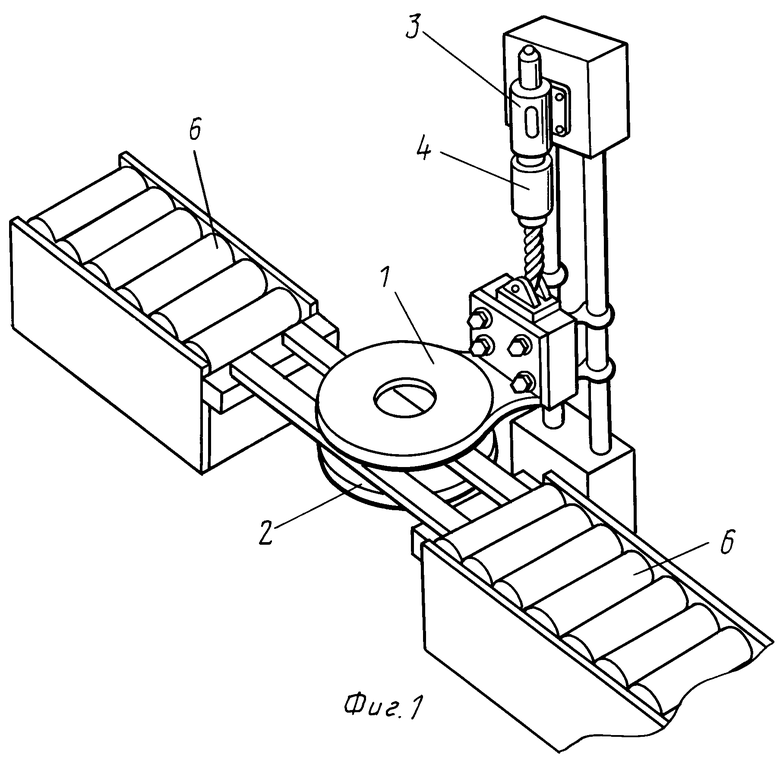

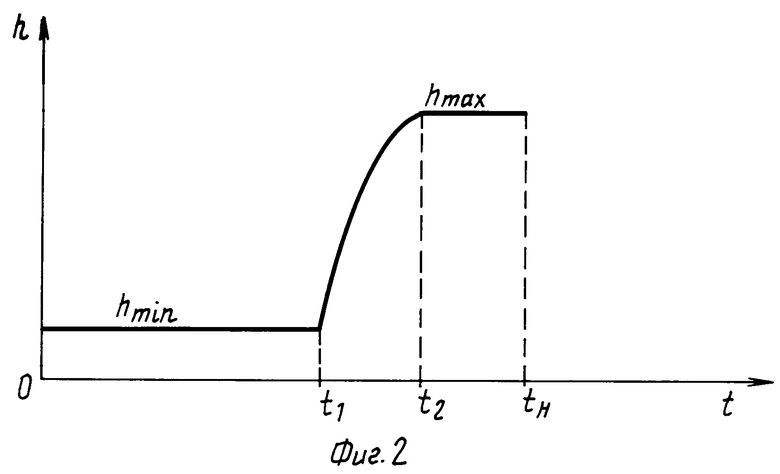

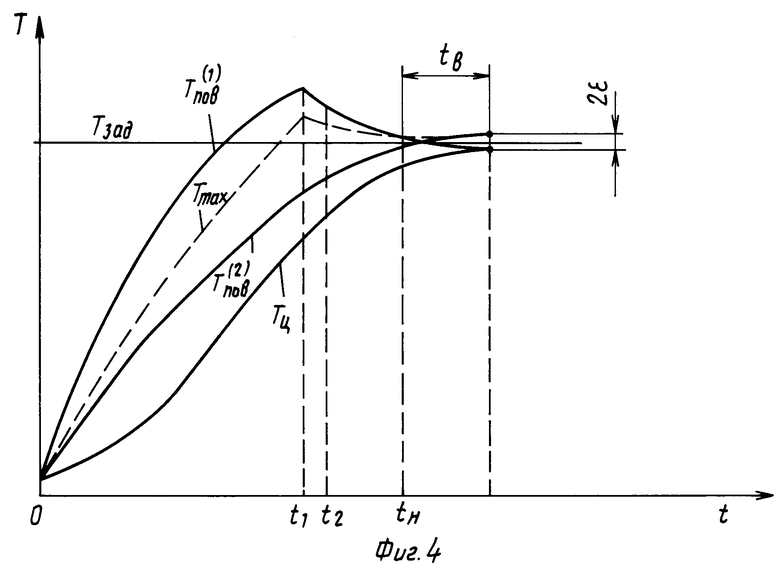

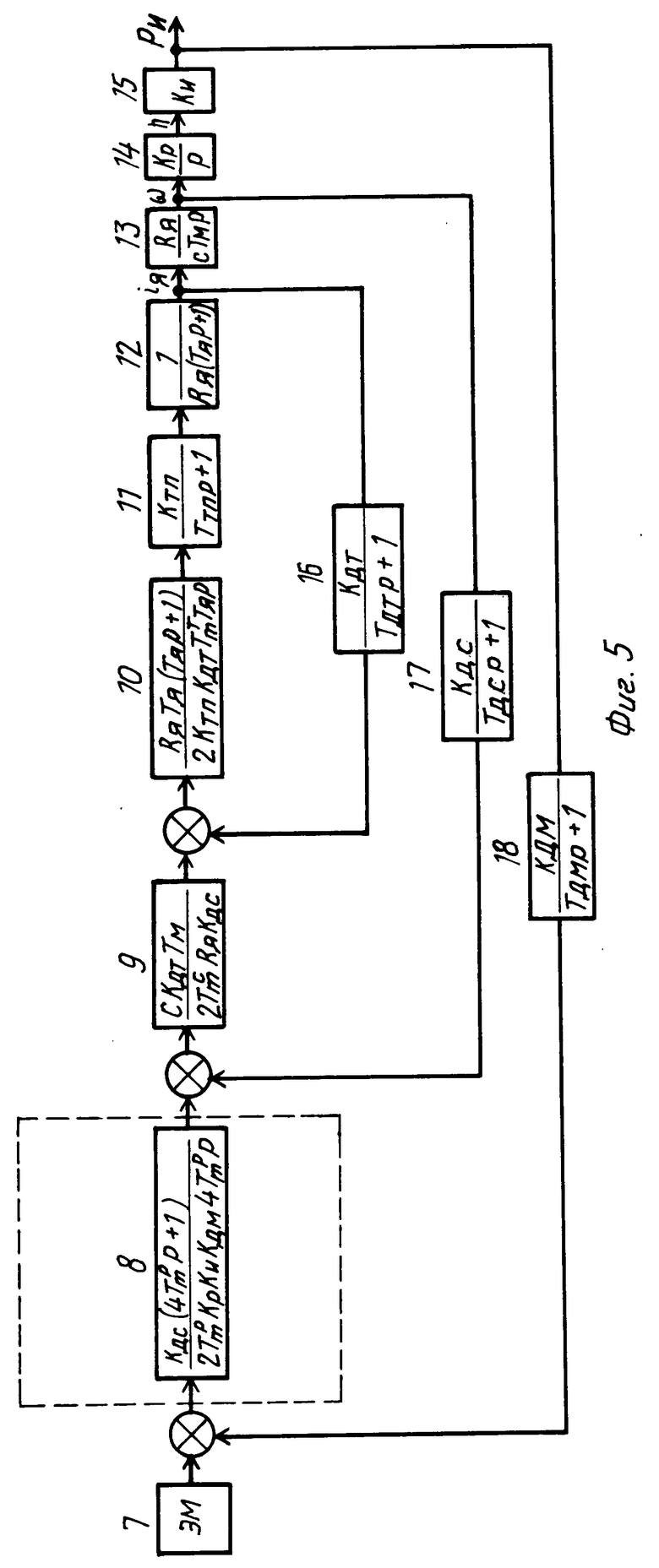

На фиг. 1 представлена иллюстрация, поясняющая способ индукционного нагрева плоских металлических изделий; на фиг. 2 закон изменения зазора между верхним индуктором и нагреваемым изделием; на фиг. 3 программа изменения мощности в контуре верхнего индуктора; на фиг. 4 диаграмма распределения температурных полей по толщине заготовки; на фиг. 5 устройство для осуществления предлагаемого способа; на фиг. 6 конструкция индукторов для осуществления предлагаемого способа.

Устройство, реализующее предлагаемый способ, содержит верхний индуктор 1, нижний индуктор 2, электродвигатель 3, редуктор 4, нагреваемое изделие 5, рольганг 6, задатчик 7 мощности, регулятор 8 мощности, регулятор 9 скорости, регулятор 10 тока, управляемый тиристорный преобразователь 11, якорную цепь 12 и механическую инерционную часть 13 электродвигателя 3, интегрирующее звено редуктора 14, коэффициент 15 передачи индуктора, датчик 16 тока; датчик 17 скорости; датчик 18 мощности.

Индукторы содержат первый 19 и второй 20 многопозиционные переключатели. Верхний индуктор 1 выполнен подвижным, а нижний индуктор 2 неподвижным. Между индукторами 1 и 2 находится нагреваемое плоское металлическое изделие 5. Для перемещения верхнего индуктора относительно изделия служит электродвигатель 3, на одном валу с которым находится датчик 17 скорости. Электродвигатель 3 посредством редуктора 4 с шарико-винтовой парой перемещает индуктор 1. Нагреваемое изделие 5 поступает в зону нагрева по рольгангу 6. Датчик 18 мощности измеряет мощность в контуре верхнего индуктора 1.

Для оптимального нагрева изделия до Тзад интервал нагрева проводят в три этапа (фиг.2), регулируя мощность Р (фиг.3) в контуре индуктора 1 зазором h между ним и нагреваемым изделием. На первом этапе интервала нагрева (t1) зазор минимальный hmin, а мощность в контуре индуктора 1 имеет максимальное  значение. Первый этап интервала нагрева заканчивается при достижении температурой верхней поверхности изделия Тпов(1) ≥ 1,1 Тзад (фиг. 4). На втором этапе (фиг. 2) интервала нагрева (t2-t1) зазор увеличивают до минимального значения Рmin мощности в контуре индуктора 1. На третьем этапе интервала нагрева (tн-t2) мощность в контуре индуктора 1 поддерживают минимальной на уровне Pmin. Мощность в контуре индуктора 2 на трех этапах интервала нагрева поддерживают постоянной на максимальном значении

значение. Первый этап интервала нагрева заканчивается при достижении температурой верхней поверхности изделия Тпов(1) ≥ 1,1 Тзад (фиг. 4). На втором этапе (фиг. 2) интервала нагрева (t2-t1) зазор увеличивают до минимального значения Рmin мощности в контуре индуктора 1. На третьем этапе интервала нагрева (tн-t2) мощность в контуре индуктора 1 поддерживают минимальной на уровне Pmin. Мощность в контуре индуктора 2 на трех этапах интервала нагрева поддерживают постоянной на максимальном значении  .Интервал нагрева заканчивается (фиг.4) по достижении температурой нижней поверхности изделия Тпов(2) 0,9 Тзад и наступает интервал выдержви (tв), необходимый для выравнивания температуры центра Тц с температурами Тпов(1), Тпов(2)и температурой слоя, прогретого выше Тзад изделия, при котором централизованный источник питания полностью отключен. Интервал выдержки заканчивается по достижении температурами Тц, Тпов(1), Тпов(2) равенства на уровне Тзад ±ε

.Интервал нагрева заканчивается (фиг.4) по достижении температурой нижней поверхности изделия Тпов(2) 0,9 Тзад и наступает интервал выдержви (tв), необходимый для выравнивания температуры центра Тц с температурами Тпов(1), Тпов(2)и температурой слоя, прогретого выше Тзад изделия, при котором централизованный источник питания полностью отключен. Интервал выдержки заканчивается по достижении температурами Тц, Тпов(1), Тпов(2) равенства на уровне Тзад ±ε

Устройство, реализующее предлагаемый способ, работает следующим образом. Токовый контур (фиг. 5), в составе 10-12,16, настроен на технический оптиум и компенсирует электромагнитную постоянную времени якорной цепи Тя. Переходный процесс в контуре определяется малой постоянной времени токового контура Тmт. Регулятор 10 тока имеет пропорционально-интегральную зависимость выходного напряжения от входного. Скоростной контур в составе 9, 13,17, настраивается на технический оптиум и компенсирует электромеханическую постоянную времени Тм механической инерционной части 13 электродвигателя 3. Переходный процесс в контуре определяется удвоенной малой постоянной времени скоростного контура Тmc. Регулятор 9 скорости пропорционального типа стабилизирует скорость электродвигателя 3 на заданном уровне и задает уровень напряжения входного сигнала регулятору 10 тока. Контур мощности, в составе 8, 14, 15, 18, настраивается на симметричный оптиум и компенсирует учетверенную малую постоянную времени контура мощности Тmp. Переходный процесс в контуре определяется удвоенной малой постоянной времени контура мощности Тmp. Регулятор 8 мощности пропорционально-интегрального типа стабилизирует мощность в контуре индуктора 1 на заданном уровне и задает напряжения входного сигнала регулятору 9 скорости.

Работа устройства при изменении момента нагрузки Мн на валу электродвигателя 3 следующая. При увеличении Мн на валу электродвигателя сигнал обратной связи с датчика 17 уменьшается, а ошибка на входе регуляторе 9 увеличивается. Выходное напряжение регулятора 9 скорости увеличивается, повышая уровень входного напряжения на регуляторе 10 тока, выходное напряжение которого увеличивается. Напряжение на выходе преобразователя 11 растет и скорость электродвигателя 3 восстанавливается с точностью до статизма. Аналогично работает устройство при уменьшении момента нагрузки на валу электродвигателя 3.

Работа устройства в процессе индукционного нагрева следующая.

Источник централизованного питания включают на полное напряжение. Задатчик 7 мощности задает сигнал входного напряжения, соответствующий максимальному уровню мощности в контуре индуктора 1, на вход регулятора 9 мощности. Появляется напряжение на выходах элементов 9-11 и электродвигатель 3, вращаясь, приближает индуктор 1 через редуктор 4 к нагреваемому изделию 5 до максимального значения мощности Рmax/2 в контуре индуктора 1. Привод включается при равенстве напряжений с задатчика 7 мощности и датчика 18 мощности. При переключении задатчика 7 мощности на сигнал входного напряжения, соответствующий минимальному уровню мощности в контуре индуктора 1, входной сигнал с регулятора 8 уменьшается, что приводит к уменьшению выходных напряжений с элементов 9-11 и отодвиганию индуктора 1 от нагреваемого изделия 5 до минимального значения Pmin мощности в контуре индуктора 1. Привод выключается при равенстве напряжений с задатчика 7 мощности и датчика 18 мощности.

В целях экономичного расхода активной мощности питающего напряжения при смене номенклатуры нагреваемых изделий индукторы выполнены с многопозиционными переключателями 19 и 20, позволяющие включать необходимое количество внутренних и внешних витков индукторов, в зависимости от габаритных размеров нагреваемых изделий.

Цикл нагрева выдержка цилиндрической стальной кольцевой заготовки с внешним диаметром 850 мм внутренним диаметром 250 мм и высотой 145 мм до 1100оС характеризуется следующими параметрами. В качестве централизованного источника питания двух кольцевых спиральных индукторов с внешним диаметром 1000 мм и внутренним диаметром 250 мм используется индукционная установка УПИ2-500/1Н с преобразователем частоты ППЧВ-500-1,0-6000 с управлением по цепи возбуждения. На первом этапе интервала нагрева поддерживается максимальная 1/2 Pmax 250 кВт мощность в контуре индуктора 1. Этот этап заканчивается в момент времени t1, когда верхняя поверхность изделия достигает температуры, равной Тпов(1) 1,1 Тзад 1310оС. Время t1 равно 6,3 мин. Затем увеличивают зазор между верхним индуктором и изделием и снижают мощность в контуре индуктора 1 до уровня Рmin 166 кВт в течение t2-t1 8 с, после чего поддерживают мощность в контуре верхнего индуктора на уровне Pmin 166 кВт, на протяжении tн t2 1,50 мин. Диапазон изменения зазора лежит в пределах 10-100 мм. Мощность в контуре нижнего индуктора на трех этапах интервала нагрева поддерживают на уровне 1/2 Рmax 250 кВт в течение tн 8,00 мин. Момент времени tн фиксируется по достижении нижней поверхностью изделия температуры Тпов(2) 0,9 Тзад 990оС. На этом заканчиваются три этапа интервала нагрева длительностью tн. На интервале выравнивания температур длительностью tв1,5 мин централизованный источник питания полностью отключается. Момент окончания всего цикла нагрева выдержки изделия фиксируется при достижении равенства температуры поверхностей и центра изделия на уровне 1100± 40оС. Длительность цикла нагрев выдержка изделия определяется tн+ tв8,00 + 1,5 9,50 мин при точности нагрева ( ± 40оС). Сравнение предлагаемого способа управления с частотным управлением показывает, что минимальное время цикла нагрев выдержка указанной заготовки, при регулировании частотой питающего напряжения и точности ( ± 45оС) составляет 18,2 мин. Таким образом, время цикла нагрев выдержка при заявленном способе нагрева сокращается в среднем на 10 мин при одновременном достижении качества нагрева (± 40оС). В качестве привода перемещения верхнего индуктора использовано устройство воспроизведения движения УВЗ-21, изготавливаемое Новосибирским электромеханическим заводом с приводом типа 1ЭМ8-012, имеющим усилие на штоке при заторможенном роторе 8КН. Приводной электродвигатель имеет мощность Р 1,3 кВт, номинальный ток Iн 23А, напряжение питания U 45,5 В. Годовой экономический эффект от внедрения способа и устройства для его осуществления составляет величину порядка 494100 руб. за счет существенного сокращения угара металла и уменьшения числа бракованных изделий.

Существо изобретения: способ управления индукционным нагревом плоских металлических изделий до заданной температуры Tзад, при котором два плоских индуктора, между которыми расположено нагреваемое изделие, подключают на полное напряжение питания централизованного источника на заданное время Tн Верхним подвижным индуктором регулируют зазор между ним и изделием при cosϕ индукторов, близким к единице. Нагрев проводят в три этапа, на первом из них устанавливают минимально возможный зазор и поддерживают мощность в контуре верхнего индуктора на уровне половины максимальной Pmax/2, на втором этапе зазор увеличивают до величины минимальной мощности Pmax/2 в контуре, на третьем этапе поддерживают мощность Pmin, при этом мощность нижнего стационарного индуктора на всех этапах нагрева поддерживают на уровне Pmax/2. 6 ил.

СПОСОБ ИНДУКЦИОННОГО НАГРЕВА ПЛОСКИХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ до заданной температуры Tзад, при котором два плоских индуктора, встроенные в технологическую линию, между которыми расположено нагреваемое изделие, подключает на полное напряжение питания централизованного источника на заданное время tн, а верхним подвижным индуктором регулируют зазор между ними и изделием при cosϕ индукторов, близким к единице, отличающийся тем, что, с целью повышения производительности процесса и повышения равномерности нагрева, нагрев производят в три этапа, на первом из которых устанавливают минимально возможный зазор и поддерживают мощность в контуре верхнего индуктора на уровне половины максимальной Pмах, на втором этапе зазор увеличивают по экспоненциальному закону до достижения величины минимальной мощности Pmin в контуре, на третьем этапе мощности поддерживают на уровне Pmin, при этом мощность в контуре нижнего стационарного индуктора на всех этапах нагрева поддерживают на уровне Pмах/2, а Pmin выбирают из соотношения Pmin < 1/3 Pмах,

причем Pмах определяют по соотношению

где C удельная теплоемкость изделия;

m масса изделия.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Широкополосный пьезопреобразователь | 1979 |

|

SU847525A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-07-09—Публикация

1991-03-11—Подача