Изобретение относится к медицине, а именно к ортопедической стоматологии, и может быть использовано для изготовления конструкций зубных протезов.

Известна установка, состоящая из рабочей камеры, катода, анода, подложкодержателя, вакуумной системы и источника постоянного тока (В.В. Кудинов, Г. В. Бобров, нанесение покрытий напылением. Теория, технология и оборудование. М.: Металлургия, 1992).

Недостатки данной установки состоят в высоких энергетических затратах и низкой производительности.

Изобретение направлено на решение задач: увеличить производительность изготовления и улучшить качество зубных протезов, повысить эффективность использования сплава титана.

Указанные задачи достигаются с помощью установки, позволяющей получать сложнопрофильные, малогабаритные детали зубных протезов.

Новым в установке является то, что катод выполнен в виде вогнутой полусферы радиусом 50 мм с плоской поверхностью в центре, рабочая камера имеет размеры: диаметр 250 мм и высота 350 мм, т.е. уменьшена, подложкодержатель находится под нулевым потенциалом и изолирован, расстояние между испаряемым - распыляемым материалом катода и подложками зубных протезов составляет 50 - 100 мм.

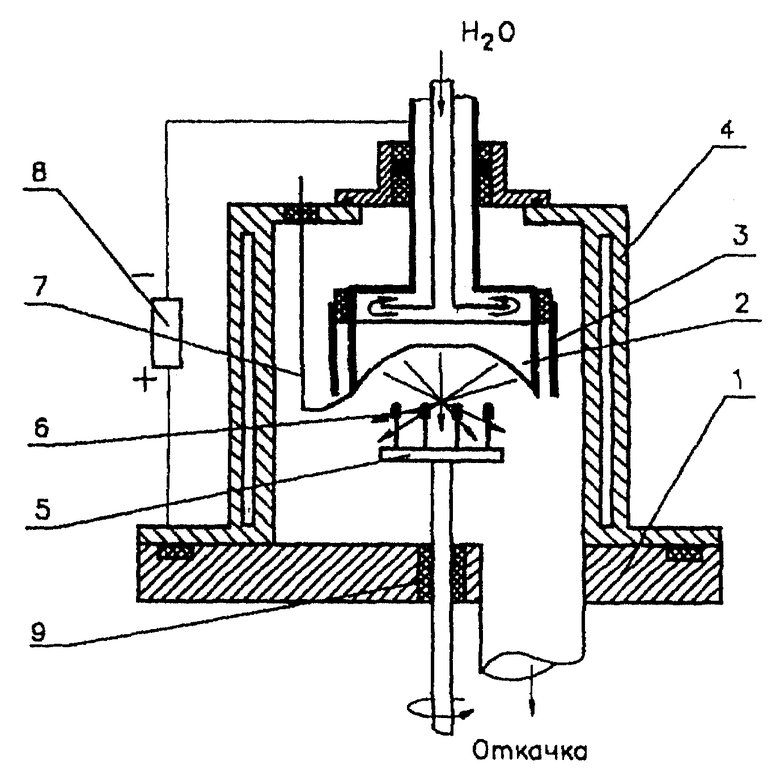

Установка для изготовления зубных протезов представлена на чертеже.

Установка состоит из основания 1, водоохлаждаемого расходуемого катода 2, испаряемая поверхность которого выполнена в виде вогнутой полусферы с плоской поверхностью в центре, цилиндрического экрана 3, водоохлаждаемого анода 4. Водоохлаждаемое основание 1 и цилиндрический полый анод 4 образуют рабочую камеру, в которой осуществляется процесс нанесения и формирования сложнопрофильных и малогабаритных деталей зубных протезов. Напротив испарителя - распыляемого катода установлен подложкодержатель 5 с подложкой 6. Поджиг низковольтной сильноточной дуги осуществляется с помощью поджигающего электрода 7. Питание дуги осуществляется от источника постоянного тока 8. Разрежение в камере создается с помощью вакуумной системы, состоящей из форвакуумного и диффузионного насосов. Подложкодержатель изолирован от рабочей камеры 1 с помощью диэлектрической втулки 9 и находится под нулевым потенциалом.

Установка работает следующим образом. При достижении в рабочем объеме высокого вакуума с помощью поджигающего электрода 7 генерируется небольшое количество плазмы, достаточное для замыкания разрядного промежутка между катодом 2 и анодом 4 и возникновения между ними дугового разряда. В момент возбуждения разряда на рабочей поверхности катода 2 возникают микродуги, которые в зависимости от величины тока длительное время функционируют и хаотически перемещаются по рабочей поверхности катода, вызывая интенсивную эрозию металла и его массоперенос в виде ионов с энергией 10-100 эВ и нейтральных частиц на подложки 6 зубных протезов. Наличие сферической испаряемой поверхности катода при радиусе сферы 50 мм способствует фокусировке на расстоянии радиуса вогнутой поверхности 50 мм плазменного потока, состоящего из электронов и ионов, основная масса которых направлена перпендикулярно испаряемой поверхности, что позволяет осуществлять массоперенос материала катода на боковые стенки изделий с высокой скоростью до 10-30 мкм/мин и тем самым повышает эффективность использования сплава титана, плоская поверхность катода 2, выполненная в центральной части, способствует более интенсивному нанесению и формированию торцевой поверхности зубного протеза, что повышает производительность их изготовления.

Преимущества данной установки перед известной заключаются в том, что она позволяет улучшить качество зубных протезов за счет увеличения скорости и обеспечивает равномерность формирования зубных протезов на сложнопрофильные и малогабаритные конструкции. Применение данной установки позволяет уменьшить энергетические затраты и повысить производительность и эффективность использования сплава титана, улучшить качество изготовления зубных протезов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКАЯ ЗУБНАЯ КОРОНКА | 1999 |

|

RU2159092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОЙ ЗУБНОЙ КОРОНКИ | 1998 |

|

RU2141277C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1993 |

|

RU2077604C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ФИКСАЦИИ СЪЕМНОГО ЗУБНОГО ПРОТЕЗА | 2000 |

|

RU2188603C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЗУБНЫХ ПРОТЕЗОВ | 1996 |

|

RU2098045C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ЗУБНЫХ ПРОТЕЗОВ | 1997 |

|

RU2132672C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ ВАКУУМНАЯ УСТАНОВКА ДЛЯ ПЛАВЛЕНИЯ И ПОЛУЧЕНИЯ ЛИТЫХ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2092758C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТОНКИХ ПЛЕНОК В ВАКУУМЕ | 1992 |

|

RU2066704C1 |

| ИНТЕРДЕНТАЛЬНАЯ ШИНА | 2001 |

|

RU2189796C1 |

Изобретение предназначено для использования в ортопедической стоматологии для изготовления конструкций зубных протезов. Технический результат - увеличение производительности труда, улучшение качества зубных протезов, повышение эффективности использования сплава титана. Установка состоит из рабочей камеры, в которой находится катод, анод, подложкодержатель, вакуумная система и источник питания. Рабочая поверхность катода выполнена в виде вогнутой полусферы с плоской поверхностью в центре. 1 ил.

Установка для изготовления зубных протезов, состоящая из рабочей камеры, катода, анода, подложкодержателя, вакуумной системы и источника питания постоянного тока, отличающаяся тем, что рабочая поверхность катода выполнена в виде вогнутой полусферы с плоской поверхностью в центре.

| ЭСТЕТИЧЕСКИЙ ЗУБНОЙ ПРОТЕЗ | 1994 |

|

RU2088170C1 |

| Экономайзер | 0 |

|

SU94A1 |

| ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ ВАКУУМНАЯ УСТАНОВКА ДЛЯ ПЛАВЛЕНИЯ И ПОЛУЧЕНИЯ ЛИТЫХ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2092758C1 |

Авторы

Даты

2001-05-27—Публикация

1999-06-30—Подача