Изобретение относится к способам обогащения руд, в частности хромсодержащих минеральных сырьевых ресурсов.

Хромсодержащие руды используются в металлургии для производства легированных сталей и огнеупоров, при этом особую технологическую ценность представляет крупно- и среднекусковая фракция. Разработка известных и новых месторождений требует высоких капиталовложений и характеризуется большой технологической трудоемкостью. Известные способы обогащения хромсодержащих руд на начальных переделах и без мокрых способов технологии обогащения не позволяют получить готовую товарную продукцию в виде хромового концентрата с содержанием Cr2O3 более 48-50%.

Технологические свойства хромсодержащих руд (минеральный состав, отражательная способность, цвет, электрические и магнитные характеристики) практически исключают эффективное применение основных радиометрических методов (фотометрический, радиорезонансный, рентгенолюминесцентный и др.), кроме одного - рентгенорадиометрического.

Однако и рентгенорадиометрическое обогащение хромсодержащих руд с учетом интенсивности характеристического рентгеновского излучения хрома (CrKα =5,4 кэв), возбуждаемого гамма- или рентгеновским излучением, затрудняется влиянием мешающего железа (FeKα =6,4 кэв), присутствующего в хромсодержащих рудах в значительных количествах. Кроме всего, на качество определения хрома в кусках значительно влияют изменения геометрии измерений, что всегда сопровождается в реальных условиях. Особенно эти мешающие факторы проявляются при обогащении хромовой руды с выделением богатых кусковых концентратов.

Известен способ обогащения хромовых руд, включающий грохочение руды, дробление, последующее грохочение с разделением потока руды на классы 100 + 10 мм и -10 +0 и последующую мокрую обработку по гидрометаллургической технологии. [Справочник по обогащению руд.- М.: Недра, 1984, с. 262].

Известная технология ограниченно применима для различных типов хромсодержащих руд, характеризуется повышенной энергоемкостью и трудоемкостью, низкой экологичностью гидрометаллургического передела и низким выходом кусковой фракции с высоким содержанием полезного компонента, представляющей особую ценность для металлургической промышленности.

Известна переработка хромовой руды, включающая дробление на щековых дробилках, грохочение на валковом грохоте до класса 0 -130 мм и класса +130 мм, направлением обоих на грохочение на вибрационный грохот, при этом класс +130 предварительно пропускается через конусную дробилку до класса -130 мм с подачей класса 25 - 130 мм на виброрасслоение с последующей ручной сортировкой этого класса и транспортировкой части бедной руды на накопительный склад для мокрого обогащения, а богатой руды на металлургический передел для переработки на феррохром [Обогащение руд.- 1998, N 6, с. 20].

Известный способ излишне энергоемкий и трудоемкий, предполагает ручную отборку пустой породы и бедной руды, экологически грязный и не предусматривает выпуск ценного, крупного кускового концентрата без последующего обогащения.

Наиболее близким является способ посортового извлечения компонентов из кусковых материалов, включающий дробление материала до максимальной крупности 70-150 мм, рассев дробленого материала на фракции, радиометрическую сепарацию крупных фракций, заключающуюся в последовательном пропускании кусков перед блоком возбуждения и детектирования, воздействии на куски первичным излучением, регистрации в течение времени пролета куском зоны измерения числа импульсов N в области спектра вторичного излучения, соответствующей вторичному излучению идентифицируемого элемента, и в некоторой второй области спектра вторичного излучения, вычислении аналитического параметра с заданным пороговым значением, разделении кусков на основании результатов сравнения с помощью исполнительного механизма, при этом вторую область в спектре вторичного излучения выбирают так, чтобы в ней регистрировались только импульсы характеристического излучения контрольного элемента, а число импульсов Nk используют для вычисления аналитического параметра η по формуле η = Ni/Nk, при этом радиометрической сепарации подвергают кусковые материалы крупнее 15 мм при отношении размера максимального по крупности куска к размеру минимального в отдельном потоке сепарируемого материала, равном 1-3 [А.С. СССР N 2062666, B 07 C 5/346, 1994 г.].

Известному способу свойственны следующие недостатки: применимость для узкого круга полезных ископаемых способ недостаточно производителен, особенно на мелких классах, и применим только для материалов крупностью выше +15(20) мм, что не позволяет вводить в переработку мелкий класс -15(20) мм.

Задача, решаемая изобретением, - повышение качества и производительности обогащения хромсодержащих руд, повышение технологичности и экологичности процесса, снижение трудоемкости и энергоемкости процесса и потерь полезного компонента выведением большей части руды в товарный концентрат непосредственно после сепарации.

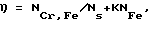

Задача решается тем, что в способе обогащения хромсодержащих руд, включающим дробление, грохочение с разделением на классы, последующей рентгенорадиометрической сепарацией руды с разделением на товарный концентрат и хвосты с последующей переработкой последних по традиционной технологии, согласно изобретению рентгенорадиометрическую сепарацию осуществляют двумя потоками, соответствующими классам крупности -150+40 мм и -40+20 мм в покусковом режиме с разделением каждого потока на ручьи, в каждом ручье выделяют куски в свободном падении с последующим разделением на продукты по степени содержания хромсодержащих минералов, при этом разделение осуществляют по алгоритму

где η - величина признака разделения;

NCr,Fe - суммарное число рентгеновских квантов, соответствующее характеристическому излучению хрома и железа;

Ns - число квантов рассеянного первичного излучения;

NFe - число импульсов, соответствующее характеристическому излучению железа;

K - спектральный коэффициент, выбираемый в пределах 1,2 - 10 экспериментально для компенсации влияния железа и геометрии измерений с учетом аналитических областей регистрации характеристического излучения железа (в зависимости от типа руды, вкрапленности минералов и пр.).

Признаки, реализованные для решения задачи:

рентгенорадиометрическую сепарацию осуществляют двумя потоками, соответствующими классам крупности -150+40мм и 40+20мм в покусковом режиме (что позволяет оптимизировать качество концентрата и производительность процесса сепарации);

разделение осуществляют по алгоритму:

(что позволит повысить качество сепарации хромсодержащей руды в условиях мешающего характеристического излучения железа, меняющейся геометрии измерений).

Пример реализации 1

Технологическую пробу в объеме 5 т хромовой руды с месторождения Центральный массив из района Полярного Урала с исходным содержанием Cr2O3, близким к 40%, подвергли дроблению и грохочению с выделением для рентгенорадиометрической сепарации класса -150+40 и -40+20 мм. Обогащение осуществляли на промышленном рентгенорадиометрическом сепараторе СРРЛ-4-150/40 (ТУ 3132-015-05820239-96, производство ООО "РАДОС", г. Красноярск) на радиометрическом стенде, при этом разделение хромсодержащей руды вели по алгоритму

где η - величина признака разделения;

NCr,Fe - суммарное число рентгеновских квантов, соответствующее характеристическому излучению хрома и железа;

Ns - число квантов рассеянного первичного излучения;

NFe - число импульсов, соответствующее характеристическому излучению железа;

K - спектральный коэффициент, соответствующий 1, 2.

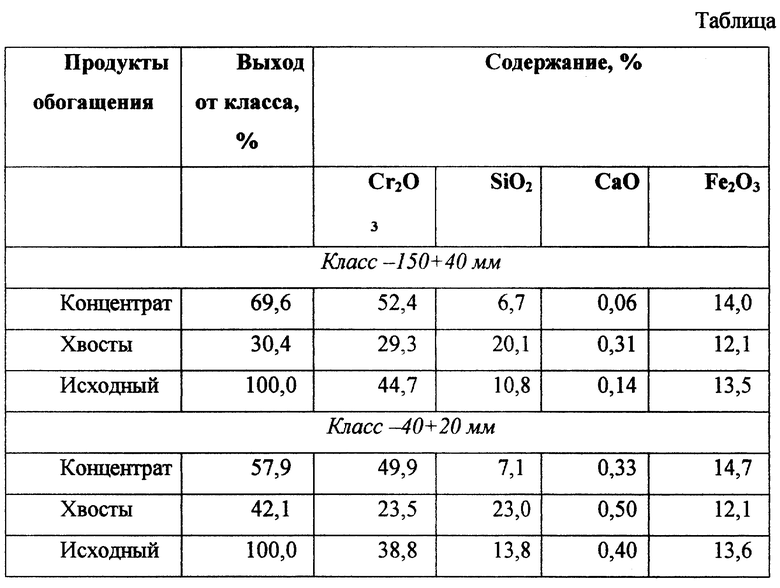

Результаты обогащения приведены в таблице.

Получили концентрат с выходом 60-70% от исходного класса, по основному компоненту и содержанию примесей соответствующий лучшим маркам хромовых руд для ферросплавного производства (ДХ-1-1) и огнеупорных изделий (ДХ-2-0; ДХ-2-1; ДХ-2-2) с выходом 60-70% от исходного класса.

Пример 2

Технологическую пробу в объеме 10 т из отвалов забалансовой руды Донецкого ГОКа (Казахстан) с исходным содержанием Cr2O3 менее 20% подвергли дроблению и грохочению с выделением для рентгенорадиометрической сепарации машинного класса -150+40 мм. При этом разделение вели по алгоритму:

где η - величина признака разделения;

NCr,Fe - суммарное число рентгеновских квантов, соответствующее характеристическому излучению хрома и железа;

Ns - число квантов рассеянного первичного излучения;

NFe - число импульсов, соответствующее характеристическому излучению железа;

K - спектральный коэффициент, соответствующий 10.

Получен концентрат 48,2% Cr2O3 с выходом от исходного класса 25%, соответствующий маркам ДХ-1-2 (для ферросплавного производства) и ДХ-2-2 (для огнеупорных изделий).

Хвосты сепарации отошли с минимальным содержанием Cr2O3 ≈ 4,6%.

Предлагаемый способ обогащения хромсодержащих руд позволяет на 48-52% снизить трудоемкость обогащения и на 42-46% энергоемкость процесса, существенно уменьшить капитальные и эксплуатационные затраты.

Улучшается качество сортировки со снижением потерь полезного компонента, повышается экологичность процесса и реализуется возможность получения товарного высококачественного концентрата непосредственно после сепарации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОРТИРОВКИ МИНЕРАЛЬНОГО СЫРЬЯ И ЗОЛОТОСОДЕРЖАЩИХ РУД | 1999 |

|

RU2164830C2 |

| СПОСОБ РЕНТГЕНОРАДИОМЕТРИЧЕСКОЙ СЕПАРАЦИИ МАГНЕЗИТОВЫХ РУД | 1999 |

|

RU2156168C1 |

| СПОСОБ СОРТИРОВКИ ШЛАКОВ ПРОИЗВОДСТВА КРЕМНИЯ | 2001 |

|

RU2209683C2 |

| СПОСОБ ОБОГАЩЕНИЯ НИОБИЙСОДЕРЖАЩИХ РУД | 2000 |

|

RU2200062C2 |

| СПОСОБ РЕНТГЕНОРАДИОМЕТРИЧЕСКОГО ОБОГАЩЕНИЯ МАРГАНЦЕВЫХ РУД | 2020 |

|

RU2764394C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО ОБОГАЩЕНИЯ ГОРНОРУДНОЙ МАССЫ ПРИ ОТКРЫТОЙ РАЗРАБОТКЕ МЕСТОРОЖДЕНИЙ КОРЕННОГО ЗОЛОТА | 2011 |

|

RU2477181C1 |

| СПОСОБ РЕНТГЕНОРАДИОМЕТРИЧЕСКОЙ СЕПАРАЦИИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2002 |

|

RU2212946C1 |

| СПОСОБ ПРЕДКОНЦЕНТРАЦИИ АЛМАЗОСОДЕРЖАЩИХ РУД | 2018 |

|

RU2691418C1 |

| СПОСОБ ОБОГАЩЕНИЯ МИНЕРАЛИЗОВАННОЙ ГОРНОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151643C1 |

| СПОСОБ РЕНТГЕНОРАДИОМЕТРИЧЕСКОЙ СЕПАРАЦИИ АЛМАЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2551486C1 |

Способ включает дробление, грохочение с разделением на классы -150 + 40 и -40 + 20 мм, последующую рентгенорадиометрическую сепарацию руды двумя потоками по разделенным классам в покусковом режиме с разделением на товарный концентрат и хвосты с последующей переработкой последних по традиционной технологии. Разделение осуществляют по алгоритму  где η - величина признака разделения; NCr,Fe - суммарное число рентгеновских квантов, соответствующее характеристическому излучению хрома и железа; Ns - число импульсов, соответствующее характеристическому излучению железа; К - спектральный коэффициент, выбираемый экспериментально для компенсации влияния железа и геометрии измерений. Изобретение повышает качество обогащения и производительность за счет снижения потерь полезного компонента, повышает экологичность обогащения. 1 табл.

где η - величина признака разделения; NCr,Fe - суммарное число рентгеновских квантов, соответствующее характеристическому излучению хрома и железа; Ns - число импульсов, соответствующее характеристическому излучению железа; К - спектральный коэффициент, выбираемый экспериментально для компенсации влияния железа и геометрии измерений. Изобретение повышает качество обогащения и производительность за счет снижения потерь полезного компонента, повышает экологичность обогащения. 1 табл.

Способ обогащения хромсодержащих руд, включающий дробление, грохочение с разделением на классы, последующую рентгенорадиометрическую сепарацию руды с разделением на товарный концентрат и хвосты с последующей переработкой последних по традиционной технологии, отличающийся тем, что рентгенорадиометрическую сепарацию осуществляют двумя потоками, соответствующими классам крупности -150 + 40 и -40 + 20 мм в покусковом режиме, при этом разделение осуществляется по алгоритму

где η - величина признака разделения;

NCr, Fe - суммарное число рентгеновских квантов, соответствующее характеристическому излучению хрома и железа;

NS - число квантов рассеянного первичного излучения;

NFe - число импульсов, соответствующее характеристическому излучению железа;

К - спектральный коэффициент, выбираемый в пределах 1,2 - 10 экспериментально для компенсации влияния железа и изменения геометрии измерений.

| СПОСОБ ПОСОРТОВОГО ИЗВЛЕЧЕНИЯ КОМПОНЕНТОВ ИЗ КУСКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2062666C1 |

| RU 2060062 C1, 20.05.1996 | |||

| СПОСОБ ПОРЦИОННОЙ СОРТИРОВКИ ГОРНОЙ МАССЫ, ПРЕИМУЩЕСТВЕННО ЗОЛОТОСУЛЬФИДНЫХ РУД, И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2101095C1 |

| СПОСОБ СЕПАРАЦИИ МАТЕРИАЛА | 1991 |

|

RU2005566C1 |

| Устройство для сортировки кусков золотоносной породы в соответствии с содержанием в них золота | 1982 |

|

SU1255037A3 |

| US 4365719 A, 28.12.1982 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| КРАВЕЦ В.Н | |||

| Специальные и комбинированные методы обогащения | |||

| - М.: Недра, 1986, с.36 - 73, рис.24. | |||

Авторы

Даты

2001-05-27—Публикация

2000-01-18—Подача