Изобретение относится к строительным конструкциям, а более конкретно к технологии изготовления трехслойных строительных изделий (ТСИ), например, стеновых блоков или панелей, также панелей перекрытий со средним теплоизоляционным слоем.

Известен способ изготовления многослойных строительных изделий, включающий последовательную укладку в форму бетонных смесей для слоев различного назначения и их поочередное вибрирование (а.с. СССР N 1052393, кл. В 28 В 1/00, 1983 г.).

Недостатком известного способа является невысокая монолитность и прочность изготавливаемых многослойных строительных изделий, обусловленная тем, что качественную виброобработку зон контакта слоев изделия не удается обеспечить на всех этапах его изготовления. Другим недостатком является слишком большое время изготовления многослойных строительных изделий.

Известен способ изготовления ТСИ, включающий формование нижнего слоя изделия, укладку теплоизоляционного слоя и укладку верхнего слоя с последующим вибрированием всех слоев одновременно (см. а.с. СССР N 477144, кл. В 32 В 13/00, 1975 г.).

Недостатком известного способа является невысокая монолитность и прочность изготавливаемых строительных изделий, обусловленная относительно низкой адгезией теплоизоляционного слоя к соседним слоям.

Наиболее близким к заявленному является способ изготовления ТСИ, включающий последовательную укладку в форму бетонных смесей для слоев различного назначения и их вибрирование (см. а.с. СССР N 1712188, кл. В 32 В 13/00, 1992 г.).

Недостатком известного способа также является низкая монолитность и прочность изготавливаемых изделий.

Это объясняется, тем, что при приложении вибровоздействия через форму к одной стороне сложного трехслойного строительного изделия, в состав которого входят как слои, выполняемые из конструкционного бетона, так теплоизоляционный слой, выполняемый из низкотеплопроводного легкого бетона, например, полистиролбетона, не удается обеспечить оптимальную для каждого слоя степень уплотнения бетона и желаемую равномерность уплотнения по всему сечению изделия. При этом либо бетон теплоизоляционного слоя может оказаться недоуплотненным, либо могут быть подвергнуты излишнему уплотнению (вплоть до расслаивания) слои из конструкционного бетона, в особенности, самый нижний из уложенных в форму слоев. В зависимости от конкретной геометрии изделия и физико-механических свойств материалов слоев может наблюдаться и иная картина их недоуплотнения или переуплотнения.

Особенно ярко недостатки известного способа проявляются в том случае, когда слои изделия, в том числе и слои из конструкционного бетона, существенно различаются по толщине или по своим виброакустическим параметрам.

Предлагаемое изобретение решает задачу повышения монолитности изготавливаемого изделия путем увеличения несущей способности как отдельных слоев, так и изделия в целом за счет повышения однородности структуры слоев, уменьшения градиентов изменения свойств непосредственно в зонах границ раздела слоев (зонах контакта слоев) вследствие повышения в этих зонах взаимной диффузии вяжущих веществ слоев, а также сплошности структуры и слитности строения бетонов в указанных зонах при одновременном увеличении роли адгезионной способности вяжущего в повышении прочности материалов слоев и зон их контакта. Кроме того, заявленное изобретение решает задачу сокращения времени изготовления изделия. Монолитность ТСИ интегрально характеризуется достижением изделием в целом заданного уровня несущей способности по показателям прочности, жесткости и трещиностойкости в условиях естественного разброса свойств материалов слоев.

Указанный технический результат достигается за счет того, что в способе изготовления ТСИ, включающем последовательную укладку в форму бетонных смесей для слоев различного назначения и их виброобработку, вибрирование всех слоев осуществляют в течение одного цикла виброобработки, а характеристики временных периодов вибрирования и режимы вибрирования слоев выбирают из условия обеспечения максимального значения произведения суммы длительностей периодов совместного вибрирования прилегающих слоев на сумму интенсивностей вибрирования в эти периоды.

Указанный технический результат достигается также за счет того, что совместное вибрирование прилегающих слоев ведут колебаниями с частотами, отличающимися не менее чем в 1,5-2,5 раза.

Указанный технический результат достигается также за счет того, что виброобработку отдельных слоев изделия завершают с временным разбросом, составляющим не более 5% от общей длительности цикла виброобработки.

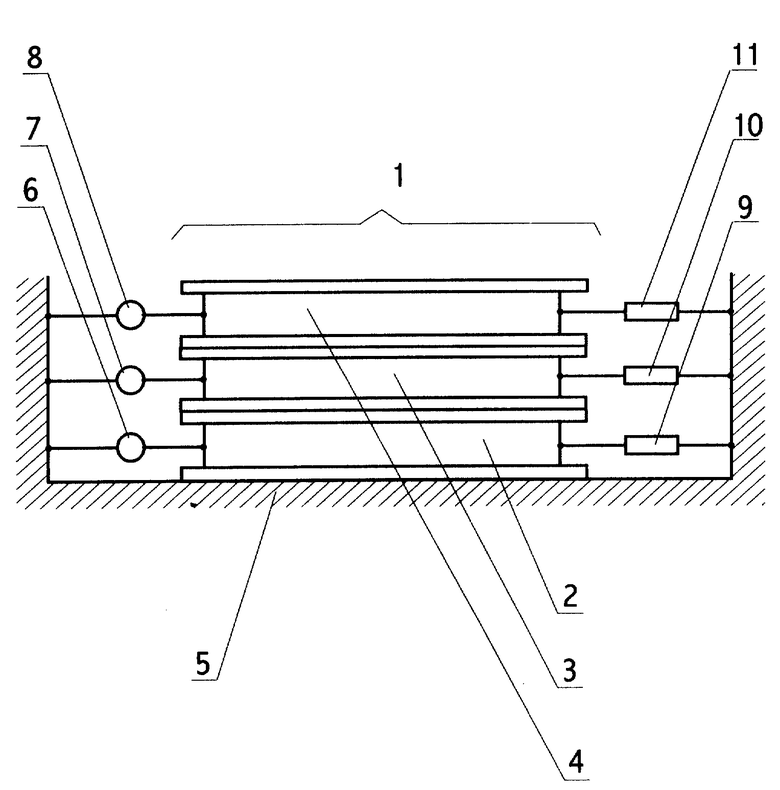

На чертеже показано устройство, реализующее заявленный способ.

Возможность осуществления изобретения подтверждается следующим примером реализации заявленного способа.

Устройство, реализующее заявленный способ (см. чертеж), содержит разборную форму 1, состоящую из секций 2, 3 и 4. Секции 2, 3 и 4 установлены на жестком основании 5 подвижно с возможностью их перемещения в горизонтальном направлении как относительно основания, так и друг относительно друга. Все секции формы 1 имеют одинаковые геометрические размеры. Секции 2, 3 и 4 снабжены индивидуальными виброприводами 6, 7 и 8 и, соответственно, регулируемыми упругими элементами (например, пружинного типа) 9, 10 и 11, связанными с основанием 5. В качестве элементов 6, 7 и 8 могут использоваться виброприводы, преимущественно, с прямолинейно направленной вынуждающей силой, а также с регулируемыми частотой (например, за счет регулирования частоты вращения электропривода) и амплитудой вибровоздействия (см., например, книгу Я.Г.Могилевский и др. Машины и оборудование для бетонных и железобетонных работ, Москва, Стройиздат, 1993 г., с. 167-177). В случае использования виброприводов с круговой вынуждающей силой устройство должно быть оснащено дополнительными регулируемыми упругими элементами (не показаны), создающими в горизонтальной плоскости упругую силу, направленную перпендикулярно упругой силе, создаваемой регулируемыми упругими элементами 9, 10 и 11. Связи дополнительных регулируемых упругих элементов (при наличии последних) с секциями 2, 3, 4 и с основанием 5 аналогичны соответствующим связям регулируемых упругих элементов 9, 10 и 11.

С целью обеспечения герметичности секционированной формы 1 внутрь ее могут укладываться элементы гибкой опалубки, например, в виде полимерных мешков или прокладок из полимерной пленки (не показаны). В этом случае лучше решаются вопросы герметичности, а также легче обеспечивается подвижность секций 2, 3, и 4, например, путем нанесения на трущиеся поверхности смазок или антифрикционных покрытий. Одновременно уменьшается износ трущихся поверхностей.

Важным условием достижения направленности вибровоздействия в плоскости данного слоя является то, что нижняя секция 2 совершает виброперемещения не на упругих опорах, а скользит строго вдоль жесткого основания 5, которое и задает ей это направление; в свою очередь, секция 2 задает направление виброперемещения вышележащей секции 3 и т.д. Высота секции 2 выбирается равной среднему арифметическому от значений толщин укладываемого в нее слоя до начала вибрирования и по его окончании. Соответственно, высота секции 3 выбирается из условия, чтобы сумма ее значения и значения высоты секции 2 была равна среднему арифметическому от сумм значений толщин укладываемого в секцию 3 слоя и нижележащего слоя до начала вибрирования и по его окончании. Высота секции 4 выбирается из условия, чтобы ее значение в сумме со значениями высот нижележащих секций было равно или превышало сумму толщин укладываемых в форму слоев до начала вибрирования.

Заявленный способ реализуется следующим образом.

С помощью регулируемых упругих элементов 9, 10 и 11 секции 2, 3 и 4 первоначально выставляются таким образом, чтобы их расположенные друг над другом внутренние стенки лежали в одной плоскости, т.е. образовывали единую форму. Размещают внутри формы элементы гибкой опалубки (если это необходимо). Последовательно укладывают в форму нижний слой из конструкционного бетона, теплоизоляционный слой и верхний слой из конструкционного бетона, разравнивая каждый из них кратковременным вибрированием или с помощью виброрейки (не показана). Осуществляют вибрирование всех слоев в течение одного цикла виброобработки, т.е. без применения повторного вибрирования. На стадии подготовки производства конкретного типоразмера изделия выбирают преимущественно из диапазона наиболее употребимых значений интенсивности виброколебаний режимы (амплитуды и частоты) вибрирования слоев для бетонной смеси каждого из слоев. Далее, основываясь на выбранных значениях амплитуды и частоты вибрирования, выбирают характеристики временных периодов вибрирования (длительности виброобработки и их временные рамки) для каждой пары прилегающих слоев ТСИ в рамках необходимой для данной смеси длительности виброобработки. А путем последовательного перебора значений упомянутых выше составляющих характеристик временных периодов и режимов вибрирования находят их величины, обеспечивающие достижение максимального значения произведения суммы времен периодов совместного вибрирования прилегающих слоев на сумму интенсивностей вибрирования в эти периоды. При выполнении этого условия частицам бетонных смесей прилегающих друг к другу слоев ТСИ, а следовательно, и зонам границ раздела слоев за цикл виброобработки сообщается наибольшая энергия вибрационного воздействия, что обеспечивает достижение заявленного технического результата. Настраивают оборудование (путем настройки виброприводов 6, 7 и 8 и регулируемых упругих элементов 9, 10 и 11) на полученные значения амплитуды и частоты вибрирования и реализуют полученные характеристики временных периодов вибрирования для каждого из слоев.

В то время, как границы раздела слоев представляют собой поверхности, по которым происходит соприкосновение соседних слоев, под зонами границ раздела слоев (зонами контакта слоев) понимаются те прилегающие к границам раздела слоев объемы материала, в которых происходит взаимная диффузия вяжущих веществ слоев. При этом вибрирование всех слоев ТСИ в течение одного цикла виброобработки приводит к усилению указанной диффузии и, следовательно, перераспределению ролей между когезионной и адгезионной составляющими прочности зон контакта слоев в пользу последней при одновременном ее возрастании за счет более плотного примыкания вяжущего к поверхности зерен заполнителя по всей площади их контактов.

В том случае, если совместное вибрирование прилегающих слоев ведут колебаниями с частотами, отличающимися не менее чем в 1,5-2,5 раза, за счет сложного поличастотного воздействия обеспечивается значительное повышение прочности и однородности в зонах, непосредственно прилегающих к границам раздела слоев ТСИ.

Начальные моменты вибрирования отдельных слоев изделия подбирают таким образом, чтобы временной разброс моментов окончания их вибрирования составлял не более 2,5-5% от общей длительности цикла вибрирования, определяемой моментом начала вибровоздействия на слой, подвергаемый вибрированию первым, и моментом окончания воздействия на слой, вибрирование которого завершается последним. При выходе за указанные пределы эффект повышения однородности структуры в указанных выше зонах слоев ТСИ проявляется в меньшей степени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2170663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2430833C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ МНОГОСЛОЙНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ | 2010 |

|

RU2434742C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ МНОГОСЛОЙНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ | 2010 |

|

RU2440892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ | 2000 |

|

RU2192524C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСУЩИХ ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ | 2016 |

|

RU2643055C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ ЯЧЕИСТОГО БЕТОНА И ОПАЛУБКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2005 |

|

RU2302943C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2243335C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТРОИТЕЛЬНОГО БЛОКА | 2005 |

|

RU2300609C1 |

| ПРОТИВОПОЖАРНЫЙ СТРОИТЕЛЬНЫЙ БЛОК, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ОГНЕЗАЩИТНАЯ КОНСТРУКЦИЯ СТЕНЫ ИЗ ЭТИХ БЛОКОВ | 2005 |

|

RU2307901C1 |

Изобретение относится к строительству, а именно к технологии изготовления трехслойных строительных изделий. Технический результат - повышение монолитности изготавливаемого изделия путем увеличения несущей способности как отдельных слоев, так и изделия в целом. Способ включает последовательную укладку в форму бетонных смесей для слоев различного назначения. Вибрирование всех слоев осуществляют в течение одного цикла виброобработки, характеристики временных периодов вибрирования и режимы вибрирования слоев выбирают из условия обеспечения максимального значения произведения суммы времен периодов совместного вибрирования прилегающих слоев на сумму интенсивностей вибрирования в эти периоды. 2 з.п. ф-лы, 1 ил.

| Способ изготовления слоистых конструкций | 1989 |

|

SU1712188A1 |

| Способ формования трехслойных железобетонных изделий | 1984 |

|

SU1298099A1 |

| Способ виброформования массивов из ячеистого бетона | 1972 |

|

SU467825A1 |

| US 4450128 A, 22.05.1984 | |||

| DE 3638207 A, 11.05.1988 | |||

| US 3479705 A, 25.11.1969. | |||

Авторы

Даты

2001-06-10—Публикация

2000-08-18—Подача