Изобретение относится к области электрохимических производств, в частности к катодной защите подземных и подводных протяженных металлических сооружений от коррозии, и предназначено для использования в качестве малорастворимых элементов анодных заземлителей.

Составной анод состоит из несущего элемента - конструкционной основы, формирующего геометрию анода, активного малорастворимого анодного покрытия и, нередко, промежуточного слоя между основой и покрытием, обладающего наиболее высокими коррозионными свойствами.

В качестве активного покрытия может быть использован широкий круг благородных металлов, преимущественно платиновой группы, а также неметаллические материалы на базе карбидов, нитридов, оксидов, обладающих электропроводностью и высокой стойкостью против анодного растворения.

Приемы формирования активного покрытия на анодной основе многочисленны и включают электрохимические, термохимические, металлургические и другие методы.

Известен составной анод на титановой основе с интерметаллическим покрытием Ti2Ni, нанесенным на подложку путем прокатки, напрессовки, спекания или плавления (см. авторское свидетельство СССР N 505751 от 11.08.76 г).

К недостаткам этого анода следует отнести:

- сложность технологии изготовления анодов;

- дефицитность использованных материалов Ti, Ni;

- пористость активного покрытия и, как следствие, недостаточная коррозионная стойкость.

Технический результат, на достижение которого направлены изобретения, заключается в повышении коррозионной стойкости анода, упрощения способа изготовления, снижения стоимости производства.

Указанный результат достигается тем, что анод для катодной защиты от коррозии содержит основу и малорастворимое активное покрытие, причем покрытие выполнено многослойным за счет многократного погружения основы в расплав материала покрытия и кристаллизации его из расплава.

Кроме того, на поверхность конструкционной основы может быть нанесен промежуточный слой материала, обладающего коррозионной стойкостью в области анодных потенциалов, а покрытие может быть выполнено на основе оксида железа или его соединений и представлять из себя магнетит, легированный магнетит.

Способ формирования активного покрытия анода для достижения технического результата включает нанесение материала покрытия на основу путем многократного погружения основы в расплав материала покрытия с экспозицией в нем и с послойной кристаллизацией вне расплава после каждого погружения, которая может осуществляться на воздухе. После достижения заданной толщины покрытия возможна его термообработка.

Конструкционная основа анода для катодной защиты от коррозии может иметь любую необходимую геометрическую форму и изготовляется из любого электропроводного материала, преимущественно из углеродистой стали, с температурой плавления выше 1500oC. Поверхность конструкционной основы предварительно очищается и активируется путем механической обработки. В некоторых случаях на поверхность конструкционной основы наносят промежуточный слой, обладающий высокой коррозионной стойкостью в области анодных потенциалов.

В качестве активного анодного покрытия целесообразно применять оксиды железа - магнетиты - Fe3O4 или соединения на их основе с такими компонентами, как Mn, Ni, Cu - легированные магнетиты, нанесенные путем послойной кристаллизации.

Способ изготовления анода для катодной защиты заключается в следующем.

Подготовленная конструкционная основа анода погружается на незначительный период времени в расплав активного покрытия (5-10 с), который кристаллизуется на поверхности конструкционной основы в виде тонкого слоя вне расплава. Последующий слой активного покрытия получают повторным погружением изделия в расплав. Общая толщина активного слоя достигается временем экспозиции основы в расплаве и кратностью процесса кристаллизации.

По достижении необходимой толщины активного слоя (5-15 мм) анод помещается в разогретую до 800-900oC печь для последующей термообработки.

Пример 1. Железорудный концентрат с содержанием железа 65,4% Михайловского горнообогатительного комбината (Белгородская обл.) расплавляется в магнезитовом тигле высокочастотной установки типа ЛПЗ-67, перегревается до температуры 1650-1700oC. Конструкционная основа анода в виде стального прута ⊘ 25 мм, предварительно активированная, погружается в магнетитовый расплав на 5 с и затем переносится в воздушную атмосферу, где выдерживается для кристаллизации образовавшегося активного слоя в течение 10 с. Толщина слоя составляет 0,7-0,8 мм. Повторное погружение анода в расплав магнетита ведет вновь к образованию второго кристаллизационного слоя магнетита. Процесс наращивания слоя активного покрытия продолжается до получения необходимой толщины магнетита. Для формирования слоя толщиной 10 мм на сторону требуется 15 экспозиций. Поры в образовавшемся покрытии отсутствуют.

Пример 2. Шихта, состоящая из окислов железа, меди, марганца, никеля, соответствующая по составу магнетита, расплавляется в магнезитовом тигле высокочастотной установки ЛПЗ-67. Конструкционная основа в виде стального прутка диаметром 25 мм путем плазменного напыления покрывается слоем порошка интерметаллида Ti2/Ni толщиной 0,4-0,5 мм, обладающего высокой коррозионной стойкостью при анодном потенциале. Дальнейший режим формирования слоя активного покрытия легированного магнетита соответствует полностью примеру 1.

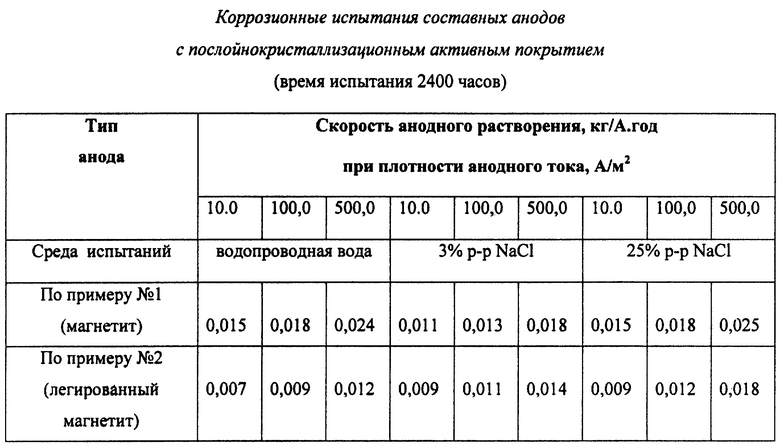

Полученные образцы составных анодов для определения коррозионной стойкости подвергались испытаниям в синтетической морской воде (3% p-p NaCl) и рассоле хлорного производства (25% p-p NaCl). Результаты испытаний сведены в таблицу.

Полученные результаты указывают на высокую анодную стойкость составных анодов в водопроводной, морской, синтетической воде и рассоле хлорного производства. Покрытия из легированных магнетитов имеют меньшую растворимость по сравнению с обычным магнетитом приблизительно в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ АНОДНОГО ЗАЗЕМЛИТЕЛЯ И СПОСОБ ФОРМИРОВАНИЯ СТРУКТУРЫ УКАЗАННОЙ КОМПОЗИЦИИ | 1997 |

|

RU2132099C1 |

| Анод для катодной защиты | 1982 |

|

SU1076496A1 |

| ЦЕНТРОБЕЖНЫЙ СПОСОБ ЛИТЬЯ МАГНЕТИТОВЫХ АНОДОВ | 2005 |

|

RU2312737C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО МАГНЕТИТА | 2004 |

|

RU2280712C1 |

| АНОДНОЕ ЗАЗЕМЛЕНИЕ (ВАРИАНТЫ) | 2015 |

|

RU2613803C1 |

| ИСТОЧНИК ТОКА, СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО АНОДА И МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ АКТИВНОЙ ЧАСТИ АНОДА | 1999 |

|

RU2168811C2 |

| СПОСОБ МАГНЕТИТОВОГО ЛИТЬЯ | 2016 |

|

RU2648911C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАГНЕТИТОВЫХ АНОДОВ | 2004 |

|

RU2287607C2 |

| КОКСО-МИНЕРАЛЬНЫЙ АКТИВАТОР АНОДОВ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ ОТ КОРРОЗИИ | 1999 |

|

RU2161353C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНЕРТНОГО АНОДА ИЗ ЛИТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2590362C1 |

Область использования: катодная защита подземных и подводных металлических сооружений от коррозии. Технический результат - повышение коррозионной стойкости анода. Анод содержит конструкционную основу и малорастворимое активное покрытие, выполненное многослойным за счет многократного погружения основы в расплав материала покрытия и кристаллизации его вне расплава после каждого погружения. 2 с. и 6 з.п. ф-лы, 1 табл.

| Анод для катодной защиты | 1974 |

|

SU505751A1 |

| Анод для катодной защиты от коррозии | 1976 |

|

SU645985A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ МОЛЕКУЛЯРНОЙ СОСТАВЛЯЮЩЕЙ КОЭФФИЦИЕНТА ТРЕНИЯ | 2005 |

|

RU2279664C1 |

| US 4957612, 18.09.1990 | |||

| Устройство для измерения напряжения | 1972 |

|

SU520549A1 |

| Способ электрохимической обработки | 1977 |

|

SU623691A1 |

Авторы

Даты

2001-06-20—Публикация

2000-04-25—Подача