Изобретение относится к литейному производству магнетитовых анодов, применяемых в электрохимических процессах в водных средах с рН 2÷14 (промышленный электролиз, катодная защита от коррозии внешним током). В частности, предлагаемый способ предназначен для получения анодов из магнетитовых пустотелых отливок типа тел вращения (толстостенная труба) на центробежных литьевых машинах.

Аналоги предлагаемого способа центробежного литья отливок из стали и чугуна известны из: [1] - Цыпин И.О., Павленко И.С., Черный А.А., Курбатский И.Л. // Способ охлаждения отливок из чугуна с внутренней стороны, ст. в журн. Литейное производство. 1966. - №7, С.39-40; [2] Авт. св. №454083. Способ центробежного литья. Горенко В.Г., Здоровецкая Т.А. и др. от 25.12.74. Бюл. №47; [3] Авт. Св. №1328064. Способ центробежного литья гильз цилиндров двигателей внутреннего сгорания. Елисеев Ю.З., Добрынин A.M. и др. от 07.08.87, Бюл. №29. Ближайшим аналогом по назначению заявляемого способа является [4], опубликованный в японском патенте JP 64-018558, B22D, 19/00 от 13.07.87 г. Способ производства анода для электролитической защиты. Опубл. 23.01.1989 г.

Для анодов, отливаемых из магнетита, способ-аналог [4] имеет следующие недостатки.

1. Не образует пустотелой отливки. Сплав кристаллизуется без центробежных сил, так как литейная форма в виде кольцевого водоохлаждаемого кристаллизатора - полого тороида - не вращается. Затвердевшая часть сплава «оттягивается вниз вместе с металлом-затравкой в виде стального оцинкованного стержня» (метод непрерывного литья).

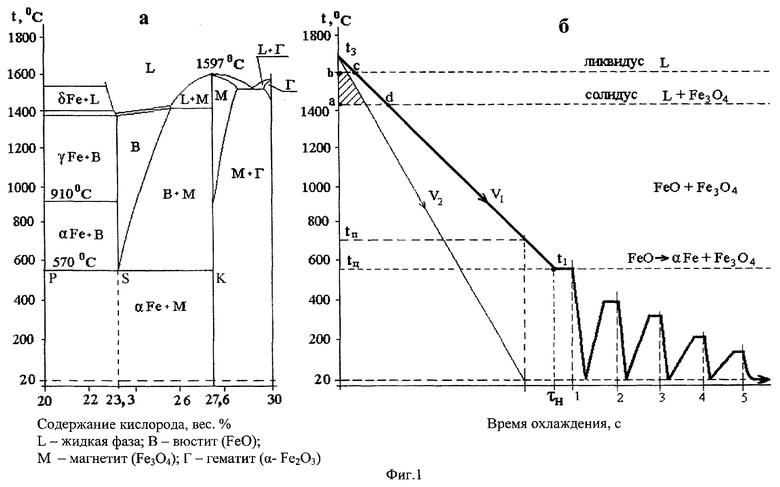

2. Литейная оснастка быстро разрушается, т.к. предназначена для сплавов Al-Zn, затвердевающих при температурах не более 650°С, а магнетит кристаллизуется при 1597°С, что в два с лишним раза выше (фиг.1а).

3. Низкая электропроводность и трещиностойкость магнетита, отливаемого в литейную форму, неподвижную и охлаждаемую водой.

4. Пятнистость и недостаточное сцепление (шелушение) гальванического слоя из меди или никеля, наносимого на магнетит, выплавленный из железной руды. Тем самым не обеспечивается достаточная прочность впаянного контакта медного кабеля с магнетитом.

Задачей предлагаемого изобретения является получение отливки типа полого тела вращения из расплавленного природного магнетита (концентрата Fe3O4) в виде толстостенной трубы с высокой электропроводностью и надежным контактом медного кабеля внутри трубы.

Сущность предлагаемого изобретения. Жидкий магнетит при 1670÷1600°С заливают в предварительно нагретую до 570-600°С вращающуюся форму, полученная отливка охлаждается во вращающейся форме естественным образом до 600÷570°С, при этой температуре дают изотермическую выдержку для протекания фазового превращения и после выполняют термоциклирование отливки путем периодической подачи воды спрейером во внутреннюю полость отливки до прекращения парообразования. Термограмма способа представлена на фиг.1б. Теоретическое обоснование способа.

Указанные недостатки аналога [4] - низкие электропроводность, трещиностойкость и сцепляемость гальванического слоя (Cu, Ni) с магнетитом (см. выше пп.3,4) являются следствиями кристаллизации магнетита с большим перепадом температур литейной формы (≤100°С) и расплава (≥1600°С).

Снижение электропроводности магнетитового анода (отливки) обусловлено следующими металловедческими факторами:

1. Степень загрязненности отливки силикатами и шпинелями. Их количество и состав зависят от минералогического состава природного магнетита (руды), из которого отливают аноды. Свойства оксидов и их соединений в анодах, отлитых по способу [1] из 90% концентрата Fe3O4 из природного магнетита, представлены в табл.1.

Подробная информация о свойствах оксидных соединений имеется в [5, 6]. [5] Физико-химические свойства окислов: Справочник. / Г.В.Самсонов, А.Л.Борисова, Т.Г.Жидкова и др. - М.: Металлургия, 1978. 471 с. [6] Разина Н.Ф. Оксидные электроды в водных растворах. Алма-Ата: Наука, 1982. 160 с.

2. Мелкозернистая структура магнетита. Из [7, 8] известно, что сплавы с мелкозернистой структурой (быстро закристаллизованные) имеют более низкую электропроводность, чем крупнозернистые (медленно кристаллизующиеся) сплавы, в том числе магнетит. Максимальная электропроводность у монокристаллов. [7] Кофстадт П. Отклонение от стехиометрии, диффузия и электропроводимость в простых окислах металлов. / Пер. с англ. - М.: Мир, 1975. 398 с.; [8] Лившиц Б.Г., Карпошин B.C., Линецкий Я.П. Физические свойства металлов и сплавов. Изд. 2-е. / Под ред. Лившица Б.Г. - М.: Металлургия, 1980. 320 с.

На фиг.1б показаны векторы скорости охлаждения V1, V2, (град/сек), исходящие из точки t3 (≥1600°С), соответствующей температуре расплава до температуры литейной формы (˜20°С).

V1 - охлаждение расплава в форме, подогретой до tп. токами высокой частоты.

V2 - охлаждение в форме без подогрева.

В интервале ликвидус-солидус векторы образуют две трапеции, моделирующие величину зерен магнетита, кристаллизующегося в форме с разной температурой подогрева.

Трапеция abcd явно больше заштрихованной.

3. Количество остаточного «замороженного» вюстита FeO в отливке.

У вюстита дырочная проводимость [7], что снижает объемную электропроводность магнетитового анода. Количество вюститной фазы в структуре отливки зависит от степени переохлаждения расплава при кристаллизации и скорости охлаждения отливки в интервале 600÷550°С. Чем выше эти параметры, тем больше вюстита. Он может составлять до 20% фазового состава (Fe3O4+FeO) отливки [7].

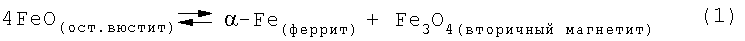

Вюстит метастабильная, как отмечено выше, фаза - при температуре 570°С (она показана на диаграмме Fe-O, фиг.1а, линия PSK) распадается на эвтектоидную смесь двух электропроводных фаз по уравнению:

Механизм распада вюстита аналогичен распаду аустенита в сталях на феррито-цементную смесь при 727°С.

Резкое изменение фазовых объемов при распаде остаточного вюстита приводит к возникновению больших внутренних напряжений, которые с течением времени, при 20°С, образуют трещины в магнетитовых отливках.

Таким образом, центробежная сила в расплаве, создаваемая вращением формы и подогревом формы до 600°С, снижающим скорость кристаллизации, поддерживает высокую жидкотекучесть, что способствуют отжиму к наружной поверхности отливки однородного крупнозернистого магнетита и всплытию более легких и низкоплавких, чем магнетит, силикатов и шпинелей внутри отливки на так называемой свободной поверхности в виде литейной корки (фиг.2, поз.8).

Изотермическая выдержка при 570÷600°С обеспечивает более полный распад вюстита, увеличивая тем самым количество электропроводных фаз Fe и Fe3O4, и одновременно снижает остаточные структурные напряжения (релаксация), уменьшая за счет этого риск трещинообразования в отливке.

Термоциклирование отливки после изотермической выдержки необходимо для повышения эффективности пескоструйной очистки полости от литейной корки. Сплошное (по возможности) вскрытие чистого магнетита дает сплошную и прочную адгезию гальванического (и химического) покрытия из проводникового металла (Cu, Ni), чем обеспечивает наиболее прочную и надежную впайку медного кабеля в полость магнетитового анода.

Литейная корка в полости отливки представляет собой дефектный слой магнетита, насыщенный (за счет центробежных сил) металлсиликатами, шпинелями, обладающими высокими: электросопротивлением, твердостью и эрозионной стойкостью (табл.1).

Очистка полости пескоструйным способом эффективна лишь при рыхлой, до шелушения и осыпаемости корке, что возможно при наведении в ней трещин термической усталости, так называемой деструкции слоя.

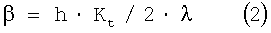

Движущей силой деструкции являются разные по величине коэффициенты термического расширения (сжатия) магнетита, силикатов и шпинелей, чередование нагрева (от горячей - 570°С стенки отливки) с охлаждением (от впрыскиваемой воды) и давления (от парообразования в полости). Напряжения трещинообразования в слое подчиняются закону Био (Аппен А.А. Температуроустойчивые неорганические покрытия. Изд. 2-е. - Л.: Химия, 1975. - 296 с.):

где β - коэффициент, пропорциональный разрушающим напряжениям;

h - толщина слоя;

Kt - коэффициент теплообмена между средой и поверхностью (пропорционален скорости охлаждения или числу циклов «нагрев-охлаждение»);

λ - коэффициент теплопроводности (уменьшается с увеличением пористости или количества трещин).

Из формулы (2) следует, что чем больше Kt и меньше λ, тем выше термические напряжения трещинообразования, доводящие аморфное состояние до рыхлого с осколочным характером разрушения (до осыпаемости).

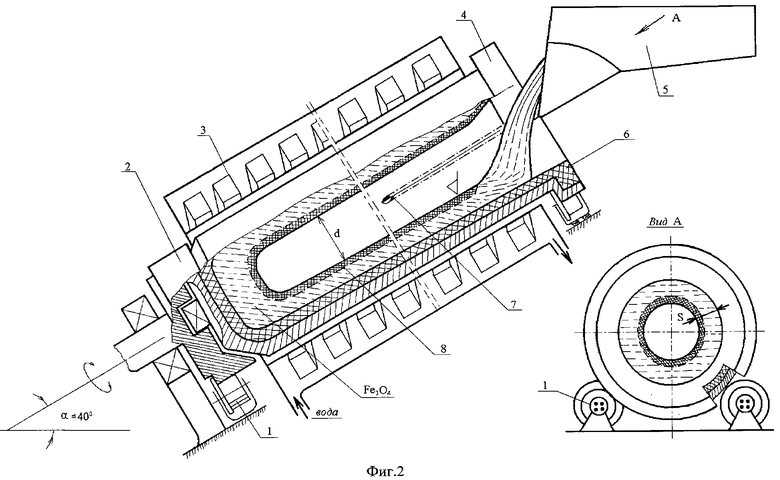

Схема и работа установки (фиг.2).

Литейную форму, состоящую из цилиндрического корпуса - кожуха из жаропрочной стали (4), футерованного огнеупорным материалом (6), пропускают через индуктор (3) и вставляют в план-шайбу (2) привода центробежной машины (1) с наклонной (α≤45°) осью вращения. Включают вращение формы и подогрев: наружный - индуктором токов высокой частоты ТВЧ (3) и внутренний - газовой горелкой (не показана). Нагрев осуществляют до 600÷650°С (фиг.1б, пунктир tn).

Примечание. Для расплава, заливаемого при 1600÷1670°С, лучше более высокие, чем 650°С, температуры (фиг.1б), однако развивающаяся ползучесть металла корпуса снижает жесткость формы (она вибрирует), что вызывает разрушение футеровки (6).

Температуру контролируют термопарой (7). В нагретую форму заливают жидкий магнетит из разливочного ковша (5) при вынутой термопаре.

За счет вращения расплав равномерно распределяется по стенке формы, образуя наружную чисто магнетитную поверхность анода. Его диаметр равен внутреннему диаметру литейной формы. В полости диаметром d образуется литейная корка (8), подлежащая удалению (на фиг. обозначена знаком -  ).

).

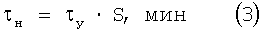

Как только образовалась корка, в полость вводят термопару для контроля охлаждения. При достижении 600÷570°С включается подогрев (3). Термопара сблокирована с индуктором на автоматический режим. Время изотермической выдержки зависит от толщины стенки отливки (S), которая предварительно вычисляется по массе заливаемого расплава и расчета по формуле:

τн - время выдержки (на фиг.1б обозначено начало ее при t1=570°С)

τy - удельное время, мин/мм;

τy≅5÷7 мин/мм - учитывается экспериментально, с учетом колебания температуры около 570°С;

S - толщина стенки отливки, мм.

В образовавшуюся полость возвращают термопару и контролируют снижение температуры. Как только температура снизилась до 570°С, включают подогрев (5) и дают выдержку (фиг.1б) из расчета 5-8 мин. На 1 мм. Сечения стенки отливки.

Пример. Диаметры отливки: наружный D=65 мм; внутренний d=20 мм; толщина стенки: S=(D-d)/2=(65-20)72=22,5 мм; выдержка (не менее): τ=5·22,5=112,5 (мин) ≅ 2 часа.

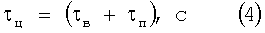

После изотермы отключают подогрев, извлекают термопару (7) и вместо нее вводят инжектор (трубчатый спрейер) и впрыскивают воду с циклом:

τц - время цикла, с;

τв - время впрыска, τв=3÷10 с, уточняют экспериментально (зависит от соотношения диаметра и глубины полости, конструкции спрейера и др.);

τп - время паровыделения, с (меняется по мере остывания отливки).

На термограмме (фиг.1б) указаны, для примера, лишь пять циклов (обозначенные цифрами 1, 2...3) с падающей температурой (с отключенным индуктором). Но можно проводить термоциклирование при изотермической выдержке подогрева наружного слоя. В этом случае индуктор поддерживает температуру начала цикла (tц) соответствующей tц≤t1. В обоих вариантах термоциклирования целостность магнетитового слоя (фиг.2) не нарушается.

Пескоструйную очистку полости осуществляют аналогично термоциклированию, только вместо спрейера в полость вводят мундштук пескоструйного аппарата с приспособлением для улавливания отработанного абразива.

Контроль очистки осуществляют весовым методом и измерением размеров полости нутромером, глубиномером. Весовой метод основан на простой зависимости:

где Ψ - степень очистки, %;

G - масса немагнитных частиц абразивных отходов, г;

G0 - масса всех абразивных отходов, г;

GM - масса частиц Fe и Fe3O4, выделенных магнитом из общей массы G0, г.

Время продувки полости одинаковое при каждом измерении масс. Очистку считают законченной при достижении Ψ минимального значения, которое не изменяется при дальнейших, хотя бы трех измерениях. Сравнительные испытания анодов включали:

- определение величины зерна магнетита в стенке отливки по ГОСТ 5639-88;

- определение электропроводимости стенки с помощью моста постоянного тока R329;

- определение прочности сцепления медного покрытия, электрохимически нанесенного из сернокислого электролита меднения, проводили по методу Е.Олларда (П.М.Вячеславов, Н.М.Шмелева. Методы испытаний электролитических покрытий. - Л.: Машиностроение, 1977 - 88 с.).

В таблице 2 приведены результаты испытаний материала отливок, изготовленных литьем в стационарную песчаную форму и центробежным литьем согласно технологии прототипа и по предлагаемому способу.

Из таблицы 2 видно, что поставленная задача решена: увеличена электрическая проводимость стенок отливок анодов и существенно повышена прочность сцепления токораспределяющего покрытия с внутренней полостью анода.

ЦЕНТРОБЕЖНЫЙ СПОСОБ ЛИТЬЯ МАГНЕТИТОВЫХ АНОДОВ

ЦЕНТРОБЕЖНЫЙ СПОСОБ ЛИТЬЯ МАГНЕТИТОВЫХ АНОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО МАГНЕТИТА | 2004 |

|

RU2280712C1 |

| СПОСОБ МАГНЕТИТОВОГО ЛИТЬЯ | 2016 |

|

RU2648911C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕТИТОВЫХ АНОДОВ ДЛЯ СИСТЕМЫ КАТОДНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ИЗДЕЛИЙ РАЗЛИЧНОГО НАЗНАЧЕНИЯ | 1999 |

|

RU2178010C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОЙ ПОСУДЫ И ДРУГИХ ЧУГУННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2705037C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАГНЕТИТОВЫХ АНОДОВ | 2004 |

|

RU2287607C2 |

| СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА | 2021 |

|

RU2759976C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ СТАЛЬНЫХ ТРУБОПРОВОДОВ К КОРРОЗИИ АЛИТИРОВАНИЕМ | 2014 |

|

RU2590738C1 |

| СТАБИЛЬНЫЕ АНОДЫ, ВКЛЮЧАЮЩИЕ ОКСИД ЖЕЛЕЗА, И ИСПОЛЬЗОВАНИЕ ТАКИХ АНОДОВ В ЭЛЕКТРОЛИЗЕРАХ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОВ | 2004 |

|

RU2344202C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕТИТСОДЕРЖАЩЕГО ПОРИСТОГО СТЕКЛА | 2022 |

|

RU2791915C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2002 |

|

RU2231420C1 |

Изобретение относится к литейному производству. Во вращающуюся форму, подогретую до температуры 570-600°С, заливают расплав магнетита. При охлаждении отливки до температуры 600-570°С осуществляют изотермическую выдержку для протекания фазового превращения. Затем осуществляют термоциклирование отливки путем периодической подачи воды во внутреннюю полость отливки до прекращения парообразования. Достигается повышение электропроводости анодов за счет обеспечения однородной, крупнозернистой структуры магнетита и надежного контакта медного кабеля с анодом. 2 ил., 2 табл.

Способ центробежного литья магнетитовых анодов типа полого тела вращения, включающий заливку расплава магнетита в форму, кристаллизацию и охлаждение расплава, отличающийся тем, что заливку расплава осуществляют во вращающуюся форму, подогретую до температуры не ниже 570-600°С, а при охлаждении отливки до 600-570°С осуществляют изотермическую выдержку для протекания фазового превращения, затем осуществляют термоциклирование отливки путем периодической подачи воды во внутреннюю полость отливки до прекращения парообразования.

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| US 4150711 А, 24.04.1979 | |||

| Способ центробежного литья | 1973 |

|

SU454083A1 |

| Способ центробежного литья гильз цилиндров двигателей внутреннего сгорания | 1985 |

|

SU1328064A1 |

Авторы

Даты

2007-12-20—Публикация

2005-12-30—Подача