Изобретение относится к управлению компрессорными установками, эксплуатируемыми в различных отраслях народного хозяйства, находящихся в климатических условиях с длительным воздействием минусовых температур и особенно для шахтных предприятий горной промышленности.

Известна компрессорная установка (см. а. св. 1375863, Мкл. F 04 D 29/58,1986, Бюл. N 7), содержащая компрессор, установленные на линии нагнетания и соединенные между собой трубопроводами теплообменник-утилизатор, концевой холодильник, воздухосборник и пневмосеть.

Недостатком данного устройства является отсутствие контроля за изменением давления вне компрессора по длине нагнетательного трубопровода, что приводит к низкой эксплуатационной надежности работы компрессора при сжатии влажного всасывающего воздуха в условиях отрицательных температур окружающей среды.

Известна компрессорная установка (см. а.с. 1746078, МКИ F 04 D 29/58, 1992, Бюл. N 25), содержащая компрессор, установленные на линии нагнетания теплообменник-утилизатор, концевой холодильник, воздухосборник, соединенные между собой основными и дополнительными трубопроводами, которые снабжены клапанами, электрически связанными с блоком управления, и пневмосеть.

Недостатком является поступление значительного количества каплеобразной влаги со всасываемым воздухом в компрессор, особенно в зимне-весенний и осенне-зимний периоды, когда атмосферный воздух с высокой относительной влажностью дополнительно насыщается влагой при дожде, туманах, льдом и инеем при снегопаде и метелях, переходящих в жидкость в процессе сжатия, что приводит к низкой эксплуатационной надежности работы компрессорной установки и повышению энергозатрат на производство сжатого воздуха, обусловленных необходимостью последующего удаления влаги из пневмосети энергоемкими устройствами, например, в виде влагоотделителей.

Технической задачей изобретения является повышение эксплуатационной надежности в условиях изменяющихся погодно-климатических воздействий, а также снижение энергоемкости на производство сжатого воздуха путем сокращения количества влаги, поступающей в компрессор со всасывающим воздухом, за счет отделения ее в воздушном фильтре.

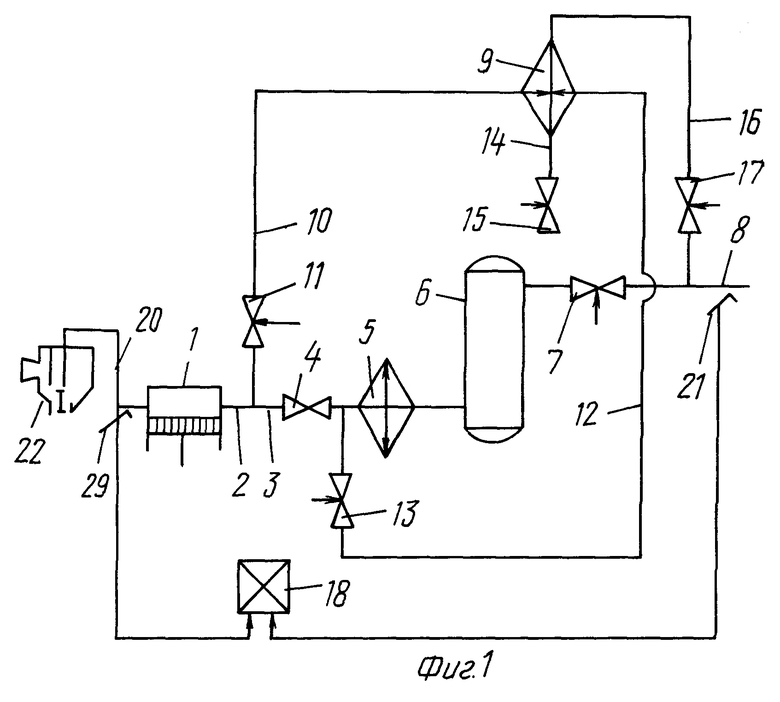

Технический результат достигается тем, что компрессорная установка, содержащая компрессор, установленные на линии нагнетания теплообменник-утилизатор, концевой холодильник, воздухосборник, соединенные между собой основными и дополнительными трубопроводами, которые снабжены клапанами, электрически связанными с блоком управления, и пневмосеть, при этом компрессор посредством всасывающего трубопровода соединен с воздушным фильтром, представляющим собой корпус с крышкой и коническим днищем, в нижней части которого установлен поплавок-конденсатор, в верхней части корпуса выполнено устройство в виде суживающегося сопла, к входному отверстию которого прикреплена сета, а после выходного его отверстия установлена отражательная перегородка, при этом всасывающий трубопровод соединен с крышкой корпуса фильтра.

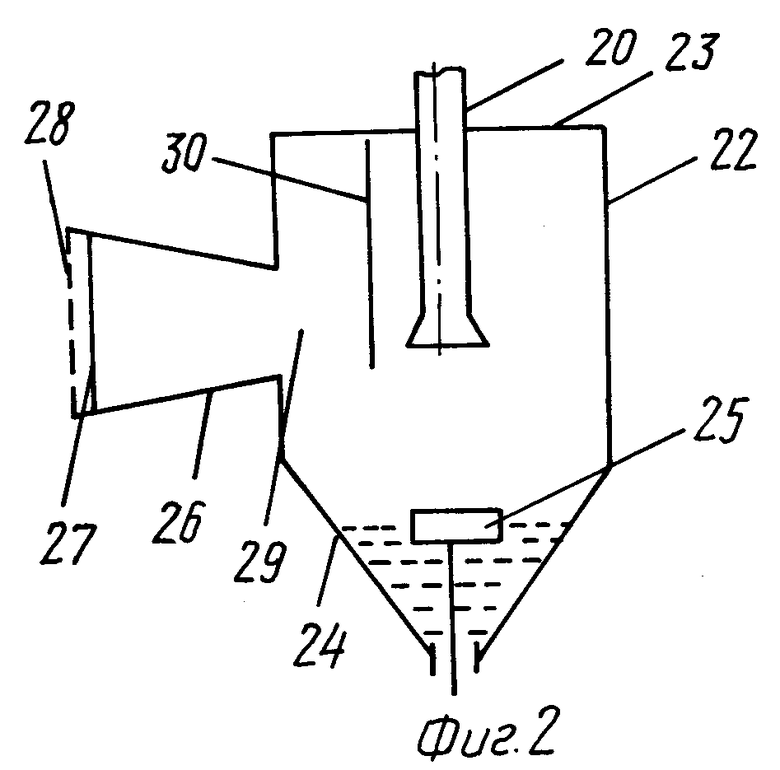

На фиг. 1 представлена принципиальная схема компрессорной установки, на фиг. 2 - общий вид воздушного фильтра компрессора.

Компрессорная установка состоит из компрессора 1, установленных на нагнетательной линии 2, посредством основного трубопровода 3 и клапана 4, концевого холодильника 5 и воздухосборника 6, причем последний через клапан 7 соединен с пневмосетью 8. Теплообменник-утилизатор 9 дополнительным трубопроводом 10 и клапаном 1 соединен с нагнетательной линией 2, а дополнительным трубопроводом 12 и клапаном 13 соединен с концевым холодильником 5, кроме того теплообменник-утилизатор 9 дополняется трубопроводом 14 и клапаном 15 соединен с воздухосборником 6, а дополнительным трубопроводом 16 и клапаном 17 соединен с пневмосетью 8. Блок управления 18 электрически соединен с датчиками давления и температуры 19, установленными на всасывающем трубопроводе 20, и датчиками давления и температуры 21, установленными на пневмосети 8. На всасывающем трубопроводе 20 укреплен воздушный фильтр 22, состоящий из корпуса с крышкой 23 и коническим днищем 24, в нижней части которого установлен поплавок-конденсатор 25, а в верхней части корпуса выполнено устройство в виде суживающегося сопла 26, к входному отверстию 27 которого прикреплена сетка 28, при этом после выходного отверстия 29 суживающегося сопла 26 установлена отражательная перегородка 30, кроме того всасывающий трубопровод 20 соединен с крышкой 23 корпуса воздушного фильтра.

Компрессорная установка работает следующим образом.

При положительных температурах окружающей среды в осенне-зимний период с высокой относительной влажностью и соответствующими параметрами по давлению и температуре, фиксируемыми датчиками 19, установленными на всасывающем трубопроводе 20, атмосферный воздух поступает через сетку 28 во входное отверстие 27 суживающегося сопла 26, где, в результате образования воронки, закручивается и после выходного отверстия 29, внезапно расширяясь, ударяется об отражательную перегородку 30. Закручивание в суживающемся сопле 26 атмосферного воздуха с каплеобразными частичками способствует их коагуляции и частичной конденсации соприкасающихся с укрупненными каплями паров влаги. Смесь атмосферного воздуха с каплеобразной влагой окружающей среды и скоагулированной как в суживающемся сопле 26, так и при внезапном расширении на выходе из отверстия 29, после удара об отражательную перегородку 30, огибает ее. При этом капли под воздействием силы тяжести выпадают в коническое днище 24, где накапливаются и, воздействуя на поплавок-конденсатор 25, выбрасывается из корпуса воздушного фильтра 22.

Очищенный от каплеобразной влаги атмосферный воздух, огибая отражательную перегородку 30 по всасывающему трубопроводу 20, поступает в компрессор 1, где осуществляется его сжатие с меньшими энергозатратами, чем если бы наряду с воздухом в компрессор поступила каплеобразная влага, требующая дополнительных затрат на сжатие пара (температура при сжатии воздуха резко возрастает и каплеобразная влага превращается в пар). Под воздействием блока управления 18 клапаны 11, 13, 15 и 17 закрываются, а клапаны 4 и 7 открываются. После сжатия, воздух с температурой свыше 120oC направляется по нагнетательной линии 2, основному трубопроводу 3 и через клапан 4 в концевой холодильник 5, где охлаждается до температуры около 100oC . Далее процесс охлаждения сжатого воздуха продолжается в воздухосборнике 6, здесь происходит конденсация паров влаги, находящихся в сжатом воздухе. Из воздухосборника 6 через открытый клапан 7 сжатый воздух с температурой, превышающей температуру окружающей среды на 20 - 40oC , поступает в трубопровод 8 пневмосети. По длине пневмосети 8 не наступает теплового равновесия, т.е. равенства температур сжатого воздуха и окружающей среды. В результате практически не происходит конденсации оставшихся паров влаги и сжатый воздух с заданной температурой и давлением, фиксируемыми датчиками 21, поступает в пневмосеть потребителя. Регулирование работой компрессора 1 осуществляется на основании известных схем блоком управления 18 по соотношению температуры и давления, фиксируемому датчиками 19 на всасывающем трубопроводе 20 и датчиками давления и температуры 21, установленных на пневмосети 8.

При минусовых температурах окружающей среды и высокой относительной влажности атмосферного воздуха, особенно часто наблюдаемой при зимне-весеннем периоде и фиксируемой датчиками 19, всасываемый поток, насыщенный твердыми частицами жидкости в виде снега, инея и/или каплеобразной влаги, через сетку 28 и входное отверстие 27 поступает в суживающееся сопло 22. Воронкообразное движение всасываемого воздуха в суживающемся сопле 22 приводит к укреплению и коагуляции замерзшей влаги в виде льда и снега и/или каплеобразной влаги, которая после выходного отверстия 29, внезапно расширяясь, ударяется об отражательную перегородку 30 и скапливается в коническом днище 24. По мере накопления влаги в коническом днище 24, она воздействует на поплавок-конденсатор 25 и выбрасывается из воздушного фильтра 22. Очищенный от влаги всасываемый воздух по всасывающему трубопроводу 20 поступает в компрессор 1, где сжимается и по нагнетательному трубопроводу 2, основному трубопроводу 3 через открытый клапан 4 поступает с температурой около 120oC в концевой холодильник 6 для частичного охлаждения и далее в воздухосборник 6.

В воздухосборнике 6 осуществляется процесс конденсации паров влаги, неотделенной в воздушном фильтре 22. Сжатый воздух, с температурой на 10 - 20oC превышающей температуру окружающей среды, через открытый клапан 7 поступает в пневмосеть 8. В результате воздействия на пневмосеть 8 окружающей среды с минусовыми температурами осуществляется интенсивное охлаждение сжатого воздуха с конденсацией паров влаги, а появившаяся в трубопроводах жидкость, охлаждаясь, замерзает. Это приводит к резкому увеличению гидравлического сопротивления трубопроводов пневмосети 8. В этом случае, наряду с изменением температуры сжатого воздуха, изменяется его давление, что фиксируется датчиками 21 давления и температуры и передается на блок управления 18.

В результате воздействия бока управления 18 на электрически связанные с ним клапаны осуществляются следующие операции: открываются клапаны 11, 13, 15 и 17, закрываются клапаны 4 и 7. Тогда сжатый воздух из компрессора 1 с температурой около 120oC через открытый клапан 11 по вспомогательному трубопроводу 10 поступает в теплообменник-утилизатор 9, где отдает часть тепла и по вспомогательному трубопроводу 12 через открытый клапан 13 направляется в концевой холодильник 6. Совместное охлаждение в теплообменнике-утилизаторе 9 и в воздухосборнике 6 обеспечивает дополнительное снижение температуры сжатого воздуха до значений, близких к температуре окружающей среды, т.е. в воздухосборнике 6 осуществляется практически полная конденсация паров влаги. Из воздухосборника 6 сжатый воздух по дополнительному трубопроводу 14 через клапан 15 поступает в теплообменник-утилизатор 9, где нагревается на 10 - 20oC (отбирая тепло от потока сжатого воздуха, движущегося непосредственно от компрессора 1) и по дополнительному трубопроводу 16 через клапан 17 направляется в пневмосеть 8.

Поступление в наземную пневмосеть 8 подогретого воздуха с уменьшенным количеством парообразной влаги обеспечивает надежность прохождения потока без охлаждения до температуры окружающей среды и, соответственно, без выпадения конденсата по длине пневмосети. В результате в пневмосеть 8 поступает сжатый воздух заданного нормированного давления и несколько повышенной температурой, что фиксируется датчиками 21 и контролируется блоком управления 1.

Оригинальность технического решения заключается в том, что снабжение компрессорной установки воздушным фильтром с входным отверстием в виде суживающегося сопла, отражательной перегородкой и коническим днищем с поплавком-конденсатором, обеспечивает повышение в целом эксплуатационной надежности и снижение энергозатрат на производство сжатого воздуха, достигаемое практически полным устранением поступления влаги как в жидком, так и в твердом состоянии (при отрицательных температурах окружающей среды) во всасывающий трубопровод компрессора. Поступление же влаги в известных компрессорных установках со всасывающим воздухом в компрессор приводит к необходимости дополнительной выработки сжатого воздуха, затрачиваемого на удаление сконденсировавшейся влаги путем продувки элементов пневмосети, т.е. осуществляются вынужденные дополнительные энергозатраты на производство сжатого воздуха, необходимого пневмопотребителям с заданными параметрами по влагосодержанию, температуре и давлению.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПРЕССОРНАЯ УСТАНОВКА | 2001 |

|

RU2184277C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2002 |

|

RU2234003C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2009 |

|

RU2396469C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2008 |

|

RU2370675C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2010 |

|

RU2465487C2 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2012 |

|

RU2535895C2 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2011 |

|

RU2476721C1 |

| Компрессорная установка | 2016 |

|

RU2630283C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОЗДУХА | 2001 |

|

RU2291737C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОМЕХАНИЧЕСКОГО БУРЕНИЯ СКВАЖИН | 2000 |

|

RU2190077C2 |

Изобретение относится к управлению компрессорными установками, эксплуатируемыми в различных отраслях народного хозяйства, находящимися в климатических условиях с длительным воздействием минусовых температур и особенно для шахтных предприятий горной промышленности. Технической задачей изобретения является повышение эксплуатационной надежности в условиях изменяющихся погодно-климатических воздействий, а также снижение энергоемкости на производство сжатого воздуха путем сокращения количества влаги, поступающей в компрессор со всасывающим воздухом за счет отделения ее в воздушном фильтре. Технический результат достигается тем, что компрессорная установка, содержащая компрессор, установленные на линии нагнетания теплообменник-утилизатор, концевой холодильник, воздухосборник, соединенные между собой основными и дополнительными трубопроводами, которые снабжены клапанами, электрически связанными с блоком управления, и пневмосеть, при этом компрессор посредством всасывающего трубопровода соединен с воздушным фильтром, представляющим собой корпус с крышкой и коническим днищем, в нижней части которого установлен поплавок-конденсатор, в верхней части корпуса выполнено устройство в виде суживающегося сопла, к входному отверстию которого прикреплена сетка, а после выходного его отверстия установлена отражательная перегородка, при этом всасывающий трубопровод соединен с крышкой корпуса фильтра. 2 ил.

Компрессорная установка, содержащая компрессор, установленные на линии нагнетания теплообменник-утилизатор, концевой холодильник, воздухосборник, соединенные между собой основными и дополнительными трубопроводами, которые снабжены клапанами, электрически связанными с блоком управления, и пневмосеть, отличающаяся тем, что компрессор посредством всасывающего трубопровода соединен с воздушным фильтром, представляющим собой корпус с крышкой и коническим днищем, в нижней части которого установлен поплавок-конденсатор, в верхней части корпуса выполнено устройство в виде суживающегося сопла, к входному отверстию которого прикреплена сетка, а после выходного его отверстия установлена отражательная перегородка, при этом всасывающий трубопровод соединен с крышкой корпуса фильтра.

| Компрессорная установка | 1990 |

|

SU1746078A1 |

| Компрессорная установка | 1986 |

|

SU1375863A1 |

| DE 3230511 A1, 09.02.1984 | |||

| ДОЗИРОВОЧНАЯ УСТАНОВКА ДЛЯ ДИСПЕРСИОННЫХ КРАСОК | 2004 |

|

RU2323042C1 |

| US 5403150 A, 04.04.1995. | |||

Авторы

Даты

2001-06-20—Публикация

2000-02-03—Подача