Изобретение относится к управлению компрессорными установками, эксплуатируемыми в различных отраслях народного хозяйства, находящихся в климатических условиях с длительным воздействием отрицательных температур, и особенно для шахтных предприятий горной промышленности.

Известна компрессорная установка (см. патент РФ №2169294, МПК F04D 29/28, опубл. 20.06.2001), содержащая компрессор, установленные на линии нагнетания теплообменник-утилизатор, концевой холодильник, воздухосборник, соединенные между собой основными и дополнительными трубопроводами, которые снабжены клапанами, электрически связанными с блоками управления, и пневмосеть, компрессор посредством всасывающего трубопровода соединен с воздушным фильтром, представляющим собой корпус с крышкой и коническое днище, в нижней части которого установлен поплавок-конденсатор, в верхней части корпуса выполнено устройство в виде суживающегося сопла, к выходному отверстию которого прикреплена сетка, а после его выходного отверстия установлена отражательная перегородка, при этом всасывающий трубопровод соединен с крышкой корпуса фильтра.

Недостатком является поступление значительного количества каплеобразной влаги со всасываемым воздухом в компрессор, особенно в зимне-весенний и осенне-зимний периоды, когда атмосферный воздух с высокой относительной влажностью дополнительно насыщается влагой при дожде, туманах, при снегопаде и метелях - льдом и инеем, переходящих в жидкость в процессе сжатия, что приводит к низкой эксплуатационной надежности работы компрессорной установки и повышению энергозатрат на производство сжатого воздуха, обусловленных необходимостью последующего удаления влаги из пневмосети энергоемкими устройствами, например, в виде влагоотделителей.

Известна компрессорная установка (см. патент РФ, MПK F04D 29/28, опубл. 10.08.210, Бюл. №22), содержащая компрессор, установленные на линии нагнетания теплообменник-утилизатор, концевой холодильник, воздухосборник, соединенные между собой основными и дополнительными трубопроводами, которые снабжены клапанами, электрически связанными с блоком управления, и пневмосеть, компрессор посредством всасывающего трубопровода соединен с воздушным фильтром, представляющим собой корпус с крышкой и коническое днище, в нижней части которого установлен поплавок-конденсатор, в верхней части корпуса расположено устройство в виде суживающегося сопла, к входному отверстию которого прикреплена сетка, а после его выходного отверстия установлена отражательная перегородка, при этом всасывающий трубопровод соединен с крышкой корпуса фильтра, причем корпус фильтра дополнительно снабжен рубашкой, образующей полость для наполнения горячим сжатым воздухом, при этом в нижней части конического днища полость соединена посредством клапана и дополнительного трубопровода с линией нагнетания, а в верхней части корпуса - с суживающимся соплом.

Недостатком являются энергозатраты на производство сжатого воздуха в зимне-весенний и осенне-зимний периоды эксплуатации из-за поступления каплеобразной влаги, захватываемой всасываемым потоком с зеркала днища воздушного фильтра при огибании движущимся потоком отражательной перегородки, что приводит к дополнительным затратам энергии на сжатие паров влаги в компрессоре и необходимости последующего удаления конденсата из элементов пневмосети, затрачивая на продувку сжатый воздух.

Технической задачей изобретения является снижение энергоемкости производства пневмоэнергии при изменяющихся погодно-климатических воздействиях, особенно в условиях повышенной влажности (дождь, туман), путем устранения возможности поступления влаги атмосферного воздуха в компрессор, что приводит к дополнительным энергозатратам на получение сжатого воздуха как смеси атмосферного воздуха и влаги, находящейся в нем.

Технический результат по снижению энергоемкости производства сжатого воздуха достигается тем, что компрессорная установка содержит компрессор, установленные на линии нагнетания, теплообменник-утилизатор, концевой холодильник, воздухосборник, соединенные между собой основными и дополнительными трубопроводами, которые снабжены клапанами, электрически связанными с блоком управления, и пневмосеть, компрессор посредством всасывающего трубопровода соединен с воздушным фильтром, представляющим собой корпус с крышкой и коническое днище, в нижней части которого установлен поплавок-конденсатор, в верхней части корпуса расположено устройство в виде суживающегося сопла, к входному отверстию которого прикреплена сетка, а после его выходного отверстия установлена отражательная перегородка, при этом всасывающий трубопровод соединен с крышкой корпуса фильтра, причем корпус фильтра дополнительно снабжен рубашкой, образующей полость для наполнения горячим сжатым воздухом, при этом в нижней части конического днища полость соединена посредством клапана и дополнительного трубопровода с линией нагнетания, а в верхней части корпуса - с суживающимся соплом, причем всасывающий трубопровод внутри корпуса воздушного фильтра выполнен в виде цилиндрической трубы с симметрично расположенными отверстиями по боковой поверхности и заглушенным в расширяющемся сопле торцевым отверстием, при этом боковая поверхность по всей длине цилиндрической трубы всасывающего трубопровода внутри корпуса воздушного фильтра покрыта тонковолокнистым материалом.

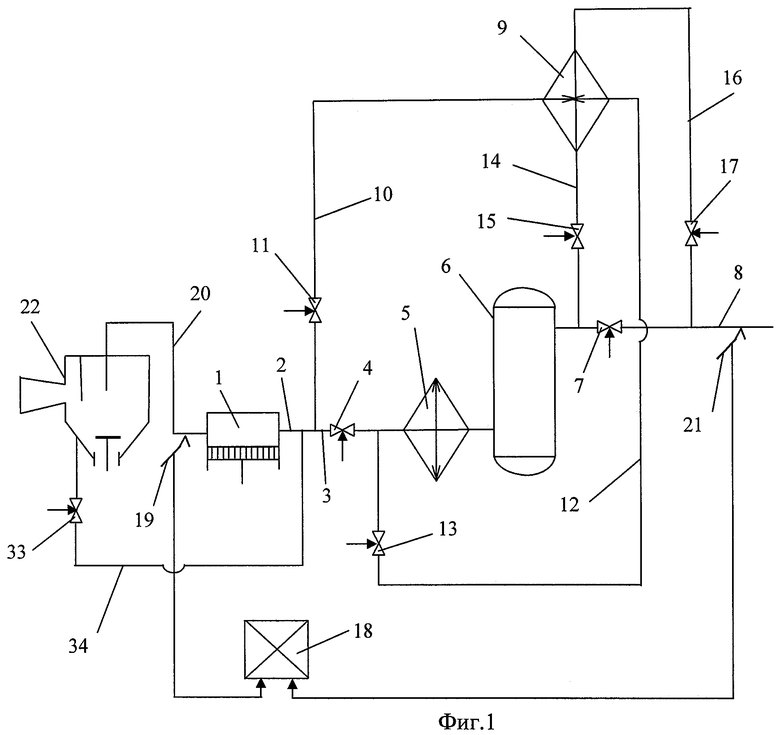

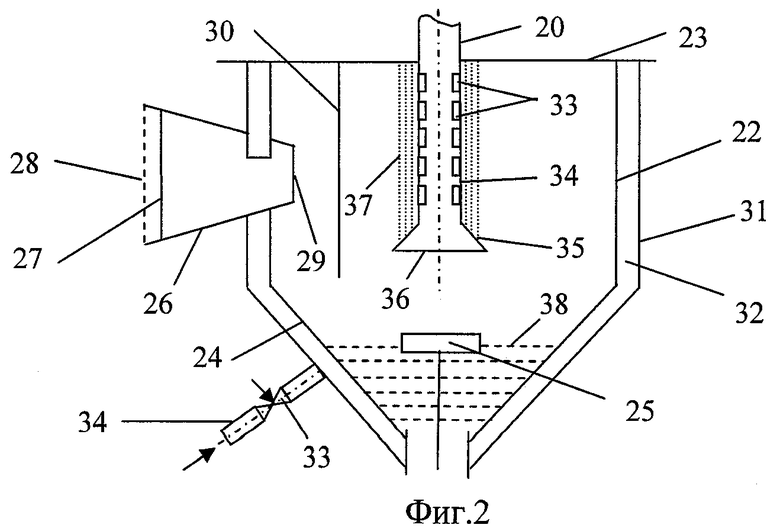

На фиг.1 представлена принципиальная схема компрессорной установки, на фиг.2 - общий вид воздушного фильтра.

Компрессорная установка состоит из компрессора 1, установленных на нагнетательной линии 2 посредством основного трубопровода 3 и клапана 4 концевого холодильника 5 и воздухосборника 6, причем последний через клапан 7 соединен с пневмосетью 8.

Теплообменник-утилизатор 9 дополнительным трубопроводом 10 и клапаном 11 соединен с нагнетательной линией 2, а дополнительным трубопроводом 12 и клапаном 13 соединен с концевым холодильником 5, кроме того, теплообменник-утилизатор 9 дополнительным трубопроводом 14 и клапаном 15 соединен с воздухосборником 6, а дополнительным трубопроводом 16 и клапаном 17 соединен с пневмосетью 8. Блок управления 18 электрически соединен с датчиками давления и температуры 19, установленными на всасывающем трубопроводе 20, и датчиками давления и температуры 21, установленными на пневмосети 8.

На всасывающем трубопроводе 20 укреплен воздушный фильтр 22, состоящий из корпуса с крышкой 23 и конического днища 24, в нижней части которого установлен поплавок-конденсатор 25, а в верхней части корпуса расположено устройство в виде суживающегося сопла 26, к входному отверстию 27 которого прикреплена сетка 28.

После выходного отверстия 29 суживающегося сопла 26 установлена отражательная перегородка 30, кроме того, всасывающий трубопровод 20 соединен с корпусом с крышкой 23 воздушного фильтра 22. Корпус с крышкой 23 дополнительно снабжен рубашкой 31, образующей полость 32 для наполнения горячим сжатым воздухом, а в нижней части конического днища 24 полость 32 соединена посредством клапана 33 и дополнительного трубопровода 34 с линией нагнетания 2 компрессора 1, а в верхней части корпуса с крышкой 23 полость 32 рубашки 31 соединена с суживающимся соплом 26.

Всасывающий трубопровод 20 внутри корпуса воздушного фильтра 22 выполнен в виде цилиндрической трубы с симметрично расположенными на боковой поверхности 34 отверстиями 33 с заглушенным торцевым отверстием 36 в виде расширяющегося сопла 35, при этом боковая поверхность 34 внутри корпуса воздушного фильтра 22 покрыта тонковолокнистым материалом 37. В коническом днище 24 поплавок-конденсатор 25 находится на поверхности-зеркале 38 жидкости, накапливаемой атмосферной влаги.

Компрессорная установка работает следующим образом.

При положительных температурах окружающей среды в осенне-зимний период с высокой относительной влажностью и соответствующими параметрами по давлению и температуре, фиксируемыми датчиками 19, установленными на всасывающем трубопроводе 20, атмосферный воздух поступает через сетку 28 во входное отверстие 27 суживающегося сопла 26, где в результате образования воронки закручивается и после выходного отверстия 29, внезапно расширяясь, ударяется в отражательную перегородку 30.

Закручивание в суживающемся сопле 26 атмосферного воздуха с каплеобразными частицами способствует их коагуляции и частичной конденсации соприкасающихся с укрупненными каплями паров влаги. Смесь атмосферного воздуха с каплеобразной влагой окружающей среды, скоагулированной как в суживающемся сопле 26, так и при внезапном расширении на выходе из отверстия 29, после удара об отражательную перегородку 30, огибает ее. При этом капли под воздействием силы тяжести выпадают в коническое днище 24, где накапливаются и, воздействуя на поплавок-конденсатор 25, выбрасываются из корпуса воздушного фильтра 22.

Процесс наполнения влаги в коническом днище 24 до выбрасывания ее из воздушного фильтра 22 обусловлен наличием поверхности-зеркала 38 жидкости, размер которой изменяется от максимального перед открытием поплавка-конденсатора 25 до минимального после его запора.

Поток всасываемого воздуха, огибая отражательную перегородку 30, срывает мелкодисперсные капельки жидкости с поверхности-зеркала 38 и поступает в виде смеси (воздух и мелкодисперсные капельки жидкости) в трубопровод 20 через симметрично расположенные на боковой поверхности 34 отверстия 33, контактируя с тонковолокнистым материалом 37, расположенным по всей по всей длине трубопровода 20 внутри корпуса с крышкой 23.

При прохождении всасываемого воздуха через тонковолокнистый материал 37 мелкодисперсные частицы отделяются от потока и стекают по конической поверхности виде расширяющегося сопла 35 к торцевому заглушенному отверстию 36 и далее на поверхность-зеркало 38 в коническом днище 24.

Выполнение торцевой поверхности всасывающего трубопровода 20 в виде расширяющегося сопла с заглушенным большим отверстием 36 практически устраняет вероятность повторного захвата мелкодисперсных частиц влаги, отделенных на тонковолокнистом материале 37, с последующим возможным проникновением в отверстия 33, т.к. площадь поверхности заглушенного отверстия 36 превышает толщину тонковолокнистого материала 37, расположенного по всей длине трубопровода 20.

Следовательно, те мелкодисперсные частицы жидкости, которые стекают с конической поверхности в виде расширяющегося сопла 35 к торцевому заглушенному отверстию 36, если и захватываются потоком всасываемого воздуха, то они вновь контактируют с тонковолокнистым материалом 37, т.е. они не могут попасть в отверстия 33 трубопровода 20.

Очищенный от каплеобразной влаги атмосферный воздух по всасывающему трубопроводу 20 поступает в компрессор 1, где осуществляется его сжатие с меньшими энергозатратами, чем, если бы наряду с воздухом в компрессор поступила бы каплеобразная влага, требующая дополнительных затрат на сжатие пара (температура при сжатии воздуха резко возрастает и каплеобразная влага превращается в пар). Под воздействием блока управления 18 клапаны 11, 13, 15, 17 закрываются, а клапаны 4 и 7 открываются. После сжатия воздух с температурой свыше 120°С направляется по нагнетательной линии 2, основному трубопроводу 3 и через клапан 4 в концевой холодильник 5, где охлаждается до температуры около 100°С. Далее процесс охлаждения сжатого воздуха продолжается в воздухообменнике 6, где происходит конденсация паров влаги, находящихся в сжатом воздухе. Из воздухосборника 6 через открытый клапан 7 сжатый воздух с температурой, превышающей температуру окружающей среды на 20°-40°С, поступает в пневмосеть 8. По длине пневмосети 8 не наступает теплового равновесия, т.е. равенства температур сжатого и воздуха и окружающей среды. В результате практически не происходит конденсации оставшихся паров влаги и сжатый воздух с заданной температурой и давлением, фиксируемыми датчиками 21, поступает в пневмосеть 8. Регулирование работы компрессора 1 осуществляется на основании известных схем блоком управления 18 по соотношению температуры и давления, фиксируемому датчиками давления и температуры 19, установленными на всасывающем трубопроводе 20, и датчиками давления и температуры 21, установленными на пневмосети 8.

При отрицательных температурах окружающей среды и высокой относительной влажности атмосферного воздуха, особенно часто наблюдаемой при зимне-весеннем периоде и фиксируемой датчиками 19, всасываемый поток, насыщенный твердыми частицами жидкости в виде снега, инея и/или каплеобразной влаги, через сетку 28 и входное отверстие 27 поступает в суживающееся сопло 26.

Воронкообразное движение всасываемого атмосферного воздуха в суживающемся сопле 26 приводит к укрупнению и коагуляции каплеобразной влаги, которая после выходного отверстия 29, внезапно расширяясь, ударяется об отражательную перегородку 30 и скапливается в коническом днище 24. По мере накопления влаги в коническом днище 24 она воздействует на поплавок-конденсатор 25 и выбрасывается из воздушного фильтра 22. Наличие отрицательной температуры всасываемого атмосферного воздуха приводит к образованию инея на внутренней поверхности суживающееся сопла 26 с последующим накоплением обледенений, уменьшающих в конечном итоге проходное сечение по всей длине суживающегося сопла 26. Кроме этого, накапливаемый в коническом днище 24 конденсат замерзает, что приводит к невозможности его удаления через поплавок-конденсатор 25. В результате наблюдается резкое возрастание аэродинамического сопротивления воздушного фильтра 22 и, как следствие, увеличение энергозатрат на привод компрессора для обеспечения поступления на сжатие необходимого объема атмосферного воздуха.

Для устранения указанного явления корпус с крышкой 23 помещают в рубашку 31 таким образом, чтобы образовалась полость 32, и через клапан 33 дополнительным трубопроводом 34 соединяют с линией нагнетания 2, при этом полость 32 в верхней части корпуса с крышкой 23 соединяют суживающимся соплом 26.

Очищенный от влаги всасываемый воздух по всасывающему трубопроводу 20 поступает в компрессор 1, где сжимается и по нагнетательной линии 2, основному трубопроводу 3 через открытый клапан 4 поступает с температурой около 120°С в концевой холодильник 5 для частичного охлаждения и далее в воздухосборник 6. Одновременно частично открывается клапан 33 (в зависимости от величины отрицательной температуры атмосферного воздуха) на дополнительном трубопроводе 34, и горячий сжатый воздух с температурой около 120°С поступает от нагнетательной линии 2 через клапан 33 в полость 32 рубашки 31 корпуса с крышкой 23. Расход горячего сжатого воздуха, поступающего в полость 32 и предотвращающего как обмерзание внутренней поверхности суживающегося сопла 26, так и замерзание конденсата в коническом днище 24, с обеспечением удаления конденсата через поплавок-конденсатор 25, регулируется величиной открытия клапана 33, необходимой для поддержания температурного режима внутри корпуса с крышкой 23.

Для устранения потерь сжатого воздуха полость 32 в верхней части корпуса с крышкой 23 соединена с суживающимся соплом 26, в результате горячий сжатый воздух после отдачи тепла рубашке 31 и элементам корпуса с крышкой 23 не выбрасывается в окружающую среду, а эжектируется потоком всасываемого атмосферного воздуха, отдавая ему оставшееся количество тепла, чем также снижает вероятность обмерзания как внутренней поверхности суживающегося сопла 26, так и конденсата на отражательной перегородке 30 и в нижней части конического днища 24.

В воздухосборнике 6 осуществляется процесс конденсации паров влаги, неотделенной в воздушном фильтре 22. Сжатый воздух с температурой, на 10°-20°С превышающей температуру окружающей среды, через открытый клапан 7 поступает в пневмосеть 8. В результате воздействия на пневмосеть 8 окружающей среды с отрицательными температурами происходит интенсивное охлаждение сжатого воздуха с конденсацией паров влаги, а появившаяся в трубопроводах жидкость, охлаждаясь, замерзает. Это приводит к резкому увеличению гидравлического сопротивления трубопроводов пневмосети. В этом случае, наряду с изменением температуры сжатого воздуха, изменяется его давление, что фиксируется датчиками давления и температуры 21 и передается на блок управления 18.

В результате воздействия блока управления 18 на электрически связанные с ним клапаны осуществляются следующие операции: открываются клапаны 11, 13 15 и 17, закрываются клапаны 4 и 7. Тогда сжатый воздух из компрессора 1 с температурой около 120°С через открытый клапан 11 по дополнительному трубопроводу 10 поступает в теплообменник-утилизатор 9, где отдает часть тепла и по дополнительному трубопроводу 12 через клапан 13 направляется в концевой холодильник 6. Совместное охлаждение в теплообменнике-утилизаторе 9 и в воздухосборнике 6 обеспечивает дополнительное снижение температуры сжатого воздуха до значений, близких к температуре окружающей среды, т.е. в воздухосборнике 6 осуществляется практически полная конденсация паров влаги. Из воздухосборника 6 сжатый воздух по дополнительному трубопроводу 14 через клапан 15 поступает в теплообменник-утилизатор 9, где нагревается на 10-20°С (отбирая тепло от потока сжатого воздуха, движущегося непосредственно от компрессора 1), и по дополнительному трубопроводу 16 через клапан 17 направляется в пневмосеть 8.

Поступление в пневмосеть 8 подогретого воздуха с уменьшенным количеством влаги обеспечивает надежность прохождения потока без охлаждения до температуры окружающей среды и соответственно без выпадения конденсата по длине пневмосети. В результате в пневмосеть 8 поступает сжатый воздух заданного нормированного давления и несколько повышенной температуры, что фиксируется датчиками 21 и контролируется блоком управления 18.

Оригинальность технического решения по снижению энергозатрат производства сжатого воздуха, особенно при высокой влажности атмосферного всасываемого воздуха, заключается в том, что осуществлено выполнение в воздушном фильтре всасывающего трубопровода с отверстиями на боковой цилиндрической поверхности с заглушкой торцевой поверхности в виде расширяющегося сопла.

Кроме того, осуществлено расположение тонковолокнистого материала на боковой поверхности всасывающего трубопровода по всей длине с закреплением его таким образом, что он выступает за большее сечение расширяющегося сопла с заглушенным торцевым отверстием. Все это обеспечивает практическое устранение проникновения в полость компрессора мелкодисперсной влаги, наличие которой и приводит к дополнительным энергозатратам на сжатие образующегося пара, который впоследствии конденсируется и с продуваемым сжатым воздухом удаляется из элементов пневмосети.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПРЕССОРНАЯ УСТАНОВКА | 2000 |

|

RU2169294C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2001 |

|

RU2184277C1 |

| Компрессорная установка | 2016 |

|

RU2630283C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2002 |

|

RU2234003C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2008 |

|

RU2370675C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2009 |

|

RU2396469C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2012 |

|

RU2535895C2 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2011 |

|

RU2476721C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОЗДУХА | 2001 |

|

RU2291737C2 |

| Устройство для термомеханического бурения скважин | 2018 |

|

RU2681135C1 |

Изобретение относится к управлению компрессорными установками, эксплуатируемыми в различных отраслях народного хозяйства, особенно для шахтных предприятий горной промышленности. Технический результат по снижению энергоемкости производства сжатого воздуха достигается тем, что компрессорная установка содержит компрессор, установленные на линии нагнетания теплообменник-утилизатор, концевой холодильник, воздухосборник, соединенные между собой основными и дополнительными трубопроводами, которые снабжены клапанами, электрически связанными с блоком управления, и пневмосеть, компрессор посредством всасывающего трубопровода соединен с воздушным фильтром, представляющим собой корпус с крышкой и коническое днище, в нижней части которого установлен поплавок-конденсатор, в верхней части корпуса расположено устройство в виде суживающегося сопла, к входному отверстию которого прикреплена сетка, а после его выходного отверстия установлена отражательная перегородка, при этом всасывающий трубопровод соединен с крышкой корпуса фильтра, причем корпус фильтра дополнительно снабжен рубашкой, образующей полость для наполнения горячим сжатым воздухом, при этом в нижней части конического днища полость соединена посредством клапана и дополнительного трубопровода с линией нагнетания, а в верхней части корпуса - с суживающимся соплом, причем всасывающий трубопровод внутри корпуса воздушного фильтра выполнен в виде цилиндрической трубы с симметрично расположенными отверстиями по боковой поверхности и заглушенным в расширяющемся сопле торцевым отверстием, при этом боковая поверхность по всей длине цилиндрической трубы всасывающего трубопровода внутри корпуса воздушного фильтра покрыта тонковолокнистым материалом. 2 ил.

Компрессорная установка, содержащая компрессор, установленные на линии нагнетания теплообменник-утилизатор, концевой холодильник, воздухосборник, соединенные между собой основными и дополнительными трубопроводами, которые снабжены клапанами, электрически связанными с блоком управления, и пневмосеть, компрессор посредством всасывающего трубопровода соединен с воздушным фильтром, представляющим собой корпус с крышкой и коническое днище, в нижней части которого установлен поплавок-конденсатор, в верхней части корпуса расположено устройство в виде суживающегося сопла, к входному отверстию которого прикреплена сетка, а после его выходного отверстия установлена отражательная перегородка, при этом всасывающий трубопровод соединен с крышкой корпуса фильтра, причем корпус фильтра дополнительно снабжен рубашкой, образующей полость для наполнения горячим сжатым воздухом, при этом в нижней части конического днища полость соединена посредством клапана и дополнительного трубопровода с линией нагнетания, а в верхней части корпуса - с суживающимся соплом, отличающаяся тем, что всасывающий трубопровод внутри корпуса воздушного фильтра выполнен в виде цилиндрической трубы с симметрично расположенными отверстиями по боковой поверхности и заглушенным в расширяющемся сопле торцевым отверстием, при этом боковая поверхность по всей длине цилиндрической трубы всасывающего трубопровода внутри корпуса воздушного фильтра покрыта тонковолокнистым материалом.

| КОМПРЕССОРНАЯ УСТАНОВКА | 2009 |

|

RU2396469C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2000 |

|

RU2169294C1 |

| Компрессорная установка | 1990 |

|

SU1746078A1 |

| Компрессорная установка | 1986 |

|

SU1375863A1 |

| DE 3230511 А1, 09.02.1984 | |||

| ДОЗИРОВОЧНАЯ УСТАНОВКА ДЛЯ ДИСПЕРСИОННЫХ КРАСОК | 2004 |

|

RU2323042C1 |

Авторы

Даты

2012-10-27—Публикация

2010-09-15—Подача