Изобретение относится к управлению компрессорными установками, эксплуатируемыми в различных отраслях народного хозяйства, находящимися в климатических условиях с длительным воздействием минусовых температур, особенно на шахтных предприятиях горной промышленности.

Известна компрессорная установка (см. патент РФ 2184247, МПК F04D 29/58, 2002, Бюл. №18), содержащая компрессор, установленные на линии нагнетания теплообменник-утилизатор, концевой холодильник, воздухосборник, соединенные между собой основным и дополнительными трубопроводами, которые снабжены клапанами, электрически связанными с блоком управления, причем компрессор посредством всасывающего трубопровода соединен с воздушным фильтром, представляющим собой корпус с крышкой и коническим днищем, в нижней части которого установлен поплавок-конденсатор, в верхней части корпуса выполнено устройство в виде суживающегося сопла, к входному отверстию которого прикреплена сетка, а после выходного его отверстия установлена отражательная перегородка, выполненная из биметалла, и состоит из двух жестко соединенных пластин, при этом первая пластина отражательной перегородки со стороны выходного отверстия суживающегося сопла выполнена пористой, а вторая - сплошной, при этом фильтр выполнен в виде резонатора, а отражательная перегородка посредством шарнира подвижно укреплена в верхней части корпуса фильтра и разделяет внутреннюю полость корпуса на камеры, сообщающиеся соответственно со всасывающим трубопроводом и суживающимся соплом, а поплавок-конденсатор через рычаг связан с отражательной перегородкой посредством жестко соединенной тяги.

Недостатком компрессорной установки является энергоемкость производства сжатого воздуха, обусловленная возникновением в эксплутационных условиях вибрации воздушного фильтра, что приводит к изменяющемуся массовому поступлению атмосферного воздуха во всасывающий трубопровод компрессора.

Известна компрессорная установка (см. патент РФ №2234003, МПК F04D 29/58, 2004), содержащая компрессор, установленные на линии нагнетания теплообменник-утилизатор, концевой холодильник, воздухосборник, соединенные между собой основными и дополнительными трубопроводами, которые снабжены клапанами, электрически связанными с блоком управления, причем компрессор посредством всасывающего трубопровода соединен с воздушным фильтром в виде резонатора, представляющим собой корпус с крышкой и коническим днищем, в нижней части которого установлен поплавок-конденсатор, в верхней части корпуса выполнено устройство в виде суживающегося сопла, к входному отверстию которого прикреплена сетка, а после выходного его отверстия установлена отражательная перегородка, выполненная из биметалла и состоящая из жестко соединенных пластин, при этом первая пластина со стороны выходного отверстия суживающегося сопла выполнена пористой, а вторая - сплошной, кроме того, отражательная перегородка посредством шарнира подвижно укреплена в верхней части корпуса фильтра и разделяет внутреннюю полость корпуса на камеры, сообщающиеся соответственно со всасывающим трубопроводом и суживающимся соплом.

Недостатком является наблюдаемое закупоривание пор на первой пластине биметаллической отражательной перегородки твердыми частицами ржавчины и/или окалины, образующимися на внутренней поверхности суживающегося сопла, а также мелкими частицами пыли, проходящими через сетку на входном отверстии суживающего сопла, обусловленными наличием их во всасываемом воздухе, особенно при эксплуатации компрессорной установки для шахтных предприятий горной промышленности, а закупоривание пор резко снижает ожидаемый эффект по поддержанию максимальной массовой производительности компрессора в условиях вибрационного воздействия на воздушный фильтр.

Технической задачей изобретения является устранение возможности закупоривания пор первой пластины отражательной перегородки из биметалла путем образования микровзрывов и микрозавихрений в зоне контакта потока всасываемого воздуха с поверхности пористой пластины, что практически обеспечивает поддержание максимальной массовой производительности компрессора в специфических условиях эксплуатации, обусловленных наличием мелких твердых загрязнений в потоке всасываемого воздуха.

Технический результат по достижению максимальной массовой производительности компрессора в изменяющихся условиях эксплуатации, особенно для шахтных предприятий горной промышленности, достигается тем, что компрессорная установка содержит компрессор, установленные на линии нагнетания теплообменник-утилизатор, концевой холодильник, воздухосборник, соединенные между собой основными и дополнительными трубопроводами, которые снабжены клапанами, электрически связанными с блоком управления, причем компрессор посредством всасывающего трубопровода соединен с воздушным фильтром в виде резонатора, представляющим собой корпус с крышкой и коническим днищем, в нижней части которого установлен поплавок-конденсатор, в верхней части корпуса выполнено устройство в виде суживающегося сопла, к входному отверстию его прикреплена сетка, а после выходного отверстия установлена отражательная перегородка, выполненная из биметалла и состоящая из жестко соединенных пластин, при этом первая пластина со стороны выходного отверстия суживающегося сопла выполнена пористой, а вторая - сплошной, кроме того, отражательная перегородка посредством шарнира подвижно укреплена в верхней части корпуса фильтра и разделяет внутреннюю полость корпуса на камеры, сообщающиеся соответственно со всасывающим трубопроводом и суживающимся соплом, на внутренней поверхности которого выполнены криволинейные канавки, продольно расположенные от входного отверстия к выходному, кривизна которых имеет направление по ходу движения часовой стрелки, а на первой пластине отражательной перегородки со стороны выходного отверстия суживающегося сопла выполнены криволинейные канавки с порами, кривизна которых имеет направление против движения часовой стрелки.

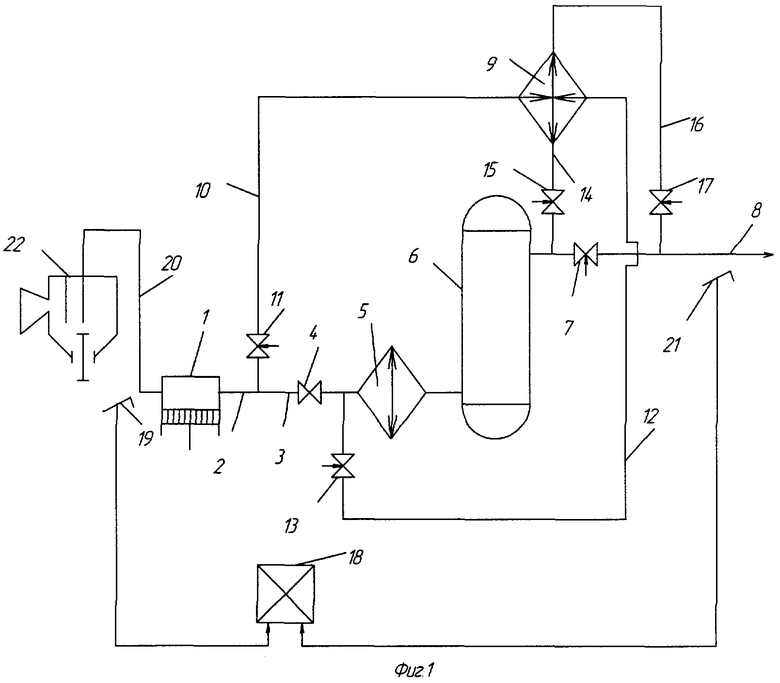

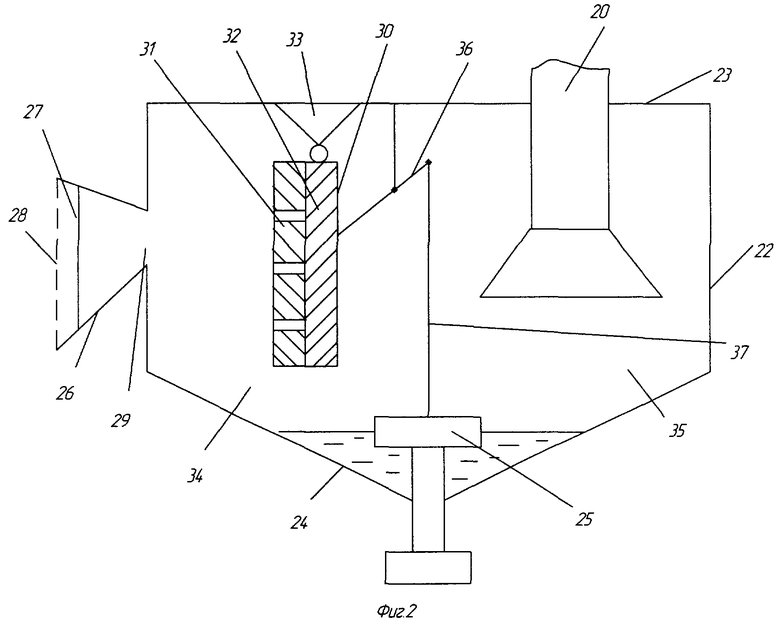

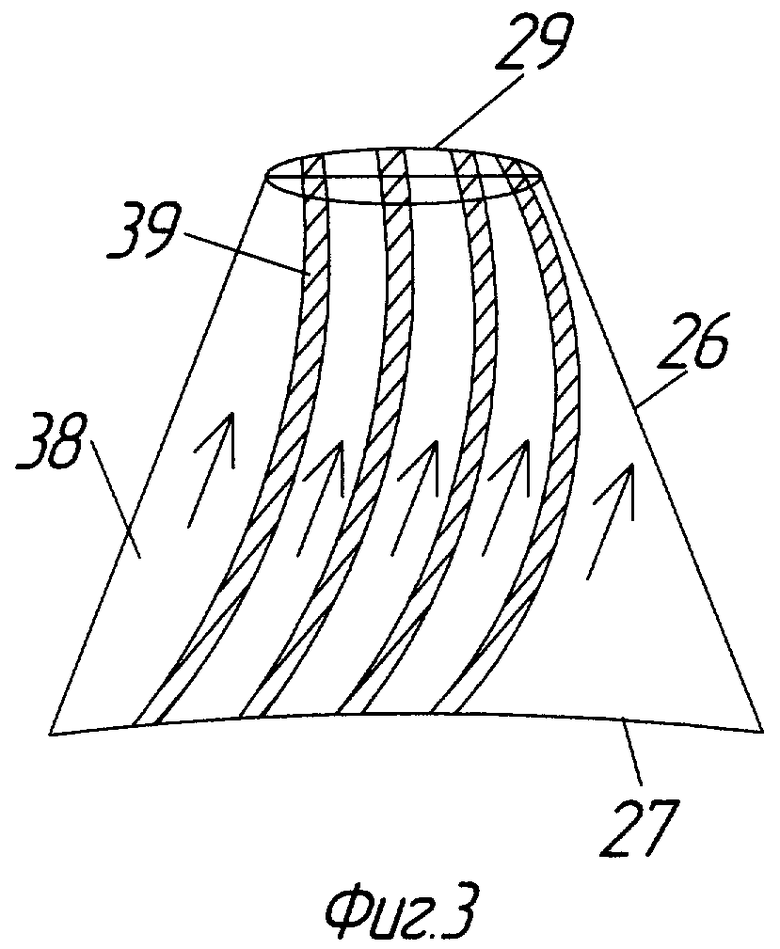

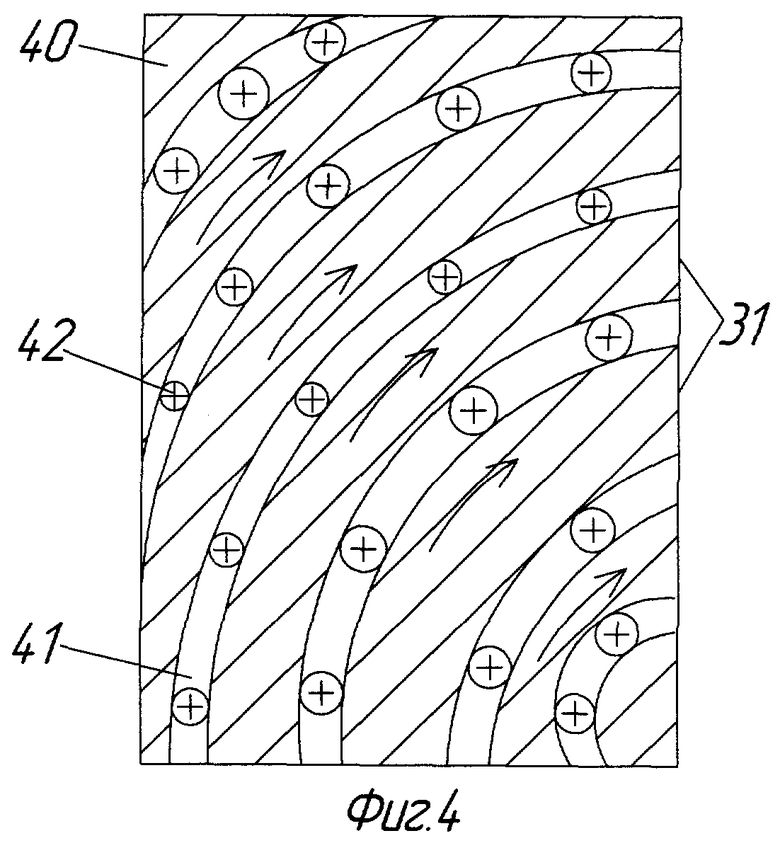

На фиг.1 представлена принципиальная схема компрессорной установки, на фиг.2 - общий вид воздушного фильтра компрессора, на фиг.3 - внутренняя поверхность суживающегося сопла, на фиг.4 - поверхность первой пластины отражательной перегородки с криволинейными канавками со стороны суживающегося сопла.

Компрессорная установка состоит из компрессора 1, установленных на нагнетательной линии 2, посредством основного трубопровода 3 и клапана 4, концевого холодильника 5 и воздухопровода 6, причем последний через клапан 7 соединен с пневмосетью 8, теплообменник-утилизатор 9 дополнительным трубопроводом 10 и клапаном 11 соединен с нагнетательной линией 2, а дополнительным трубопроводом 12 и клапаном 13 соединен с концевым холодильником 5, кроме того, теплообменник-утилизатор 9 дополнительным трубопроводом 14 и клапаном 15 соединен с воздухопроводом 6, а дополнительным трубопроводом 16 и клапаном 17 соединен с пневмосетью 8. Блок управления 18 электрически соединен с датчиком давления и температуры 19, установленным на всасывающем трубопроводе 20, и датчиком давления и температуры 21, установленным на пневмосети 8. На всасывающем трубопроводе 20 укреплен воздушный фильтр, выполненный в виде резонатора и состоящий из корпуса с крышкой 23 и коническим днищем 24, в нижней части которого установлен поплавок-конденсатор 25, а в верхней части корпуса выполнено устройство в виде суживающегося сопла 26, к входному отверстию 27 которого прикреплена сетка 28, при этом после выходного отверстия 29 суживающегося сопла 26 установлена отражательная перегородка из биметалла 30, состоящая из жестко соединенных пластин, причем первая платина 31 со стороны выходного отверстия суживающегося сопла 26 выполнена пористой, а вторая 32 - сплошной, кроме того, всасывающий трубопровод 20 соединен с крышкой 23 корпуса воздушного фильтра 22.

Отражательная перегородка 30 подвижно закреплена посредством шарнира 33 к крышке 23 и разделяет внутреннюю полость корпуса фильтра 22 на камеру 34, сообщающуюся с суживающимся соплом 26, и камеру 35, сообщающуюся со всасывающим трубопроводом 20. Поплавок-конденсатор 25 через рычаг 36 связан с отражательной перегородкой 30 посредством жестко соединенной тяги 37.

На внутренней поверхности 38 суживающегося сопла 26 выполнены криволинейные канавки 39, продольно расположенные от входного отверстия 27 к выходному 29, кривизна которых имеет направление по ходу движения часовой стрелки, а на поверхности 41 первой пластины 31 со стороны выходного отверстия 29 суживающегося сопла 26 выполнены криволинейные канавки 41 с порами 42, кривизна которых имеет направление против движения часовой стрелки.

Компрессорная установка работает следующим образом.

При положительных температурах окружающей среды в осенне-зимний период с высокой относительной влажностью и соответствующими параметрами по давлению и температуре, фиксируемыми датчиками 19, установленными на всасывающем трубопроводе 20, атмосферный воздух, насыщенный мелкодисперсной пылью (при эксплуатации на шахтных предприятиях горной промышленности), поступает через сетку 28 (на которой остаются крупные твердые и жидкообразные загрязнения) во входное отверстие 27 суживающегося сопла 26, где начинает перемещаться по криволинейным канавкам 39.

В связи с выполнением криволинейных канавок 39 на внутренней поверхности 38 суживающегося сопла 2, продольно расположенных от входного отверстия 27 к выходному отверстию 29, кривизна которых имеет направление по ходу движения часовой стрелки (см., например, Выгодский М.Я. Справочник по высшей математике. М.: Наука, 1966-872 с, ил.), движущийся поток всасываемого атмосферного воздуха закручивается в том же направлении. Закручивание в суживающемся сопле 26 атмосферного воздуха с каплеобразными частичками способствует их коагуляции, частичной конденсации соприкасающихся с укрепленными каплями паров влаги. Наличие жидкой фазы в суживающемся сопле 26 приводит к процессу окисления ее внутренней поверхности 38, т.е. образованию ржавчины, которая в виде мелких частиц отрывается, закручивается с потоком атмосферного всасываемого воздуха и на выходе из отверстия 29, внезапно расширяясь, ударяется об отражательную перегородку 30 с осуществлением эффекта Джоуля-Томпсона.

В связи с выполнением криволинейных канавок 41 на поверхности 40 первой пластины 31 со стороны выходного отверстия 29 суживающегося сопла 26 с порами 42, кривизна которых имеет направление против движения часовой стрелки, движущийся поток всасываемого атмосферного воздуха закручивается в том же направлении.

В пограничном слое, омывающем поверхность 40 всасываемым атмосферным воздухом, образуются противоположно вращающиеся микрозавихрения и микровзрывы из-за встречи двух закрученных в разные направления потоков (см., например, Меркулов П.И. Вихревой эффект и его применение в промышленности. - М.: Машиностроение, 1969, 363 с., ил). В результате твердые частицы (ржавчина, атмосферная и технологическая пыль шахтных предприятий) витают в потоке воздуха и, соответственно, не забивают поры 42 на поверхности 40 первой пластины 31 отражательной перегородки 26 и жидкости, а заполняют поры 41 пластины 31 глубиной до пластины 32 с последующим образованием пятна жидкости на поверхности 40.

Последующий контакт пятна жидкости с термодинамически расслоенным на выходе из суживающегося сопла 26 атмосферным всасывающим воздухом (два потока «холодный» - осевой и «горячий» - периферийный), имеющим усредненную температуру (происходит частичное смачивание в корпусе 22 перед отражательной перегородкой 30 «горячего» и «холодного» потоков), превышающую температуру жидкости в порах 42 пластины 31 биметаллической отражательной перегородки 30, приводит к ее испарению. В результате наблюдается дополнительный отбор тепла (при испарении жидкости необходимо подвод тепла) от атмосферного всасываемого воздуха в корпусе фильтра 22.

В результате пульсирующего узорного воздействия атмосферного всасываемого воздуха на отражательную перегородку 30 наблюдается ее вибрационное перемещение (вследствие подвижного укрепления на шарнире 33) в сторону полости 35, объем которой является резонатором в корпусе фильтра 22. Вибрационные колебания компрессора 1 и воздушного потока атмосферного всасываемого воздуха, поступающего в суживающееся сопло 26, создают резонансные колебания столба всасываемого воздуха в полости 35 фильтра 22 под действием возбудителей: уровня жидкости с поплавком-конденсатором 25 и отражательной перегородки 30, взаимосвязанных между собой посредством тяги 37 и рычага 36, образующих суммарное действие как поперечных, так и продольных вибрационных перемещений.

Надежность автоматизированного поддержания режима резонанса обеспечивается тем, что, например, уменьшение массы твердых и каплеобразных частиц в полости 34 (по условиям эксплуатации компрессорной установки - отсутствие дождя, снега, действие ветра с атмосферной и технологической пылью в сторону суживающегося сопла 26 фильтра 22) снижает силу удара их об отражательную перегородку 30, и, соответственно, ее отклонение в полости 35 уменьшается. В то же время количество выпавших частиц в коническое днище 24 также уменьшается, в результате возрастают вибрации в поперечном направлении поплавка-конденсатора 25 (чем меньше масса конденсатора в днище 24, тем интенсивнее колебания поплавка-конденсатора 25, и, соответственно, чем больше масса конденсатора в днище 24 фильтра 22, тем с меньшей амплитудой колеблется поплавок-конденсатор 25), который через тягу 37 и рычаг 38 воздействует на отражательную перегородку 30, поддерживая столб атмосферного всасываемого воздуха в полости 35 в режиме резонанса с воздухом, поступающим в компрессор 1 по всасывающему трубопроводу 20.

При увеличении массы твердых и жидких частиц в полости 34, по сравнению с отрегулированным значением резонансного явления, возрастает сила их удара об отражательную перегородку 30, и, соответственно, ее отклонение направления полости 35 увеличивается, одновременно возрастает количество выпавших твердых и каплеобразных частиц в коническом днище 24, поплавок-конденсатор 25 поднимается и через тягу 37 и рычаг 36 воздействует на отражательную перегородку 30, возвращая ее в исходное положение (положение, обеспечивающее резонансные колебания столба всасываемого воздуха в полости 35 воздушного фильтра 22).

Следовательно, данное конструктивное решение, устраняя забивание пор 42 на поверхности 41 первой пластины 31 отражательной перегородки 30 и автоматизированно поддерживая режим резонанса, обеспечивает максимальное массовое поступление атмосферного всасываемого воздуха в компрессор в условиях наличия твердых загрязнений в потоке бомбардирующего отражательную перегородку 30.

После удара об отражательную перегородку 30 поток атмосферного всасываемого воздуха огибает ее и неиспарившиеся капли мелкодисперсной жидкости под воздействием силы тяжести выпадают из движущегося потока в коническое днище 24, где накапливаются и, воздействуя на поплавок-конденсатор 25, выбрасываются из корпуса воздушного фильтра 22.

Очищенный от каплеобразной влаги атмосферный всасываемый воздух, огибая отражательную перегородку 30 по всасывающему трубопроводу 20, поступает в компрессор 1, где осуществляется его сжатие с меньшими энергозатратами потому, что снижение температуры всасываемого атмосферного воздуха на 3°С уменьшает энергозатраты на производство сжатого воздуха на 1%. Под воздействием блока управления 18 клапаны 11, 13, 15 и 17 закрываются, а клапаны 4 и 7 открываются. После сжатия воздух с температурой свыше 120°С направляется по нагнетательной линии 2, основному трубопроводу 3 через клапан 4 в концевой холодильник 5, где охлаждается до температуры около 100°С. Далее процесс охлаждения сжатого воздуха продолжается в воздухосборнике 6, здесь происходит конденсация паров влаги, находящихся в сжатом воздухе. Из воздухосборника 6 через открытый клапан 7 сжатый воздух с температурой, превышающей температуру окружающей среды на 20-40°С, поступает в трубопровод 8 пневмосети. По длине пневмосети 8 не наступает теплового равновесия, т.е. температур сжатого воздуха и окружающей среды. В результате практически не происходит конденсации оставшихся паров влаги, и сжатый воздух с заданной температурой и давлением, фиксируемыми датчиками давления и температуры 21, поступает в пневмосеть потребителя. Регулирование работой компрессора 1 осуществляется на основании известных схем блоком управления 18 по соотношению температуры и давления, фиксируемых датчиками давления и температуры 19 на всасывающем трубопроводе 20 и датчиками давления и температуры 21, установленными на пневмосети 8.

При минусовых температурах окружающей среды и высокой относительной влажности атмосферного воздуха, особенно часто наблюдаемой в осенне-зимний и зимне-весенний переходный периоды и фиксируемой датчиками температуры и давления 19, всасываемый поток, насыщенный твердыми частицами жидкости в виде снега, инея и/или каплеобразной влаги и атмосферной, и технологической пылью, через сетку 28 и входное отверстие 27 поступает в суживающееся сопло 22, где начинает перемещаться по криволинейным канавкам 39. Закрученный атмосферный всасываемый воздух, как и при условиях положительных температур (процесс, описанный ранее), но насыщенный замерзшей влагой в виде льда и снега и/или каплеобразной влагой, после выходного отверстия 29, внезапно расширяясь, ударяется об отражательную перегородку 30. Энергия удара потока атмосферного всасываемого воздуха переходит на отражательной биметаллической перегородке 30 в теплоту и замерзшую влагу частично превращает в каплеобразную с последующим заполнением пор пластины 31, где и осуществляется ее испарение. Контакт противоположно вращающихся потоков атмосферного всасываемого воздуха, выходящего из суживающегося сопла 22 и контактирующего с поверхностью 40 при перемещении по канавкам 41 с порами 42, приводит к витанию твердых частиц, предотвращая закупоривание пор 42. Кроме того, в связи с тем, что отражательная перегородка 30 выполнена из биметалла, под действием разности температур пористой платины 31, где осуществляется процесс испарения с отбором тепла, и сплошной пластины 32 осуществляется термовибрация отражательной перегородки 30, загрязнения в виде твердых частиц и неиспарившейся влаги сбрасываются для накопления в коническое днище 24, где воздействуют на поплавок-конденсатор 25 и выбрасываются из воздушного фильтра 22. Очищенный от влаги всасываемый воздух по всасывающему трубопроводу 20 поступает в компрессор 1, где сжимается и по нагнетательному трубопроводу 2, основному 3 через открытый клапан 4 поступает с температурой около 120°С в концевой холодильник 5 для частичного охлаждения и далее в воздухосборник 6.

В воздухосборнике 6 осуществляется процесс конденсации паров влаги, не отделенной в воздушном фильтре 22. Сжатый воздух с температурой, на 10-20°С превышающей температуру окружающей среды, через открытый клапан 7 поступает в пневмосеть 8. В результате воздействия на пневмосеть 8 окружающей среды с минусовыми температурами осуществляется интенсивное охлаждение сжатого воздуха с конденсацией паров влаги, а появившаяся в трубопроводах жидкость, охлаждаясь, замерзает. Это приводит к резкому увеличению гидравлического сопротивления трубопроводов пневмосети 8. В этом случае, наряду с изменением температуры сжатого воздуха, изменяется его давления, что фиксируется датчиками 21 давления и температуры и передается на блок управления 18.

В результате воздействия блока управления 18 на электрически связанные с ним клапаны осуществляются следующие операции: открываются клапаны 11, 13, 15 и 17, закрываются клапаны 4 и 7. Тогда сжатый воздух из компрессора 1 с температурой около 120°С через открытый клапан 11 по вспомогательному трубопроводу 10 поступает в теплообменник-утилизатор 9, где отдает часть тепла и по вспомогательному трубопроводу 12 через открытый клапан 13 направляется в концевой холодильник 5. Совместное охлаждение в теплообменнике-утилизаторе 9 и в воздухосборнике 6 обеспечивает дополнительное снижение температуры сжатого воздуха до значений, близких к температуре окружающей среды, т.е. в воздухосборнике 6 осуществляется полная конденсация паров влаги. Из-за воздухосборника 6 сжатый воздух по дополнительному трубопроводу 14 через клапан 15 поступает в теплообменник-утилизатор 9, где нагревается на 10-20°С (отбирая тепло от потока сжатого воздуха, движущегося непосредственно от компрессора 1), и по дополнительному трубопроводу 16 через клапан 17 направляется в пневмосеть 8.

Поступление в наземную пневмосеть 8 подогретого воздуха с уменьшенным количеством парообразной влаги обеспечивает надежность прохождения потока без охлаждения до температуры окружающей среды и, соответственно, без выпадения конденсата по длине пневмосети. В результате в пневмосеть 8 поступает сжатый воздух заданного нормированного давления и с несколько повышенной температурой, что фиксируется датчиками давления и температуры 21 и контролируется блоком управления 18.

Оригинальность предлагаемого технического решения заключается в том, что выполнение криволинейных канавок с различной кривизной (по ходу движения и против движения часовой стрелки) на внутренней поверхности суживающегося сопла на пористой поверхности отражательной перегородки из биметалла устраняет возможность забивания пор твердыми частицами (ржавчина, атмосферная и технологическая пыль, проходящая через сетку на входном отверстии суживающегося сопла), что в конечном итоге обеспечивает поддержание максимальной массовой производительности компрессора в изменяющихся погодно-климатических условиях эксплуатации для шахтных предприятий горной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПРЕССОРНАЯ УСТАНОВКА | 2001 |

|

RU2184277C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2002 |

|

RU2234003C1 |

| Компрессорная установка | 2016 |

|

RU2630283C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2010 |

|

RU2465487C2 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2009 |

|

RU2396469C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2000 |

|

RU2169294C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2011 |

|

RU2476721C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2012 |

|

RU2535895C2 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОЗДУХА | 2001 |

|

RU2291737C2 |

| Фильтр для очистки воздуха | 2016 |

|

RU2641824C1 |

Изобретение относится к управлению компрессорными установками, эксплуатируемыми в различных отраслях народного хозяйства, находящимися в климатических условиях с длительным воздействием минусовых температур, особенно на шахтных предприятиях горной промышленности, и позволяет снизить энергоемкость производства сжатого воздуха в условиях отрицательных температур окружающей среды. Указанный технический результат достигается в компрессорной установке, содержащей компрессор, установленные на линии нагнетания теплообменник-утилизатор, концевой холодильник, воздухосборник, соединенные между собой основными и дополнительными трубопроводами, которые снабжены клапанами, электрически связанными с блоком управления, причем компрессор посредством всасывающего трубопровода соединен с воздушным фильтром в виде резонатора, представляющим собой корпус с крышкой и коническим днищем, в нижней части которого установлен поплавок-конденсатор, в верхней части корпуса выполнено устройство в виде суживающегося сопла, к выходному отверстию которого прикреплена сетка, а после выходного его отверстия установлена отражательная перегородка, выполненная из биметалла и состоящая из жестко соединенных пластин, при этом первая пластина со стороны выходного отверстия суживающегося сопла выполнена пористой, а вторая - сплошной, кроме того, отражательная перегородка посредством шарнира подвижно закреплена в верхней части корпуса фильтра и разделяет внутреннюю полость корпуса на камеры, сообщающиеся соответственно со всасывающим трубопроводом и суживающимся соплом, причем на внутренней поверхности суживающегося сопла выполнены криволинейные канавки, продольно расположенные от входного отверстия к выходному, кривизна которых имеет направление по ходу движения часовой стрелки, а на первой пластине отражательной перегородки со стороны выходного отверстия суживающегося сопла выполнены криволинейные канавки с порами, кривизна которых имеет направление против движения часовой стрелки, 4 ил.

Компрессорная установка, содержащая компрессор, установленные на линии нагнетания теплообменник-утилизатор, концевой холодильник, воздухосборник, соединенные между собой основными и дополнительными трубопроводами, которые снабжены клапанами, электрически связанными с блоком управления, причем компрессор посредством всасывающего трубопровода соединен с воздушным фильтром в виде резонатора, представляющим собой корпус с крышкой и коническим днищем, в нижней части которого установлен поплавок-конденсатор, в верхней части корпуса выполнено устройство в виде суживающегося сопла, к выходному отверстию которого прикреплена сетка, а после выходного его отверстия установлена отражательная перегородка, выполненная из биметалла и состоящая из жестко соединенных пластин, при этом первая пластина со стороны выходного отверстия суживающегося сопла выполнена пористой, а вторая - сплошной, кроме того, отражательная перегородка посредством шарнира подвижно закреплена в верхней части корпуса фильтра и разделяет внутреннюю полость корпуса на камеры, сообщающиеся соответственно со всасывающим трубопроводом и суживающимся соплом, отличающаяся тем, что на внутренней поверхности суживающегося сопла выполнены криволинейные канавки, продольно расположенные от входного отверстия к выходному, кривизна которых имеет направление по ходу движения часовой стрелки, а на первой пластине отражательной перегородки со стороны выходного отверстия суживающегося сопла выполнены криволинейные канавки с порами, кривизна которых имеет направление против движения часовой стрелки.

| КОМПРЕССОРНАЯ УСТАНОВКА | 2002 |

|

RU2234003C1 |

| Компрессорная установка | 1990 |

|

SU1746078A1 |

| Компрессорная установка | 1986 |

|

SU1375863A1 |

| DE 3230511 A1, 09.02.1984 | |||

| ДОЗИРОВОЧНАЯ УСТАНОВКА ДЛЯ ДИСПЕРСИОННЫХ КРАСОК | 2004 |

|

RU2323042C1 |

| US 5403150 A, 04.04.1995. | |||

Авторы

Даты

2009-10-20—Публикация

2008-07-09—Подача