Изобретение может быть использовано для механизированного удаления грунта из-под трубопроводов, подлежащих ремонту, демонтажу, а также в случаях дозаглубления трубопроводов с использованием технологии вскрытия с подкопом.

Известно грейферное оборудование одноковшового экскаватора, содержащее механизм подвески, двухчелюстной захватный механизм со штангами и привод (Беркман И.Л. и др. Одноковшовые строительные экскаваторы. М., Высшая школа, 1986, с. 87-88). Однако для осуществления операции подкопа под трубопроводом оно не может быть применимо.

Известно также устройство для подкопа трубопровода (патент N 2054094, кл. E 02 F 5/10, 1986), содержащее одноковшовый экскаватор, корпус, выполненный в виде скобы, охватывающей подкапываемый трубопровод сверху, который поворотно навешивается к рукояти рабочего оборудования экскаватора. В состав рабочего оборудования входит стрела, рукоять, ковш. На наружной стороне корпуса, в направляющих, размещен дугообразный рабочий инструмент, перемещаемый гидроцилиндром, соединенным с корпусом. Устройство имеет средство ориентации корпуса рабочего инструмента относительно подкапываемого трубопровода, которое выполнено в виде дополнительного гидравлического цилиндра, шарнирно соединенного с рукоятью и корпусом с другой стороны. После каждого рабочего хода инструмента корпус рабочего инструмента перемещается на новую позицию за счет поворота платформы рабочего оборудования на некоторый угол. Соответственно каждый раз нужно повернуть на некоторый угол и корпус относительно рукояти, чтобы сохранить его соосность с осью трубопровода.

Однако такое устройство имеет ряд существенных недостатков.

1. Не решен вопрос ориентации корпуса рабочего инструмента относительно трубопровода, где требуется, кроме обеспечения соосности в угловом плане, совпадение осей в поперечной и вертикальных плоскостях к трубопроводу. Скобообразный корпус в процессе рабочего хода инструмента сажается на трубопровод, охватывая его сверху, поэтому для нормальной работы устройства важно выполнение всех трех условий, но предложенная конструкция не решает ни одного из трех условий. Например:

а) хотя конструкцией предусмотрен дополнительный гидроцилиндр для выставления оси корпуса по оси трубопровода, для его реализации в конструкции не предусмотрены никакие визуальные ориентиры, поэтому машинист совершенно не знает насколько повернуть устройство, т.е. не видит оси устройства и не может определить, выставил он параллельно к оси трубопровода или нет;

б) полностью отсутствует механизм для выставления корпуса по плоскости, перпендикулярной к оси трубопровода. По замыслу авторов при настройке по вертикальной плоскости предусматривается опускание корпуса до соприкосновения с трубопроводом. Тут получается полное несоблюдение техники безопасности. Возможны случаи, когда машинист чуть-чуть опаздывает с переключением гидроцилиндра. Тогда штоки гидроцилиндров стрелы с усилием около 10 тонн будут давить на действующий трубопровод, что может привести к аварии со всеми последствиями;

в) также не решен вопрос корректирования положения устройства по плоскости, перпендикулярной к оси трубопровода.

2. Совершенно не решен вопрос выставления рабочего оборудования (стрелы) в исходное угловое положение по отношению трубопровода перед началом работы и в конечное его положение после завершения цикла.

3. У машиниста нет никакого визуального ориентира, на какой же угол повернуть стрелу после каждого рабочего хода инструмента.

4. Производить вскрытие трубопровода с одним экскаватором, а подкоп производить вторым экономически не выгодно. А чтобы делать обе операции при помощи одного экскаватора, при предложенной конструкции приходится каждый раз снимать и устанавливать ковш, на что иногда расходуется целая смена.

5. Для работы устройства предусматриваются два дополнительных гидроцилиндра двумя дополнительными точками управления. А это усложняет конструкцию и управление.

6. На каждый диаметр требуется свой типоразмер устройства, что удорожает производство.

Целью настоящего изобретения является:

1. Обеспечение возможности выставить корпус устройства в требуемое положение относительно трубопровода.

2. Обеспечение возможности установки корпуса устройства (стрелы) в исходное положение и в положение после завершения цикла рабочих ходов.

3. Снабдить устройство визуальным ориентиром, чтобы машинист мог каждый раз задать рабочему инструменту требуемую толщину среза грунта.

4. Исключить трудоемкую операцию снятия и установки ковша с рукояти экскаватора.

5. Упростить конструкцию и управление, т.е. не вводить в конструкцию экскаватора дополнительные рычаги управления.

Для достижения указанной цели в устройстве, содержащем одноковшовый экскаватор, смонтированный к рабочему оборудованию корпус рабочего инструмента, средство ориентации корпуса устройства относительно подкапываемого трубопровода, корпус рабочего инструмента смонтирован на ковше рабочего оборудования, средство ориентации корпуса выполнено в виде прикрепленного к рукояти рабочего оборудования подпружиненного Г-образного каркаса, несущего в нижней части указатель. Причем к платформе (к кабине) экскаватора прикреплена визирная стрелка, а к его раме (напротив визирной стрелки) - планка с делениями.

Крепление корпуса к ковшу решает одновременно три вопроса:

- отпадает необходимость снимать ковш;

- упрощается конструкция, т.к. не нужно никаких дополнительных гидроцилиндров: рабочий инструмент перемещается гидроцилиндром рукояти;

- решается вопрос ориентации корпуса устройства относительно трубопровода (см. подробно в техническом описании).

Угловое исходное положение рабочего оборудования и его положение в конце рабочего разворота определяются за счет крепления к платформе визирной стрелки, а к раме - планки с делениями.

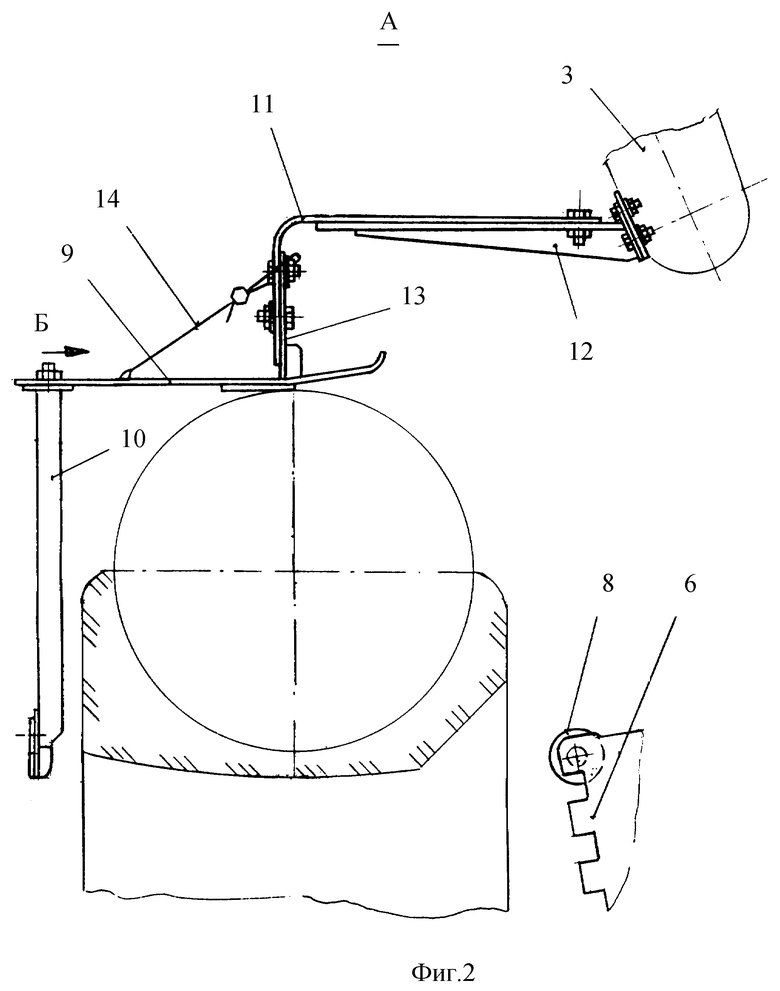

На фиг. 1 изображен общий вид устройства в плане; на фиг. 2 - место А на фиг. 1; на фиг. 3 - вид Б на фиг. 2.

Все звенья устройства навешиваются на одноковшовый экскаватор 1, который содержит рабочее оборудование, состоящее из стрелы 2, рукояти 3 и ковша 4. К внутренней стенке ковша на четырех болтах закрепляется корпус 5 с рабочим инструментом, имеющим режущие зубья 6 на конце. Корпус около входа в ковш имеет упор 7, который ограничивает лишний ход рабочего инструмента, упираясь на поверхность земляной тумбы. Рабочий инструмент выполнен в виде коробки, у которой передняя стенка имеет режущие зубья 6, а на верхнем углу задней стенки вращательно установлен предохранительный ролик 8. Средство ориентации устройства относительно подкапываемого трубопровода (фиг. 2) состоит из Г-образного каркаса с полкой 9 и стойкой 10, пластинчатой пружины 11 и кронштейна 12. К полке 9 прикреплена планка 13 для соединения с концом пластинчатой пружины. Второй конец пластинчатой пружины соединен с кронштейном 12, а сам кронштейн прикреплен к рукояти 3. Для жесткости полка 9 стянута гибким тросом 14 к планке 13. Продольно оси трубопровода 15 к планке 13 прикреплен еще флажок 16, а к нижнему концу стойки - указатель 17. В свободном состоянии нижняя кромка флажка 16 ниже нижней стенки полки 9 настолько, чтобы после соприкосновения флажка с трубопроводом процесс опускания ковша с рабочим инструментом можно было остановить до соприкосновения полки 9 с трубопроводом. Если машинист по оплошности вовремя не остановил, полка 9 поднимается относительно рукояти вверх, отгибая пластинчатую пружину 11. Если совершено лишнее движение рукояти от экскаватора, то также никакой опасной ситуации не возникает - произойдет только некоторая деформация пружины 11 и полки 9.

Для определения углового положения стрелы (рабочего инструмента с режущими зубьями 6) относительно трубопровода 15 к поворотной платформе прикреплена визирная стрелка 18. Напротив визирной стрелки выставлена планка 19 с делениями, ножка 20 которой прикреплена к раме экскаватора. Перед началом каждого цикла стрелу выставляют в исходное положение, т.е. визирная стрелка 18 должна стоять напротив первого деления планки 19. В этом положении угол между стрелой и перпендикуляром к трубопроводу около 6o. При таком положении стрелы экскаватор перемещается параллельно трубопроводу до совпадения стрелки указателя 17 с границей 21 (фиг. 3) неподкопанного участка. При таком положении стрелы рабочий инструмент (ковш) совершает рабочий ход (откалывает кусок грунта под трубопроводом) за счет разворота ковша с рукоятью вокруг шарнира крепления последней к стреле. После этого поворачивают стрелу до совмещения стрелки указателя 17 с границей 21 подкопанного участка. Можно еще угол поворота контролировать по положению визирной стрелки 18 относительно планки 19 с делениями. Совершается очередной рабочий ход инструмента. Таким путем многократно поворачивают стрелу, пока визирная стрелка 18 не дойдет до последнего деления. После этого стрелу разворачивают в обратную сторону до исходного положения, и цикл повторяется. Конечное положение угла разворота корпуса 5 рабочего инструмента задается упором 7, который упирается на земляную тумбу.

При капитальном ремонте опускание любой машины (например, очистной машины) на работающий трубопровод производят в присутствии около опускаемой машины наблюдателя, чтобы не повредить трубопровод. Очень важно, чтобы соприкосновение многотонной опускаемой машины происходило при заторможенной скорости во избежание инерционно-ударной нагрузки. А это возможно только при опускании во взаимодействии машиниста с наблюдателем. В предлагаемом варианте такой опасности нет. В момент опускания корпуса 5 на трубопровод с трубопроводом контактирует только полка 9, которая весит всего 6-7 кг.

При опускании ковша с корпусом 5 машинист экскаватора держит стойку 10 на плоскости вертикальной стенки земляной тумбы, шток гидроцилиндра ковша полностью убран, поэтому расстояние между стенкой трубопровода и предохранительным роликом равно L = 120+100=220 мм, где 120 - толщина выступающей части земляной тумбы, 100 - зазор между земляной тумбой и предохранительным роликом. При таких условиях исключено контактирование инструмента с трубопроводом. В дальнейшем шаговое перемещение экскаватора, по мере разработки грунта, осуществляется при сохранении контакта полки 9 с трубопроводом. Рабочий ход (разворот ковша) совершается также при сохранении контакта полки 9 с трубопроводом. При этих условиях исключено столкновение рабочего инструмента 6 с трубопроводом, т.к. он при рабочем ходе проходит на расстоянии 50-60 мм от стенки трубопровода. При любых обстоятельствах исключено контактирование зуба рабочего инструмента с трубопроводом, потому что за пределы зуба выступает предохранительный ролик 8.

Таким образом, можно сделать вывод о том, что опускать на трубопровод предлагаемое устройство (корпус с ковшом) менее опасно, чем любую другую машину, а в процессе перемещения устройства, не отрывая его от трубопровода, и в процессе рабочих движений инструмента исключено повреждение трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ ОБОРУДОВАНИЕ ОДНОКОВШОВОГО ЭКСКАВАТОРА | 2013 |

|

RU2520307C1 |

| САМОХОДНЫЙ ТРАНШЕЙНЫЙ ПОДЪЕМНИК ТРУБОПРОВОДА | 1999 |

|

RU2171413C2 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ГРУНТА В ТРАНШЕЕ ПОД ТРУБОПРОВОДОМ | 2000 |

|

RU2249080C2 |

| УСТРОЙСТВО ДЛЯ ПОДКОПА ТРУБОПРОВОДОВ | 1992 |

|

RU2054094C1 |

| УСТРОЙСТВО РАЗРАБОТКИ ГРУНТА ИЗ-ПОД ТРУБОПРОВОДА | 2000 |

|

RU2252302C2 |

| ТРАНШЕЙНЫЙ ТРУБОПОДЪЕМНИК | 1999 |

|

RU2170378C2 |

| АГРЕГАТ ДЛЯ ВСКРЫТИЯ, ПОДКОПА И УДАЛЕНИЯ ГРУНТА ИЗ-ПОД ТРУБОПРОВОДА | 1992 |

|

RU2034960C1 |

| КОВШ ПОДКОПОЧНЫЙ ОДНОКОВШОВОГО ЭКСКАВАТОРА | 1992 |

|

RU2072018C1 |

| ТРАНШЕЕКОПАТЕЛЬ | 2003 |

|

RU2239027C1 |

| Рабочее оборудование одноковшового экскаватора | 2023 |

|

RU2808751C1 |

Изобретение относится к механизмам удаления грунта из-под трубопроводов, подлежащих ремонту. Устройство содержит одноковшовый экскаватор, смонтированный к рабочему оборудованию экскаватора корпус рабочего инструмента, средство ориентации корпуса устройства относительно подкапываемого трубопровода. Корпус рабочего инструмента смонтирован на ковше рабочего оборудования. Средство ориентации корпуса выполнено в виде прикрепленного к рукояти рабочего оборудования подпружиненного Г-образного каркаса, несущего в нижней части указатель. К платформе или к кабине экскаватора прикреплена визирная стрелка, а к его раме напротив визирной стрелки - планка с делениями. Упрощается конструкция, повышается надежность работы. 3 ил.

Устройство для подкопа трубопроводов, содержащее одноковшовый экскаватор, смонтированный к рабочему оборудованию экскаватора корпус рабочего инструмента, средство ориентации корпуса рабочего инструмента относительно подкапываемого трубопровода, отличающееся тем, что корпус рабочего инструмента смонтирован на ковше рабочего оборудования, средство ориентации корпуса выполнено в виде прикрепленного к рукояти рабочего оборудования подпружиненного Г-образного каркаса, несущего в нижней части указатель, причем к поворотной платформе или к кабине экскаватора прикреплена визирная стрелка, а к его раме напротив визирной стрелки - планка с делениями.

| УСТРОЙСТВО ДЛЯ ПОДКОПА ТРУБОПРОВОДОВ | 1992 |

|

RU2054094C1 |

| Траншейный экскаватор для вскрытия подземных трубопроводов | 1984 |

|

SU1198166A1 |

| Устройство для удаления грунта из-под трубопровода | 1975 |

|

SU562625A1 |

| Рабочее оборудование для разработки грунта под трубопроводом | 1989 |

|

SU1707146A1 |

| Землеройная машина | 1974 |

|

SU524882A1 |

| Устройство для удаления грунта из-под трубопровода | 1982 |

|

SU1051179A1 |

Авторы

Даты

2001-07-10—Публикация

1998-05-08—Подача