Изобретение относится к строительству и может быть использовано при капитальном ремонте трубопроводов при вскрытии их с подкопом.

Известен "Самоходный траншейный подъемник трубопровода" (см. авторское свидетельство СССР N 1645719, кл. F 16 L 1/028, 1991 г.), содержащий подъемник-опору, снабженную средством горизонтального циклического перемещения, состоящим из силового звена и зацепки. Зацепка базирована на трубопроводе и, при укорачивании силового звена, сцепляется с трубопроводом. При дальнейшем укорачивании силового звена подъемник-опора делает шаг, используя зацепку как якорь.

Подъемник-опора имеет механизм вертикального перемещения для циклического подъема трубопровода посредством ложа. Во время перемещения на шаг механизм вертикального перемещения опускает трубопровод на ложе другой, аналогичной, рядом стоящей подъемника-опоры траншейного подъемника. Таким путем, два траншейных подъемника циклически поочередно перемещаются. Но спаривание траншейных подъемников приводит к удорожанию подъемной операции, к увеличению численности обслуживающего персонала.

Наиболее близким к предлагаемому является "Самоходный траншейный подъемник" (см. патент SU 1714275 A1, кл. F 16 L 1/08, 1987), содержащий подъемник-опору, каркас которой установлен на лыжу и снабжен механизмом подъема, связанным с ложем; головную опору, также смонтированную на лыжу. По продольной оси каждой лыжи, с нижней ее стороны, размещен выступающий вниз на всю ее длину выступ, который входит в траншею и служит направляющей. Такие траншейные подъемники приспособлены для строительства - наращивания нитки трубопровода над траншеей при совмещении ее укладки на дно траншеи.

Недостатком такого траншейного подъемника является непригодность для ремонта бесконечной нитки подземного трубопровода, т. к. лыжа не приспособлена для перемещения под предварительно вскрытым и подкопанным трубопроводом. Кроме того, такой подъемник не пригоден и для работы на рельефе с большим продольным уклоном.

Целью изобретения является расширение области его применения, чтобы можно было его использовать для ремонта трубопровода с подкопом при равнинных и горных условиях.

Для достижения указанной цели в траншейном трубоподъемнике, содержащем подъемник-опору, каркас которой установлен на лыжу и снабжен механизмом подъема, связанным с ложем для размещения трубопровода, головную опору на лыжах, подъемник-опора снабжена расположенными по обе стороны трубопровода гибкими элементами, соединяющими ложе с каркасом подъемника-опоры; размещенными по обоим бокам лыжи башмаками, шарнирно прикрепленными к лапам каркаса посредством кронштейнов, вторые концы которых соединены через силовые цилиндры с этими же лапами каркаса.

Причем в носовой части лыжи головной опоры смонтированы по обеим сторонам земляной призмы два канавообразователя. Рабочий орган канавообразователя вынесен вперед по ходу за пределы лыжи, а верхняя его стенка расположена под углом вниз к опорной плоскости лыжи и соединена с лемехом. Боковые стенки канавообразователя расположены также под углом к вертикальной плоскости. Величина указанного угла больше угла возможного перекоса лыжи относительно оси земляной призмы за счет зазора между направляющими выступами и земляной призмой. При этом носовая кромка каждой лыжи образована от пересечения двух поверхностей и расположена по высоте (по глубине погружения в грунт) близко, но не ниже верхней поверхности грунта (дна траншеи).

За счет связывания при помощи гибкого элемента каркаса подъемника-опоры с ложем удается при больших продольных уклонах предотвратить смещение подъемника-опоры назад (относительно ложа трубопровода) во время выталкивания головной опоры.

Размещенные по бокам лыжи башмаки надежно обеспечивают поперечную устойчивость подъемника-опоры, что особенно важно при работе в горных условиях, уменьшают удельную нагрузку на опорные поверхности.

Канавообразователь, рабочий орган которого выдвинут вперед от корпуса лыжи, а верхняя стенка его, направленная вниз под углом к базовой плоскости, снабжена лемехом, сможет надежно выполнять свою функцию - проторять направляющую канаву даже при наличии в грунте щебней, мелких камней. А свеженасыпанный грунт, образованный при работе подкапывающей фрезы, не будет создавать значительных сопротивлений перемещению рабочего органа, снабженного лемехом.

Низко расположенная острая кромка носовой части лыжи помогает избегать наезд на земляные комки или выступы.

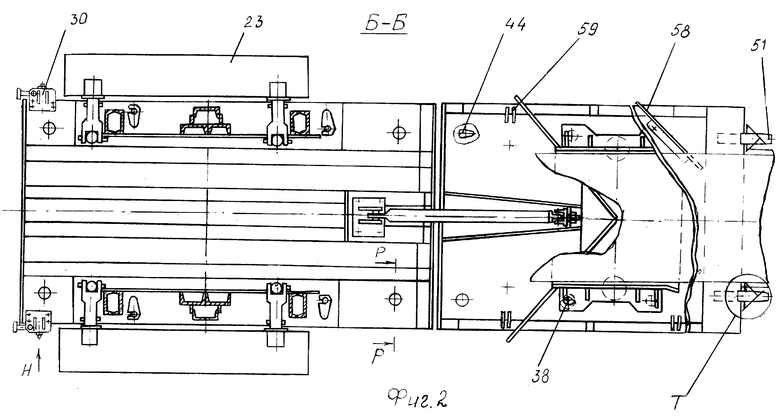

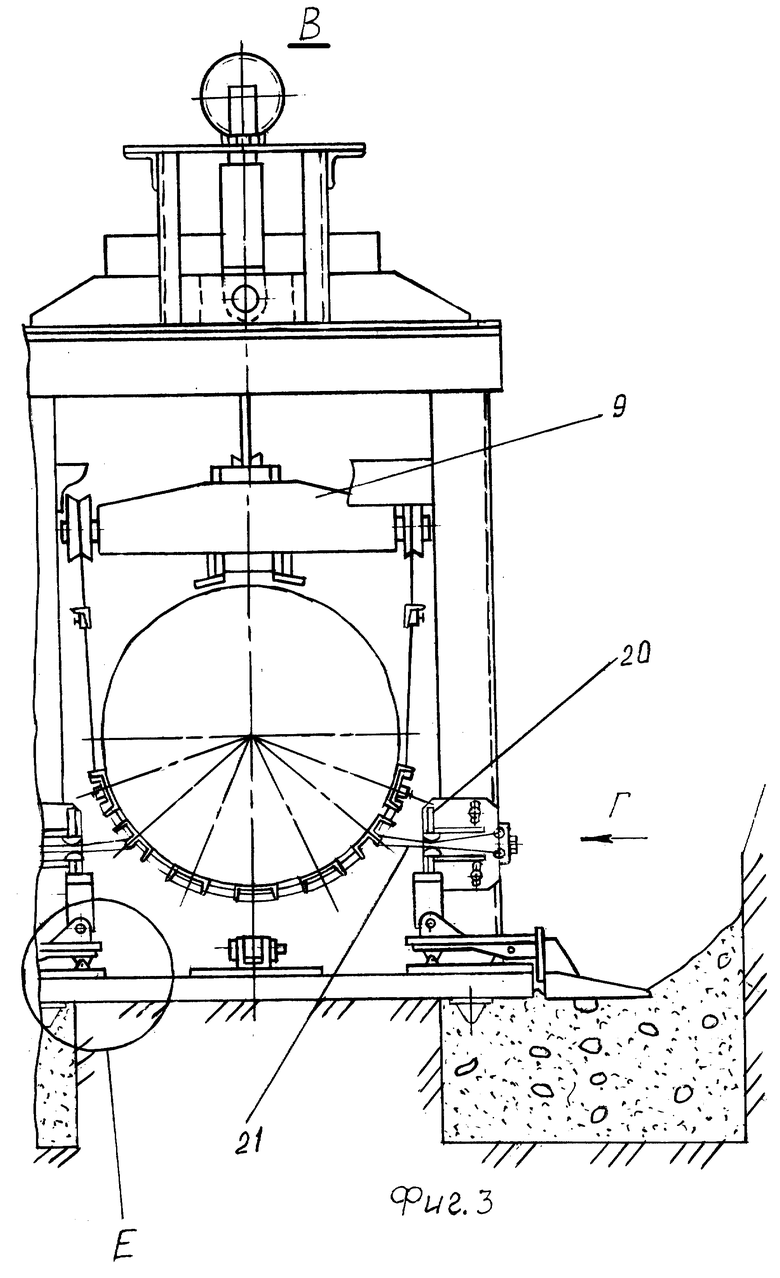

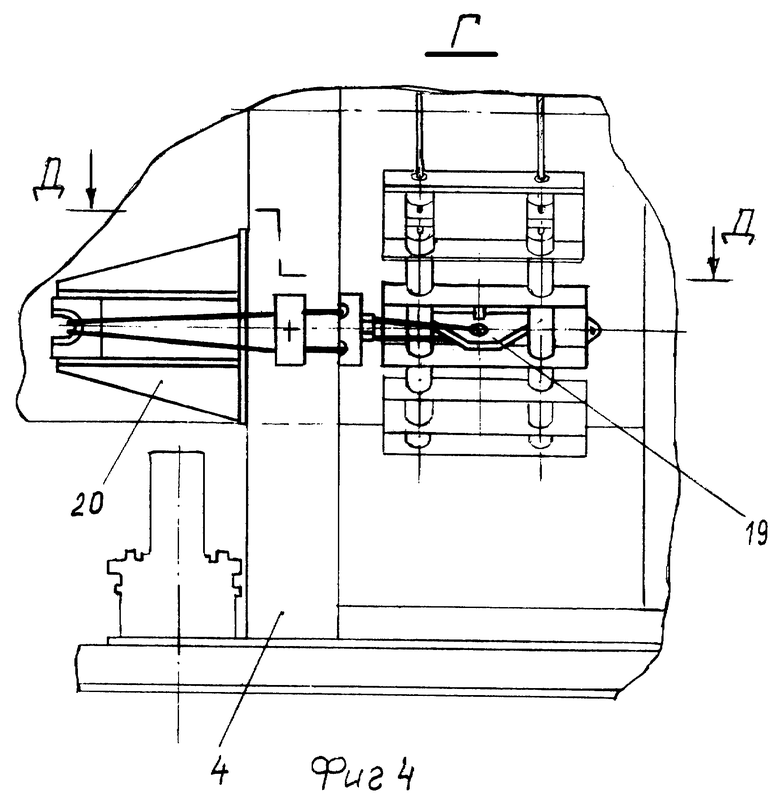

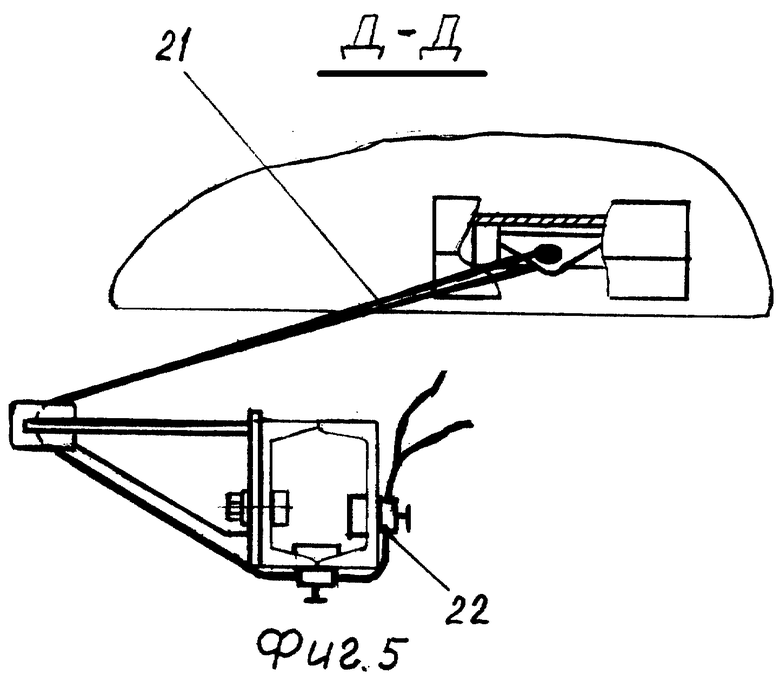

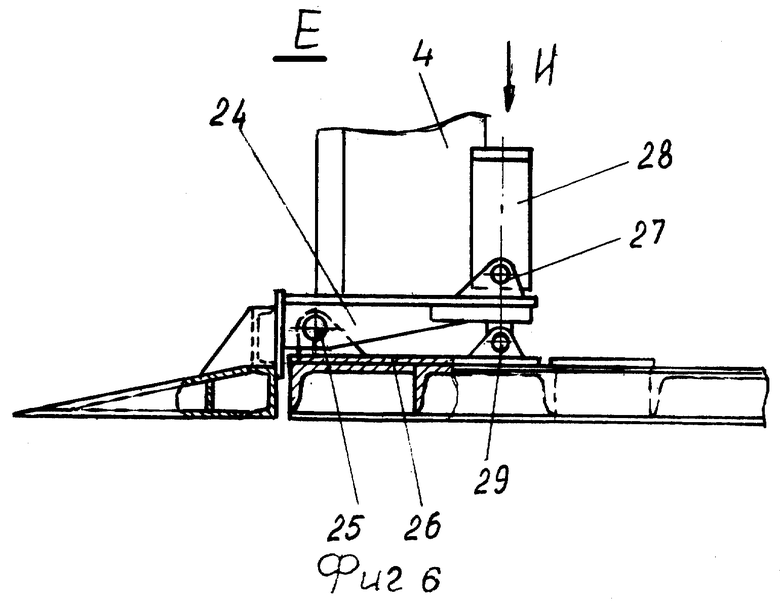

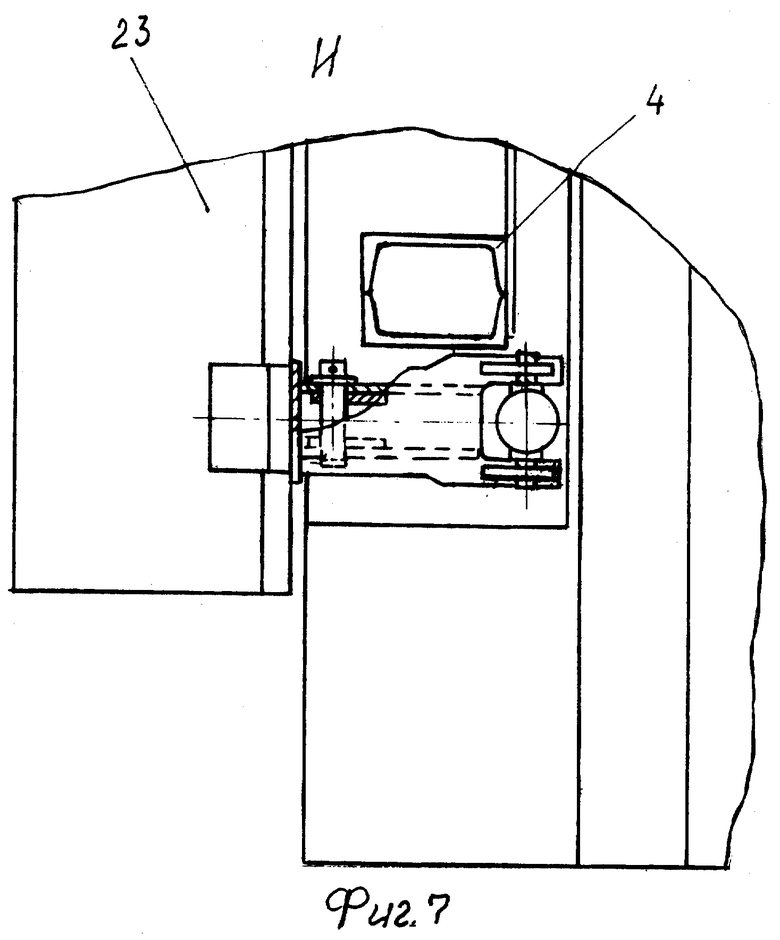

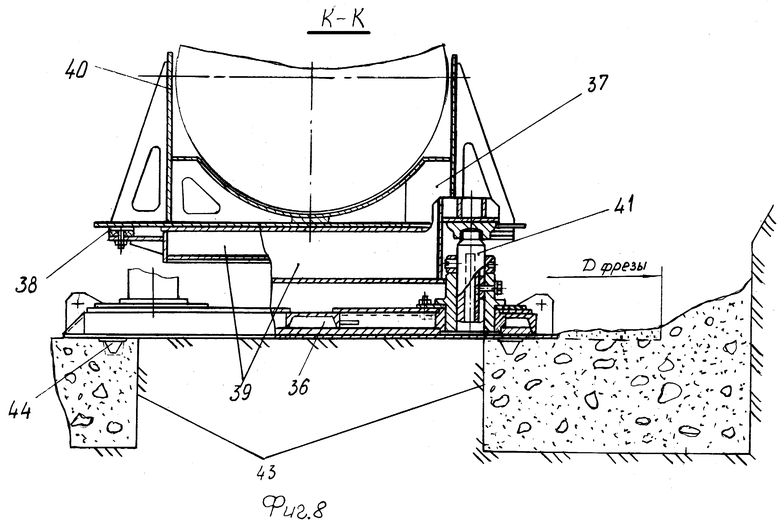

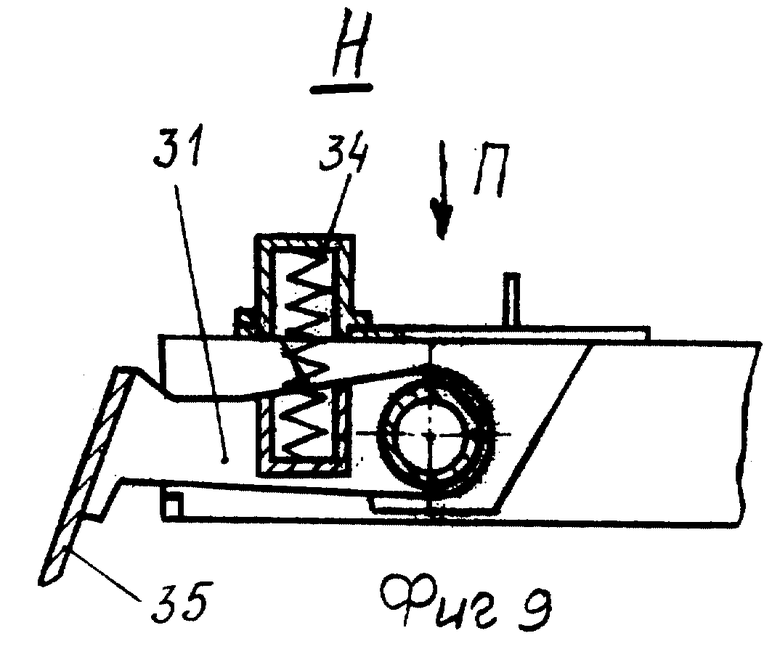

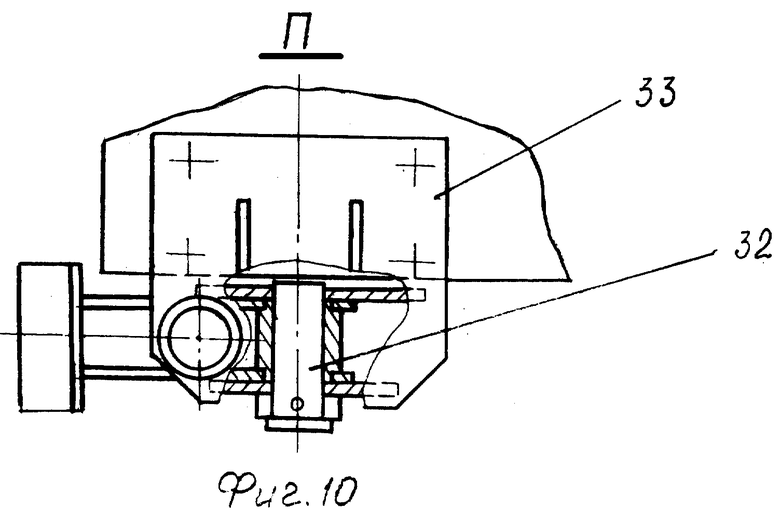

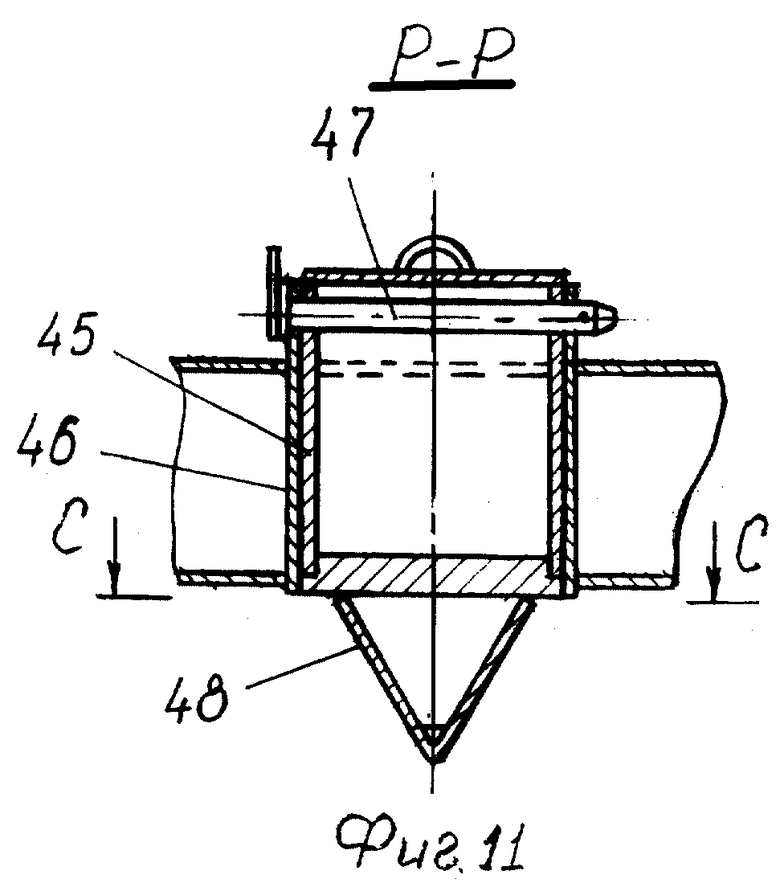

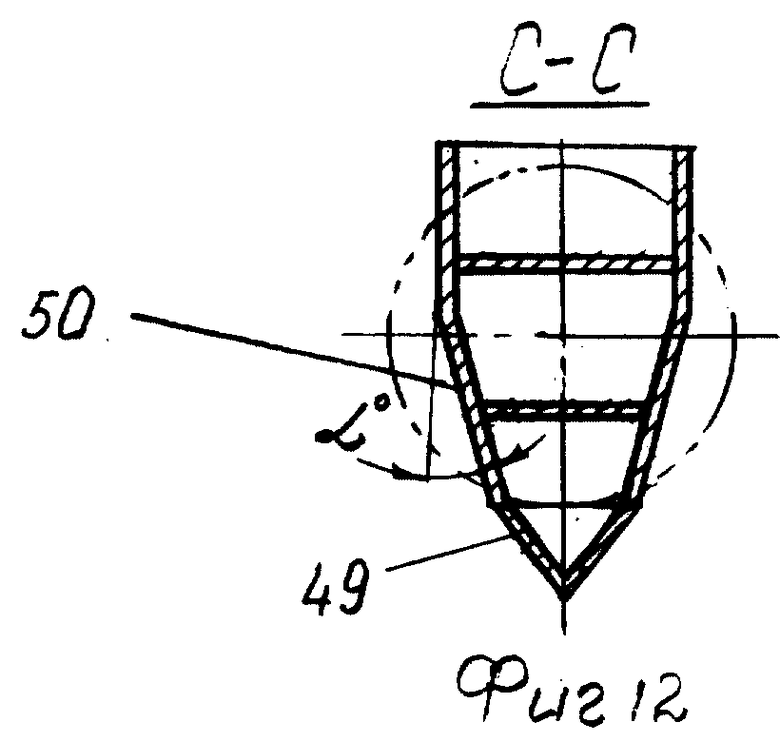

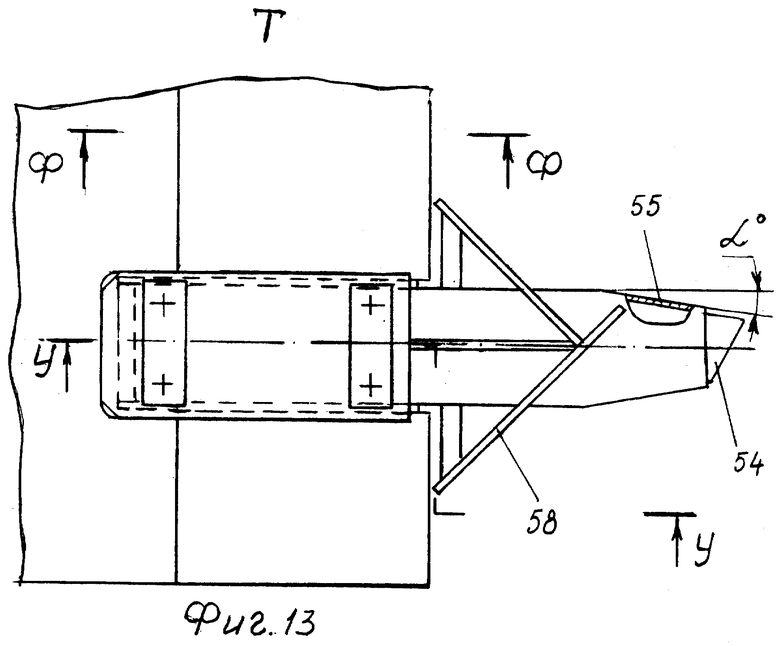

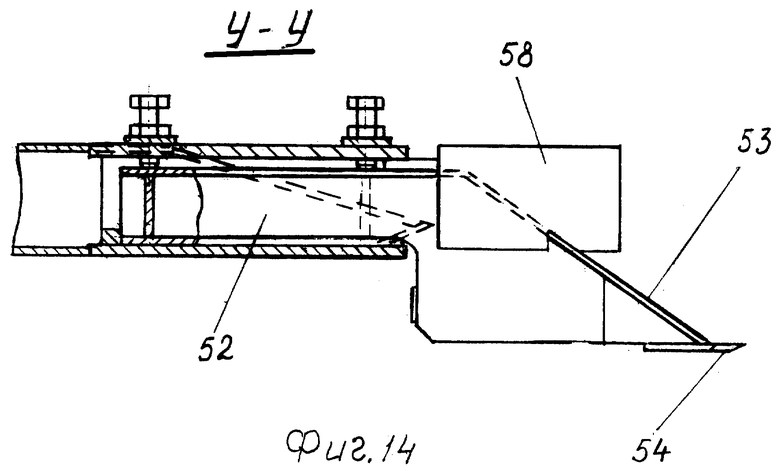

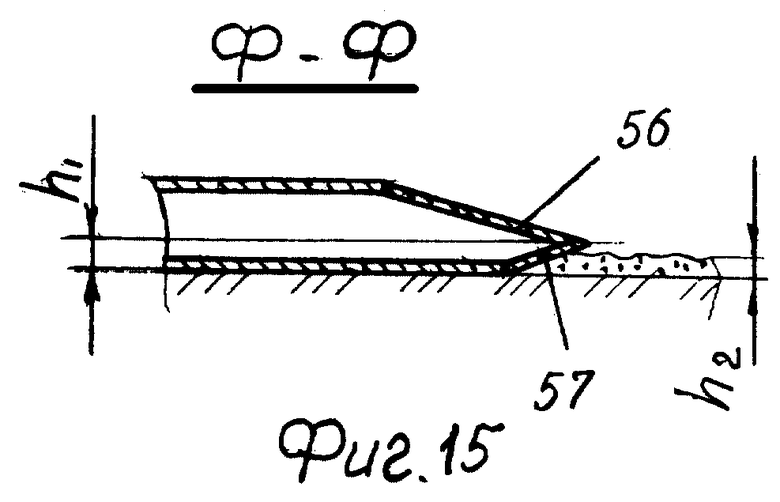

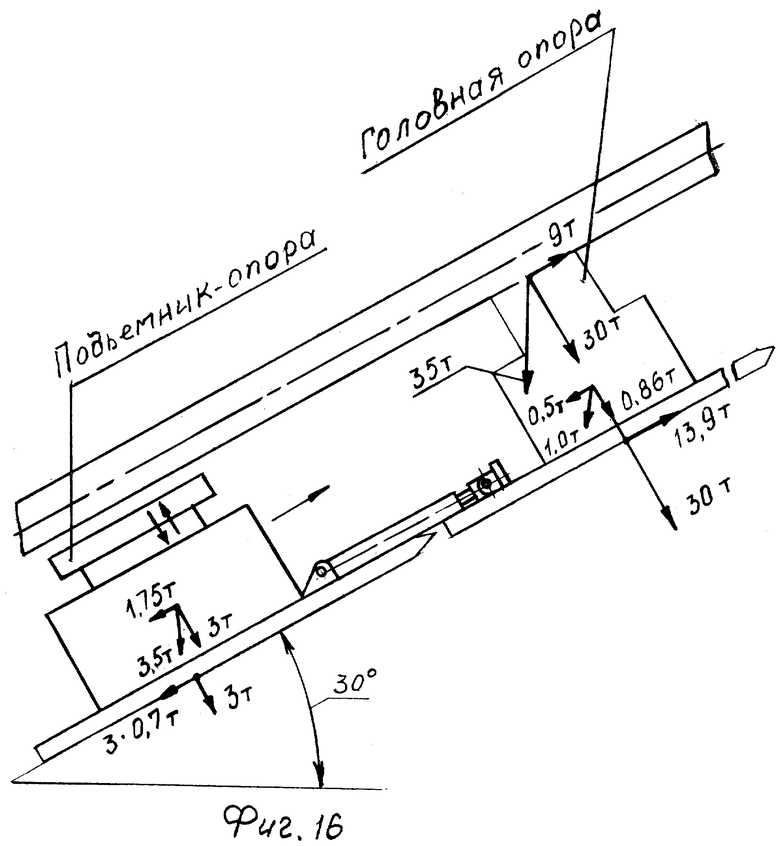

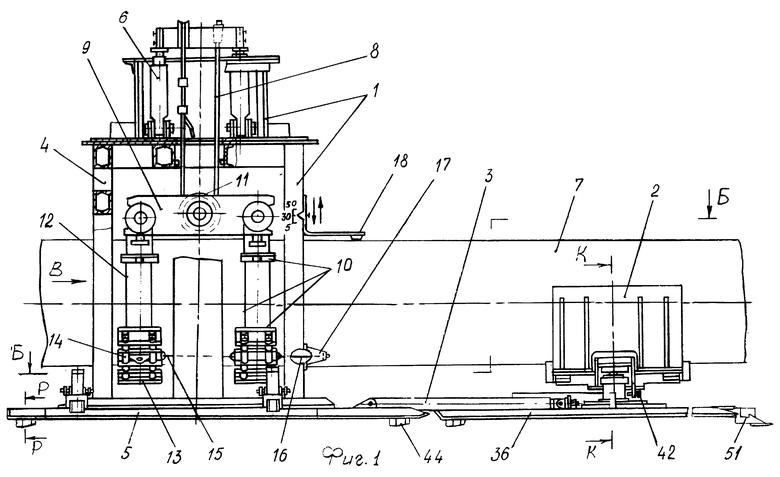

На фиг. 1 изображен трубоподъемник, боковой вид; на фиг. 2 - сечение Б-Б на фиг. 1; на фиг. 3 - вид В на фиг. 1; на фиг. 4 - вид Г на фиг. 3; на фиг. 5 - сечение Д-Д на фиг. 4; на фиг. 6 - место Е на фиг. 3; на фиг. 7 - вид И на фиг. 6; на фиг. 8 - сечение К-К на фиг. 1; на фиг. 9 - вид Н на фиг. 2; на фиг. 10 - вид П на фиг. 9; на фиг. 11 - сечение Р-Р на фиг 2; на фиг. 12 - сечение С-С на фиг. 11; на фиг. 13 - место Т на фиг. 2; на фиг. 14 - сечение У-У на фиг. 13; на фиг. 15 - сечение Ф-Ф на фиг. 13; на фиг. 16 - схема расположения действующих сил на трубоподъемник.

Трубоподъемник состоит из подъемника-опоры 1 (фиг. 1) и головной опоры 2, связанных между собой гидроцилиндром 3. П-образный каркас 4 подъемника-опоры прикреплен к лыже 5. К полке каркаса вертикально прикреплены два силовых цилиндра 6 для подъема трубопровода 7 посредством каната 8. Канат соединен с корпусом 9 двух лож 10 через уравнительный блок 11. Каждое ложе представляет собой сдвоенный канат 12, который охватывает трубопровод снизу. Для уменьшения удельной нагрузки на канат нанизаны башмаки 13, например, из швеллеров.

В пространстве между башмаками канат охвачен распорными втулками 14. Наличие втулок обеспечивает жесткость против поперечного смещения швеллеров друг относительно друга. Передняя гирлянда башмаков связана с задними при помощи гибких канатов 15, а с передней стороны соединена через канат 16 с кронштейном 17 каркаса. К раме 4 прикреплен регулируемый по высоте флажок 18 - указатель высотного положения трубопровода.

Один из швеллеров заднего ложа с каждой стороны трубопровода снабжен ушком 19 (фиг. 4). На уровне ушка к раме прикреплен кронштейн 20 (фиг. 3, на фиг. 1 кронштейн условно не показан). Перекинутый через кронштейн гибкий элемент 21 одним концом соединен с ушком 19, а вторые концы прикреплены к каркасу 4 прижимными планками 22.

Плоскость вращения уравнительного блока 11 корпуса ложа расположена в вертикальной плоскости, проходящей через ось трубопровода. При таком способе подвешивания трубопровода обеспечивается свобода его перемещения поперек оси, т. е. трубопровод имеет возможность самоустанавливаться, что очень важно при несовпадении продольной оси каркаса подъемника-опоры с осью трубопровода.

На боковых сторонах лыжи установлены башмаки 23 (фиг. 2, 6, 7) с кронштейнами 24, которые у основания имеют проушины 25 для шарнирного крепления с лапой 26 каркаса 4, а на концах - проушины 27 для соединения с силовыми цилиндрами 28, связанными с той же лапой 26 через шарнир 29.

К задним углам лыжи подъемника-опоры прикреплены два фиксатора 30 (фиг. 2, 9, 10). Фиксатор состоит из одноплечего рычага 31, качательно прикрепленного к оси 32 корпуса 33. В гнездах корпуса и рычага размещена пружина 34, которая в рабочем состоянии постоянно прижимает планку 35 к грунту. В результате при незначительном проскальзывании лыжи при больших уклонах назад планка окончательно внедряется в грунт и останавливает дальнейшее ее скатывание.

Головная опора (тумба) 2 (фиг. 1, 8) установлена также на лыжи 36 и состоит из плавающего поперек трубопровода ложа 37, которое в ненагруженном состоянии базируется на четырех подпружиненных болтах 38 платформы 39, а при нагружении - непосредственно на платформу. При наличии таких широко расставленных опорных болтов 38 трубопровод, во время перемещения головной опоры, сможет, воздействуя на одну из боковых стенок 40 ложа, сместить его поперек своей оси, обеспечивая соосность ложа с трубопроводом. Опорами для платформы 39 служат два винта 41, посредством которых можно регулировать положение ложа по высоте. От опрокидывания платформа удерживается упорными болтами 42.

Чтобы обеспечить перемещение подъемников примерно по оси земляной призмы 43, к лыжам 5, 36 прикреплены направляющие выступы 44 (фиг. 1, 2, 11, 12). Каждый выступ приварен к днищу цилиндрического стакана 45. Стакан закрепляется к цилиндру 46 лыжи шпилькой 47. Чтобы при перемещении лыжа встречала поменьше сопротивление, в вертикальном (конус 48) и горизонтальном (конус 49) сечениях выступ выполнен в форме конуса. Боковая стенка 50 выступа со стороны центра лыжи (для симметричности и с наружной стороны) в горизонтальном сечении расположена под углом αo к продольной оси лыжи. По углам лыжи 5 подъемника-опоры закреплены четыре выступа, а по задним углам лыжи 36 головной опоры - только два выступа. Функцию передних двух выступов в лыже 36 выполняют канавообразователи 51 (фиг. 1, 14, 13).

В гнезда носовой части передней лыжи разъемно установлены по обе стороны земляной призмы 43 два канавообразователя 51 (фиг. 1). Разъемное крепление создает удобство при ремонте или замене канавообразователя после его износа. Хвостовик 52 (фиг. 13, 14, 15) канавообразователя, выполненный в виде прямоугольной коробки, устанавливается в гнездо лыжи. Рабочий его орган вынесен вперед за пределы лыжи по ходу.

Верхняя стенка 53 рабочего органа направлена вниз под углом к базовой плоскости лыжи и приварена к лемеху 54, а боковые стенки 55 расположены под углом αo к вертикальной плоскости. Величина указанного угла выполнена большей угла возможного перекоса лыжи относительно земляной призмы за счет зазора между выступом и земляной призмой так, что взаимодействие рабочего органа с земляной призмой происходит только по плоской поверхности канавки (борозды), образующейся после прохождения рабочих органов бороздообразователей 51 по обоим краям земляной призмы, служат направляющими для выступов 44.

В результате, в случае перекашивания лыжи, у последней появляется пара сил, действующая на выступы со стороны земляной призмы, которая подправит перекошенное положение лыжи. Носовая кромка каждой лыжи (5 или 36) образована от пересечения двух поверхностей 56 и 57. Высота h1 расположения указанной кромки относительно опорной поверхности лыжи (фиг. 15) должна быть по величине близка (но не меньше) к толщине h2, отсчитываемой от поверхности насыпного слоя, образованного после работы подкапывающих фрез, до опорной поверхности лыжи.

Такая конструкция исключает наезд на земляные комки или бугорки, которые встречаются иногда на пути движения лыжи. Такие выступы срезаются острой кромкой лыжи и попадают на верхнюю ее плоскость. В дальнейшем постепенно вытесняются ребрами 58 (фиг. 2) на боковые пространства лыжи.

Максимальная величина h2 подсчитывается по формуле

где 10 мм - погружение опорной поверхности (среда - мокрая глина или рыхлый песок) при удельной нагрузке ρ∂ = 3 кг/см (см. В.И. Минаев. Машины для строительства магистральных трубопроводов. 1973);

ρ2 = 0,4 мм - удельная нагрузка под опорной поверхностью лыжи предлагаемого трубоподъемника под нагрузкой.

Трубоподъемник работает следующим образом. Из описания в статике ясно, что механизмом вертикального перемещения снабжена только подъемник-опора, которая имеет возможность менять высотное положение трубопровода. Для обеспечения перемещения на шаг головной опоры подъемник-опора поднимает трубопровод на 5...10 мм, т. е. приподнимает трубопровод до соприкосновения с флажком 18 указателя. После этого, выдвигая шток гидроцилиндра 3, перемещают на шаг головную опору. В дальнейшем подъемник-опора опускает трубопровод на головную опору, и при втягивании штока в гидроцилиндр 3 происходит подтягивание (буксировка) подъемника-опоры к головной опоре. Цикл повторяется.

При больших уклонах подъемник-опора удерживается от скатывания за счет силы трения между грунтом и лыжи, между ложем и трубопроводом (см. расчет ниже).

При работе в горных условиях с целью увеличения силы трения контактная поверхность ложа с трубопроводом обкладывается пластиной (например, из обрезиненной ткани), имеющей более высокий коэффициент трения. Удерживающая сила трения ложа 10 воспринимается каркасом 4 через гибкий элемент 21.

В слабых (заболоченных) грунтах коэффициент трения на полозьях лыж значительно уменьшается. В то же время появляется необходимость уменьшения удельной нагрузки под лыжами. В этих условиях на подъемнике-опоре башмаки находятся в постоянно опущенном (рабочем) положении. А к лыжам головной опоры, к ушкам 59 (фиг. 2) также прикрепляют башмаки (на фиг. не изображены), но без силовых цилиндров. Вместо силовых цилиндров устанавливаются регулировочные винты, опирающиеся на верхнюю поверхность лыжи.

В обычных грунтах для уменьшения сопротивления к перемещению, как правило, башмаки повернуты вверх на небольшой угол.

В отдельных случаях (например, в горных условиях работы дно траншеи может иметь некоторый поперечный уклон) во время подъема трубопровода для перестраховки от потери устойчивости башмаки подъемника-опоры приводятся силовыми цилиндрами в рабочее положение, т.е. опускают.

Обоснование пригодности предложенного трубоподъемника для работы при больших продольных уклонах

Нагрузки, действующие на подъемник-опору и на головную опору в процессе перемещения головного подъемника при продольных уклонах в 30o (см. фиг. 16)

1. Потребное усилие на штоках гидроцилиндров для поддержания трубопровода в нейтральном положении при уклонах 30o, т.е. сила, направленная перпендикулярно к оси трубопровода: T = 35 • cos 30o = 35 • 0,86 = 30 т, где 35 т - масса трубопровода с нефтью или сила, необходимая для поддержания трубопровода ⊘ 1220 мм на весу в нейтральном (без прогиба) состоянии, направленная вниз по отвесу.

2. Раскладывая массу (3,5 т) подъемника-опоры (см. фиг. 16) на две составляющие, направленные по оси трубопровода t1 и перпендикулярно к нему t2, находим их величины: t1 = 3,5 • cos 30o = 3,5 • 0,86 = 3,0 т; t2 = 3,5 • sin30o = 1,75 т, где 3,5 т - масса подъемника-опоры.

3. Сила сопротивления смещению нагруженной головной опоры: C = (30+0,86) • 0,45 + 30 • 0,3 = 13,9 + 9 = 22,9 т, где 0,45-0,7 - коэффициент трения между стальной поверхностью лыжи и грунтом (П.П. Бородавкин. "Сооружение трубопроводов в горах", стр. 40, 1978);

0,3 - коэффициент трения (сталь об обрезанную ткань или ферродо) между трубопроводом и ложем;

30 т - сила (Т) давления трубопровода на головную опору, воспринимающую массу нитки трубопровода;

0,86 т - составляющая сила от массы головной опоры.

4. Силы, стремящиеся сместить спаренные опоры назад: ∑П=3,0 • 0,7 + 1,75 + 0,5 = 4,35 т, где 3,0 т - составляющая сила от массы головного подъемника;

0,7 - коэффициент трения между грунтом и лыжей;

1,75 т; 0,5 т - составляющие силы от массы подъемника-опоры и головной опоры, направленные противоположно к направлению движения.

Из вышеприведенного расчета видно, что запас продольной устойчивости составляет 22,9/4,35 ≈ 5,26.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОХОДНЫЙ ТРАНШЕЙНЫЙ ПОДЪЕМНИК ТРУБОПРОВОДА | 1999 |

|

RU2171413C2 |

| САМОХОДНАЯ СИСТЕМА ДЛЯ РЕМОНТА ПОДЗЕМНОГО ТРУБОПРОВОДА | 2000 |

|

RU2198336C2 |

| УСТРОЙСТВО ДЛЯ ОТРЫВА И ПОДЪЕМА ТРУБОПРОВОДА ИЗ ГРУНТА | 1996 |

|

RU2105226C1 |

| ГРУНТОИЗВЛЕКАТЕЛЬ | 2003 |

|

RU2239026C1 |

| СПОСОБ ПОДДЕРЖКИ ПОДЗЕМНОГО ТРУБОПРОВОДА ВО ВРЕМЯ ЕГО КАПИТАЛЬНОГО РЕМОНТА | 2000 |

|

RU2235242C2 |

| ТРАНШЕЕКОПАТЕЛЬ | 2003 |

|

RU2239027C1 |

| УСТРОЙСТВО ДЛЯ ПОДКОПА ТРУБОПРОВОДОВ | 1998 |

|

RU2170307C2 |

| УСТРОЙСТВО РАЗРАБОТКИ ГРУНТА ИЗ-ПОД ТРУБОПРОВОДА | 2000 |

|

RU2252302C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО С ОПОРОЙ НА ТРУБОПРОВОД | 2000 |

|

RU2207270C2 |

| УСТРОЙСТВО ДЛЯ ПОДКОПА ТРУБОПРОВОДОВ | 1992 |

|

RU2054094C1 |

Изобретение относится к строительству и используется при капитальном ремонте подземных трубопроводов. Предназначено для поддержания нитки трубопровода на весу при ремонте действующего трубопровода. Состоит из подъемника-опоры и головной опоры, связанных между собой гидроцилиндром шагового перемещения. Подъемник-опора оснащена механизмом подъема трубопровода. Перемещение опор производится поочередно. При подъеме трубопровода подъемником-опорой головная опора разгружается, ее перемещают на шаг гидроцилиндром. После опускания трубопровода на головную опору перемещают освобожденную от нагрузки подъемник-опору. Предложенный трубоподъемник может работать на продольных уклонах до 35o. Расширяет арсенал технических средств. 2 з.п.ф-лы, 16 ил.

| Самоходный траншейный подъемник | 1988 |

|

SU1714275A1 |

| Самоходный траншейный подъемник трубопровода | 1987 |

|

SU1645719A1 |

| Самоходное устройство для монтажа трубопровода | 1975 |

|

SU564483A1 |

| SU 1149096 A, 07.04.1985. | |||

Авторы

Даты

2001-07-10—Публикация

1999-05-13—Подача