Изобретение относится к машиностроению, а именно к конструкции поршневых двигателей внутреннего сгорания (ДВС).

Из теории рабочих процессов («Двигатели внутреннего сгорания», т.1. «Теория рабочих процессов», Москва, «Высшая школа», 2007 г., стр.14, 16 рис. 1.3; 1.5) известно, что конструкции широко применяющаяся в настоящее время ДВС предназначены для работы с применением шатунно-кривошипного способа продольного перемещения поршня во вращательное движение вала. При использовании этого способа в каждом непрерывно следующем друг за другом ходе происходит взаимодействие круто снижающегося усилия поршня с плечом вала, начиная с момента, когда усилие поршня имеет максимальный размер, а плечо вала равно нулю. При такой организации рабочего хода полностью исключается возможность взаимодействия усилия поршня с плечом вала при их максимальных размерах, а следовательно, исключается обеспечение создания высокого крутящего момента, а следовательно, и мощности. При таком ходе значительная доля энергии топлива расходуется впустую. В атмосферу выбрасывается повышенное количество углекислого газа от сгорающего без совершения работы топлива. Известны также конструкции ДВС по изобретениям (патенты РФ №№2187006, 2374466 и 2413363), в которых для превращения продольного перемещения поршня во вращательное движение вала используются микротолчки поршня на эксцентриковое плечо вала, при этом гарантированно обеспечивается взаимодействие максимального усилия поршня в один и тот же момент времени с плечом вала при каждом его обороте. Такое взаимодействие поршня с плечом вала обеспечивает высокий крутящий момент и мощность ДВС. Для осуществления этого взаимодействия в конструкцию ДВС в указанных изобретениях вводится специальный механизм, включающий кулачковый вал с продольными канавками, штоки с поперечными выступами. Но для создания нового механизма нужно обеспечить оптимальное конкретное техническое решение по конструктивному оформлению новых деталей и их размещению. Эти вопросы должны решаться так, чтобы обеспечивались простота конструкции и высокая надежность. Практически должен решиться вопрос модернизации существующих работающих ДВС.

Установлено, что превращение продольного перемещения поршня во вращение вала двигателя - это фактически рабочий ход ДВС, который идентично повторяется, пока двигатель работает.

При шатунно-кривошипном способе превращения движения полностью исключается возможность взаимодействия в один и тот же момент максимального усилия поршня и полного плеча вала, т.е. возможность получения максимального крутящего момента и мощности. Поэтому крутящий момент, который в настоящее время обеспечивается при изготовлении и работе ДВС многократно меньше того, что мог бы быть, если бы обеспечивалась возможность одновременного взаимодействия усилия поршня с плечом вала при их максимальных размерах. Для того чтобы такая возможность обеспечивалась, разработан принципиально новый способ превращения продольного перемещения поршня во вращательное движение вала. При предложенном способе используется постоянное плечо вала, созданное заблаговременно с помощью доработки конструкции корпуса ДВС или за счет применения спаренных штоков (см. патент №2412363), а максимальное усилие от поршня вместо наклонного усилия от шатуна передается через шток и специальный механизм, состоящий из поперечного выступа на штоке и канавки на кулачке вала. Для создания максимального давления сжимаемой горючей смеси поршень с помощью ползуна и функциональных кулачков поднимается в верхнюю мертвую точку (ВМТ). Максимальное давление газа над поршнем достигается в момент, когда выступ входит в канавку. В этот же момент ползун пересекает радиальный уступ функциональных кулачков, поршень полностью освобождается и создает микротолчок на вращение вала. Благодаря этому толчку обеспечивается многократное увеличение Мкр. и мощности ДВС

Идея повышения эффективности ДВС изложена в журнале «Автомобильная промышленность», №5 за 2003 г., а пути ее реализации - в патентах РФ №2187006, №2374466, №2412363 и предлагаемом варианте ДВС. Суть идеи - разработка конструктивного варианта ДВС, в котором обеспечивается при каждом рабочем ходе в один и тот же момент времени взаимодействие усилия поршня и плеча вала при их максимальных размерах. Теоретически это дает, как уже указывалось, возможность многократного повышение крутящего момента по сравнению с существующим в настоящее время.

Для реализации возможности взаимодействия поршня и плеча вала при их максимальных размерах нужно отказаться от применения шатуна и обеспечить их взаимодействие в один и тот же момент времени. Для этого необходимо помимо отказа от шатуна разработать новые детали и доработать ДВС конструктивно для их рационального размещения.

Задача, на которую направлено создание предлагаемой конструкции, заключается в упрощении конструкции ДВС при его высокой надежности. Практически должен решаться вопрос модернизации существующих работающих ДВС.

Поставленная задача решается тем, что предлагается ДВС, состоящий из цилиндропоршневой группы, головки двигателя с камерой сгорания, механизма газораспределения, систем смесеобразования, топливоподачи, смазки и охлаждения, микротолчкового механизма с продольным валом, выполненным многокулачковым, ось которого параллельна торцам цилиндров и лежит в плоскости, проходящей через оси цилиндров, симметрично оси каждого из цилиндров выполнены кулачки, по три кулачка напротив каждого цилиндра, в том числе по одному среднему кулачку, имеющему продольную канавку, и двух функциональных кулачков, каждый из которых связан с поршнем и имеет радиальный уступ, смещенный на 90° от канавки в сторону, противоположную вращению вала, усилие от поршня передается штоками. Каждый шток состоит из двух частей, одна из них служит ведущей, а другая ведомой. Обе части жестко спарены друг с другом так, что оси их параллельны и расположены на расстоянии, равном плечу вала. На верхнем торце ведущей части штока расположена головка для прессовой посадки на пальце поршня, а на нижнем торце смонтирован ползун. Продольная ось ведущей части штока совмещена с осью поршня. Согласно изобретению на каждом ведомом штоке, конец которого свободно перемещается при ходе поршня в кольцевой обойме, смонтированной на крышке вала, выполнено сквозное цилиндрическое отверстие, продольная ось которого расположена нормально продольной оси ведомого штока, в цилиндрическое отверстие введен по скользящей посадке полый жесткий цилиндр, в котором со стороны вала образована головка в виде поперечного выступа. С другой стороны на внутренней поверхности цилиндрического отверстия выполнена резьба, где монтируется наружный колпак с внутренним диаметром, равным наружному диаметру жесткого цилиндра. Внутри цилиндра расположена пружина сжатия с регулировкой усилия с помощью колпака. Цилиндр имеет возможность перемещаться вдоль продольной оси, что обеспечивает создание на поверхности штока, контактирующего с валом поперечного выступа, а при сжатии пружины его полное утопание, заподлицо с поверхностью штока. Жесткий цилиндр запрессован от возможности поворота вокруг продольной оси, при каждом повороте вала поперечный выступ на штоке имеет возможность входить в продольную канавку на среднем кулачке, при этом непременно изменяется направление движения штока и чередуются два варианта взаимодействия поперечного выступа с продольной канавкой. Первоначально обеспечивается возможность начала рабочего хода за счет того, что ползун в зоне радиального уступа отключается от взаимодействия с рабочей поверхностью функционального кулачка и все усилие поршня, возникшее от сгорания и сжатия рабочего газа, через поперечный выступ и канавку может передаваться на вал, увеличивая его инерцию с маховиком, в дальнейшем может обеспечиваться начало процесса всасывания топлива за счет того, что ползун отключается от взаимодействия с рабочей поверхностью функциональных кулачков, вращающий вал с помощью продольной канавки может создавать ускорение для перемещения штока с помощью воздействия на поперечный выступ.

Предлагаемый вариант ДВС - это усовершенствованный способ превращения продольного перемещения поршня во вращательное движение вала, то есть это вариант конструкции ДВС, при котором обеспечивается использование принципиально нового рабочего хода при работе двигателя. В принципе этот новый вариант рабочего хода уже использован при разработке патентов РФ №2374466 и №2412363, в предлагаемом варианте имеется ввиду его усовершенствование. Главное положительное качество новой конструкции - это обеспечение многократной экономии топлива, многократного повышения крутящего момента и мощности нового ДВС. Как уже излагалось, новую технологию можно использовать при создании супермощных грузовых машин, скоростных танков и других машин, то есть как технологию двойного назначения. Неограниченный объем работ открывается по модернизации в настоящее время ДВС. Для обеспечения ускоренной, дешевой модернизации в предлагаемом варианте конструкции обеспечивается возможность заблаговременного изготовления и испытания комплектующих узлов для замены применяющихся до модернизации. Помимо многократного повышения крутящего момента, а следовательно, и КПД, при реализации предлагаемого варианта ДВС уменьшится приблизительно в полтора раза расход топлива на обеспечение внутренней работы двигателя, главным образом, за счет уменьшения работы на процесс сжатия рабочей смеси.

Как уже указывалось, для повышения эффективности каждого рабочего хода ДВС нужно обеспечить взаимодействие максимального давления поршня на максимальное плечо вала, причем, обязательно за счет одновременного взаимодействия самого высокого усилия поршня с наибольшей величиной плеча вала.

Как уже отмечалось техническое решение, предлагаемое по новому варианту конструктивного исполнения ДВС практически решает ту же задачу, что и конструктивный вариант, изложенный в патенте РФ №2187066, №2374466, №2412363.

Но в патенте РФ №2374466 РФ это достигается сложно, а сложно значит и не особенно надежно, да и дороже, чем в предлагаемом простом варианте. Именно для достижения подобного взаимодействия по патенту №2074466 требуется обеспечить для штока два движения. Одно из них вдоль его продольной оси и второе поперечное колебательное движение, создаваемое при использовании поперечного выступа и постоянного упругого поджатия штока к поверхности вала и для создания постоянного упругого поджатия, требуется провести механическую обработку корпусных деталей ДВС для крепления элементов упругого поджатия и найти свободное место для их крепления. Для решения этих вопросов в новой конструкции варианта не требуется мехобработка корпусов и место для размещения элементов упругого поджатия.

При работе достаточно одного продольно-поступательного перемещения штока. Изложенное позволяет утверждать, что предлагаемый конструктивный вариант обеспечивает повышение надежности, снижение трудоемкости и стоимости по сравнению с патентом РФ 2374466.

Кроме того, при использовании нового процесса, как уже отмечалось, обеспечивается и существенная экономия топлива, расходуемого на совершении внутренней работы ДВС.

Экономия внутренней энергии обеспечивается за счет того, что при каждом рабочем ходе в широко применяющихся в настоящее время ДВС ~ в 1,5 раза больше затрачивается работы на сжатие каждой порции горючей смеси, чем в предлагаемом варианте, т.к. в предлагаемом варианте усилие для сжатия перемещается по окружности, а в существующем варианте - по прямой.

После модернизации эксплуатирующихся ДВС для повышения эффективности обеспечивается возможность многократного повышения их мощности при неизменной величине пропускной способности клапанов впуска и выпуска газов.

Главным условием повышения эффективности ДВС в предлагаемом конструктивном варианте и в варианте по изобретению, изложенному в патенте РФ №2374466, является обеспечение возможности одновременного взаимодействия усилия поршня с плечом вала при их максимальной величине в каждом из цилиндров ДВС, что гарантирует получение высокого КПД.

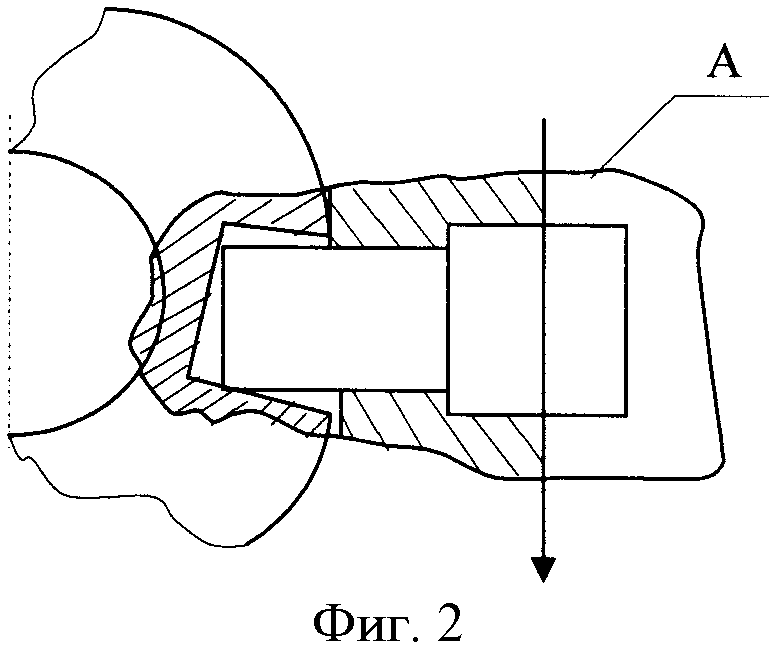

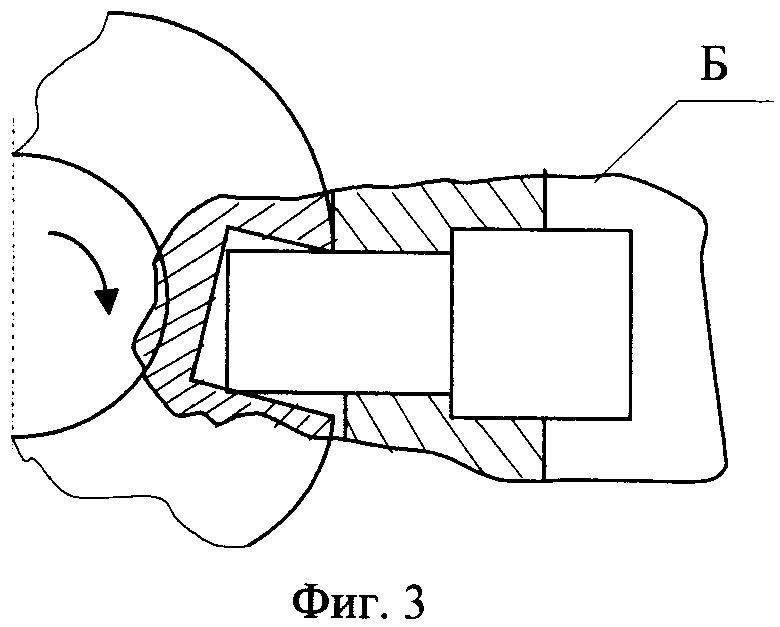

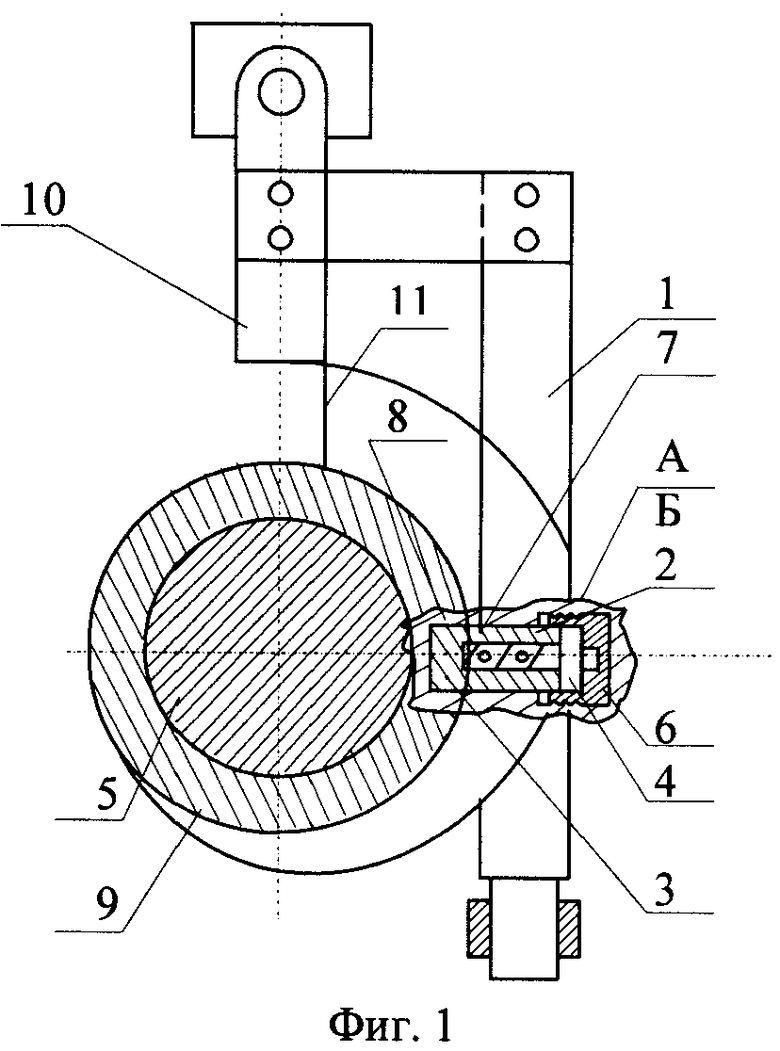

Изобретение иллюстрируется чертежом, где на фиг.1 представлен поперечный разрез предлагаемого ДВС; на фиг.2 - вид.А на фиг.1; на фиг.3 - вид Б на фиг.1.

В каждом из цилиндров предлагаемого ДВС должна обеспечиваться передача усилия от поршня на плечо кулачкового вала в соответствии со схемами, показанными на фиг.1, 2, 3. На фиг.1 схематично показаны элементы, обеспечивающие передачу усилия поршня на эксцентриситет вала при каждом микротолчке в каждом из цилиндров ДВС.

Предлагаемый вариант содержит ведущий шток 1, жестко связанный с ведомым штоком, имеющим цилиндрическое отверстие 7, ось которого нормальна продольной оси штока. В цилиндрическое отверстие 7 по скользящей посадке введен жесткий цилиндр 2, имеющий головку 3 в виде поперечного выступа. Жесткий цилиндр 2 постоянно поджимается с помощью пружины 4 к валу 5. Регулировка усилия сжатия пружины 4 обеспечивается с помощью колпака 6, который вворачивается по резьбе внутри наружного торца цилиндрического отверстия 7. Головка 3 взаимодействует с продольной канавкой 8 на среднем кулачке 9. Перемещение штока 1 обеспечивается за счет взаимодействия ползуна 10 с функциональными кулачками 11. Обеспечение свободы перемещения штока 1 обеспечивается за счет радиального уступа на функциональном кулачке 11, который взаимодействует с ползуном 10 опоры.

Надо отметить, что в передаче усилия любого из поршней участвуют два цилиндра. Если к примеру два четырехцилиндровых, то через каждые 180° поворота кулачкового вала происходит микротолчок в одном из цилиндров в соответствии с порядком их работы. Каждый из толчков увеличивает инерцию вращения маховика и вала.

Работа предлагаемого ДВС понятна и при рассмотрении процесса в каждом цилиндре ДВС. Целесообразно описание работы ДВС начать с рабочего хода, т.е. с создания микротолчка поршня на плечо вала. Как уже отмечалось этот процесс начинается после того, как головка 3 цилиндра 2, перемещаясь вдоль оси цилиндрического отверстия штока 1 под действием пружины 4, перемещается в канавку 8 на среднем кулачке 9. Усилие пружины регулируется с помощью колпачка 6, перемещающегося по резьбе внутри цилиндрического отверстия 7. Перемещение штока 1 после совмещения головки 3 с канавкой 8 под действием максимального усилия поршня происходит в момент, когда ползун 10 после выхода через радиальные уступы теряет опору с функциональными кулачками 11.

Потеря опоры ползуна 10 происходит в момент, когда он теряет контакт с функциональными кулачками 11.

В момент микротолчка обеспечивается максимальная величина эксцентричности вала и создается максимальный крутящий момент на кулачковом валу ДВС.

В момент, когда ползун 10 вступает в контакт с функциональными кулачками, движение штока 1 останавливается и переходит на обратное в соответствии с движением ползуна 10. Начинается процесс расширения отработанного газа, которое продолжается до остановки ползуна 10 и входа головки 3 цилиндра 2 в канавку 8. Кромка канавки 8, вращаясь, сопрягается с валом, кулачковым валом вовлекает в свое движение головку 3 жесткого цилиндра 2, благодаря чему начинается процесс всасывания. Процесс всасывания происходит до очередной остановки ползуна 10. После остановки ползун 10, взаимодействуя с функциональными кулачками, поднимает шток, следовательно, поршень.

При подъеме поршня в ВМТ обеспечивается сжигание и сжатие топливно-воздушной смеси с доведенным давлением газа в цилиндре до максимального размера. В дальнейшем происходит уже описанный ранее микротолчок усилия поршня на эксцентриситет вала. Таким образом, за два оборота ДВС происходят рабочий ход, расширение, всасывание и сжатие за счет многократного снижения расхода топлива или повышения мощности.

Такой же рабочий цикл происходит за два оборота ДВС в каждом из его цилиндров. Многократное снижение расхода топлива или повышение мощности обеспечивается за счет одновременного взаимодействия в каждом рабочем цикле максимального усилия поршня с максимальным эксцентриком вала.

Таким образом, предлагаемый конструктивный вариант практически обеспечит возможность модернизации работающих ДВС для обеспечения эффективности как работающих, так и изготавливаемых ДВС.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2412363C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2374466C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2187006C1 |

| РОТОРНАЯ МАШИНА | 1997 |

|

RU2114312C1 |

| РОТОРНАЯ МАШИНА | 2000 |

|

RU2170835C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕСТА С НАЧИНКОЙ | 1997 |

|

RU2117432C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И ТОЧЕЧНОЙ СВАРКИ ФИЛЬТРА ЗАДЕРЖКИ КАТАЛИЗАТОРА | 1997 |

|

RU2113953C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЖИДКОГО КЛЕЯ НА ДЕТАЛИ ОБУВИ | 1992 |

|

RU2026624C1 |

| ПЛАНЕТАРНЫЙ МОТОР-КОМПРЕССОР | 1993 |

|

RU2095578C1 |

| Устройство для оребрения поверхности теплообменника под пайку | 1991 |

|

SU1831416A3 |

Изобретение может быть использовано в двигателях внутреннего сгорания (ДВС). ДВС состоит из цилиндропоршневой группы, головки двигателя с камерой сгорания, механизма газораспределения, систем смесеобразования, топливоподачи, смазки и охлаждения, штоков и продольного вала. Вал выполнен многокулачковым, ось его параллельна торцам цилиндров и находится в плоскости, проходящей через оси цилиндров. Симметрично оси каждого из цилиндров выполнены кулачки, по три кулачка напротив каждого цилиндра, в том числе по одному среднему кулачку, имеющему продольную канавку, и двух функциональных кулачков, каждый из которых связан с поршнем и имеет радиальный уступ, смещенный на 90° от канавки в сторону, противоположную вращению вала. Каждый из штоков (1) выполнен из двух частей, одна из них служит ведущей, а другая ведомой. Обе части штока (1) жестко спарены друг с другом, так что оси их параллельны и расположены на расстоянии, равном плечу вала. На верхнем торце ведущей части штока расположена головка для прессовой посадки на пальце поршня, а на нижнем торце смонтирован ползун (10). Продольная ось ведущей части штока совмещается с осью поршня на каждом ведомом штоке, конец которого свободно перемещается при ходе поршня в кольцевой обойме, смонтированной на крышке вала, выполнено сквозное цилиндрическое отверстие (7), продольная ось которого расположена нормально продольной оси ведомого штока. В цилиндрическое отверстие (7) введен по скользящей посадке полый жесткий цилиндр (2), в котором со стороны вала образована головка (3) в виде поперечного выступа, с другой стороны на внутренней поверхности цилиндрического отверстия (7) выполнена резьба, где монтируется наружный колпак (6) с внутренним диаметром, равным наружному диаметру жесткого цилиндра (2). Внутри цилиндра (2) расположена пружина сжатия (4) с регулировкой усилия с помощью колпака (6). Цилиндр (2) имеет возможность перемещения вдоль продольной оси. Цилиндр (2) зафиксирован от возможности поворота вокруг продольной оси, при полном повороте вала поперечный выступ на штоке (1) имеет возможность входить в канавку на среднем кулачке (9) вала. Технический результат заключается в упрощении конструкции и в повышении надежности. 3 ил.

Двигатель внутреннего сгорания (ДВС), содержащий цилиндропоршневую группу, головку двигателя с камерой сгорания, механизм газораспределения, систему смесеобразования, топливоподачи, смазки и охлаждения, микротолчковый механизм с продольным валом, выполненным многокулачковым, ось которого параллельна торцам цилиндров и находится в плоскости, проходящей через оси цилиндров, симметрично оси каждого из цилиндров выполнены кулачки, по три кулачка напротив каждого цилиндра, в том числе по одному среднему кулачку, имеющему продольную канавку, и двум функциональным кулачкам, каждый из которых связан с поршнем и имеет радиальный уступ, смещенный на 90° от канавки в сторону, противоположную вращения вала, причем каждый из штоков выполнен из двух частей, одна из них служит ведущей, а другая - ведомой, обе части штока жестко спарены друг с другом так, что оси их параллельны и расположены на расстоянии, равном плечу вала, на верхнем торце ведущей части штока расположена головка для прессовой посадки на пальце поршня, а на нижнем торце смонтирован ползун, продольная ось ведущей части штока совмещена с осью поршня, отличающийся тем, что на каждом ведомом штоке, конец которого имеет возможность свободно перемещаться при ходе поршня в кольцевой обойме, смонтированной на крышке вала, выполнено сквозное цилиндрическое отверстие, продольная ось которого расположена нормально продольной оси ведомого штока, а в цилиндрическое отверстие введен по скользящей посадке полый жесткий цилиндр, в котором со стороны вала образована головка в виде поперечного выступа, с другой стороны на внутренней поверхности цилиндрического отверстия выполнена резьба, где монтируется наружный колпак с внутренним диаметром, равным наружному диаметру жесткого цилиндра, внутри цилиндра расположена пружина сжатия с регулировкой усилия с помощью колпака, цилиндр имеет возможность перемещения вдоль продольной оси, цилиндр зафиксирован от возможности поворот вокруг продольной оси при каждом повороте вала, поперечный выступ на штоке имеет возможность входить в продольную канавку на среднем кулачке.

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2374466C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2412363C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2187006C1 |

| ПРИВОДНОЙ МЕХАНИЗМ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ "ЦИПОН" | 1994 |

|

RU2101525C1 |

| СПОСОБЫ И УСТРОЙСТВА ДЛЯ ДВУХЭТАПНОГО ЛАТЕРАЛЬНОГО ПРОТОЧНОГО АНАЛИЗА | 2006 |

|

RU2413947C2 |

| WO 9313336 А1, 08.07.1993 | |||

| US 4408578 А1, 11.10.1983. | |||

Авторы

Даты

2013-04-27—Публикация

2011-11-30—Подача