Изобретение относится к оборудованию для переработки полимерных материалов и может быть использовано для непрерывного смешивания быстрополимеризующихся жидкостей в линиях грануляции и антикоррозионных покрытий.

Известен статический смеситель полимерных жидкостей, содержащий корпус с входными и выходным отверстиями и коническую, сужающуюся к входному отверстию рабочую полость со смесительным элементом [1].

Недостатком смесителя является его непригодность для смешивания быстрополимеризующихся жидкостей, т. к. из-за наличия турбулентного смешивания время их полного удаления при очистке смесителя оказывается более длительным в сравнении со временем их полимеризации.

Более высокую скорость перемешивания и эффективность очистки при смешивании быстрополимеризующихся жидкостей обеспечивает статический смеситель для полимеризующихся жидкостей, содержащий корпус с входным и выходным отверстиями, и конической, сужающейся к выходному отверстию рабочей полостью, в которой концентрично установлен смесительный элемент с расположенными со стороны входного отверстия конической частью и выполненными на нем соединительными каналами, сообщающими рабочую полость с выходным отверстием, при этом рабочая полость выполнена с площадью поперечного сечения, соизмеримой с сечениями входного и выходного отверстий, и перегорожена конической сеткой, а входной канал, подводящий жидкость к входному отверстию, расположен в корпусе тангенциально кольцевой камеры вставки, установленные аксиально вкладышу, герметизирующему коническую сетку во входной части рабочей полости, которая сообщается с кольцевой камерой через вихревую камеру, а сужающая часть конической сетки в выходной части рабочей полости герметично связана со смесительным элементом, причем суммарная площадь поперечного сечения каналов, сообщающих рабочую полость с выходным отверстием, выполнена на всем протяжении смесителя соизмеримой площади выходного отверстия, а перегородки между каналами служат опорами, связывающими смесительный элемент с корпусом при снабжении их обтекателями со стороны рабочей полости [2].

Недостатком смесителя является то, что он требует высокой точности изготовления деталей, обеспечивающих герметизацию рабочей полости с сеткой, и практически становится непригодными при выходе ее из строя из-за сложности извлечения смесительного элемента из корпуса для повторного монтажа новой сетки, а также имеет слабопромываемую зону в кольцевой камере.

Задачей изобретения является упрощение конструкции смесителя для продления его эксплуатации после замены сетки, а также сокращение времени очистки.

Для этого в известном смесителе для полимеризующихся жидкостей, содержащим корпус с входным и выходным отверстиями и рабочей полостью, в которой концентрично установлен смесительный элемент с опорами, расположенными со стороны выходного отверстия, выполненными на нем соединительными каналами, сообщающими рабочую полость с выходным отверстием, которая выполнена с площадью поперечного сечения, соизмеримой с сечениями входного и выходного отверстий, и перегорожена конической сеткой, входной канал, подводящий жидкость к входному отверстию, расположен в корпусе тангенциально кольцевой камере вставки, установленной аксиально вкладышу, герметизирующим коническую сетку во входной части рабочей полости, которая сообщается с кольцевой камерой через вихревую камеру, а коническая сетка в выходной части рабочей полости герметически связана со смесительным элементом, причем суммарная площадь поперечного сечения каналов, сообщающих рабочую полость с выходным отверстием на всем протяжении смесителя, выполнена соизмеримой площади выходного отверстия, а перегородки между каналами служат опорами, связывающими смесительный элемент с корпусом, и снабжены обтекателями со стороны рабочей полости, при этом смесительный элемент и вставка выполнены монолитно, а рабочая полость - цилиндрической формы, а коническая сетка установлена герметично на выходе между корпусом и опорами смесительного элемента, прижимающими сетку к корпусу, и на входе рабочей полости с помощью вкладыша, наружний диаметр которого равен диаметру внутренней поверхности рабочей полости, а внутренний диаметр равен минимальному диаметру вставки, а в кольцевой камере установлен отсекатель, выполненный в виде скрученного клина, лезвие которого размещено в зоне прилегания внутренней поверхности крышки, при этом утолщенная часть клина перекрывает кольцевую камеру, подпирая вкладыш, при этом вставка состоит из двух частей - наружней, выполненной в виде крышки, и внутренней, соединенных между собой резьбовым соединением, причем ось входного канала пересекает образующую цилиндра, диаметр которого является средним между диаметром наружной и внутренней поверхностей рабочей полости.

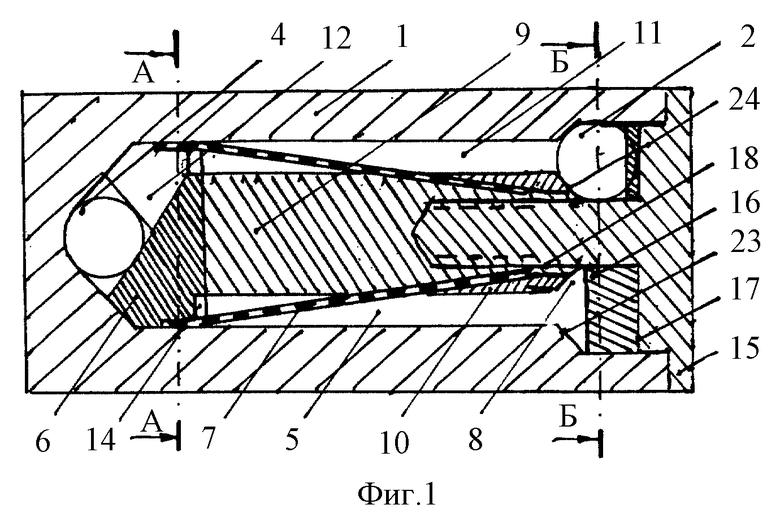

На фиг. 1 представлен схематический осевой разрез смесителя;

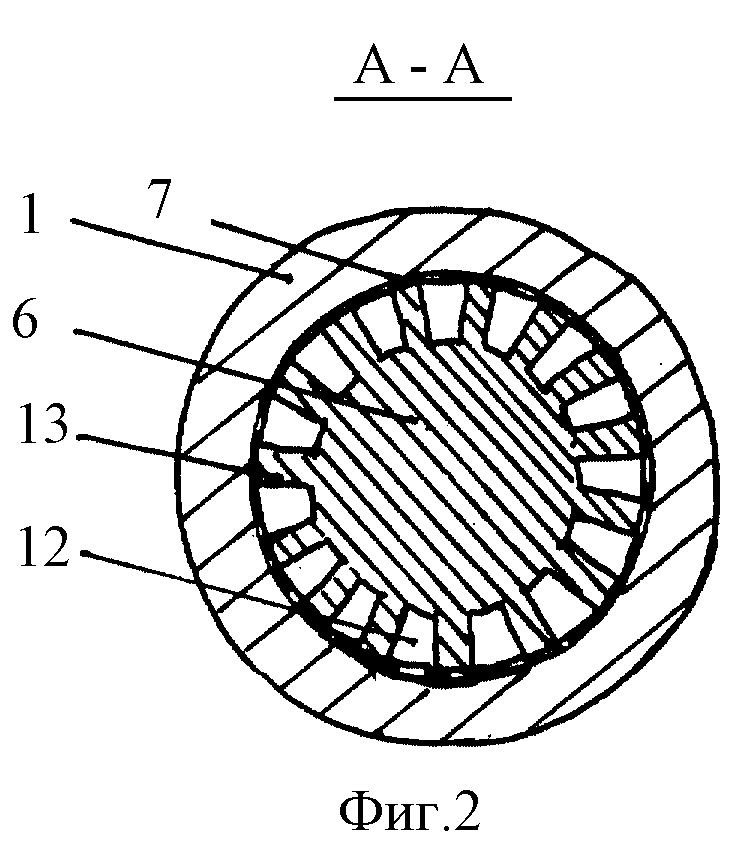

на фиг. 2 - поперечный разрез смесителя по А-А;

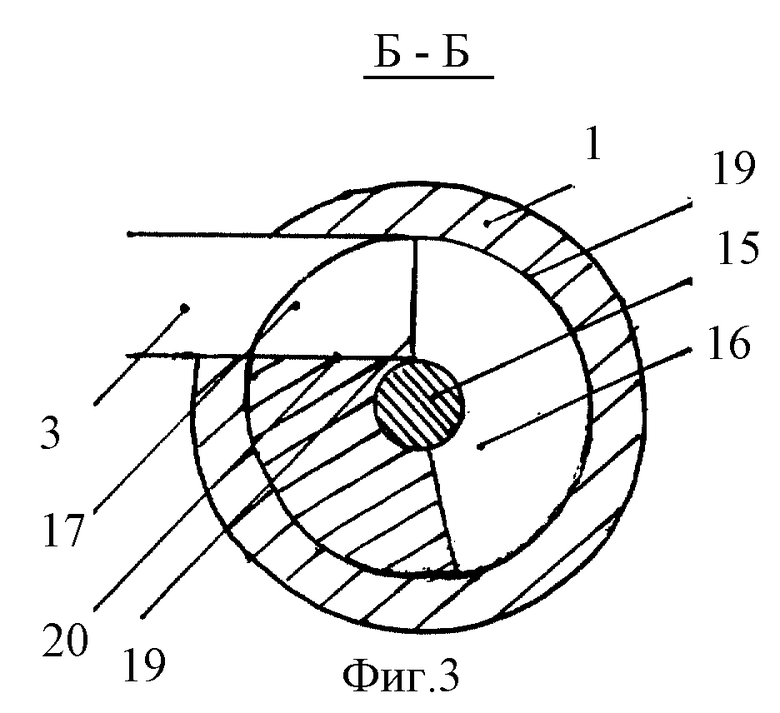

на фиг. 3 - поперечный разрез смесителя по Б-Б;

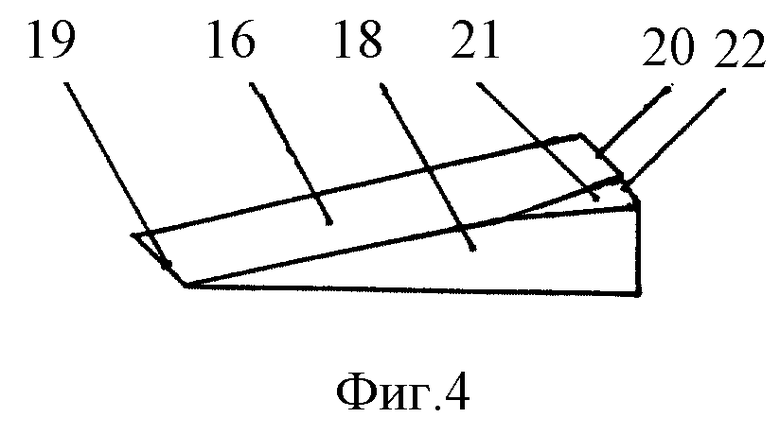

на фиг. 4 - вид отсекателя в развернутом виде, цилиндрическая поверхность которого развернута в плоскость.

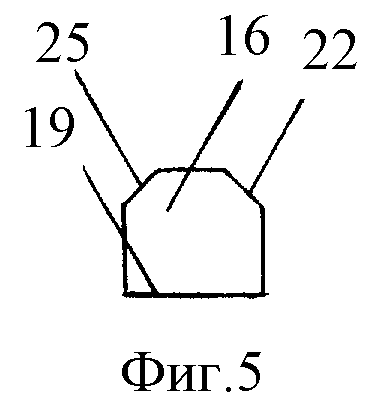

На фиг. 5 показан вид раскрученного клина отсекателя со стороны лезвия.

Смеситель содержит корпус 1 с входным отверстием 2 входного канала 3 и выходным отверстием 4 и рабочей полостью 5, в которой установлен смесительный элемент 6,герметически связанный с конической сеткой 7, перегораживающей цилиндрическую рабочую полость 5. Входной канал 3, подводящий жидкость к входному отверстию 2, тангенциально входит в кольцевую камеру 8 вставки 9, установленную аксиально вкладышу 10 и полости 5. Рабочая полость 5 и кольцевая камера 8 связаны вихревой камерой 11, переходящей в полость 5. На наружной цилиндрической поверхности смесительного элемента 6 выполнены соединительные каналы 12, ограниченные перегородками 13, являющимися опорами, связывающими смесительный элемент 6 с корпусом 1, которые снабжены клиновидными обтекателями 14 со стороны рабочей полости 5.

Площадь поперечного сечения рабочей полости 5 выполнена соизмеримой сечениям входного 2 и выходного 4 отверстий, как и суммарной площади поперечного сечения каналов 12. В кольцевой камере 8, расположенной между вставкой 9 и крышкой 15, соединенной с ней с возможностью разъема, например, резьбовым соединением размещен отсекатель 16, представляющий собой скрученный вокруг оси крышки клин, опирающийся плоской поверхностью основания на внутреннюю плоскую поверхность 17 крышки, внутренней цилиндрической поверхностью сочленяющейся с цилиндрической поверхностью 18 крышки 15. Отсекатель 16 расположен в камере 8 и выполнен в виде скрученного клина, лезвие 19 которого расположено в прилегающей поверхности 17 крышки 15, полностью перекрывая камеру 8 по поверхности 20, являющейся продолжением стенок канала 3. Отсекатель 16 (фиг. 4), показанный в развернутом виде в форме клина, выполнен с двумя выточками (на фиг. 4 показана одна выточка 21), представляющими равнобедренные треугольники с основаниями 22, сочленяющимися с образующими конической поверхности 23 и 24, ограничивающими камеру 8. Поверхность выточки 21 прилегает к конической поверхности 24, а поверхность выточки 25 прилегает к конической поверхности корпуса 1, ограничивающей кольцевую камеру 8. Максимальная толщина клина отсекателя 16 равна диаметру камеры 8.

Смесительный элемент 6 и вставка 9 выполнены монолитно, а рабочая полость 5 имеет цилиндрическую форму. Коническая сетка 7 установлена герметично на выходе между корпусом 1 и опорами смесительного элемента 6, прижимающими сетку к корпусу 1, а на входе рабочей полости 5 с помощью прижимающего вкладыша 10, наружный диаметр которого равен диаметру внутренней поверхности рабочей полости, а внутренний диаметр равен минимальному диаметру вставки 9, в кольцевой камере 8 установлен отсекатель 16.

Статический смеситель для смешивания быстрополимеризующихся жидкостей работает следующим образом.

Смешиваемые жидкости подаются внутрь корпуса 1 через отверстие 2 в кольцевую камеру 8, ограниченную отсекателем 16, ламинарно переходя в вихревую камеру 11, образуя в ней тонкие слои смешиваемых жидкостей, которые, попадая в рабочую полость 5, испытывают мелкодисперсное дробление при прохождении через отверстия сетки 7 с сохранением элемента вихревого движения, обеспечивающего диффузионное перемешивание в полости 5 после прохождения сетки 7 с завершением диффузии в каналах 12 смесительного элемента 6.

Ось входного канала 3 пересекает образующую цилиндра, диаметр которого яляется средним между диаметром наружной и внутренней поверхностей рабочей полости.

Отсутствие застойных зон в камерах смесителя при ламинарности слияния потоков обеспечивает скоростную качественную очистку смесителя в конце работы, не допуская образования полимеризованных пленок на поверхности очищаемых камер и сетки смесителя, при простой системе ее извлечения из корпуса смесителя в случае снижения эффективности работы из-за частичного засорения ячеек сетки случайными соринами.

Смеситель испытан при смешивании дициклопентадиена - жидкого отхода, образующегося при пиролизе нефти с катализатором в соотношениях 100:1-2 по объему, полимеризующихся в нормальных условиях в течение 10-15 с после их смешения, реализуемого за время их пребывания в смесителе менее 0,1 сек.

Источники информации

1. Авт.св. СССР N 1351809, БИ N 42, 1987 г.

2. Патент РФ N 2135354.

Изобретение относится к оборудованию для переработки полимерных материалов и может быть использовано для непрерывного смешивания быстрополимеризующихся жидкостей в линиях грануляции и антикоррозионных покрытий. Смеситель содержит корпус с цилиндрической рабочей полостью, в которой установлен смесительный элемент с опорами, связанный герметично с конической сеткой. Сетка прижата вкладышем. На входе установлен отсекатель в виде скрученного клина, прижатого к вкладышу. Смесительный элемент выполнен монолитно со вставкой. Технический результат состоит в продлении срока эксплуатации сетки и сокращении времени очистки сетки. 5 ил.

Статический смеситель для полимеризующихся жидкостей, содержащий корпус с входным и выходным отверстиями и рабочей полостью, в которой концентрично установлен смесительный элемент с опорами, расположенными со стороны выходного отверстия, выполненными на нем соединительными каналами, сообщающими рабочую полость с выходным отверстием, которая выполнена с площадью поперечного сечения, соизмеримой с сечениями входного и выходного отверстий, и перегорожена конической сеткой, а входной канал, подводящий жидкость к входному отверстию, расположен в корпусе тангенциально кольцевой камере вставки, установленной аксиально вкладышу, герметизирующему коническую сетку во входной части рабочей полости, которая сообщается с кольцевой камерой через вихревую камеру, а коническая сетка в выходной части рабочей полости герметически связана со смесительным элементом, причем суммарная площадь поперечного сечения каналов, сообщающих рабочую полость с выходным отверстием на всем протяжении смесителя, выполнена соизмеримой выходному отверстию, а перегородки между каналами служат опорами, связывающими смесительный элемент с корпусом и снабжены обтекателями со стороны рабочей полости, отличающийся тем, что смесительный элемент и вставка выполнены монолитно, а рабочая полость - цилиндрической формы, коническая сетка установлена герметично на выходе между корпусом и опорами смесительного элемента, прижимающими сетку к корпусу, а на входе рабочей полости - с помощью вкладыша, наружный диаметр которого равен диаметру внутренней поверхности рабочей полости, а внутренний диаметр равен минимальному диаметру вставки, в кольцевой камере установлен отсекатель, выполненный в виде скрученного клина, лезвие которого размещено в зоне прилегания к внутренней поверхности крышки, при этом утолщенная часть клина перекрывает кольцевую камеру, подпирая вкладыш, вставка состоит из двух частей - наружной, выполненной в виде крышки, и внутренней, соединенных между собой резьбовым соединением, причем ось входного канала пересекает образующую цилиндра, диаметр которого является средним между диаметром наружной и внутренней поверхности рабочей полости.

| СТАТИЧЕСКИЙ СМЕСИТЕЛЬ ДЛЯ ПОЛИМЕРИЗУЮЩИХСЯ ЖИДКОСТЕЙ | 1997 |

|

RU2135354C1 |

| Смеситель для полимерных материалов | 1985 |

|

SU1351809A1 |

| Устройство для диспергирования | 1978 |

|

SU856515A1 |

| Регулируемый смеситель | 1976 |

|

SU613792A1 |

| US 3942774 A, 09.03.1976. | |||

Авторы

Даты

2001-07-27—Публикация

2000-06-27—Подача