Изобретение относится к рабочему элементу поворотного узла жидкостного насоса, от эффективной работы которого зависит надежность системы охлаждения двигателя.

Наиболее близким к изобретению является рабочее колесо, состоящее из фланца с жестко закрепленными на нем и оппозитно расположенными лопатками и ребрами, размещенными на кольцевом валу (RU 2144144 C1, кл. F 04 D 29/22, 10.01.2000 ).

Однако известное колесо имеет малую адгезионную прочность взаимосвязи с полым валом при перегреве перекачиваемой жидкости. Отсутствие сведений о геометрии лопастей рабочего колеса и вспомогательных ребер не позволяет оптимизировать условия перекачивания жидкости при максимальном нагружении двигателя.

Задачей изобретения является совершенствование геометрии рабочего колеса и повышение надежности -

Поставленная задача достигается тем, что в рабочем колесе, состоящем из фланца с жестко закрепленными на нем и оппозитно расположенными лопатками и ребрами, размещенными на кольцевом валу, минимальная высота ребра рабочего колеса составляет 9,3 мм, основание ребер располагают на конической поверхности с наклоном ее образующей под углом α= 100o относительно оси, причем торцы лопаток рабочего колеса ограничены в основании диаметром D = 40 мм, а в профильной проекции торцы образуют c осью угол ζ = 24o ± 20', одновременно число лопаток относится к числу ребер в соотношении 7:8, при этом минимальная толщина сопряжений ребер с фланцем составляет 3 мм, между ребрами образованы трапециидальные фигуры с криволинейными основаниями, причем малые торцы ребер совмещены с цилиндрической образующей кольцевого контура, отчего ребра в боковой проекции имеют аркообразный профиль с радиусными закруглениями арок, а внутренняя поверхность рабочего колеса, предназначена для адгезионного охвата кольцевого вала, содержащего два оппозитно расположенных выступа относительно оппозитно расположенных лысок с минимальной шириной осевого контакта Sо.к = 5 мм, а высота сегментных выступов составляет величину β = 2,5 мм, внутренняя поверхность чугунного кольцевого вала прошлифована на осевом расстоянии Bш = 22,9 мм со смещением от торца на величину Φ = 4 мм, одновременно торец предназначен для взаимодействия с графитизированным кольцом, причем для повышения площади периферийного адгезионного контакта кольцевого вала с рабочим колесом, на поверхности кольцевого вала выполнены два ряда винтовых канавок с шагом 3 мм и 0,3-0,5 мм.

Графические материалы

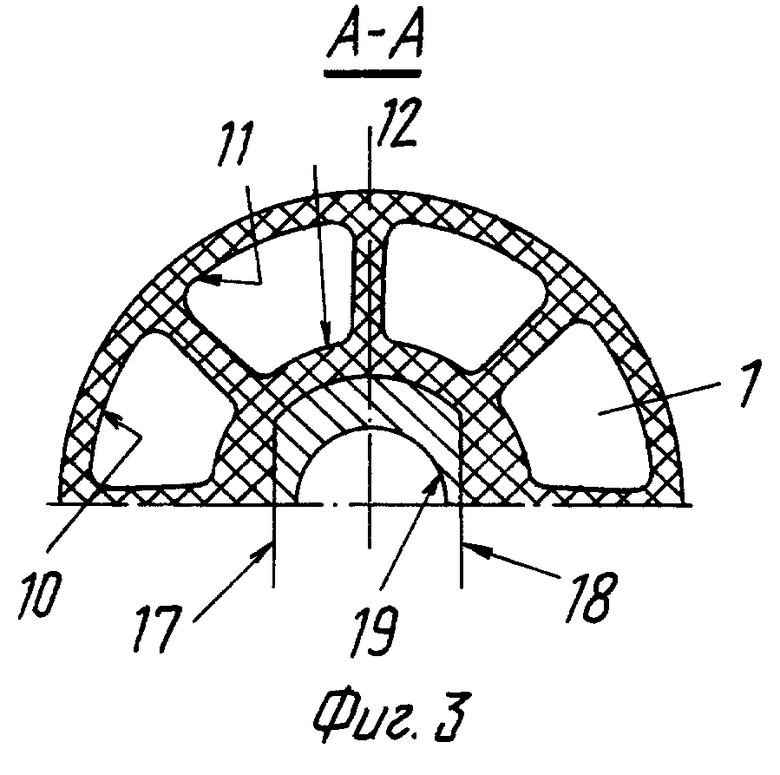

На фиг. 1 показано рабочее колесо - профильная проекция в разрезe;

на фиг. 2 - рабочее колесо - вид с главного торца с показом расположения лопаток (2);

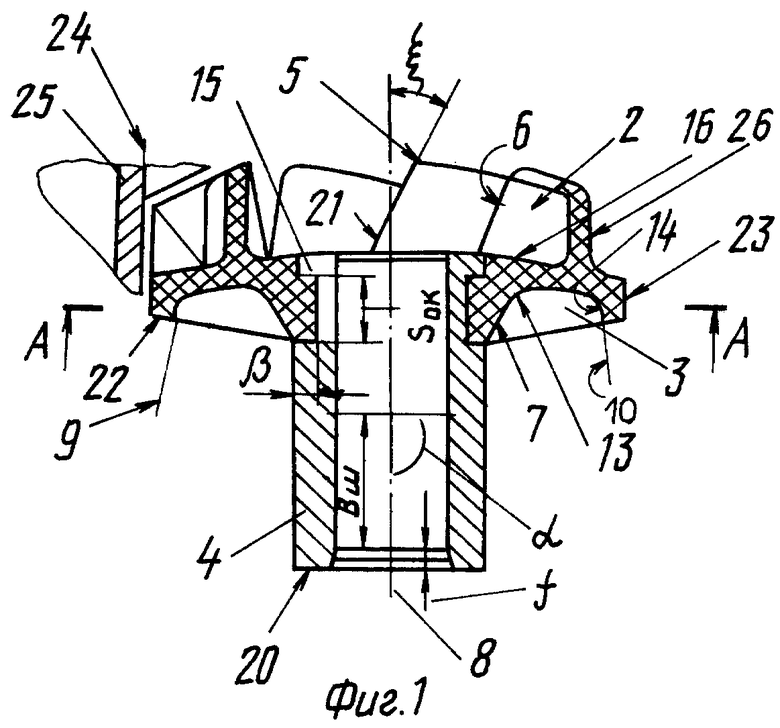

на фиг. 3 - радиальное сечение А-А, поясняющее характер расположения ребер (3) и расположение замкового перехода кольцевого вала.

Перечень позиций графических изображений (фиг. 1 - фиг. 3): фланец (1); лопатка (2); ребро (3); кольцевой вал (4), верхняя кромка (5); торец (6); коническая поверхность (7); ось (8); малый торец (9); цилиндрическая образующая (10); криволинейные основания (11 и 12); радиусы (13 и 14); выступы сегментов (15 и 16); лыски (17 и 18); поверхность отверстия (19); торец (20); галтель (21); кольцевой контур (22).

Описание нового технического решения с учетом отличительных признаков.

Рабочее колесо, состоящее из фланца с жесткозакрепленным и на нем и оппозитно расположенными лопатками и ребрами, размещенными на кольцевом валу, отличающееся тем, что:

- минимальная высота ребра (3) рабочего колеса составляет 9,3 мм;

- основание ребер (3) располагают на конической поверхности (7) с наклоном ее образующей под углом α = 100o относительно оси (8);

- торцы (6) лопаток (2) рабочего колеса ограничены в основании диаметром D = 40 мм;

- в профильной проекции торцы (6) образуют с осью (8) угол ζ = 24o20';

- число лопаток (2) относится к числу ребер (3) в соотношении 7:8;

- минимальная толщина сопряжений ребер (3) с фланцем (1) составляет 3 мм;

- между ребрами (3) образованы трапециидальные фигуры с криволинейными основаниями (11 и 12);

- малые торцы (9) ребер (3) совмещены с цилиндрической образующей (10) кольцевого контура (22), отчего ребра (3) в боковой проекции имеют аркообразный профиль с радиусными закруглениями арок (13 и 14);

- внутренняя поверхность рабочего колеса, предназначена для адгезионного охвата кольцевого вала, содержащего два оппозитно расположенных выступа (15 и 16) и оппозитно расположенные лыски (17 и 18) с минимальной шириной осевого контакта Sо.к = 5 мм;

- высота сегментов выступов (15 и 16) составляет величину β = 2,5 мм;

- внутренняя поверхность чугунного кольцевого вала прошлифована на осевом расстоянии Bш = 22,9 мм со смещением от торца (20) на величину Φ = 4 мм;

- торец (20) предназначен для взаимодействия с графитизированным кольцом;

- на поверхности кольцевого вала выполнены два ряда винтовых канавок с шагом 3 мм и 0,3-0,5 мм.

Пример выполнения нового технического решения.

Рабочее колесо, состоящее из фланца с жесткозакрепленными на нем и оппозитно расположенными лопатками и ребрами, размещенными на кольцевом валу, выполняется таким образом, что:

- минимальная высота ребра (3) рабочего колеса составляет 9,3 мм;

- основание ребер (3) располагают на конической поверхности (7) с наклоном ее образующей под углом α = 100o относительно оси (8);

- торцы (6) лопаток (2) рабочего колеса ограничены в основании диаметром D = 40 мм;

- в профильной проекции торцы (6) образуют с осью (8) угол ζ = 24o20';

- число лопаток (2) относится к числу ребер (3) в соотношении 7:8;

- минимальная толщина сопряжений ребер (3) с фланцем (1) составляет 3 мм;

- между ребрами (3) образованы трапециидальные фигуры с криволинейными основаниями (11 и 12);

- малые торцы (9) ребер (3) совмещены с цилиндрической образующей (10) кольцевого контура (22), отчего ребра (3) в боковой проекции имеют аркообразный профиль с радиусными закруглениями арок (13 и 14);

- внутренняя поверхность рабочего колеса, предназначена для адгезионного охвата кольцевого вала, содержащего два оппозитно расположенных выступа (15 и 16) и оппозитно расположенные лыски (17 и 18) с минимальной шириной осевого контакта Sо.к = 5 мм;

- высота сегментов выступов (15 и 16) составляет величину β = 2,5 мм;

- внутренняя поверхность чугунного кольцевого вала прошлифована на осевом расстояний Bш = 22,9 мм со смещением от торца (20) на величину Φ = 4 мм;

- торец (20) предназначен для взаимодействия с графитизированным кольцом;

на поверхности кольцевого вала выполнены два ряда винтовых канавок с шагом 3 мм и 0,3-0,5 мм.

Принцип работы рабочего колеса.

Рабочее колесо устанавливается на консольном вылете ведущего вала по поверхности Bш. Прессовая посадка ведущего вала позволяет без шпоночного соединения передавать крутящий момент рабочему колесу относительно оси 8.

Горячая жидкость подается со стороны ребер (2) и проходит в зазорное пространство, образованное поверхностью вращения (23) рабочего колеса и кольцевым отверстием (24) в корпусе жидкостного насоса (25).

При вращении ребер жесткости (2) жидкость встречается с торцами (6) и относительно прямой (27) выбрасывается к периферии (23).

Незначительное пространство (28) между основанием лопасти и возрастающее пространство (29), способствуют быстрому переходу потока жидкости за периферию (23). Относительно поверхности (26) жидкость движется с турбулентным разделом в граничной зоне с торцом (6).

При выходе жидкости за пределы периферийной зоны (23) ребрами (3) создается волновой и дифракционный эффект, усиливающий перетек жидкости из одной полости водяного насоса в другую, что способствует одновременно созданию дополнительно кавитационного напряжения при совпадении фазовых частотных характеристик максимальной и минимальной подач жидкости при нагруженной работе двигателя и в холостом режиме.

Промышленная полезность нового технического решения заключается в запланированном выборе максимального сечения потока при минимальной и максимальной нагрузке рабочего колеса при более рациональном адгезионном выборе контактной и геометрической формы соединения рабочего колеса и кольцевого вала.

Экономическая эффективность нового технического решения усматривается в более рациональном подходе к подаче жидкостных потоков за счет более рациональной геометрии рабочего колеса, по которому можно ориентировочно подсчитать сечение потока жидкости при известном давлении от 0,3 до 1,2 МПа, что дает возможность автомобилистам ориентироваться в возможности использования подобных рабочих колес для оптимальных условий перекачивания жидкостных потоков в других и аналогичных устройствах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБИНА | 2000 |

|

RU2183772C2 |

| ВОДЯНОЙ НАСОС | 2000 |

|

RU2165548C1 |

| НАСОС ДЛЯ РЕГУЛИРОВАНИЯ ТЕПЛООБМЕНА В ДВС | 2000 |

|

RU2168067C1 |

| ВТУЛКА ТУРБИНЫ | 2000 |

|

RU2178101C1 |

| МУФТА НАЖИМНАЯ | 2000 |

|

RU2170861C1 |

| ВТУЛКА КОМБИНИРОВАННАЯ | 2000 |

|

RU2162170C1 |

| МАСЛЯНЫЙ НАСОС | 2000 |

|

RU2166147C1 |

| МУФТА | 2000 |

|

RU2169300C1 |

| ТУРБИНА ЖИДКОСТНОГО НАСОСА | 1998 |

|

RU2144144C1 |

| Ротор турбины высокого давления газотурбинного двигателя (варианты) | 2018 |

|

RU2691868C1 |

Изобретение относится к насосостроению, а именно к рабочему колесу насоса, используемого, в частности, в системе охлаждения двигателя. Рабочее колесо состоит из фланца с жесткозакрепленными на нем и оппозитно расположенными лопатками и ребрами, размещенными на кольцевом валу. Минимальная высота ребра рабочего колеса составляет 9,3 мм. Основание ребер располагают на конической поверхности с наклоном ее образующей под углом α = 100o относительно оси. Торцы лопаток рабочего колеса ограничены в основании диаметром D = 40 мм, а в профильной проекции торцы образуют с осью угол ζ = 24 ± 20'. Число лопаток относится к числу ребер в соотношении 7 : 8. Минимальная толщина сопряжений ребер с фланцем составляет 3 мм. Между ребрами образованы трапецеидальные фигуры с криволинейными основаниями, причем малые торцы ребер совмещены с цилиндрической образующей кольцевого контура, отчего ребра в боковой проекции имеют аркообразный профиль с радиусными закруглениями арок. Внутренняя поверхность рабочего колеса предназначена для адгезионного охвата кольцевого вала. Вал содержит два оппозитно расположенных выступа относительно оппозитно расположенных лысок с минимальной шириной осевого контакта Sо.к= 5 мм. Высота сегментных выступов составляет величину β = 2,5 мм. Внутренняя поверхность чугунного кольцевого вала прошлифована на осевом расстоянии Вш = 22,9 мм со смещением от торца на величину Φ = 4 мм. Для повышения площади периферийного адгезионого контакта кольцевого вала с рабочим колесом на поверхности кольцевого вала выполнены два ряда винтовых канавок с шагом 3 мм и 0,3 - 0,5 мм. Использование изобретения позволяет улучшить геометрию колеса и повысить его надежность. 3 ил.

Рабочее колесо, состоящее из фланца с жестко закрепленными на нем и оппозитно расположенными лопатками и ребрами, размещенными на кольцевом валу, отличающееся тем, что минимальная высота ребра рабочего колеса составляет 9,3 мм, основание ребер располагают на конической поверхности с наклоном ее образующей под углом α = 100o относительно оси, причем торцы лопаток рабочего колеса ограничены в основании диаметром D = 40 мм, а в профильной проекции торцы образуют с осью угол ζ = 24o ± 20', одновременно число лопаток относится к числу ребер в соотношении 7 : 8, при этом минимальная толщина сопряжений ребер с фланцем составляет 3 мм, между ребрами образованы трапецеидальные фигуры с криволинейными основаниями, причем малые торцы ребер совмещены с цилиндрической образующей кольцевого контура, отчего ребра в боковой проекции имеют аркообразный профиль с радиусными закруглениями арок, а внутренняя поверхность рабочего колеса предназначена для адгезионного охвата кольцевого вала, содержащего два оппозитно расположенных выступа относительно оппозитно расположенных лысок с минимальной шириной осевого контакта Sок = 5 мм, а высота сегментных выступов составляет величину β = 2,5 мм, внутренняя поверхность чугунного кольцевого вала прошлифована на осевом расстоянии Вш = 22,9 мм со смещением от торца на величину Φ = 4 мм, одновременно торец предназначен для взаимодействия с графитизированным кольцом, причем для повышения площади периферийного адгезионного контакта кольцевого вала с рабочим колесом на поверхности кольцевого вала выполнены два ряда винтовых канавок с шагом 3 мм и 0,3 - 0,5 мм.

| ТУРБИНА ЖИДКОСТНОГО НАСОСА | 1998 |

|

RU2144144C1 |

| Насос для шлама и пульпы | 1959 |

|

SU123845A1 |

| НАСОС ДЛЯ ПЕРЕКАЧИВАНИЯ ЖИДКОСТИ | 1997 |

|

RU2133380C1 |

| Рабочее колесо центробежного насоса | 1986 |

|

SU1423809A1 |

| Рабочее колесо центробежного насоса | 1983 |

|

SU1101590A1 |

| EP 0237602 А1, 23.09.1987. | |||

Даты

2001-07-27—Публикация

2000-04-17—Подача