Изобретение относится к зонду для измерения температуры, состоящему из корпуса, в котором выполнено отверстие для вставки термоэлемента или резисторного термометра таким образом, чтобы его термочувствительное острие выступало из передней части корпуса зонда.

Корпуса такого рода зондов уже известны. Они, как правило, выполнены цилиндрическими и сходятся на конус на переднем конце. На противоположном конце они снабжены резьбой, посредством которой зонд ввинчивается в какой-либо держатель. В цилиндрическое отверстие вставлен термоэлемент известной конструкции, предпочтительно миниатюрный и защищенный оболочкой. Такого типа термоэлементы обычно состоят из двух жил, выполненных из разного металла, заделанных в изоляционный материал и окруженных металлическим экраном, например металлической экранной оболочкой. При этом в качестве изоляционного материала могут служить окись магния или окись алюминия, обладающие высоким изоляционным сопротивлением, и в качестве материала оболочки применяются, как правило, нержавеющие стали. В качестве жил термоэлемента обычно применяются NiCr-Ni-проволочки, которые на переднем конце сварены между собой. При температурах свыше 1200oC применяются также платина-родий-платиновые термопары.

Термозонды с такого типа термоэлементами применяются для различных целей. Проблемы возникают тогда, когда упомянутые зонды применяются для измерения температуры в реакторах или в реакторных трубопроводах, находящихся под высоким давлением и для которых необходима очень быстрая регистрация температуры. Высокое давление приводит к тому, что корпус зонда, который должен быть выполнен прочным, имеет очень большую толщину стенки. Это приводит к относительно медленному изменению температуры, которое переносится на острие термоэлемента. К установкам, в которых применяются такого рода термозонды, относятся, например, установки высокого давления для производства полиэтилена, в которых проводится реакция, сопровождающаяся сжатием этилена, в диапазоне рабочих давлений от 150 до 350 МПа (от 1500 до 3500 бар). В таких реакторах применяется около 40 термозондов, которые должны создавать и отображать соответствующий температурный профиль. При этом корпуса зондов имеют, как правило, диаметр от 8 до 10 мм. Диаметр же вставляемых в них термоэлементов находится обычно в пределах около 2 мм.

В основу изобретения положена задача создания таких термозондов, которые могли бы быть использованы в реакторах с очень высоким давлением и при высокой температуре, а также при высокой скорости потока реагентов, и которые позволили бы регистрировать, тем не менее, быстрые изменения температуры.

Поставленная задача решается, согласно изобретению, за счет того, что передняя часть корпуса зонда снабжена кольцеобразной щелью, образованной на небольшом расстоянии от отверстия. Эта кольцевая щель имеет, по возможности, очень маленькую толщину, как правило, лежащую в пределах от 0,1 до 0,5 мм, предпочтительно от 0,1 до 0,2 мм. Длина кольцевой щели составляет от 5 до 20 мм, а предпочтительно 10-15 мм. Эта кольцеобразная щель может быть выполнена посредством лазерного луча. Кроме того, эта щель может быть выполнена таким образом, что передняя часть корпуса зонда выполнена с по меньшей мере ступенчатым уменьшением диаметра, при этом на корпус зонда со стороны щели надет колпачок, внутренний диаметр которого в передней зоне больше, чем диаметр соответствующей передней части корпуса зонда, за счет чего образуется кольцеобразная щель. Колпачок может быть приварен к корпусу зонда.

Зонд, выполненный согласно изобретению, предназначен для быстрой регистрации температур в тех местах установок, где возникают очень большие давления, температуры и скорости потоков. Это имеет место в химических реакторах, в реакторах смешения, трубчатых реакторах, подводящих трубопроводах для таких аппаратов, а также в местах соединения трубопроводов. Предпочтительно такие зонды могут быть применены в реакторах полимеризации как в газовой фазе, так и в сверхкритической среде, например, при производстве полиолефинов. Эти зонды также успешно могут быть применены при осуществлении суспензионной полимеризации во вращающихся реакторах.

При этом возникают диапазоны давлений от 3 до 500 МПа (от 30 до 5000 бар), предпочтительно от 5 до 350 МПа (от 50 до 3500 бар), в частности, от 100 до 350 МПа (от 1000 до 3500 бар), температура лежит в пределах от 20 до 1000oC, и предпочтительно от 50 до 500oC, в частности от 100 до 400oC. Скорости потоков находятся в пределах от 1 до 50 м/с, предпочтительно от 5 до 15 м/с.

В качестве термоэлементов могут быть применены миниатюрные экранированные термоэлементы различных конструкций, предпочтительно NiCr-Ni-проволочки, соединенные между собой сваркой на переднем конце. Но могут быть применены также платина-родий-платиновые термопары, а также и другие известные термоэлементы. Эти проволочки термоэлементов заделаны в неэлектропроводный изоляционный материал, такой как окись магния или окись алюминия, и окружены металлической экранирующей оболочкой. На переднем конце термоэлементы соединены металлическим колпачком с упомянутой оболочкой. Этот колпачок должен быть выполнен нечувствительным по отношению к высоким температурам, высоким давлениям и большим скоростям потоков. Было бы предпочтителен, чтобы колпачок был бы выполнен полусферическим.

Вместо термоэлементов могут быть применены также резисторные термометры или измерительные резисторы. При этом особенно предпочтительно применять платиновые резисторные термометры и платиновые измерительные резисторы, соответствующие нормам DIN IEC 751. Эти резисторные термометры состоят из реагирующего на изменение температуры измерительного резистора, заделанного в защитную оболочку, калиброванных измерительных проводов и наружных соединений для присоединения к электрическим измерительным приборам.

Более подробные сведения об изобретении и его преимуществах следуют из показанных на чертежах примеров выполнения, на которых изображено:

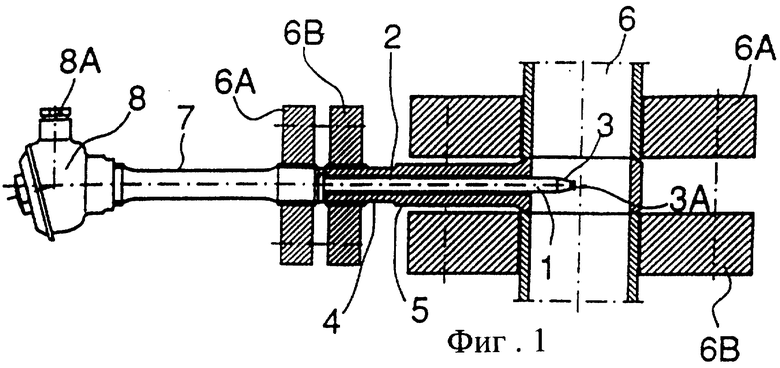

Фиг. 1 изображает продольный разрез зонда известной конструкции, встроенного в трубу реактора;

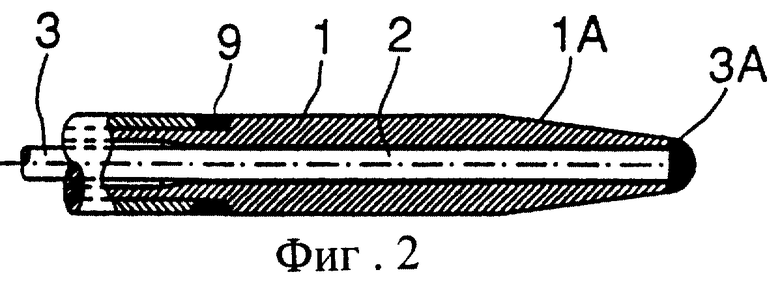

Фиг. 2 - переднюю часть показанного на фиг. 1 зонда, в разрезе и в увеличенном масштабе;

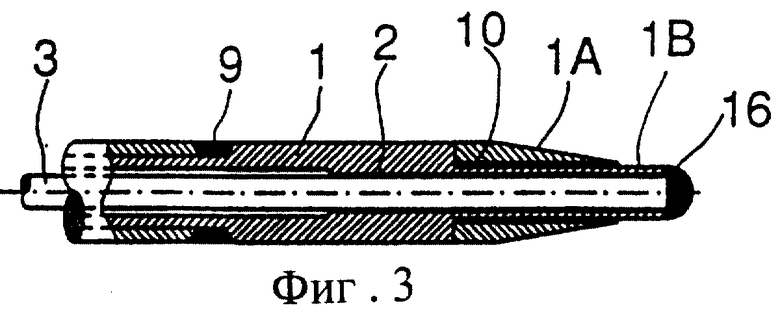

Фиг. 3 - первый вариант зонда, выполненного согласно изобретению, продольный разрез;

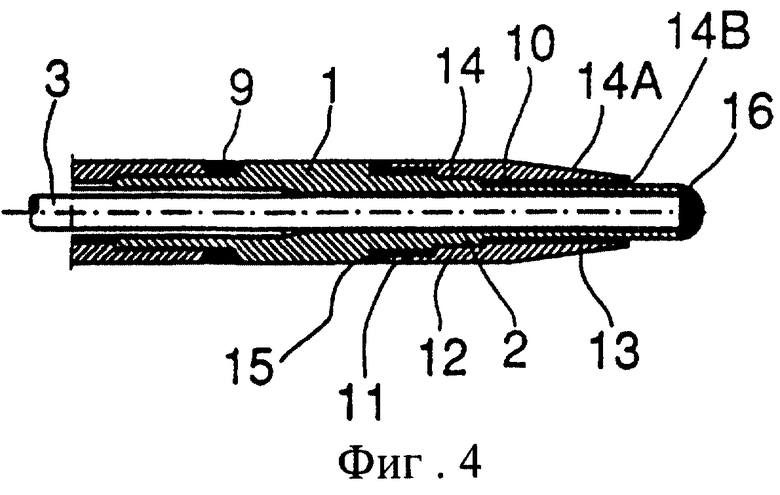

Фиг. 4 - второй вариант зонда, выполненного согласно изобретению, продольный разрез;

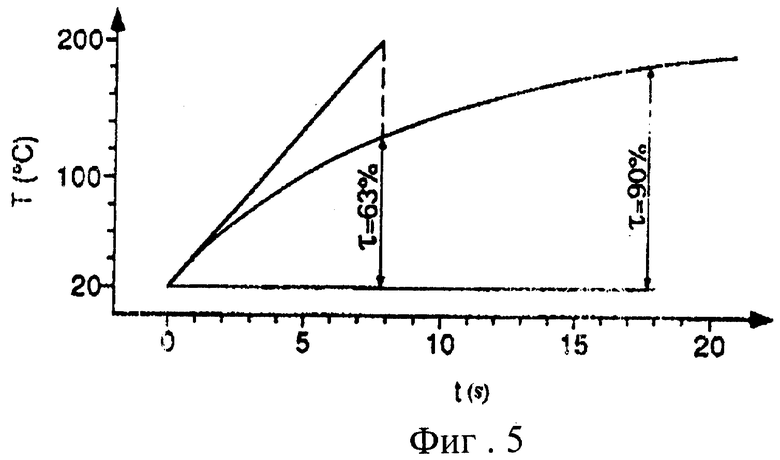

Фиг. 5 - диаграмма временной зависимости показаний температуры для известного зонда, выполненного согласно фиг. 2;

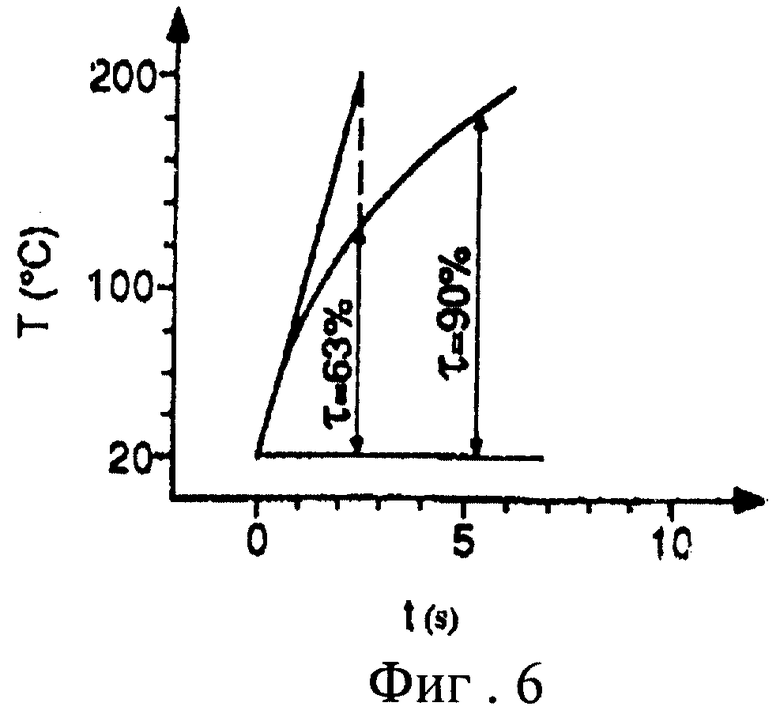

Фиг. 6 - диаграмма временной зависимости показаний температуры для зонда, выполненного согласно фиг. 4.

Показанный на фиг. 1 вариант выполнения представляет собой зонд известной конструкции, встроенный в трубу реактора. Зонд содержит корпус 1, в котором выполнено цилиндрическое отверстие 2, в которое вставлен окруженный оболочкой термоэлемент 3 с термочувствительным острием 3А. Корпус 1 зонда установлен в цилиндрическом гнезде 4 соединительной детали 5, закрепленной между фланцами 6А и 6В трубы 6 реактора, уплотненной по давлению. В трубе 6 реактора во время реакций, например, при получении полиэтилена за счет сжатия этилена, могут возникать рабочие давления, лежащие в интервалах от 50 до 500 МПа (от 500 до 5000 бар), преимущественно от 50 до 350 МПа (от 500 до 3500 бар). Это может привести к скрытому повышению температур, которые могут находиться в пределах от 300 до 1000oC. Соединительная деталь 5 посредством фланцев 6A и 6B соединена с присоединительным элементом 7 соединительной головки 8, из которой через соединительный элемент 8A выведены электрические проводники к измерительным приборам.

Вставленный в соединительную деталь 5 корпус 1 зонда своим передним концом 1A заходит в трубу 6 реактора. Пример выполнения такой конструкции показан на фиг. 2. На своем переднем конце цилиндрический корпус 1 зонда, который имеет наружный диаметр 9 мм, выполнен в виде усеченного конуса 1A. При этом угол наклона по отношению к продольной оси зонда составляет 30o. Наружный диаметр острия составляет около 5 мм. В корпусе 1 зонда по центру проходит отверстие 2 диаметром 2,2 мм. В это отверстие вставлен окруженный оболочкой термоэлемент 3 в NiCr-Ni-исполнении с острым концом 3A. Корпус 1 зонда на участке 9 приварен по кольцу к соединительной детали 5.

Для точной регистрации рабочей температуры острый конец 3A термоэлемента 3, как правило, заходит в середину газового потока.

При таком варианте выполнения корпуса зонда, т.е. согласно фиг. 2, появляется значительная задержка в регистрации соответствующих данному моменту температур, обусловленная ее термической инерционностью.

На фиг. 3 показан еще один вариант выполнения корпуса зонда, при котором, согласно изобретению, корпус зонда на своем переднем конце снабжен кольцеобразной щелью 10. Эта кольцеобразная щель в соответствии со специальной формой выполнения имеет длину 15 мм, а ее ширина равна 0,2 мм. Отверстие 2 для размещения окруженного оболочкой термоэлемента 3 выполнено с диаметром в 1,5 мм, а расположенная внутри кольцевой щели 10 цилиндрическая часть 1B корпуса 1 зонда имеет диаметр 3,2 мм. В отличие от варианта выполнения, изображенного на фиг. 2, расположенная внутри кольцеобразной щели часть корпуса 1 зонда на участке, расположенном напротив конца конусовидной части 1a, удлинена на 2 мм за счет добавления цилиндрической части 1B. Передний конец этой части 1B закрыт наружным полусферическим элементом 16, образованным в процессе сварки. Для обеспечения плотного удерживания в отверстии 2 термоэлемента 3, окруженного оболочкой, это отверстие после вставки упомянутого термоэлемента 3 уплотнено методом обжима или развальцовкой, вследствие чего по существу создается соединение типа холодная сварка. Кольцевую щель 10 вырезают лазерным лучом.

В дальнейшем проводится наиболее предпочтительный вариант выполнения термозонда, выполненный согласно изобретению и показанный на фиг. 4. Показанный на этой фигуре корпус 1 зонда, который в данном примере выполнения имеет диаметр 9 мм, снабжен ступенчатым уступом 11, диаметр которого равен 7 мм, а его длина - 20 мм. Согласно этому примеру выполнения предусмотрен также другой ступенчатый уступ 12, диаметр которого равен 6 мм, а его длина - 9 мм. К этому уступу примыкает доходящий до острия уступ 13 диаметром 3,2 мм. Отверстие 2 имеет диаметр 1,5 мм, и оно предназначено для заключения в оболочку термоэлемента, который имеет такой же диаметр.

На корпус 1 зонда надет колпачок 14, наружный диаметр которого равен наружному диаметру корпуса 1 зонда, в данном случае он составляет 9 мм. На своей внутренней стороне колпачок выполнен со ступенчатыми выемками, диаметр которых соответствует диаметру ступенчатых уступов 11, 12, 13 корпуса 1 зонда. В зонах 11 и 12 обе детали лежат точно одна на другой. В зоне 13 корпуса 1 зонда диаметр выемки колпачка 14 на 0,4 мм больше диаметра корпуса зонда, так что образуется необходимая цилиндрическая щель 10 с шириной в 0,2 мм. Передняя часть 13 корпуса 1 зонда выступает за выполненный коническим конец 14A колпачка 14 на 3 мм. Колпачок 14 закреплен на корпусе 1 зонда сварным швом 15. Передняя часть 14A колпачка 14 сужается по конусу и заканчивается на проходящей перпендикулярно продольной оси зонда кольцеобразной кромке 14B, наружный диаметр которой составляет 5,2 мм. Передний конец корпуса 1 зонда закрыт приваренным колпачком 16.

В случае, когда скорости потоков среды, температура которой подлежит измерению, очень большие, то это может привести к тому, что выступающий из колпачка 14 острый конец корпуса 1 зонда согнется и этот острый конец войдет в контакт с передней частью 14A колпачка 14. Это уменьшает полезное воздействие щели 10 согласно изобретению. Во избежание этого явления было предложено, согласно предпочтительному варианту выполнения изобретения, проходящую перпендикулярно оси зонда кромку 14B колпачка 14 подвергнуть после сборки кернованию, в результате чего образуются несколько, предпочтительно три или четыре, по существу конусообразных кернов, оси которых проходят параллельно продольной оси зонда, в результате этого образуются утолщения, которые настолько прочны, что их края прилегают к корпусу 1 зонда в зоне 14B. Правда за счет этого возникает незначительное увеличение теплопроводности между корпусом 1 зонда и колпачком 14. Однако с этим можно примириться, принимая во внимание высокую стабильность зонда, выполненного согласно изобретению при высоких скоростях потоков сред, температуры которых подлежат измерению.

Степень задержки в регистрации температуры при применении известных зондов обычной конструкции показаны на фиг. 5. При этом зонд сначала погружали в масляную ванну с температурой 20oC с тем, чтобы определить исходное значение. После чего зонд был погружен в масляную ванну с температурой 200oC, и было измерено время задержки. Из показанной на фиг. 5 кривой можно заключить, что постоянная τ времени, соответствующая 63% установившегося значения, была достигнута спустя 7,7 с. Только спустя 17,4 с было достигнуто значение температуры, соответствующее 90% установившегося значения.

Показанная на фиг. 6 диаграмма дает представление о результатах, полученных с зондом, выполненным согласно изобретению. При этом постоянная τ времени находится около 2,45 с, а 90% установившегося значения было достигнуто уже после 5,1 с. При таком варианте выполнения зонда так называемая продолжительность переходного процесса, при которой достигается 95% установившегося значения, лежит ниже 10 с.

Из сравнения обеих диаграмм следует, что с зондом, выполненным согласно изобретению, достигается значительно более быстрая регистрация изменений температуры по сравнению с временем регистрации температуры, полученным обычными зондами.

Изобретение относится к устройствам для измерения температуры, в частности для измерения температуры в реакторах. Зонд для измерения температуры содержит корпус с отверстием для вставки термоэлемента или резисторного термометра. При этом термочувствительное острие термоэлемента или резисторного термометра выступает из передней части корпуса зонда. Передняя часть корпуса зонда снабжена кольцеобразной щелью, которая образована на небольшом расстоянии от отверстия. Такое выполнение корпуса позволяет регистрировать быстрые изменения температуры при высоком давлении, высоких температурах и высокой скорости реагентов. 8 з.п. ф-лы, 6 ил.

| US 4106983 A, 15.08.1978 | |||

| US 4749415 A, 07.06.1988 | |||

| Устройство для измерения температуры перемещающихся сред | 1978 |

|

SU676880A1 |

| Способ расширения призабойной зоны нефтяных скважин в продуктивном горизонте | 1944 |

|

SU67756A1 |

| ДВИГАТЕЛЬНО-ДВИЖИТЕЛЬНАЯ УСТАНОВКА ПОДВОДНОГО АППАРАТА | 2014 |

|

RU2557291C1 |

| СПОСОБ ПРОИЗВОДСТВАпишого cycja | 0 |

|

SU250852A1 |

Авторы

Даты

2001-07-27—Публикация

1996-12-17—Подача