Изобретение относится к технологии дегидрирования вторичных спиртов, более конкретно к способу и катализатору дегидрирования вторичных циклических спиртов и способу получения данного катализатора.

Из заявки DE 1,443,462 известен способ дегидрирования первичных и вторичных спиртов, по которому используемый спирт дегидрируют в соответствующие альдегид или кетон при повышенной температуре в газовой фазе на катализаторе, преимущественно состоящем из оксида цинка. Катализатор может содержать как соединения меди, так и оксиды и гидроксиды щелочноземельных металлов. В описанном способе во время дегидрирования, то есть после начала отщепления водорода, регулируют его подачу. В частности, описано дегидрирование циклогексанола в циклогексанон, в котором выход циклогексанона составляет на самом деле только 81,5%. Наряду с 17% непрореагировавшего циклогексанола, реакционная смесь состоит из 0,1-0,5% углеводородов и 1% высококипящих продуктов конденсации.

В акцептованной заявке DE 1,296,625 описан способ получения циклогексанона из циклогексанола, содержащего примеси органических кислот и сложных эфиров, при повышенных температурах в присутствии цинксодержащего катализатора, состоящего из смеси оксид цинка - карбонат цинка или из смесей оксид цинка - карбонат цинка с оксидом кальция - карбонатом кальция или с оксидом магния - карбонатом магния.

Недостатком данного способа является значительное уменьшение прочности таблеток при продолжительном режиме работы, что ведет к частой замене катализатора и, соответственно, к простою. Уменьшение прочности таблеток при продолжительном режиме работы происходит вследствие интенсивного разложения карбонатов органическими кислотами или из-за фазовых превращений.

Наиболее близким изобретению по технической сущности и достигаемому эффекту является способ дегидрирования вторичных спиртов, в том числе циклических, в частности циклогексанола, в присуствии катализатора, содержащего оксид цинка и карбонат кальция, при повышенной температуре в газовой фазе (см. Chemical Abstracts, том 121, 22, реферат 258415, 28.11.1994г.).

Задачей данного изобретения является разработка способа, по которому циклические кетоны, в частности циклогексанон, можно получать с большей селективностью и более высокими выходами, и в котором образование продуктов расщепления и ароматических побочных продуктов можно сводить до минимума. Дальнейшей задачей данного изобретения является разработка катализатора, который в форме таблеток при продолжительном режиме работы проявляет высокую прочность, особенно в отношении прочности на лобовое и боковое сжатие, так чтобы замену катализатора можно было производить реже.

Поставленная задача решается в способе дегидрирования вторичных циклических спиртов в присутствии катализатора, содержащего оксид цинка и карбонат кальция, при повышенной температуре в газовой фазе, за счет того что дегидрирование осуществляют в присутствии водорода и применяют катализатор, активные компоненты которого на 30-60 мас.% состоят из оксида цинка и на 40-70 мас.% - из карбоната кальция в модификации кальцита.

Дальнейшим объектом изобретения является применяемый в рамках предлагаемого способа катализатор, который получают путем осаждения труднорастворимых соединений цинка и кальция основанием из растворов водорастворимых соединений цинка и кальция и последующей переработки, включающей сушку и кальцинирование, при этом

(а) в качестве основания применяют водорастворимый основной карбонат,

(б) при желании, труднорастворимые соединения цинка и кальция после осаждения отфильтровывают,

(в) отфильтрованные, при желании, соединения цинка и кальция промывают,

(г) промытые соединения цинка и кальция из (в) сушат с получением порошка и затем

(д) порошок из (г) кальцинируют при температурах не выше 600oС и

(е) при желании, кальцинированный порошок запрессовывают в формованные изделия.

Способ получения предлагаемого катализатора является еще одним объектом изобретения.

В качестве вторичных циклических спиртов можно использовать, например, циклоалифатические спирты с 5-16 атомами углерода, такие как циклопентанол, циклогексанол, 4-метилциклогексанол, циклооктанол, циклододеканол и циклогексадеканол, предпочтительно циклогексанол.

Согласно предпочтительному признаку изобретения применяемый в предлагаемом способе катализатор содержит 40-50 мас.% оксида цинка и 50-60 мас.% карбоната кальция в модификации кальцита.

Согласно другому предпочтительному признаку изобретения в предлагаемом способе применяют катализатор, имеющий удельную поверхность по БЕТ от 5 до 50, предпочтительно от 10 до 30 м2/г.

В качестве водорастворимых цинковых и кальциевых солей можно применять ацетаты, сульфаты, нитраты, предпочтительно нитраты, такие как нитрат цинка, ацетат цинка, сульфат цинка, ацетат кальция, нитрат кальция, предпочтительно нитрат цинка и нитрат кальция. Обычно применяют водные растворы соответствующих солей в концентрациях в области от 3 до 25, предпочтительно от 10 до 25, особенно 20 мас.%.

Молярное отношение цинка к кальцию выбирают таким образом, чтобы после кальцинирования активные компоненты катализатора на 30-60 мас.% состояли из оксида цинка и на 40-70 мас.% - из карбоната кальция в модификации кальцита.

В качестве основания применяют водорастворимые основные карбонаты, такие как карбонаты щелочных металлов, такие как карбонат натрия, карбонат калия, гидрокарбонаты щелочных металлов, такие как гидрокарбонат натрия, гидрокарбонат калия, карбонат аммония или гидрокарбонат аммония, а также их смеси, предпочтительно карбонат натрия, особенно предпочтительно в виде их водных растворов в концентрациях, в общем, в области от 0,5 до 30, предпочтительно от 10 до 25 г основания/100 г раствора.

Осаждение осуществляют, в общем, при температурах в области от 10 до 90oC, предпочтительно от 40 до 80oС. После выпадения осадка его можно, при желании, отфильтровать. Отфильтрованный, при желании, осадок, как правило, промывают водой, предпочтительно до тех пор, пока серия проб на нитраты не установит полное их отсутствие, и затем сушат предпочтительно при температуре в области от 90 до 150oС с получением высушенного порошка. Сушка может осуществляться в неподвижном или подвижном слое, предпочтительно путем распыления.

Высушенный порошок кальцинируют согласно изобретению при температурах не выше 600oС, предпочтительно в области от 300 до 600oС, особенно от 400 до 475oС, предпочтительно на воздухе. В соответствии с имевшимися до настоящего времени наблюдениями более длительное нагревание выше 600oС приводит к образованию модификации карбоната кальция в виде арагонита. В таком случае кратковременное нагревание выше 600oС не мешает получению катализаторов согласно изобретению до тех пор, пока при этом не образуется арагонит (что обнаруживают с помощью метода дифракции рентгеновских лучей).

После кальцинирования можно, при желании, запрессовать кальцинированный порошок в формованные изделия, такие как таблетки, кольца, цилиндры и так далее, предпочтительно таблетки.

В одном предпочтительном варианте осуществления способа кальцинированный порошок запрессовывают вместе с графитом, предпочтительно с 0,1-5, особенно предпочтительно с 1-2,5, прежде всего с 2 мас.% графита, считая на общую массу.

В другом предпочтительном варианте осуществления способа кальцинированный порошок с этапа (в) (см. выше) запрессовывают в формованные изделия, предпочтительно в таблетки, и полученные таким образом формованные изделия кальцинируют так, как это описано для этапа (г).

Полученные таким образом кальцинированные порошки и формованные изделия могут применяться в качестве катализаторов, причем эти катализаторы в качестве активных компонентов содержат оксид цинка и карбонат кальция (в модификации кальцита), а в качестве пассивного компонента, при желании, графит.

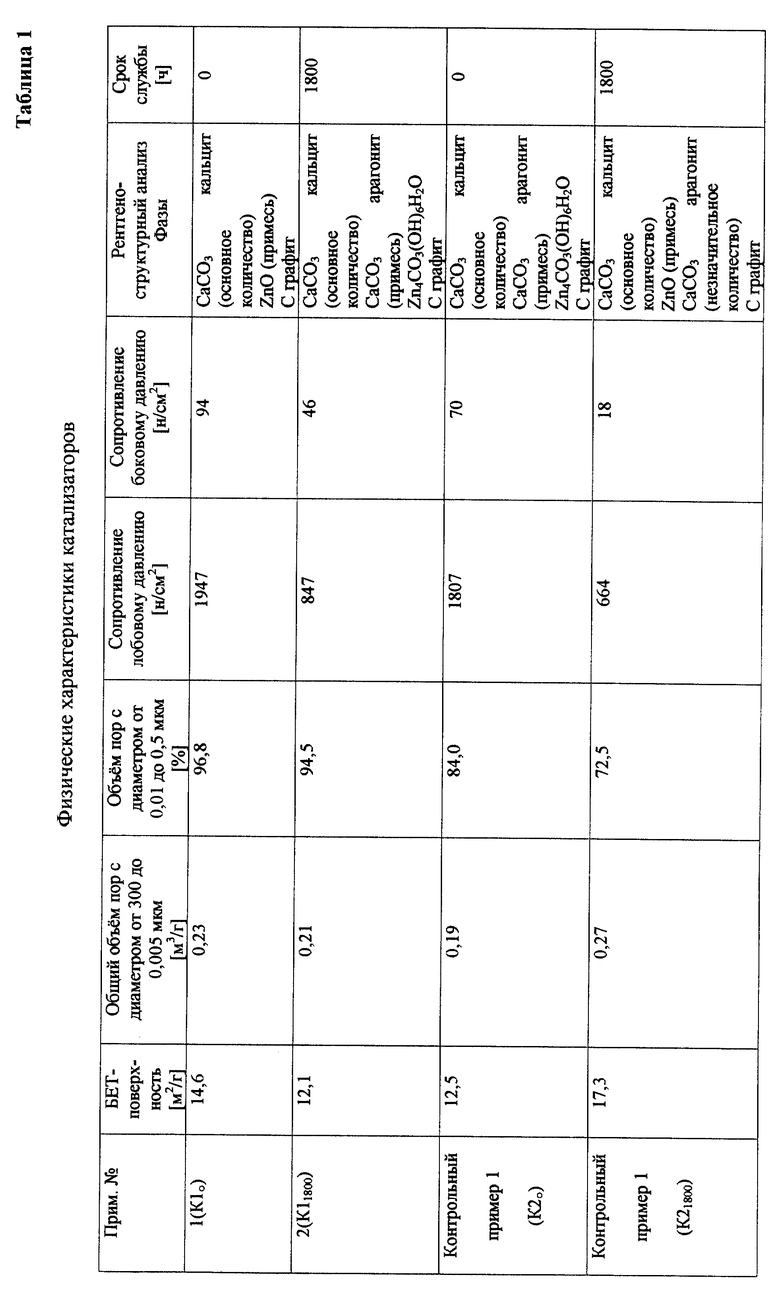

Катализаторы согласно изобретению имеют следующие физические характеристики.

В другом предпочтительном варианте осуществления способа применяют катализатор типа согласно изобретению, который имеет объем пор в области от 0,10 до 0,50, особенно от 0,20 до 0,35 см2/г, при диаметре пор в пределах от 5 нм до 300 мкм, причем особенно предпочтительно, чтобы, по крайней мере, 85%, предпочтительно более чем 90% этого объема пор приходилось на поры с диаметром в пределах от 0,01 до 0,5 мкм.

Особенно предпочтительными катализаторами упомянутого типа являются такие, которые обладают сопротивлением разрушению от лобового давления в области от 500 до 4000 Н/см2, прежде всего от 1000 до 2500 Н/см2 и сопротивлением разрушению от бокового давления от 30 до 300 Н, предпочтительно от 50 до 200 Н. Эти значения достигаются также и без кальцинирования. Важно, чтобы указанные диапазоны сопротивления соблюдались в производственных условиях (условия реакции). Однако это имеет место только в случае, если процесс не сопровождается фазовым превращением. Способ согласно изобретению обеспечивает выполнение этого условия.

Удельная поверхность по БЕТ составляет, в общем, от 5 до 50 м2/г, предпочтительно от 10 до 30 м2/г. Объем пор с диаметром в пределах от 5 нм до 300 мкм обычно составляет величину между 0,1 и 0,5 см3/г, предпочтительно от 2 до 0,35 см3/г с оговоркой, что, по крайней мере, 85%, предпочтительно более чем 90% этого объема пор приходится на поры с диаметром в пределах от 0,01 до 0,5 мкм.

Сопротивление лобовому давлению таблеток составляет предпочтительно от 500 до 4000 Н/см2, особенно от 1000 до 2500 Н/см2, сопротивление таблеток боковому давлению преимущественно составляет величину между 30 и 300 Н, предпочтительно от 50 до 200 Н.

Согласно особенно предпочтительному варианту осуществления способа осадок из труднорастворимых соединений цинка и кальция, предпочтительно гидроксидкарбоната цинка и карбоната кальция, промывают на фильтрпрессах, получаемый при этом осадок на фильтре растирают с водой и образующуюся пульпу разбрызгивают в скруббере. Полученный таким способом высушенный распыляемый порошок можно вслед за тем подвергать последующей обработке, как это описано выше.

Согласно изобретению газообразный вторичный циклический спирт, предпочтительно циклогексанол, к которому добавлено от 1 до 20, предпочтительно от 5 до 10 об. % водорода, считая на количество спирта, вводят в контакт с применяемым катализатором само по себе обычным способом, например в реакторе с неподвижным слоем катализатора или в реакторе с псевдоожиженным слоем, предпочтительно в трубчатом реакторе, в котором катализатор расположен неподвижно. Разгрузку обычно осуществляют дистилляцией.

В общем, подлежащий использованию спирт испаряют само по себе известным способом, например, в испарителе, и затем необходимое его количество смешивают с газообразным водородом.

Температуру газовой фазы в зоне реакции выбирают обычно в области от 200 до 500, предпочтительно от 300 до 450oС. В предпочтительном варианте осуществления способа область температур выбирают таким образом, чтобы достигалось превращение спирта в пределах от 50 до 90, предпочтительно от 65 до 75%. При использовании в качестве исходного соединения циклогексанола выбирают температуру в области от 350 до 400oС.

Давление газовой фазы в зоне реакции выбирают, в общем, в области от 80 до 4000, предпочтительно от 100 до 1000 кПа.

Нагрузку на катализатор выбирают, в общем, в области от 0,5 до 3,0, предпочтительно от 0,6 до 2,0 литров спирта на литр катализатора в час.

В предпочтительном варианте осуществления способа из покидающей зону реакции реакционной смеси отделяют водород и присоединяют его к смеси газов, подаваемой в зону реакции.

Полученные согласно изобретению кетоны, такие как циклогексанон, являются важными промышленными продуктами. Например, циклогексанон, предпочтительно в виде образующейся смеси с циклогексанолом, обычно используют далее для получения адипиновой кислоты.

Преимущество способа согласно изобретению заключается в том, что циклические кетоны, в частности циклогексанон, могут быть получены с более высокими выходами, чем это было возможно до настоящего времени, и в том, что по этому способу образование продуктов расщепления и ароматических побочных продуктов сводится к минимуму.

Примеры

Пример 1

Получение кальцинированного катализатора (К10)

Для получения катализатора необходимы два раствора. Раствор 1 представляет собой водный раствор нитрата цинка и нитрата кальция с концентрацией 20 мас. %, в котором молярное соотношение цинк : кальций = 1:1,6. Раствор 2 является двухмолярным водным раствором карбоната натрия.

Оба раствора нагревают до 70oС и параллельно перекачивают насосом в емкость для осаждения. При этом подачу растворов регулируют таким образом, чтобы во время осаждения поддерживалась величина рН 7,8±1,0. Образующийся при таком параллельном осаждении осадок отфильтровывают и промывают водой до полного отсутствия нитрата в промывных водах (тест с раствором сернокислого железа и концентрированной серной кислотой, так называемая нитратная кольцевая проба). Затем осадок растирают с водой и сушат методом распылительной сушки. Полученный таким образом порошок нагревают на воздухе 5 часов при 450oС и после охлаждения и добавления 2 мас.% графита запрессовывают в таблетки размером 5•5 мм. Физические характеристики катализатора (К10) приведены в таблице 1.

Пример 2

Дегидрирование катализатором К10

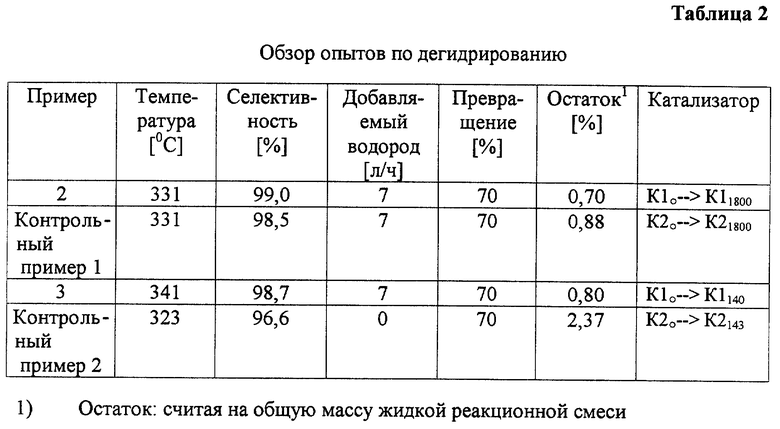

Катализатор К10 в количестве 920 г, полученный согласно примеру 1, помещают в трубчатый реактор длиной 0,6 мм и с внутренним диаметром 0,05 м. Через испаритель пропускают 640 мл/ч жидкого циклогексанола, который в газообразном виде подают в реактор. Перед введением в реактор добавляют водород из расчета 7 л/ч. Температуру реакционной смеси в зоне реакции поддерживают до 331oС. При этой температуре превращение составляет 70%, считая на использованный циклогексанол. Покидающую реактор реакционную смесь охлаждают до комнатной температуры при высвобождении водорода. Жидкие продукты реакции анализируют газохроматографически. При 70%-ном превращении через 1800 ч достигают селективности 99,0% и получают остаток 0,70%. Физические характеристики катализатора (Kl1800) приведены в таблице 1.

Контрольный пример 1

Получение некальцинированного катализатора и дегидрирование с его участием

Как описано в примере 1, из водного раствора нитрата цинка и нитрата кальция осаждают карбонат кальция и гидроксидкарбонат цинка с помощью двухмолярного раствора карбоната натрия. Осадок промывают до отсутствия нитрата и после растирания с водой сушат методом распылительной сушки. Полученный таким образом сухой порошок после добавления 2 мас.% графита запрессовывают в таблетки размером 5•5 мм. Катализатор ("К20"), полученный таким образом, имеет физические характеристики, приведенные в таблице 1. Рентгеноструктурный анализ показывает образование в качестве главного продукта кальцита, а в качестве примесей - арагонита и гидроксидкарбоната цинка. Этот катализатор в количестве 920 г был испытан при 70%-ном превращении циклогексанола, как это описано в примере 2. Селективность катализатора после 1800 ч работы составляет 98,5%, а количество образующегося остатка - 0,88%. Катализатор (K21800) имеет физические характеристики, приведенные в таблице 1.

Пример 3

Дегидрирование с Кl0 (140 ч)

Катализатор (К10) в количестве 920, полученный согласно примеру 1, помещают в трубчатый реактор длиной 0,6 мм и с внутренним диаметром 0,05 м. Через испаритель пропускают 640 мл/ч жидкого циклогексанола, который в газообразном виде подают в реактор. Перед введением в реактор добавляют водород из расчета 7 л/ч. Температуру в зоне реакции поддерживают до 341oС. При этой температуре превращение составляет 70%, считая на использованный циклогексанол. Покидающую реактор реакционную смесь охлаждают до комнатной температуры при высвобождении водорода. Жидкие продукты реакции анализируют газохроматографически. При 70%-ном превращении через 140 ч достигают селективности 98,7% и получают остаток 0,80%. Катализатор (К1140) извлекают, его физические характеристики приведены в таблице 1.

Контрольный пример 2

Дегидрирование с (К20) без водорода

Пример 3 повторяют с катализатором (К20) из контрольного примера 1 с дополнительными отличиями, заключающимися в том, что не применяют водород, температура реакции составляет 323oС и продолжительность эксперимента - 143 ч. При 70%-ном превращении селективность составляет 96,6%, считая на использованный циклогексанол, остаток - 2,37%. Разработанный катализатор (К2143) имеет физические характеристики, приведеные в таблице 1.

Катализатор К10 согласно изобретению в противоположность некальцинированному катализатору К20, обладает более высоким сопротивлением как лобовому, так и боковому давлению. Кроме того, сопротивление боковому давлению после 1800 ч работы у катализатора K1 уменьшается только на 49% от исходной величины, в то время как у контрольного катализатора К21800, содержащего арагонит, сопротивление боковому давлению падает до одной четверти (26%) от исходной величины, что при промышленном применении означает большее время простоя для замены арагонитсодержащего катализатора (см. табл.2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКИСНЫХ КАТАЛИЗАТОРОВ, СОДЕРЖАЩИХ МЕДЬ СО СТЕПЕНЬЮ ОКИСЛЕНИЯ БОЛЕЕ НУЛЯ | 1998 |

|

RU2218987C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2447937C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2593206C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 2012 |

|

RU2525551C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2190468C2 |

| Способ получения оксидного катализатора для дегидрирования органических веществ | 2021 |

|

RU2787818C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2021 |

|

RU2768141C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 2008 |

|

RU2353425C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2012 |

|

RU2629195C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 1994 |

|

RU2101083C1 |

Описывается способ дегидрирования вторичных циклических спиртов в присутствии катализатора, содержащего оксид цинка и карбонат кальция, при повышенной температуре в газовой фазе, в котором дегидрирование осуществляют в присутствии водорода и применяют катализатор, активные компоненты которого на 30-60 мас.% состоят из оксида цинка и на 40-70 мас.% - из карбоната кальция в модификации кальцита. Описываются также катализатор дегидрирования и способ его получения. Технический результат - способ позволяет циклические кетоны, в частности циклогексанон, получать с большей селективностью и более высокими выходами и свести образование продуктов расщепления и ароматических побочных продуктов к минимуму. Предложенный катализатор при продолжительном режиме работы проявляет высокую прочность таблеток, особенно что касается прочности на лобовое и боковое сжатие, так что замену катализатора можно производить значительно реже. 3 с. и 11 з.п. ф-лы, 2 табл.

| Chemical Abstacts, vol | |||

| Ребристый каток | 1922 |

|

SU121A1 |

| ВСЕСОЮЗНАЯ I ПАГ?НТй9-У?Х!!ННЕСг{.41^ Инститю Франса дю Петроль де Карбюран Любрифьян |(Франция) | 0 |

|

SU373922A1 |

| Chemical Abstracts, vol III, №14, 02.10.1989 | |||

| Распределительное устройство | 1982 |

|

SU1054617A1 |

| СОСТАВ ДЛЯ ПОКРЫТИЙ | 1991 |

|

RU2028350C1 |

| DE 1443462 A, 02.12.1970 | |||

| УСТРОЙСТВО для УЧЕТА РАБОТЫ И ПРОСТОЯ МАШИН | 0 |

|

SU204046A1 |

Авторы

Даты

2002-04-27—Публикация

1997-03-06—Подача