Изобретение относится к способам и установкам для термической переработки бурых углей с выработкой электроэнергии и может быть использовано в энергетике и углеперерабатывающей промышленности.

Известен способ выработки электроэнергии, заключающийся в том, что твердое топливо газифицируют, а образовавшееся газообразное топливо - энергоноситель после регенерации тепла и очистки подают в газотурбинную установку и сжигают. Сбросные (выхлопные) газы турбины направляют в котел-утилизатор. Перегретый пар из котла направляют в паровую турбину (заявка Японии 3-33904, F 02 С 3/23, С 10 J 4/72, опубл. 20.11.91).

Известна парогазовая установка с газификацией твердого топлива. Установка снабжена устройством для очистки генераторного газа, соединенного с входом камеры сгорания газовой турбины, выхлоп которой через пароперегреватель подсоединен к котлу, вырабатывающему пар для паровой турбины. При этом по нагреваемой среде пароперегреватель включен в трубопровод отбора пара к газификатору (А.С. СССР 1645573, F 01 К 23/06, опубл. 30.04.91).

Недостатками указанных способов и установки является то, что получаемый в газификаторах-газогенераторах газ имеет невысокую теплоту сгорания (1000-1500 ккал/нм3), что обуславливает низкие термодинамические параметры турбин.

В упомянутых технических решениях нет возможности получения одновременно с более эффективной выработкой электроэнергии по схемам с ПГУ (парогазовые установки) ценного высококалорийного топлива для ГТУ (газотурбинные установки), а также частично активированного в сорбент полукокса.

Наиболее близким техническим решением, относящимся к способам и установке получение электроэнергии из углей, является схема электростанции с внутрицикловым пиролизом бурого угля с использованием установок термоконтактного коксования (А.И. Андрющенко, А.И. Попов. "Основы проектирования энерготехнологических установок электростанций". М., "Высшая школа", 1986, стр.193-196).

Известный способ включает пиролиз твердым теплоносителем дробленого подсушенного бурого угля в процессе термоконтактного коксования, фракционную конденсацию пиролизной парогазовой смеси на газовый бензин, легкую, тяжелую смолы и полукоксовый газ. Легкую смолу и полукоксовый газ сжигают в газовой/ых турбинах, твердый остаток (полукокс/кокс, угольная пыль) сжигают в топке парогенератора совместно с выхлопными газами ГТУ, являющимися окислителем. Полученный в парогенераторе пар направляют на выработку электроэнергии.

Известная энергетическая установка содержит узлы дробления и подсушки угля, блок термоконтактного коксования, отделение конденсации и очистки парогазовой смеси от механических примесей, газотурбинную установку для сжигания легкой смолы и полукоксового газа для выработки электроэнергии, парогенератор с паровой турбиной (ПТ) для выработки электроэнергии, компрессора, воздуходувки, циклоны и электрофильтры для очистки дымовых газов.

Трубопровод сбросных газов ГТУ подключен к котлу парогенератора.

Недостатками указанных способа и установки для получения электроэнергии из углей является то, что основная часть энергии вырабатывается в паротурбинном энергоблоке, включающем котел, ПТ и электрогенератор, куда поступает свыше 70% тепловой энергии топлива (полукокс и тяжелая смола); КПД системы всей установки составляет максимум 36%. Газотурбинная установка в этой схеме использует около 20% тепловой энергии топлива.

Получение ценных химических продуктов, например активированных углей, не предусмотрено.

Предлагаемое изобретение направлено на устранение упомянутых недостатков и на решение задачи по повышению эффективности выработки электроэнергии из бурого угля за счет увеличения КПД установки при использовании газотурбинных установок (ГТУ), в схемах ПТУ, а также экономичности процесса за счет получения одновременно ценного продукта (активного угля - адсорбента) из полукокса пиролиза.

Для достижения указанных технических результатов способ включает дробление и сушку бурого угля, его пиролиз твердым теплоносителем в процессе термоконтактного коксования с получением парогазовой смеси (ПГС) и полукокса, очистку и конденсацию парогазовой смеси с выделением двух фракций: легкой и тяжелой, несконденсированной парогазовой смеси (НПГС), сжигание последней в камере сгорания газовой турбины с выработкой электроэнергии и подачей сбросных газов на сжигание в парогенератор для получения пара и выработки электроэнергии. При этом небольшую часть (2-3%) полукокса сжигают в технологической топке с получением полукокса для образования твердого теплоносителя, подаваемого на стадию пиролиза. Оставшийся нагретый полукокс разделяют на два потока с направлением одного из них (большего по массе) на газификацию с получением генераторного газа с последующей его очисткой от пыли и сжиганием в камере сгорания газовой турбины; а другой поток нагретого полукокса (меньший по массе) подают на активацию для получения мелкозернистого активированного угля и газа активации, с последующей очисткой газа активации и выделением из него пылевидного активированного угля. Очищенный газ активации подают на сжигание в парогенератор. Фракции смолы собирают в соответствующих накопительных емкостях, откуда легкую фракцию, например, с Ткк<350oС направляют в камеру сгорания газовой турбины, а тяжелую фракцию с Тнк>350oС - на стадию пиролиза и на сжигание в парогенератор.

Полукокс, подаваемый на газификацию и активацию, имеет температуру 750-800oС.

Активацию полукокса ведут в среде газов сжигания, не содержащих свободный кислород.

Для решения указанных выше задач установка содержит отделение дробления и сушки, соединенный с ним реактор пиролиза с выводом ПГС, технологическую топку, подключенную входом к реактору пиролиза и снабженную выводом нагретого полукокса и выводом твердого теплоносителя, соединенным с реактором пиролиза, систему очистки парогазовой смеси и ее конденсации, подключенную к выводу ПГС из реактора пиролиза и снабженную выводами фракции смолы и НПГС (газовый бензин и полукоксовый газ) из системы очистки парогазовой смеси и ее конденсации, газовую турбину с выводом сбросных газов и с камерой сгорания, подключенной к выводам из системы очистки парогазовой смеси и ее конденсации, паровую турбину с парогенератором, соединенным с выводом сбросных газов из газовой турбины, газогенератор, подключенный к выводу нагретого полукокса пиролиза из технологической топки и снабженный системой очистки генераторного газа, выход из которой соединен с камерой сгорания газовой турбины, активатор, подключенный к выводу нагретого полукокса из технологической топки и снабженный выводом мелкозернистого активированного угля и циклоном для газа активации, соединенным верхним выходным патрубком с парогенератором и снабженным выводом пылевидного активированного угля, накопительные емкости, подключенные к соответствующим выводам фракции смолы из системы очистки и конденсации. Причем вывод из емкости легкой фракции соединен с камерой сгорания газовой турбины, а вывод из емкости тяжелой фракции - с парогенератором и с реактором пиролиза.

Использование газогенератора, где осуществляют газификацию основной массы горячего полукокса, за вычетом части, идущей на получение активного угля (2-5%) и образование твердого теплоносителя (2-3%), выходящей из блока пиролиза, приводит к увеличению энергетического КПД выработки электроэнергии, так как используется парогазовый цикл (ПГУ), имеющий КПД на 5-8% выше, чем ПСУ, работающие на прямом сжигании бурого угля, а также уменьшает себестоимость электроэнергии за счет реализации активного угля адсорбента.

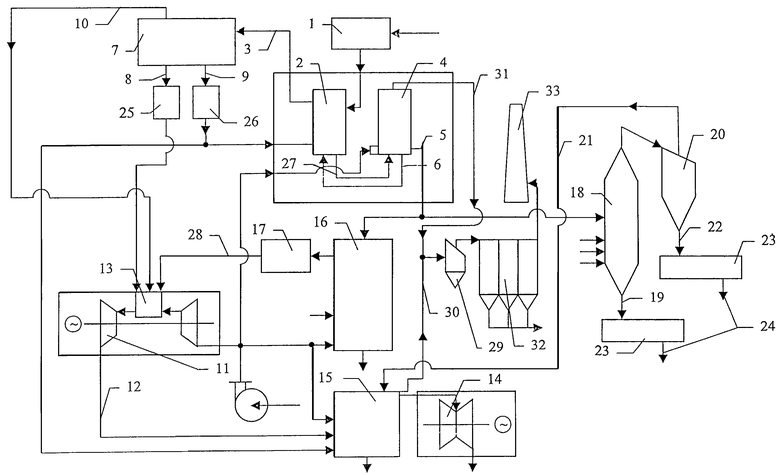

На чертеже представлена схема установки для термической переработки бурых углей с выработкой электроэнергии.

Установка содержит отделение 1 дробления и сушки бурого угля, соединенный с ним реактор пиролиза 2 с выводом парогазовой смеси 3, технологическую топку 4, подключенную входом к реактору пиролиза 2 и снабженную выводом нагретого полукокса 5 и выводом твердого теплоносителя 6, соединенным с реактором пиролиза 2. Система очистки парогазовой смеси и ее конденсации 7 подключена к выводу ПГС 3 из реактора пиролиза 2 и снабжена выводом 8 легкой фракции смолы c TKK<350oС, выводом 9 тяжелой фракции c THK>350oС и выводом несконденсированной парогазовой смеси 10. Газовая турбина 11 снабжена выводом сбросных газов 12 и камерой сгорания 13, подключенной к выводу 10 НПГС из системы очистки парогазовой смеси и ее конденсации 7. Паровая турбина 14 присоединена к парогенератору 15, соединенному с выводом сбросных газов 12 из газовой турбины 11. Газогенератор 16 подключен к выводу горячего полукокса 5 из технологической топки 4 и снабжен системой очистки генераторного газа 17, выход из которой соединен трубопроводом 28 с камерой сгорания 13 газовой турбины 11. Активатор 18 подключен к выводу горячего полукокса 5 из технологической топки 4 и снабжен выводом мелкозернистого активированного угля 19 и циклоном 20 для очистки отработанного газа активации, соединенным выходным трубопроводом 21 с парогенератором 15 и снабженным выводом 22 пылевидного активного угля. Выводы мелкозернистого и активного угля 19, 22 подключены к соответствующим охладителям активированного угля 23.

Накопительная емкость 25 подключена входом к выводу 8 легкой фракции смолы с TKK<350oС из системы конденсации и очистки 7, а выводом к камере сгорания газотурбинной установки 11. Накопительная емкость 26 смолы с THK>350oС подключена выводом к реактору 2 отделения пиролиза, а также к парогенератору 15.

Коммуникации полукокса 27 и твердого теплоносителя 6 соединяют реактор 2 и технологическую топку в отделении пиролиза.

Система очистки генераторного газа 17 подсоединена к выходу из газогенератора 16 и ко входу в камеру сгорания газовой турбины 11 трубопроводом 28. Циклон дымовых газов 29 соединен входом с парогенератором 15 и технологической топкой трубопроводами 30, 31, а выход из циклона 29 соединен патрубком с электрофильтром 32. Выход из электрофильтра 32 соединен с дымовой трубой 33.

Установка работает следующим образом.

Исходный бурый уголь поступает в отделение дробления и сушки 1, где осуществляют его дробление до размеров 0-5 мм и сушку. Подсушенный уголь подают в реактор пиролиза 2 пиролизного отделения, работающего по методу термоконтактного коксования ТККУ.

В реактор 2 направляют из технологической топки 4 часть полукокса (2,5-5,0 мас. %), а в технологическую топку - соответствующее количество воздуха с α<<1.

За счет сжигания в технологической топке этой части полукокса образуется твердый теплоноситель, который по коммуникации 6 поступает в реактор, в то же время по второй коммуникации 27 из реактора в технологическую топку 4 поступает полукокс. Температуру теплоносителя - полукокса поддерживают в интервале 750-850oС, регулируя количество подаваемого воздуха, а в реакторе - температуру 500-650oС. Нагретый в результате сжигания полукокс (97,5-95,0%) с температурой 750-850oС через вывод 5 делят на два потока: первый поток ~90-95 мас.% с температурой 750-850oС направляют в газогенератор 16, а второй поток ~2,5-5,0 мас.% направляют в активатор 18, куда подают стехиометрические количества активирующих компонентов (СO2, водяного пара и горячих дымовых газов, не содержащих кислород). В активаторе 18 осуществляют процесс активации полукокса с получением активного угля. Часть активного угля (~ 3-5 мм) выводят из активатора и после охлаждения с Т=800-850oС до 120-150oС в охладителе 23 выдают как товарный продукт 24. Часть активного угля (<3 мм) улавливают в циклоне 20 и через вывод 22 направляют в собственный охладитель 23, где активный уголь охлаждают до 120-150oС и также выводят как товарный продукт.

Парогазовую смесь (ПГС), полученную в реакторе 2, по трубопроводу 3 направляют в систему очистки парогазовой смеси и ее конденсации 7, где получают две фракции смолы: одну легкую, например с Ткк<350oС, а другую - тяжелую с Тнк>350oC и НПГС, которую очищают от механических примесей и от серы. Из системы очистки парогазовой смеси и ее конденсации 7 по трубопроводу 10 очищенную НПГС направляют в камеру сгорания газовой турбины 11. Из системы очистки парогазовой смеси и ее конденсации 7 легкая смола поступает в накопительную емкость 25, откуда поступает также в камеру сгорания 13 газовой турбины 11, сбросные газы которой направляют в парогенератор 15.

Генераторный газ из газогенератора 16 через систему газоочистки 17 по трубопроводу 28 также направляют в камеру сгорания 13 газовой турбины 11.

Образовавшуюся тяжелую фракцию смолы THK>350oC из системы очистки парогазовой смеси и ее конденсации 7 направляют в накопительную емкость 26 тяжелой фракции смолы, откуда меньшую часть (<25%) направляют на повторный пиролиз в реактор 2, а основную часть (>75 мас.%) в парогенератор 15. Пар парогенератора поступает в паровую турбину 14 для дальнейшей выработки электроэнергии, а дымовые газы направляют в систему очистки, состоящую из циклона 29, электрофильтра 32 и сбрасывают в атмосферу через дымовую трубу 33.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ УГЛЕРОДНЫХ СОРБЕНТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174948C1 |

| СПОСОБ И ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ ИЗ СЛАНЦА | 1999 |

|

RU2152526C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340651C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ УГЛЯ В ПАРОГАЗОВОЙ УСТАНОВКЕ НА ОСНОВЕ ПРОЦЕССА ПИРОЛИЗА | 2010 |

|

RU2487158C2 |

| ПАРОГАЗОВАЯ УСТАНОВКА С ПИРОЛИЗОМ УГЛЯ | 2009 |

|

RU2387847C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОСЛЕДОВАТЕЛЬНЫМ ОТВОДОМ ПРОДУКТОВ РАЗДЕЛЕНИЯ | 2010 |

|

RU2464294C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2008 |

|

RU2360942C1 |

| Способ утилизации твёрдых медицинских отходов | 2018 |

|

RU2684263C1 |

| Способ утилизации твёрдых хлорсодержащих медицинских отходов | 2019 |

|

RU2700424C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2012 |

|

RU2516394C2 |

Изобретение относится к способу и установке для термической переработки бурых углей с выработкой электроэнергии. Установка содержит реактор пиролиза, соединенную с ним технологическую топку, систему очистки и конденсации парогазовой смеси, газовую турбину с камерой сгорания, подключенной к выводам несконденсированной парогазовой смеси из системы очистки и конденсации, паровую турбину с парогенератором, соединенным с выводом сбросных газов из газовой турбины, газогенератор, подключенный к выводу нагретого полукокса из технологической топки и снабженный системой очистки генераторного газа, выход из которой соединен с камерой сгорания газовой турбины, активатор, подключенный к выводу нагретого полукокса из технологической топки и снабженный системой очистки генераторного газа, выход из которой соединен с камерой сгорания газовой турбины, активатор, подключенный к выводу нагретого полукокса из технологической топки и снабженный выводом мелкозернистого активированного угля, и накопительные емкости для фракций смолы. Причем вывод из емкости легкой фракции соединен с камерой сгорания газовой турбины, а вывод из емкости тяжелой фракции - с парогенератором и реактором пиролиза. Уголь подвергают пиролизу твердым теплоносителем с получением парогазовой смеси и полукокса. Парогазовую смесь очищают и конденсируют с выделением двух фракций смолы: легкой и тяжелой и несконденсированной парогазовой смеси. Последнюю сжигают в камере сгорания газовой турбины с выработкой электроэнергии. Оставшийся после отделения твердого теплоносителя нагретый полукокс разделяют на два потока с направлением одного из них в газогенератор с получением генераторного газа, подаваемого после очистки в камеру сгорания газовой турбины. Другой поток нагретого полукокса подают в активатор для получения мелкозернистого и пылевидного активированного угля. Очищенный газ активации сжигают в парогенераторе. Легкую фракцию смолы, например, с Ткк<350oС сжигают в камере сгорания газовой турбины, а тяжелую фракцию с Тнк>350oС направляют в реактор пиролиза и парогенератор на сжигание. Изобретение позволяет повысить эффективность выработки электроэнергии за счет увеличения КПД установки. 2 с. и 2 з.п.ф-лы, 1 ил.

| АНДРЮЩЕНКО А.И | |||

| и др | |||

| Основы проектирования энерготехнологических установок электростанций | |||

| - М.: Высшая школа, 1986, с.193-196 | |||

| СПОСОБ И ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ ИЗ СЛАНЦА | 1999 |

|

RU2152526C1 |

| Парогазовая установка с газификацией твердого топлива | 1989 |

|

SU1645573A1 |

| Способ топливообеспечения маневренной энергетической установки тепловой электростанции | 1987 |

|

SU1495452A1 |

| Межклетьевой двухрычажный петлевик | 1959 |

|

SU129167A1 |

| Способ получения противогрибкового антибиотика | 1971 |

|

SU405235A1 |

| Отпускной кол для квадратно-гнездовых сеялок | 1959 |

|

SU127093A1 |

Авторы

Даты

2003-09-10—Публикация

2001-12-27—Подача