Объектом данного изобретения является осуществляемый в непрерывном режиме способ регенерации сырьевых материалов из мелконарезанных отходов пленок с покрытием, состоящих из полимерной подложки и нанесенного на нее покрытия или печатного слоя, в которых в определенных случаях также содержатся пигменты, диспергированные в связующей матрице, имеющей или не имеющей сетчатую структуру, при этом материал подложки, а также пигменты, если они содержатся в покрытии, регенерируют путем обработки в жидких средах. Кроме того, изобретение имеет отношение к устройствам для осуществления указанного способа, а также к регенерируемому этим способом пленочному материалу.

В последние годы быстрое развитие информационных технологий привело к значительному потреблению печатных плат, фотопленок, магнитных ленточных носителей данных, звуковой информации, видеоинформации, а также дискет. В частности, магнитные ленты и дискеты, в которых в качестве подложки используется, например, полиэтилентерефталат, благодаря своим отличным магнитным и механическим качествам производятся в последние годы во все возрастающих объемах. Общим следствием этого является большое количество остатков такого рода носителей информации в процессе их производства, а также большой объем их отходов после применения конечным пользователем. В настоящее время такие отходы уничтожают, собирая их через бытовые мусорные контейнеры в специальных местах хранения, или сжигают в печах. С точки зрения сокращения количества мусора, а также регенерации используемых в промышленности материалов, весьма актуальным требованием является полная утилизация таких отходов.

Один из способов, направленных на решение указанной выше проблемы, известен из DE-A 3341608. Согласно этому документу отходы магнитных лент мелко нарезают, магнитный слой удаляют с подложки в водном щелочном растворе, а затем путем перемешивания с высокой скоростью проводят отделение магнитного порошка от подложки. Для осуществления этого способа требуется громоздкая установка со сложной конструкцией, а также высокий расход энергии, так как обрабатывающая жидкость должна быть нагрета, как минимум, до 90oC.

Другие способы, в основе которых лежит отделение магнитного слоя от подложки путем обработки основаниями, описаны в японских заявках на изобретения N 112979 (1978), 006985 (1979), 070404 (1978), 092879 (1978), 167601 (1987), а также в корейской заявке на изобретение N 89/03614. Отделение магнитного слоя в кислой среде описывается в японских заявках на изобретения N 317707 (1988), 112413 (1989), а также 146624 (1982). В японской заявке на изобретение N 054050 (1983) описывается применение смеси растворителей из фенол- и этантетрахлорида для удаления магнитного слоя.

Из US-A-5246503 известен раствор для снятия красящих покрытий, состоящий из органического растворителя, воды, сгустителя и смачивателя, однако при использовании такого раствора покрытие необходимо дополнительно удалять механическим способом, путем соскабливания.

В том случае, когда требуется удалить с подложки слой связующего с диспергированными в нем пигментами и при этом преследуется цель регенерации используемых в промышленности материалов, в частности пигментов, а также полиэтилентерефталата, пленку из полиэтилентерефталата следует в как можно большей степени предохранять от химического разложения или иного химического воздействия. С другой стороны, когда в магнитном слое в качестве связующего применяются полиуретаны с сетчатой структурой, как, к примеру, описано в ЕР 0099533, указанные выше способы большей частью становятся непригодными или дают неудовлетворительные результаты в отношении разделения компонентов, удаления покрытий и регенерации используемых в промышленности материалов.

В DE-A 4330889, относящемся к тому же заявителю, описан способ регенерации сырьевых материалов из магнитных носителей информации, согласно которому эти носители информации в мелконарезанной форме при повышенной температуре обрабатывают в органических растворителях, растворимой в них кислоте, а также в алкоголях или тиоалкоголях и, в некоторых случаях, с добавлением поверхностно-активных веществ, при этом магнитный слой, снимаемый согласно этому способу, выделяют на стадии промывки, причем впоследствии как мелконарезанные отходы подложки, так и магнитный порошок подвергают сушке. Существенной особенностью этого способа является то, что под действием указанной обрабатывающей среды эфирные группы примененного в качестве связующего полиуретана гидролитически расщепляются, в то время как эфирные группы полиэтилентерефталата, использованного в качестве подложки, не подвергаются химическому разложению. Практика показала, что при использовании этого способа проблематично выполнить граничные условия, кроме того, для достижения полного отделения компонентов мелконарезанные отходы нужно обрабатывать в течение многих часов.

В заявке ФРГ N DE-A 4407900, поданной тем же самым заявителем, описывается способ регенерации используемых в промышленности материалов, аналогичный предложенному в вышеупомянутой заявке, при этом мелконарезанные отходы при механическом воздействии обрабатывают в растворе, состоящем из калиевой соли жирных кислот с множеством ненасыщенных связей, одного или нескольких органических растворителей и/или воды, и затем выделенный магнитный порошок отделяют от подложки путем промывки, осаждения или магнитной сепарации. Этот способ также требует применения высоких температур в области 60 - 95oC, может быть осуществлен только в периодическом режиме и, таким образом, не позволяет рентабельно обрабатывать значительные объемы пленок с покрытиями.

В JP-A-6238667 описывается осуществляемый в непрерывном режиме способ, согласно которому мелконарезанные отходы магнитных лент с помощью подогретого обрабатывающего раствора, такого как водные растворы гидроокиси натрия, растворы, содержащие поверхностно-активные вещества, органические растворители или их смеси, разделяют на пленочную подложку и способные к намагничиванию частицы. Прежде всего отходы подают в наполненный обрабатывающим раствором контейнер, в котором происходит расщепление компонентов отходов, перемешивают там в течение нескольких минут, а затем подают в мешалку, которая выполняет функцию ускорителя разделения. Во вращающемся сите разделяются куски пленки и способные к намагничиванию частицы, и отфильтровываются частицы из обрабатывающего раствора. Очищенный таким образом обрабатывающий раствор снова подается в котел. Этот способ также обладает высокой энергоемкостью, так как обрабатывающий раствор нужно подогревать до температуры 70 - 80oC.

Отсюда в обозначенной выше области техники возникла задача поиска такого способа проведения регенерации сырьевых материалов, а также устройств для его осуществления, который может быть осуществлен при комнатной температуре, при рециркуляции обрабатывающего раствора, и который делает возможной регенерацию используемых в промышленности материалов из больших количеств пленок.

Эта задача была решена с использованием одно- или многостадийного способа и устройств для его осуществления с признаками, раскрытыми в формуле изобретения. Другие подробности изобретения рассматриваются в описании и поясняются на фигурах графических материалов.

Далее следует более подробное описание изобретения, поясняемое следующими фигурами:

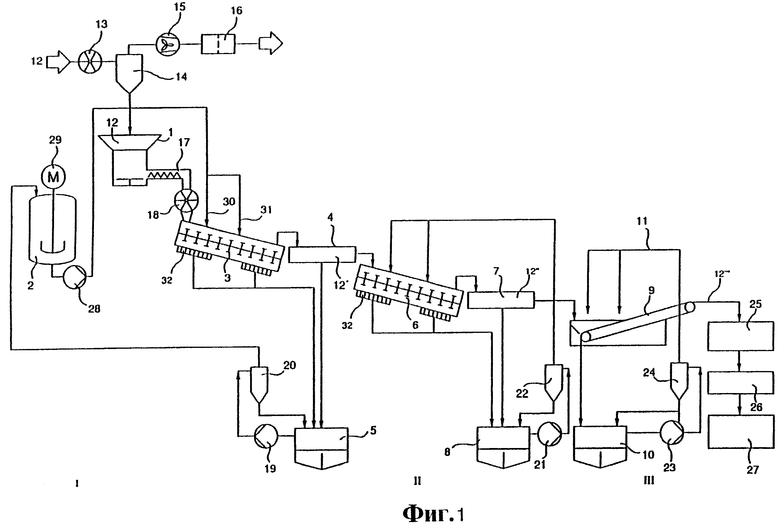

фиг. 1 - технологическая схема осуществления предложенного в настоящем изобретении способа в три стадии,

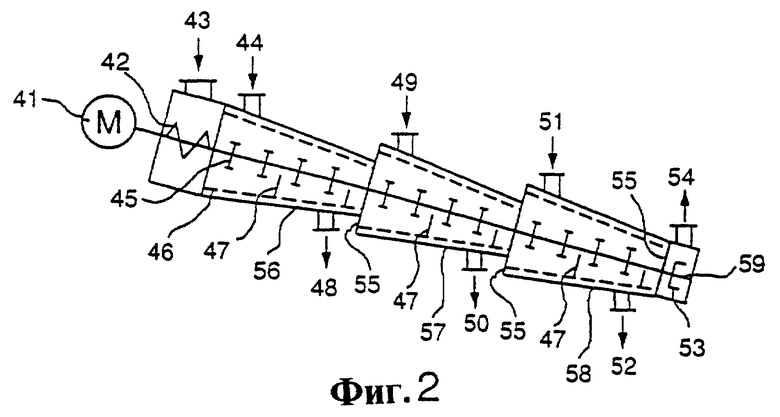

фиг. 2 - представленный в разрезе трехступенчатый смеситель непрерывного действия с двойными стенками, работающий в прямоточном режиме,

фиг. 3 - представленный в разрезе трехступенчатый смеситель непрерывного действия с двойными стенками, работающий в противоточном режиме,

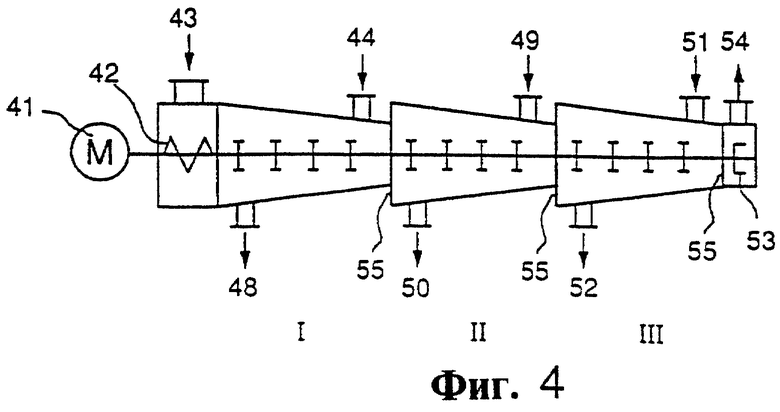

фиг. 4 - представленный в разрезе трехступенчатый смеситель непрерывного действия, работающий по принципу декантации.

Вначале, со ссылками на фиг. 1, рассматривается предложенный в изобретении способ в одном из его вариантов, причем этот вариант способа проводят для снятия покрытий с пленок в три стадии I, II и III с замкнутой циркуляцией жидкости.

Продукт (12), с которого требуется удалить покрытие, например носители информации с нанесенным покрытием или печатным слоем, такие как магнитные пленки или фотопленки, нарезают в ротационном измельчителе (13) на мелкие куски определенной длины, предпочтительно равной 0,5 - 10 см. При таком измельчении образуется небольшое количество пыли, которая отделяется от более крупных фрагментов нарезанной массы в сепараторе (14), установленном за ротационным измельчителем (13). В представленном на фиг. 1 примере в качестве сепаратора используется газовый циклон, в котором разделение происходит за счет центробежных сил. Выходящий из циклона (14) воздух отсасывается через воздуховод с помощью вентилятора (15) и очищается на фильтре (16), после чего выводится в атмосферу. Затем массу измельченного перерабатываемого продукта (12) подают в накопительный контейнер (1), а из него посредством разгрузочного устройства (17) и дозирующего устройства (18), например барабанного дозатора, направляют в первый смеситель (3) непрерывного действия для удаления покрытия. В этот смеситель непрерывного действия из накопительного контейнера (2) вводят растворитель для удаления покрытия. Контейнер (2) снабжен мешалкой (29). С помощью дозирующего насоса (28) средство для удаления покрытия с дозированным расходом откачивается из этого контейнера и может подаваться по меньшей мере в одно, предпочтительно в два или более места (30, 31) смесителя (3) непрерывного действия.

Используемое жидкое средство для удаления покрытия является, по существу, идентичным тому, которое описано в вышеуказанной заявке ФРГ N DE-A 4407900. В его состав входят один или несколько органических поверхностно-активных веществ или их солей, один или несколько органических растворителей и/или вода, а также в некоторых случаях катализаторы.

Соединением, используемым в качестве поверхностно-активного вещества, может быть, например, калиевая соль жирных кислот с множеством ненасыщенных связей (известная также как мазеобразное мыло) или смесь фосфатов, поверхностно-активных веществ и комплексообразующих веществ (фирменное наименование Mukasol®). Поверхностно-активное вещество может быть ионным или неионным.

В качестве органического растворителя наряду с прочими пригодны N-метилпирролидон, диметилформамид, диметилсульфоксид, метилэтилкетон, дибутиловый эфир, тетрагидрофуран, 1,4-диоксан, ацетон, циклогексанон, толуол, ксилол, хлороформ, бутилгликоль, этилгликоль, этилацетат, метиленхлорид, трихлорэтилен, изопропанол, метанол, этанол, бутанол, этантетрахлорид, а также, в частности, их смеси друг с другом и с водой.

В качестве катализатора положительно зарекомендовали себя, в особенности, основные соединения, такие как метанолят натрия, третичный бутилят калия, уксусный эфир оксалата натрия или диметиламинопиридин, вместе с тем в качестве добавки также годятся о-бутилтитанат или едкий натр.

В комбинации с указанными выше компонентами для удаления магнитного слоя дополнительно можно использовать и другие поверхностно-активные вещества. Примерами таких поверхностно-активных веществ являются высшие жирные кислоты или оксоалкоголи, в которые, с целью их растворения или диспергирования в составе растворителя, алкоксилированы окисью этилена, окисью пропилена или окисью бутилена, например оксоалкоголь с 13 или 15 атомами углерода, этоксилированный окисью этилена.

Описанный выше состав работает в практически щелочной среде.

Смеситель (3) непрерывного действия подключен к приводу от двигателя, и в внутри него имеются лопатки для смешивания массы измельченной пленки со средством для удаления покрытия. Этот смесителя может быть установлен горизонтально или для повышения его пропускной способности с наклоном, угол которого может составлять до 90o, предпочтительно от 5 до 45o. Ниже, при описании примеров осуществления способа показано, что продолжительность обработки массы измельченной пленки при комнатной температуре составляет, в общей сложности, несколько минут. Продолжительность обработки определяется скоростью вращения смесителя непрерывного действия, углом его наклона, температурой, при которой проводится обработка, а также расходом растворителя и количеством вводимой массы измельченной пленки, с которой требуется удалить покрытие. Температура, при которой проводится обработка, в предпочтительном случае соответствует комнатной температуре, вместе с тем, ее можно повысить до точки кипения жидкой фазы.

Затем масса (12') измельченной пленки с удаленным покрытием попадает на разделяющее устройство, например перегружающее сито (4), с которого растворитель через линию транспортировки жидкости направляется в отстойник (5). В этот отстойник также входит одна или несколько линий транспортировки жидкости, через которые из первого смесителя (3) отводится излишек растворителя, пропущенный через фильтры (32). В отстойнике под действием силы тяжести могут оседать и собираться выделенные из покрытия пигменты, при этом магнитные пигменты можно, к примеру, собирать, притягивая их магнитным полем. Растворитель откачивают из отстойника насосом (19) и для разделения жидких и твердых компонентов подают в сепараторное устройство (20), например, действующий за счет центробежной силы гидроциклон, из которого твердые компоненты направляют обратно в отстойник (5), а жидкость по линии транспортировки жидкости возвращают в контейнер (2) для растворителя, тем самым полностью завершая оборот жидкости на стадии I с замкнутой циркуляцией жидкости. В некоторых случаях отделение твердых компонентов может происходить и в контейнере (2) для растворителя.

Поскольку при обработке массы измельченной пленки может произойти изменение химического состава средства для удаления покрытия, с контейнером связана не изображенная на схеме регулирующая аппаратура для измерения потенциалов или проводимости, которая контролирует химический состав возвращаемого раствора и при необходимости путем добавления того или иного вещества восстанавливает желательные пропорции компонентов раствора, что делает возможной рециркуляцию раствора для удаления покрытия на стадии I с замкнутой циркуляцией жидкости.

В том случае, когда на первой стадии с замкнутой циркуляцией жидкости достигнуто полное удаление покрытия измельченной пленки, причем одновременно с этим материал подложки, например, полиэтилентерефталат, имеет требуемую чистоту, что можно без затруднений определить визуальной проверкой или лабораторными исследованиями, поступающую на перегружающее сито (4) массу (12') измельченной пленки сразу подвергают заключительной обработке, которая более подробно описывается ниже.

В противном случае массу измельченной пленки направляют на вторую стадию (II) с замкнутой циркуляцией жидкости, где используется второй смеситель (6) непрерывного действия, имеющий такую конструкцию, как и первый. В этот смеситель вводят массу (12') измельченной пленки, и, как и в первом смесителе, в одном или нескольких местах впускают смесь органического растворителя и/или воды, которая поступает из замкнутой линии транспортировки жидкости. В остальном обработку проводят так, как уже было описано применительно к первой стадии. Очищенная на второй стадии с замкнутой циркуляцией жидкости масса (12'') измельченной пленки, из которой большей частью удалены еще присутствовавшие после обработки на первой стадии остатки пигментов и связующего, попадает затем на второе перегружающее сито (7). Избыток растворителя из второго смесителя непрерывного действия и перегружающего сита попадает во второй отстойник (8), который применяется с той же целью, что и первый отстойник, и из которого растворитель или смесь растворителей с помощью насоса (21) и второго сепараторного устройства (22) рециркулируют, в результате чего растворитель пригоден к дальнейшему применению во втором смесителе (6) непрерывного действия. При необходимости, подобно тому, как это предусмотрено на первой стадии с замкнутой циркуляцией жидкости, для проведения второй стадии в набор устройств можно включить накопительный контейнер (не показанный на схеме). В том случае, когда и это промывочное (или очистительное) устройство не обеспечивает достаточной чистоты массы измельченной пленки, эта масса со второго перегружающего сита (7) попадает на третью стадию (III) с замкнутой циркуляцией жидкости, где используют конвейерную ленту (9), на которой массу измельченной пленки промывают или опрыскивают струей воды или растворителем. Эта жидкость проходит через третий отстойник (10), где осаждаются еще не отделенные твердые остатки, откачивается насосом (23) в третье сепараторное устройство (24), и затем возвращается обратно в замкнутую линию (11) транспортировки жидкости.

Полученную таким образом массу (12'') измельченной пленки, окончательно очищенную и отделенную от покрытия, подают в сушильно-прессовальное устройство (25), затем тонко размалывают в мельнице (26) и после этого направляют в устройство (27) для спекания размолотых пластмасс, где этот материал приводят в заданное состояние сообразно цели его последующего использования.

Регенерированный измельченный пленочный материал, отделенный от покрытия, можно далее перерабатывать следующим образом:

повторно использовать как готовый материал, например, в случае полиэтилентерефталата - в качестве исходного материала для производства волокон, листов или пленок, нетканых материалов, геотекстильных материалов или других формованных пластмассовых изделий,

повторно использовать как сырьевой материал, например, в случае полиэтилентерефталата - путем частичного гликолиза и применения полученного продукта в качестве многоатомного спирта для производства полиуретана, например жесткого пенопласта, либо путем полного гликолиза/метанолиза и применения полученного продукта в качестве сырьевого материала для вновь проводимого синтеза сложных полиэфиров.

Извлеченные из отстойников (5, 8, 10) отмытые пигменты, например красящие пигменты или магнитный порошок, освобождают от растворителя, сушат в вакууме и направляют в технологические процессы их повторного использования.

Сушка пигментов может протекать путем перегонки растворителя в перегретый пар, при этом при известных условиях удается избежать спекания пигментов. Сушку пигментов проводят, например, в лопаточной сушилке, в которой происходит интенсивное перемешивание пигментов в условиях повышенной температуры и разрежения.

Следующие предпочтительные варианты предложенного в изобретении способа поясняются ниже, со ссылками на фиг. 2 - 4. Общим признаком представленных на этих фигурах смесителей непрерывного действия является то, что они имеют многоступенчатую конструкцию, в результате чего обрабатывающие жидкости или жидкие средства для удаления покрытия, которые в примере, показанном на фиг. 1, поступают на три отдельные стадии с замкнутой циркуляцией жидкости, проходя на каждой из них через соответствующий одноступенчатый смеситель непрерывного действия или одноступенчатое промывочное устройство, в данном случае попадают последовательно в один единственный смеситель непрерывного действия, состоящий из нескольких камер, при этом состав и схема расположения остальных элементов, используемых на каждой из стадий (не показанных на фигурах) могут остаться точно такими же, как показано на фиг. 1.

Как показано ниже, в такого рода многоступенчатом смесителе непрерывного действия, который, к примеру, состоит из трех ступеней или камер, можно выделить три зоны, в которых осуществляют три соответствующие стадии способа:

в ступени 1 - растворение покрытия и его удаление,

в ступени 2 - удаление покрытия и промывка,

в ступени 3 - промывка.

На фиг. 2 представлен трехступенчатый смеситель непрерывного действия с двойными стенками, наклоненный вниз по потоку на угол, примерно равный 15o. Продольно проходящий через смеситель вал (59) мешалки, на который в зоне (43) подачи массы измельченной пленки установлен загружающий шнек (42), и который по своей остальной длине, проходящей через три камеры (56, 57, 58), снабжен лопатками (45), приводится во вращение от двигателя (41). Как и на первой стадии с замкнутой циркуляцией жидкости, иллюстрируемой фиг. 1, первое средство для удаления покрытия через приемный канал (44) попадает в первую камеру (56) трехступенчатого смесителя непрерывного действия и интенсивно перемешивается лопатками с массой измельченной пленки, двигаясь по потоку этой массы. Поперечное сечение этой первой камеры конически сужается в направлении движения подаваемого в смеситель материала. С помощью встроенных в камеры дополнительных задерживающих стенок можно отрегулировать длительность обработки массы измельченной пленки и, тем самым, требуемую интенсивность ее обработки. В зоне подачи материала, где находится упомянутый выше загружающий шнек, может начинаться размывание покрытия растворителем. Далее, как показано на фиг. 2, смеситель непрерывного действия выполнен с двойными стенками, а именно - в смесителе установлена выполняющая функцию внутренней оболочки перфорированная листовая стенка (46), которая имеет такую же коническую конфигурацию и расположена соосно с внешней оболочкой. Под действием создаваемых лопатками (45) центробежных сил покрытие с потоком растворителя благодаря перфорированной листовой стенке отделяется от массы твердого материала и выводится через отверстие (48) в конце первой камеры.

Затем масса измельченной пленки попадает во вторую камеру (57), которая имеет конструкцию, аналогичную конструкции первой камеры. В эту вторую камеру, таким же образом, как и в первую камеру, предпочтительно вводят смесь растворителей, что соответствует стадии II способа, поясняемой на фиг. 1. И наконец, масса измельченной пленки попадает в третью камеру (58), где она предпочтительно промывается водой или растворителем аналогично тому, как это происходит на стадии III с замкнутой циркуляцией жидкости. В вышеупомянутых второй и третьей камерах имеются свои приемные каналы (49, 51) и выходные каналы (50, 52) для растворителя и воды, а средство для удаления покрытия вводят в эти камеры также по потоку массы измельченной пленки. В конце движения через смеситель масса измельченной пленки попадает в снабженную выводным каналом (54) конечную камеру, в которой расположена соединенная с валом мешалки выводящая лопатка (53). Для того, чтобы свести к минимуму унос растворителя массой твердого материала, эта лопатка, например, может быть выполнена в виде решетки или изготовлена из перфорированного листового материала.

Для того, чтобы регулировать расход растворителя и массы измельченной пленки на входе в каждую камеру, между отдельными камерами (56, 57, 58) могут располагаться разделительные приспособления (55), выполненные, к примеру, в виде полых дисков.

После выгрузки массы измельченной пленки из описанного смесителя проводят последующую обработку массы измельченной пленки с удаленным покрытием, как это уже было описано выше.

На фиг. 3 показан смеситель непрерывного действия, также имеющий три ступени и двойные стенки, имеющий точно такую же конструкцию, как и смеситель, показанный на фиг. 2, с тем отличием, что средство для удаления покрытия либо растворитель и моющее средство вводят против потока массы измельченной пленки через выполненные в трех камерах (56, 57, 58) приемные каналы (44, 49, 51), каждый из которых расположен в конце соответствующей камеры, после чего жидкость, несущая удаленные частицы покрытия, отводится через выходные каналы (48, 50, 52), каждый из которых расположен в начале соответствующей камеры. В таком варианте исполнения смеситель непрерывного действия не требуется наклонять в направлении движения массы измельченной пленки, наоборот, предпочтительным положением такого смесителя является горизонтальное положение.

И наконец, на фиг. 4 показан трехступенчатый смеситель непрерывного действия, работающий по принципу декантации. В такой смеситель средство для удаления покрытия также вводят против потока массы измельченной пленки, однако в его камерах отсутствуют задерживающие стенки. В этом смесителе удаленное покрытие предпочтительно переносится жидкостью к сточным отверстиям за счет центробежных сил против потока массы измельченной пленки. Данный описанный смеситель непрерывного действия также предпочтительно работает в горизонтальном положении.

Естественно, что допускаются и другие варианты конструктивного исполнения смесителя непрерывного действия, аналогичные рассмотренным выше. Так, например, смеситель непрерывного действия может иметь всего две камеры, при этом рассмотренная на фиг. 1 стадия III с замкнутой циркуляцией жидкости должна остаться без изменений и проводиться после выгрузки массы измельченной пленки из смесителя. Также, для удаления покрытия с измельченной пленки в случае необходимости допускается наличие в смесителе непрерывного действия более чем трех камер.

Далее приведено более подробное описание предложенного в изобретении способа, представленное в виде примеров обработки магнитной ленты с целью удаления с нее покрытия, которые, однако, не исчерпывают возможностей осуществления изобретения.

В качестве измельченной пленки использовалась насеченная на мелкие фрагменты магнитная лента, состоящая из традиционно используемой полиэтилентерефталатовой подложки, покрытой магнитной дисперсией следующего состава:

Компонент дисперсии - Содержание, вес.ч.

Мелкозернистые игольчатые пигменты двуокиси хрома - 11

Высокомолекулярный полиуретан - 1,6

Сополимер винила VAGH - 0,6

Смазывающее вещество - 0,04

Диспергатор - 0,2

Полиизоцианат с сетчатой структурой - 0,4

Растворитель - 23

Эту дисперсию с помощью обычного экструдера нанесли на немагнитную подложку из полиэтилентерефталата толщиной 15 мкм в виде слоя толщиной 3,5 мкм в сухом состоянии, затем высушили, каландрировали и подвергли последующей обработке темперированием. Для изготовления видеоленты пленки с нанесенным на них покрытием были нарезаны в продольные полосы толщиной в полдюйма (1,27 см).

Пример 1

В оснащенном мешалкой контейнере был приготовлен раствор из 18 кг мазеобразного мыла и 96 кг метанола. В этот раствор добавили 500 кг смеси тетрагидрофурана и диоксана с соотношением этих компонентов, равным 1:1. В качестве катализатора добавили 1,5 литра 15%-ного водного раствора гидроокиси натрия. Полученный в результате раствор для удаления покрытия был введен в смеситель непрерывного действия, наклоненный вниз по потоку массы измельченной пленки на угол 15o, причем объем этого смесителя составлял объем 40 л, в нем имелись различные зоны разрыхления и уплотнения измельченной пленки, и он был снабжен смесительными лопатками, вращавшимися со скоростью 1000 об/мин, при этом расход растворителя составлял 12 л/мин. Одновременно в смеситель непрерывного действия подавали массу измельченной пленки с расходом 1 кг/мин. Средняя длина кусков измельченной пленки составляла 3 см. В остальном схема осуществления способа соответствовала изображенной на фиг. 1.

На второй стадии способа с замкнутой циркуляцией жидкости в качестве обрабатывающего средства использовалась смесь тетрагидрофурана и диоксана с соотношением 1:1, на третьей стадии с замкнутой циркуляцией жидкости - водопроводная вода, которую нагнетали для струйной промывки под давлением 0,3 бар (0,03 МПа). Средняя продолжительность нахождения обрабатываемого материала в первом и втором смесителях составляла по 2,5 минуты при комнатной температуре. Затем со всех кусков измельченной пленки, за исключением немногих микроскопически малых пигментных точек, было полностью удалено покрытие.

Пример 2

Технологический процесс проводился, как и в примере 1, но расход растворителя на первой стадии с замкнутой циркуляцией жидкости составлял 27 л/мин. В этом случае средняя длительность обработки массы измельченной пленки в первом смесителе составляла 1,1 мин, при этом уровень качества продукта оказался таким же, как и в примере 1.

Пример 3

Технологический процесс проводился, как и в примере 1, но в обрабатывающий раствор не добавляли в качестве катализатора гидроокись натрия. Для достижения уровня качества продукта, который был достигнут в примере 1, среднюю длительность обработки массы измельченной пленки в первом смесителе пришлось увеличить до 5 минут.

Пример 4

Технологический процесс проводился, как и в примере 3, но температура обработки в первом смесителе была доведена до 60oC. После этого при средней длительности обработки массы измельченной пленки в первом смесителе 2,5 минуты был достигнут такой же, как и в предыдущих примерах, уровень качества продукта.

Пример 5

Технологический процесс проводился, как и в примере 1, но в составе первого обрабатывающего раствора вместо мазеобразного мыла было использовано такое же количество средства Mukasol ®. После обработки измельченной пленки в первом смесителе со средней длительностью обработки 3 минуты был достигнут такой же, как и в предыдущих примерах, уровень его качества.

Пример 6

На первой, второй и третьей стадиях способа с замкнутой циркуляцией жидкости использовались растворы для удаления покрытия такого же состава, какой был описан в примере 1, но процесс проводили в трехступенчатом смесителе непрерывного действия, работающем в противоточном режиме, типа представленного на фиг. 3, который был расположен горизонтально, причем его первая камера имела объем 20 литров, вторая камера - 20 литров, и третья камера - 20 литров. Загружающий шнек подавал в смеситель массу измельченной пленки с расходом 5 кг/мин, через приемный канал с расходом 50 л/мин вводили растворитель для удаления покрытия, при этом из первого выходного канала выходило 10 л растворителя с покрытием, удаленным с измельченной пленки. Расход жидкости во вторую камеру составлял 10 л/мин, а отток жидкости из второй камеры - 50 л /мин. Расход воды в третью камеру составлял 50 л/мин, а слив воды из третьей камеры - 45 л/мин. И в этом случае было достигнуто полное удаление покрытия и отделение остатков покрытия от массы измельченной пленки.

Сравнительный пример

Технологический процесс проводился, как и в примере 1, но в обрабатывающий раствор не добавляли мазеобразное мыло. При этом даже при увеличении продолжительности обработки массы измельченной пленки в первом смесителе до 15 минут удаления покрытия достигнуто не было.

Качество регенерированного полиэтилентерефталата определяли путем измерения остаточного содержания хрома и вязкости раствора (смотри таблицу).

Для определения качества продукта можно также привести значения индекса цвета.

Результат обработки с целью удаления покрытия

Результат удаления покрытия оценивался качественно, визуальным путем. Оценивалась частота, с которой встречались неудаленные остатки покрытия, которые в случае магнитных лент можно различить по черным точкам на пленке. Оценка в 1 балл ставилась, когда из, по меньшей мере, двадцати выборочно исследованных кусков измельченной пленки ни на одном не имелось остатков покрытия. Для выставления оценки в 2 балла допускалось, чтобы максимум один из кусков измельченной пленки имел остатки покрытия, оценка в 3 балла выставлялась при более частом обнаружении остатков покрытия. Оценка в 4 балла означает недостаточную степень удаления покрытия.

Содержание хрома

Содержание хрома в массе измельченной пленки с удаленным покрытием служит признаком, характеризующим количество невидимых остатков магнитного слоя на пленке. Для каждого примера этот показатель определялся путем атомно-эмиссионного спектроскопического анализа четырех образцов материала. Максимальное содержание хрома должно составлять не более 100 миллионных долей, а в идеальном случае - менее 40 миллионных долей или, что еще лучше, вообще быть равным нулю.

Удельная вязкость

С помощью измерения удельной вязкости раствора делалось заключение о том, влияет ли обработка с целью удаления покрытия на молекулярный вес пленки из полиэтилентерефталата. Образцы кусков измельченной пленки растворяли в смеси фенол/о-дихлорбензол (процентное соотношение масс 1/1), которая определяет относительную вязкость этих растворов в вискозиметре Уббелоде и рассчитывает удельную вязкость. Концентрация этих растворов составляла 0,5 г полимера на 100 мл раствора, измерения проводились при температуре 25,0oC. Для сравнения была определена удельная вязкость не имеющего покрытия и необработанного пленочного материала. Для применяемой пленки из полиэтилентерефталата она составила 66 мл/г. Удельная вязкость раствора исследуемого материала должна отличаться от удельной вязкости раствора не имеющей покрытия пленки из полиэтилентерефталата менее чем на 10% и, в частности - не более чем на 4%.

Аналогичные результаты обработки с целью удаления покрытия были получены, когда в качестве подложки использовались полиэтиленнафталат или ацетат целлюлозы, либо вместо магнитного слоя нужно было удалять фотографическое покрытие. Таким же образом можно удалять покрытия с печатных плат, снимать не содержащие пигментов покрытия, а также удалять печатные слои с пленок или листов из полиэтилентерефталата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЛЕНКИ ИЛИ СЛОЯ ПОКРЫТИЯ СО СТРУКТУРИРОВАННОЙ С ОБЕИХ СТОРОН ПОВЕРХНОСТЬЮ | 1998 |

|

RU2193968C2 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ СОДЕРЖАЩИХ ПИГМЕНТ ПРЕПАРАТОВ ИЛИ МАСС ДЛЯ ПОКРЫТИЙ | 1996 |

|

RU2174988C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ НАМАГНИЧИВАЮЩИХСЯ, СОДЕРЖАЩИХ СВЯЗУЮЩЕЕ СЛОЕВ НА НЕМАГНИТНУЮ ПОДЛОЖКУ С ПОМОЩЬЮ ЭКСТРУДЕРА | 1997 |

|

RU2193239C2 |

| ВТУЛКА ДЛЯ НАМОТКИ МАГНИТНЫХ ЛЕНТ | 1996 |

|

RU2167802C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО НАМАГНИЧИВАЕМОГО СЛОЯ НА ГИБКИЙ НЕМАГНИТНЫЙ НОСИТЕЛЬ | 1993 |

|

RU2116677C1 |

| ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ МАССА | 1996 |

|

RU2201946C2 |

| УСТРОЙСТВО ДЛЯ СУШКИ ЛЕНТОЧНОГО МАТЕРИАЛА | 1993 |

|

RU2118771C1 |

| УСТРОЙСТВО И СПОСОБ УПЛОТНЕНИЯ НА СУШИЛКЕ | 1993 |

|

RU2116593C1 |

| СПОСОБ ИНДУЦИРОВАННОГО ЛАЗЕРОМ СПЕКТРАЛЬНОГО АНАЛИЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2191368C2 |

| ОПОРА ДЛЯ КОЛЬЦЕОБРАЗНЫХ ТЕЛ | 1995 |

|

RU2161586C2 |

Группа изобретений предназначена для переработки любого типа носителей с покрытием или печатным слоем. Мелконарезанные отходы пленки с покрытием, состоящие из полимерной подложки и нанесенного на нее покрытия или печатного слоя, содержащего в некоторых случаях пигменты, диспергированные в связующей матрице, необязательно имеющей сетчатую структуру, из первого накопительного контейнера при комнатной температуре вводят в первый смеситель непрерывного действия, а из второго накопительного контейнера вводят раствор для удаления покрытия, массу измельченной пленки, обработанную в первом цикле, подают во второй смеситель непрерывного действия, в который подают второй раствор для удаления покрытия, затем массу измельченной пленки отделяют от этого раствора. Из этого раствора затем удаляют твердые компоненты и снова подают во второй смеситель непрерывного действия. Изобретение позволяет при комнатной температуре осуществлять регенерацию отходов пленки при экономном расходовании регенерационного раствора. 2 с. и 8 з.п. ф-лы, 1 табл., 4 ил.

| JP 6238667 A, 30.08.1994 | |||

| DE 4330889 A1, 16.03.1995 | |||

| US 4324705 A, 12.06.1980 | |||

| Устройство для переработки магнитной ленты | 1990 |

|

SU1775296A1 |

Авторы

Даты

2001-08-20—Публикация

1996-08-26—Подача