Изобретение относится к формовочным массам, более конкретно к термопластичной формовочной массе.

Известна термопластичная формовочная масса, содержащая термопластичный полибутилентерефталат, термопластичный полиэтилентерефталат, пигментный усилитель, представляющий собой окись цинка, имеющую средний диаметр частиц 0,01-50 мк, и, при необходимости, дополнительный полимер, например полиуретан (см. заявку ЕР 0423507 А1, кл. С 08 К 3/22, 24.04.1991 г.).

Задачей изобретения является расширение ассортимента термопластичных формованных масс на основе полиэтилентерефталата для получения высококачественных формованных изделий литьем под давлением.

Поставленная задача решается предлагаемой термопластичной формовочной массой, содержащей термопластичный полиэтилентерефталат, пигментный усилитель, выбранный из группы, включающей пигменты на основе металлов и их оксидов, имеющий соотношение длины к толщине от 5:1 до 15:1 и размер частиц не более 400 нм, и полиуретан за счет того, что содержит полиуретановый эластомер в смеси с относительно хрупким полимером, выбранным из группы, включающей феноксисмолы, поликарбонат, полиэфирные смолы, при следующем соотношении компонентов, мас.%:

Термопластичный полиэтилентерефталат - 50-77

Пигментный усилитель - 4-30

Полиуретан в виде указанной смеси - 4-20

Полиуретановый эластомер в смеси с относительно хрупким полимером может быть сшит полиизоцианатом, когда хрупкий полимер содержит гидроксильные группы.

Компоненты предлагаемой термопластичной формовочной массы предпочтительно взяты в следующем массовом соотношении:

от 60 до 77 мас.% термопластичного полиэтилентерефталата;

от 4 до 21 мас.% пигментного усилителя;

от 4 до 12 мас.% полиуретана в виде указанной смеси.

Предлагаемая формовочная масса способна к переработке путем литья под давлением при температуре расплава массы примерно от 245 до 300oС.

Содержание влаги в предлагаемой формовочной массе предпочтительно составляет не более 0,1 мас.%, в особенности 0,05 мас.%.

Свойства изделий, получаемых из предлагаемой формовочной массы литьем под давлением, могут быть улучшены, если формовочная масса содержит примерно от 0,2 до примерно 0,8 мас.%, в особенности примерно 0,5 мас.%, талька. Благодаря этому улучшаются текучесть, отделяемость от формы и гладкость поверхности формованных изделий при снижении необходимого гидравлического давления в системе.

Предлагаемая формовочная масса имеет очень незначительную анизотропную усадку по длине и ширине, составляющую примерно по 0,2%.

Формовочная масса особенно предпочтительно поддается переработке в установках для литья под давлением при использовании сопла с клапаном и литниковой системы с обогреваемыми литниковыми каналами, позволяющими получить оптимальные формованные изделия при приемлемой продолжительности цикла.

Для переработки предлагаемой формовочной массы также применимы литьевые установки с холодным литниковым каналом. На практике оказалось целесообразным применение транспортирующих шнеков в установках для литья под давлением, имеющих диаметр от 20 до 80 мм, в особенности от 25 до 60 мм.

Предлагаемая формовочная масса также способна к переработке путем литья под давлением для изготовления изделий с многослойной конструкцией, в особенности путем соинжекции или путем поэтапного литья под давлением для получения многослойных изделий.

Предлагаемая формовочная масса имеет плотность, равную или больше 1,4 г/см3, в особенности 1,48 г/см3.

В качестве пигментного усилителя предлагаемая формовочная масса целесообразно содержит пигменты на основе диоксида хрома, которые являются высокодисперсными и могут хорошо распределяться в формовочной массе.

Кроме того, предлагаемая масса характеризуется показателем объемной текучести при 275oС/2,16 кг по крайней мере примерно 25 мл/10 минут.

В отношении использования для литья под давлением предлагаемая формовочная масса должна иметь относительно низкое содержание хлора, меньше или равное 0,5 мас. %, в особенности она должна вообще не содержать хлора, для избежания коррозии установок для литья под давлением.

Как уже указывалось выше, в качестве пигментных усилителей используют оксидные пигменты, как оксид трехвалентного железа в гамма-модификации, смешанный оскид двух- и трехвалентного железа в гамма-модификации и диоксид хрома, а также металлические пигменты, как железо, кобальт и никель. Эти пигменты могут содержать другие химические элементы и/или соединения. При предпочтительном использовании диоксида хрома размер частиц составляет примерно от 250 до 300 нм. Как уже указывалось выше, металлические пигменты и/или пигменты на основе оксидов металлов или частицы имеют соотношение длины к толщине от 5:1 до 15:1. В случае пигментов на основе диоксида хрома это соотношение составляет примерно 15:1.

В качестве других пигментных добавок или наполнителей можно использовать неорганические или органические пигменты, как, например, оскид алюминия, диоксид кремния, диоксид циркония, диоксид титана, сажа, полиэтилен, полипропилен, а также тиксотропные вещества, как, например, аморфная кремневая кислота.

В качестве антиадгезива или смазки для отделения изделия от формы термопластичная формовочная масса может содержать в принципе примерно до 1 мас.% карбоновых кислот с 10-20 атомами углерода, как стеариновая кислота, пальмитиновая кислота, или их производных, как соли, эфиры или амиды, а также сложных эфиров пентаэритрита с длинноцепочечными жирными кислотами.

В качестве относительно хрупких полимеров, которые используются в смеси с полиуретаном, можно назвать, например, феноксисмолы, поликарбонаты, сложные полиэфирные смолы. Такие смеси можно получать, например, путем взаимодействия содержащих гидроксильные группы простых или сложных полиэфиров с изоцианатами, причем смеси полимеров также могут быть сшиты полиизоцианатами, например, когда используемые хрупкие полимеры содержат гидроксильные группы.

Дисперсию из полиуретана в виде указанной смеси и пигмента, а также, смотря по обстоятельствам, при добавке полиэтилентерефталата, можно получать известным образом, например, путем смешения компонентов друг с другом, соответственно, диспергирования, в мельнице с мешалкой при добавке известных диспергаторов. При этом также предпочтительным является добавление талька и/или других вышеупомянутых наполнителей. Затем готовую дисперсию можно формовать в установках для экструзии и виде экструдата, охлаждать и измельчать, например, в виде гранулята.

Предлагаемую формовочную массу можно также получать за счет того, что полиуретан в виде указанной смеси предварительно смешивают с пигментом и затем добавляют полиэтилентерефталат и тальк и/или другие наполнители индивидуально или также предварительно смешанными. Температуры смешения, как и температуры последующего литья под давлением, составляют примерно от 245oС до 300oС, в особенности примерно от 260oС до примерно 290oС. Предлагаемая термопластичная формовочная масса характеризуется хорошими литьевыми характеристиками в способах литья под давлением при использовании холодного литникового канала, брускового литникового канала, обогреваемого литникового канала и способах поэтапного литья под давлением для изготовления изделий многослойной конструкции при применении запорной игольчатой системы. Таким образом полученные формованные изделия обладают относительно хорошими механическими и электрическими свойствами (для экранирования электромагнитных волн) и особенно незначительным искривлением частей (стабильность формы). Поэтому формовочные массы пригодны для рентабельного получения малогабаритных изделий, бобин и сердечников катушек для лентообразных материалов, корпусных деталей, контейнеров, в особенности для промышленности, относящейся к техническому обслуживанию и выпускающей приборы для регистрации данных промышленности (корпуса ингибиторов, включая арматуру для них, как корпуса для носителей записи, как фотопленки и т.д.), монтажных деталей изготовления окон, покрышек для чемоданов с инструментами и т.д.

Изобретение иллюстрируется следующим примером.

Пример

Используют следующие компоненты:

А) полиэтилентерефталат со среднечисловой молекулярной массой Мn примерно 30000 и коэффициентом вязкости 73 мл/г (измеренным в 0,5%-ном растворе смеси фенола с о-дихлорбензолом при весовом соотношении 1:1) (Нетрален® SP 3700 $ фирмы БАСФ Акциенгезелльшафт, 67056 Людвигсхафен, Германия;

Б) полимерную массу, состоящую из 133 г изоцианатной смолы на основе дифенилметандиизоцианата (торгового продукта Десмодур VL фирмы Байер АГ, Леверкузен, Германия), 200 г (из коих 67 г используется для синтеза полиуретана) сложного полиэфира на основе адипиновой кислоты и циклогександиметанола (торгового продукта Десмофен 2020 фирмы Байер АГ) и 67 г 1,4-бутандиола в качестве удлинителя цепи. Следовательно, данная масса представляет собой полиуретановую смолу из сложного полиэфира, дифенилметандиизоцианата и бутандиола, содержащую еще сложный полиэфир (33 %) в качестве относительно хрупкого полимера;

В) высокодисперсный пигмент на основе диоксида хрома с размером частиц примерно от 250 до примерно 300 нм игольчатой формы с соотношением длины к толщине примерно 15:1.

Указанные компоненты в массовом соотношении 69,95 мас.% компонента А, 9,95 мас. % компонента Б и 19,90 мас.% компонента В, как указано выше, диспергируют и при добавке 0,5 мас.% талька, смешивают друг с другом и экструдируют в форме гранулята. Также можно сначала получать агломерат, затем смешивать с тальком и приготовлять гранулят.

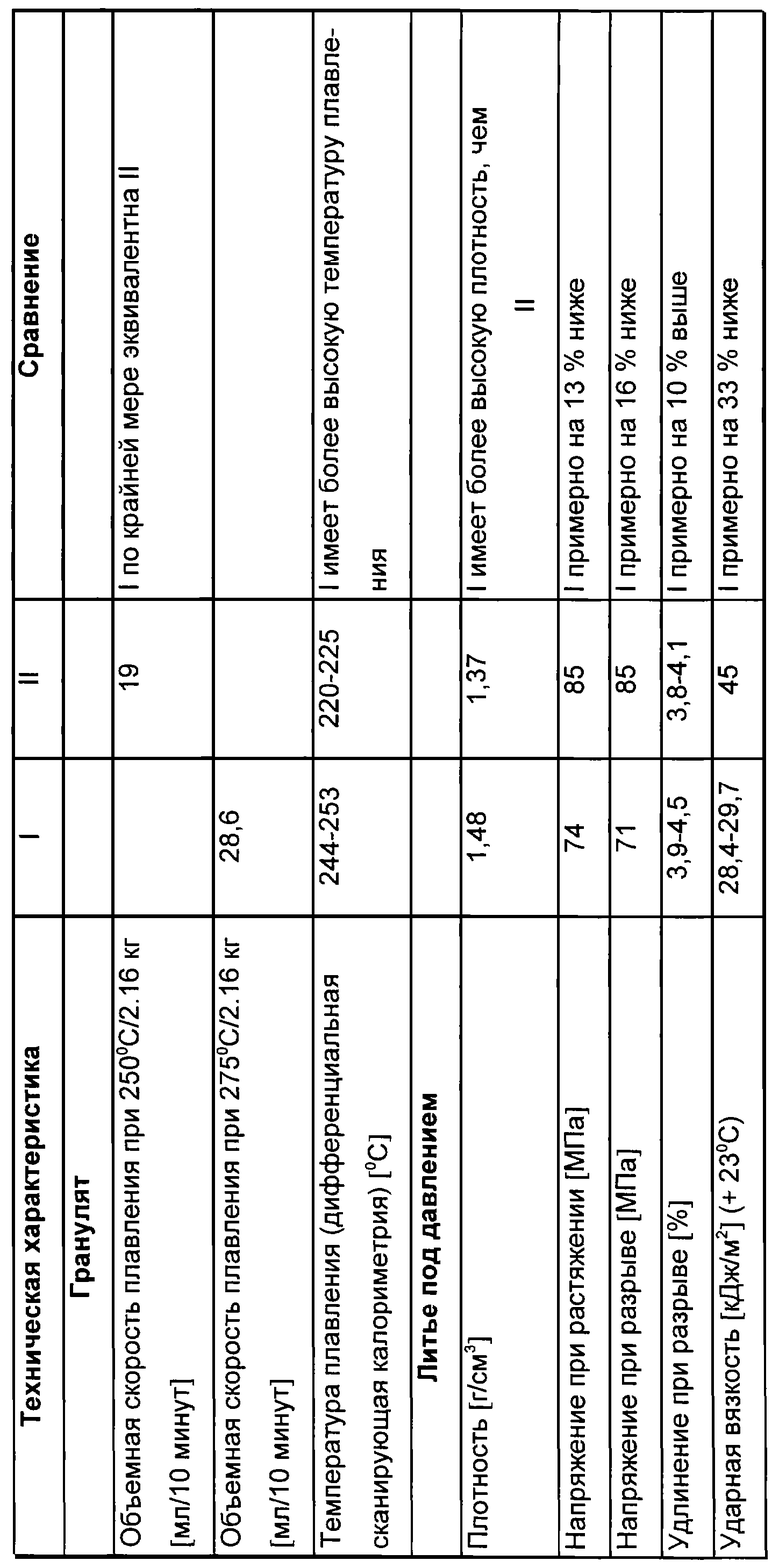

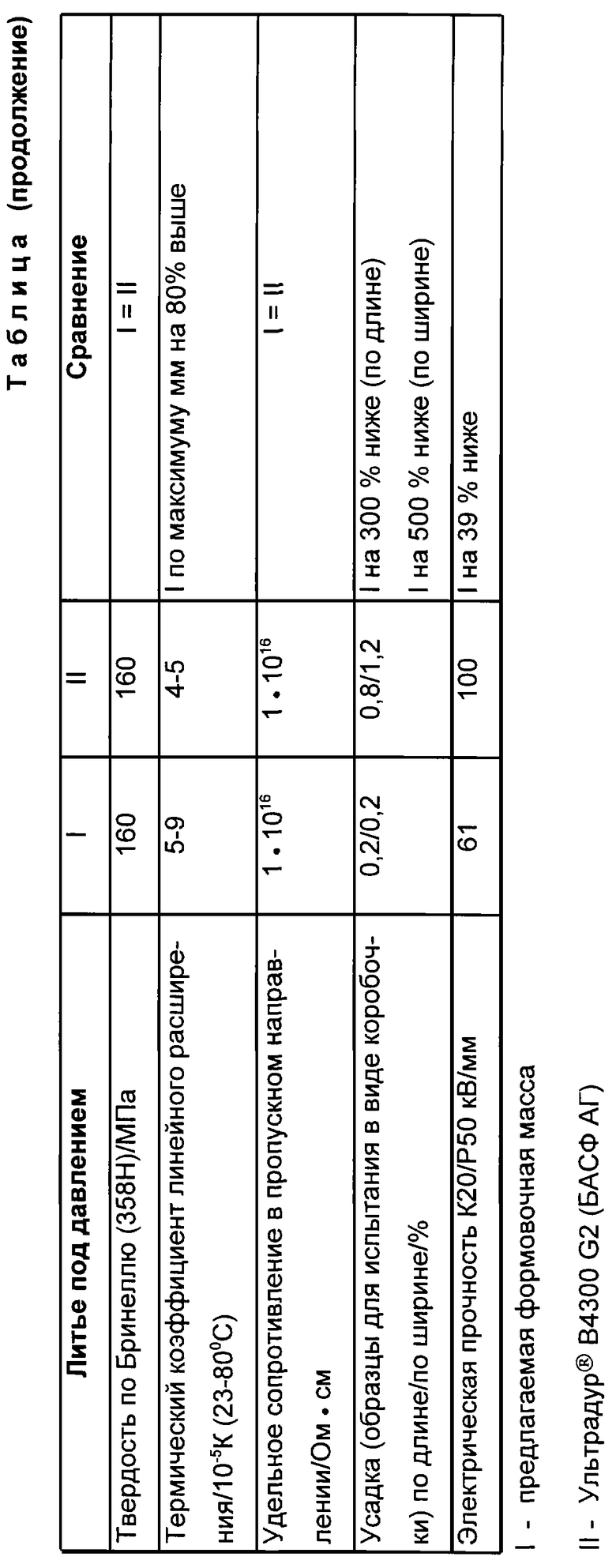

Из этого гранулята получают образцы для испытания и определяют характеристические параметры в случае гранулята, соответственно, образца для испытания, по сравнению с торговым продуктом фирмы БАСФ АГ Ультрадур® B4300G2 (см. таблицу). Ультрадур представляет собой термопластичную формованную массу на основе полибутилентерефталата, включающую еще стекловолокна и тальк.

Предлагаемую формовочную массу I испытывают также на поведение при литье под давлением и она удовлетворяет предъявляемым требованиям. Температура расплава массы при этом составляет примерно 270oС при удельном давлении впрыска от 18 до 50 бар и выдержке под давлением 52 бара. Продолжительность цикла при литье под давлением образцов для испытаний составляет до температуры тридцати или сорока образцов в секунду. В качестве установки для литья под давлением используют машину типа Виндзор SP 80/3, Арбург 270Е, с усилием замыкания формы 800 кН, соответственно 500 кН.

Форма для лития под давлением с открытой литниковой системой с обогреваемыми литниковыми каналами оказывается непригодной, поэтому в качестве целесообразно применимых форм для литья под давлением используют литьевые формы с холодным литниковым каналом, брусковым литниковым каналом, зонтичным впускным литниковым каналом и горячеканальную форму, причем последние имеют игольчатую запорную систему. Предлагаемая формовочная масса также предпочтительно пригодна для переработки путем литья под давлением в целях изготовления изделий с многослойной конструкцией, например, путем соинжекции, или путем поэтапного литья под давлением с получением многослойных изделий, в особенности из-за устойчивости к деформации формовочных масс.

Без добавки талька можно получать образцы со сравнимыми свойствами.

Аналогичными свойствами обладают формованные изделия, полученные с применением в качестве компонента Б массы, содержащей полиуретан на основе гексаметилендиизоцианата, изофорондиизоцианата, толуилендиизоцианата, терефталевой, изотерефталевой, себациновой, янтарной, додекандикарбоновой, 1,5-нафталиновой кислот и/или их ангидрида и гликоля, такого как этилен-гликоль, 1,3-пропандиол, 1,6-гександиол, триметилолпропан, этилен(пропилен)-оксид, политетрагидрофуран и сложный полиэфир на основе упомянутых кислот и диолов или поликарбонат на основе бисфенола А и фосгена или фенокси-смолу на основе бисфенола А и эпихлоргидрина в качестве относительно хрупкого сополимера, в которой полиуретан преобладает.

Как уже указывалось выше, предлагаемая термопластичная формовочная масса предпочтительно применима для изготовления малогабаритных изделий, корпусных деталей любого рода, в особенности для электронных приборов и приборов для регистрации данных.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ СОДЕРЖАЩИХ ПИГМЕНТ ПРЕПАРАТОВ ИЛИ МАСС ДЛЯ ПОКРЫТИЙ | 1996 |

|

RU2174988C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИИ СЫРЬЕВЫХ МАТЕРИАЛОВ ИЗ МЕЛКОНАРЕЗАННЫХ ОТХОДОВ ПЛЕНКИ С ПОКРЫТИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2172245C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЛЕНКИ ИЛИ СЛОЯ ПОКРЫТИЯ СО СТРУКТУРИРОВАННОЙ С ОБЕИХ СТОРОН ПОВЕРХНОСТЬЮ | 1998 |

|

RU2193968C2 |

| ВТУЛКА ДЛЯ НАМОТКИ МАГНИТНЫХ ЛЕНТ | 1996 |

|

RU2167802C2 |

| ПОЛИКАРБОНАТНЫЕ ФОРМОВОЧНЫЕ МАССЫ | 2006 |

|

RU2439099C2 |

| ДЕКОРИРОВАННАЯ ОБЛИЦОВОЧНАЯ ИЛИ ОБШИВОЧНАЯ ДЕТАЛЬ | 2006 |

|

RU2419559C2 |

| СЕРДЕЧНИК ДЛЯ НАМАТЫВАНИЯ НА НЕГО ЛЕНТОЧНОГО НОСИТЕЛЯ ИНФОРМАЦИИ | 1993 |

|

RU2118853C1 |

| ТЕРМОПЛАСТИЧНАЯ СМЕСЬ | 2006 |

|

RU2382058C2 |

| ПРОТИВОПАРАЗИТАРНЫЕ ТВЕРДЫЕ ФОРМОВАННЫЕ ИЗДЕЛИЯ, СОДЕРЖАЩИЕ ДЕЙСТВУЮЩИЕ ВЕЩЕСТВА, ДЛЯ НАРУЖНОГО ПРИМЕНЕНИЯ НА ЖИВОТНЫХ | 2005 |

|

RU2393670C2 |

| СМАЗКА ДЛЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ | 2009 |

|

RU2533125C2 |

Изобретение относится к термопластичной формовочной массе на основе полиэтилентерефталата (ПЭТФ), применяемой для изготовления малогабаритных изделий. Формовочная масса содержит 50-77% термопластичный ПЭТФ, 4-30% пигментного усилителя, выбранного из металлов или их оксидов, имеющего соотношение длины к толщине от 5:1 до 15:1 и размер частиц не более 400 нм и 4-20% полиуретанового эластомера в смеси с относительно хрупким полимером, выбранным из группы, включающей феноксисмолы, поликарбонат, полиэфирные смолы. Изобретение позволяет расширить ассортимент формовочных масс с получением высококачественных формовочных изделий литьем под давлением. 11 з.п.ф-лы, 1 табл.

Термопластичный полиэтилентерефталат - 50-77

Пигментный усилитель - 4-30

Полиуретановый эластомер в виде указанной смеси - 4-20

2. Термопластичная формовочная масса по п.1, отличающаяся тем, что полиуретановый эластомер в смеси с относительно хрупким полимером сшит полиизоцианатом, когда хрупкий полимер содержит гидроксильные группы.

| РАЗМАГНИЧИВАЮЩИЙ АППАРАТ | 1971 |

|

SU423507A1 |

| БЕЛЕНЬКИЙ Е.Ф | |||

| и др | |||

| Химия и технология пигментов: Ленинградское отделение, Химия, 1974, с.62, 64 | |||

| Устройство для аварийного остановаКОНВЕйЕРА | 1977 |

|

SU797990A1 |

Авторы

Даты

2003-04-10—Публикация

1996-12-16—Подача