Изобретение относится к области нефтедобывающей промышленности, в частности к способам разработки нефтяного пласта путем полимерного заводнения.

Широко применяется способ разработки нефтяного пласта путем закачки воды в пласт /1/. Несмотря на дешевизну, доступность и простоту в осуществлении этот способ малоэффективен для неоднородных пластов или содержащих высоковязкие нефти.

Наиболее близким к предлагаемому является способ разработки нефтяного пласта /2/. Способ включает закачку раствора полимера концентрацией 0,02-0,2% в водном мицеллярном растворе (BMP) и последующую закачку воды. Между смесью полимера с BMP и водой закачивают промежуточную оторочку полимера, вязкость которой равна вязкости BMP.

Недостатком способа является значительная деструкция полимера, в частности механическая и химическая (солевая). Механическая деструкция полимера происходит при движении водных растворов полимера в наземном оборудовании, через трубопроводы, запорную арматуру, насосно-компрессорные трубы, перфорационные отверстия и прискважинную часть пласта. Химическая деструкция обусловлена присутствием солей жесткости в воде и существенно снижает вязкость полимера.

Целью предлагаемого способа является увеличение эффективности полимерного заводнения за счет повышения устойчивости полимерных растворов к механической и солевой деструкции.

Поставленная цель достигается тем, что в способе разработки нефтяного пласта, включающем закачку в нагнетательные скважины водного раствора полимера концентрацией 0,10-0,20% и воды, закачку раствора полимера осуществляют несколькими порциями, чередуя их с закачкой воды до получения в пласте раствора полимера концентрацией 0,1-0,001%.

Как видно из сопоставления прототипа и предлагаемого способов, диапазон концентраций полимера от 0,02 до 0,1% у них совпадает, однако отличие в том, что по прототипу полимер таких концентраций закачивают прямо с поверхности, а по предлагаемому способу такие концентрации получают непосредственно в пласте в результате чередования оторочек полимера с оторочками воды.

Получение раствора полимера низкой концентрации в пласте из концентрированного раствора, приготовленного на поверхности, дает неожиданный результат. Как показали лабораторные исследования, такой способ приготовления раствора позволяет уменьшить механическую деструкцию в 1,2-84,8 раза, солевую в 1,1-6,4 раза. При этом не требуется никаких дополнительных затрат на оборудование и реагент; более того, получается дополнительный эффект от сокращения объемов закачки полимерных растворов.

Сравнение заявляемого технического решения с прототипом позволило установить его соответствие критерию "новизна".

В промысловых условиях способ осуществляют следующим образом.

На участке нефтяного пласта, где предполагается проводить полимерное заводнение, проводят комплекс геофизических и гидрохимических исследований, на основании которых делают вывод о строении пласта, степени его неоднородности, обводненности, химическом составе пластовой воды, общей минерализации и т.д. В соответствии с этими данными подбирают тип полимера, его эффективную рабочую концентрацию в пласте, объем полимерной оторочки. При этом исходят из того, что чем больше проницаемость пласта, тем выше рабочая концентрация полимерного раствора. Исходная же концентрация полимерного раствора, который готовят на поверхности, определяется величиной гидравлических потерь на трение при закачке полимерного раствора.

При полимерном заводнении конструктивных изменений оборудования и системы сбора не требуется. При осуществлении способа используют типовое стандартное оборудование. В соответствии с РД-39-0148311-206-85 на поверхности в смесительной емкости готовят раствор полимера заданной концентрации (0,1-0,2%) и закачивают его в пласт несколькими порциями, чередующимися с водой (пресной или сточной) в таком объеме, чтобы при смешении в пласте получился раствор полимера концентрацией 0,1-0,001% (до расчетной величины концентрации и объема полимерного раствора). Чтобы перемешивание полимера с водой шло лучше, объем порции полимерной оторочки не должен превышать 100 м3.

Предлагаемый способ был испытан в лабораторных условиях. При этом были использованы следующие материалы:

1. В качестве полимеров четыре марки полиакриламида - Alcoflood-935 (молекулярная масса 7,1•106), Alcoflood-1175A (молекулярная масса 11,0•106), Accotrol-S 622 (молекулярная масса 12,9•106), и DKS-ORP-F-40NT (молекулярная масса 12,6•106).

2. Минерализованная вода с содержанием солей 25, 50 и 90 г/л.

3. Пресная вода.

Вязко-упругие свойства растворов полимеров, а именно величину скрин-фактора измеряли на вискозиметре конструкции Гипровостокнефть по стандартной методике (РД-39-0148311-206-85). Величину удельного скрин-фактора (Сф) рассчитывали по формуле

где tп - время истечения из вискозиметра раствора полимера;

tв - время истечения из вискозиметра воды.

Ход экспериментов был следующим.

1. Предлагаемый способ

По стандартной методике готовили 0,10; 0,15 и 0,20%-ные растворы полимеров в пресной воде, проводили их механическое деструктирование, затем разбавляли пресной или минерализованной водой в соотношении 1:1; 1:10; 1:20 и 1: 100, т. е. доводили до концентрации 0,10-0,001% и после этого определяли величину скрин-фактора этих растворов. Таким образом, моделировали деструкцию концентрированных растворов полимеров в пресной воде при движении их порциями, чередующимися с порциями воды, в наземном оборудовании, через трубопроводы, запорную арматуру, насосно-компрессорные трубы, перфорационные отверстия и прискважинную часть пласта с последующим разбавлением в пласте до получения растворов рабочих концентраций.

2. Прототип

Сразу готовили полимерные растворы рабочих концентраций (0,10-0,001%) с использованием пресной или слабоминерализованных (25-90 г/л) вод, проводили такое же деструктирование, моделируя деструкцию растворов рабочих концентраций, после чего на том же скрин-вискозиметре определяли величину скрин-фактора.

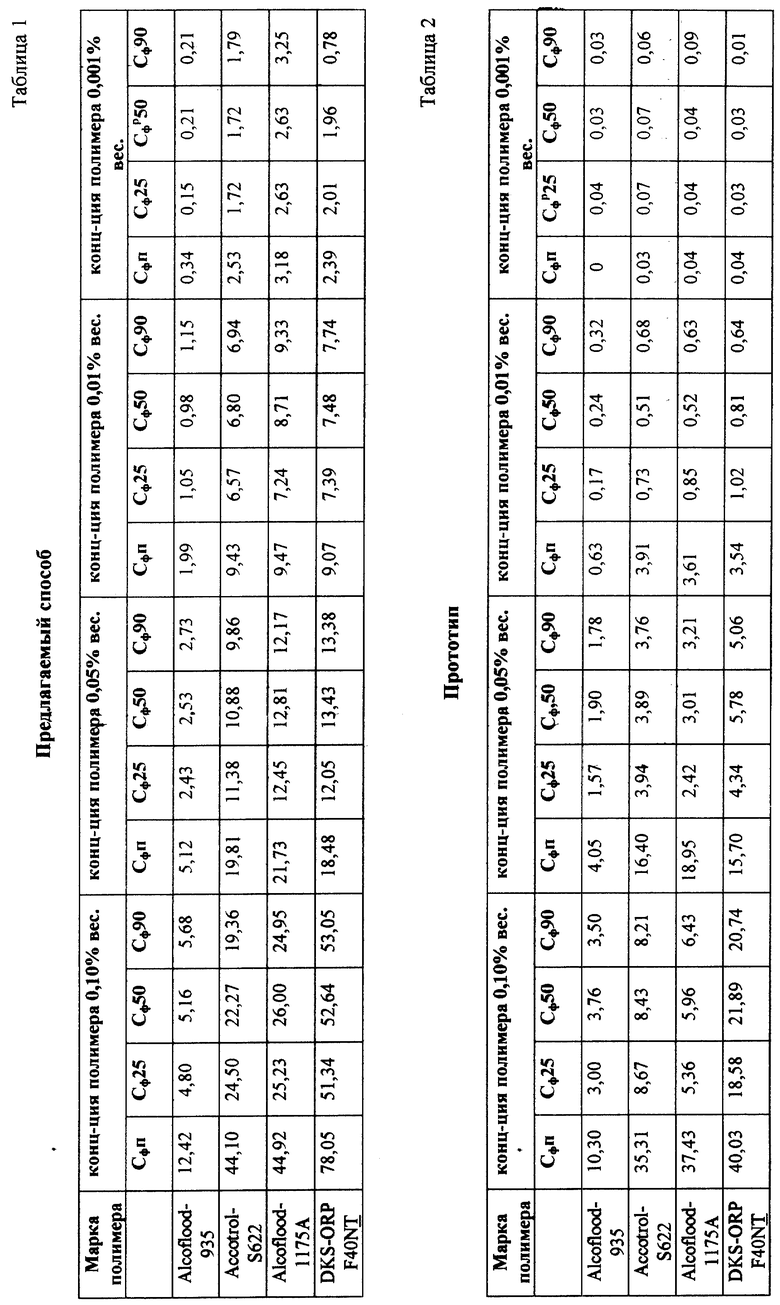

В таблицах 1 и 2 представлены величины скрин-фактора полимерных растворов, полученных по предлагаемому способу и по прототипу (символы Сфп и Сф25, 50, 90 обозначают скрин-факторы растворов полимера в пресной или минерализованной воде с соответствующим содержанием солей).

Как видно из сопоставления этих таблиц, во всех случаях, независимо от марки полимера, вязко-упругие свойства полимерных растворов, полученных по предлагаемому способу, значительно выше, чем по прототипу. На величины скрин-факторов полимерных растворов, полученных разбавлением концентрированного раствора минерализованной водой после деструкции, содержание солей сказывается незначительно. Так, при разбавлении растворов Alcoflood-935 и DKS-ORP-F-40NT до 0,05%-ного содержания отмечается некоторое увеличение вязко-упругих характеристик воды по мере увеличения содержания солей в ней. Для ПАА марки Accotrol-S 622 отмечается обратная зависимость этих параметров, а для 0,05%-ного раствора Alcoflood-1175А величины скрин-фактора не зависят от конечной минерализации воды.

Однако при дальнейшем разбавлении полимерного раствора Alcoflood-1175A минерализованной водой до 0,05% и 0,001% отмечается явная прямо пропорциональная зависимость: чем больше солей в воде, тем выше величины скрин-фактора полимерных растворов.

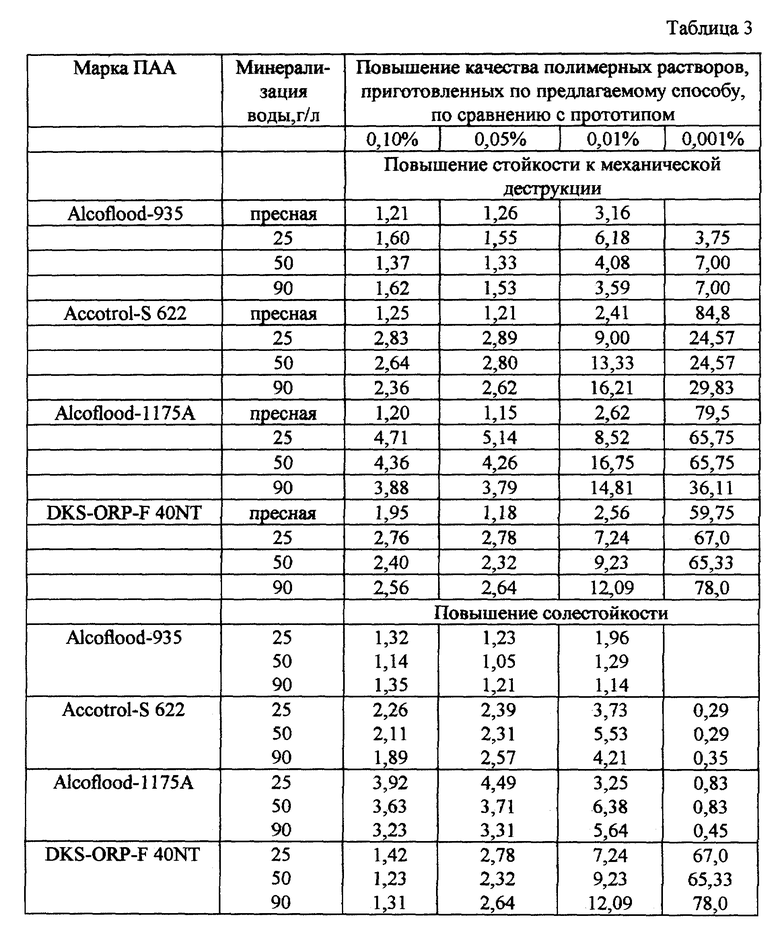

Количественно улучшение свойств полимерных растворов в результате осуществления предлагаемого способа в сравнении с прототипом определяли следующим образом. Повышение стойкости к механической деструкции определяли как отношение величины скрин-фактора растворов одной и той же концентрации, полученных по предлагаемому способу и по прототипу. Повышение солестойкости для каждой конкретной минерализации рассчитывали как отношение коэффициентов солестойкости (Кс/с) по предлагаемому способу и по прототипу. В свою очередь, коэффициент солестойкости в пределах каждого способа рассчитывали как отношение скрин-фактора для соответствующей минерализации к скрин-фактору в пресной воде. Полученные результаты представлены в таблице 3.

Как видно из этой таблицы, для всех четырех исследованных марок полимеров (три из которых характеризуются высоким молекулярным весом и пониженной солестойкостью) применение предлагаемого способа приводит к повышению качества растворов, причем отмечается следующая взаимосвязь: чем в большее количество раз разбавляется исходный концентрированный полимерный раствор, тем выше его стойкость к механической деструкции по сравнению с прототипом. Так, стойкость к механической деструкции у полимерных растворов 0,05%-ных концентраций увеличивается в 1,1-1,3 раза, у растворов с 0,01%-ным содержанием полимера этот показатель возрастает уже в 2,4-3,2 раза, у более разбавленных растворов (0,001%) увеличение стойкости к механической деструкции составляет уже 59,7-84,8 раза.

Обнаружена аналогичная зависимость "эффекта разбавления" на солестойкость от молекулярной массы исследованных образцов полимеров. Минимально влияние разбавления на качество получаемых полимерных растворов проявляется для низкомолекулярного полимера - Alcoflood-935 - солестойкость по сравнению с прототипом увеличивается лишь в 1,1-2 раза. Для полимеров с высокой молекулярной массой (Accotrol-S 622, Alcoflood-1175A, DKS-ORP-F-40NT) отмечена большая устойчивость к солям при разбавлении их 0,1%-ных деструктированных растворов, приготовленных на пресной воде, минерализованной водой. Для растворов 0,1-0,01%-ных концентраций увеличение солестойкости по сравнению с прототипом происходит в 1,1-6,4 раза.

Таким образом, осуществление предлагаемого способа позволяет повысить устойчивость полимера к механической деструкции в 1,2-84,8 раза, к солевой в 1,1-6,4 раза.

Кроме того, сокращение закачиваемых с поверхности объемов полимерных растворов позволит сократить энергетические и материальные затраты на закачку.

Источники информации

1. Сургучев М. Л. Вторичные и третичные методы увеличения нефтеотдачи пластов, М., 1985, с. 37-38.

2. СССР N 1093046, E 21 B 43/22, 23.08.1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ НЕОДНОРОДНЫХ ПО ПРОНИЦАЕМОСТИ НЕФТЯНЫХ ПЛАСТОВ | 1998 |

|

RU2144134C1 |

| СОСТАВ ДЛЯ ДОБЫЧИ НЕФТИ ИЗ НЕОДНОРОДНОГО НЕФТЯНОГО ПЛАСТА | 2001 |

|

RU2215870C2 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОГО ПЛАСТА | 2004 |

|

RU2267602C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОГО ПЛАСТА | 1996 |

|

RU2114287C1 |

| СПОСОБ ДОБЫЧИ НЕФТИ | 1995 |

|

RU2086757C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ В КАРБОНАТНЫХ КОЛЛЕКТОРАХ ТРЕЩИННОГО ТИПА | 1996 |

|

RU2101474C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ФРОНТА ЗАВОДНЕНИЯ НЕФТЯНЫХ ПЛАСТОВ | 2005 |

|

RU2290504C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОГО ПЛАСТА | 2003 |

|

RU2244812C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 1993 |

|

RU2072034C1 |

| СПОСОБ ДООТМЫВА ОСТАТОЧНОЙ НЕФТИ | 1987 |

|

RU1500017C |

Способ относится к нефтедобывающей промышленности, в частности к способам разработки нефтяного пласта путем полимерного заводнения. Техническим результатом является увеличение эффективности полимерного заводнения за счет повышения устойчивости полимерных растворов к механической и солевой деструкции. В способе разработки нефтяного пласта, включающем закачку в нагнетательные скважины водного раствора полимера концентрацией 0,10-0,20% и воды, закачку раствора полимера осуществляют несколькими порциями, чередуя их с закачкой воды до получения в пласте раствора полимера концентрацией 0,1-0,001%. 3 табл.

Способ разработки нефтяного пласта, включающий закачку в нагнетательные скважины водного раствора полимера концентрацией 0,10-0,20% и воды, отличающийся тем, что закачку раствора полимера осуществляют несколькими порциями, чередуя их с закачкой воды до получения в пласте раствора полимера концентрацией 0,1-0,001%.

| Способ вытеснения нефти из пласта | 1982 |

|

SU1093046A2 |

| СПОСОБ РАЗРАБОТКИ НЕОДНОРОДНЫХ ПО ПРОНИЦАЕМОСТИ НЕФТЯНЫХ ПЛАСТОВ | 1994 |

|

RU2095555C1 |

| RU 2060368 Cl, 20.05.1996 | |||

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 1995 |

|

RU2065937C1 |

| СПОСОБ ВЫТЕСНЕНИЯ НЕФТИ ИЗ НЕОДНОРОДНЫХ ПО ПРОНИЦАЕМОСТИ КАРБОНАТНЫХ ПЛАСТОВ | 1994 |

|

RU2065945C1 |

| Способ добычи нефти из подземной залежи средней или высокой солености | 1981 |

|

SU1519530A3 |

| Способ разработки неоднородных по проницаемости нефтяных пластов | 1987 |

|

SU1501597A1 |

| Система регулирования потребления энергии комплексом нагревательные печи - прокатный стан | 1989 |

|

SU1681993A1 |

| US 4374739 A, 22.02.1983 | |||

| GB 1591551 A, 24.06.1981 | |||

| СУРГУЧЕВ М.Л | |||

| Вторичные и третичные методы увеличения нефтеотдачи пластов | |||

| - М.: Недра, 1985, с.165-175. | |||

Авторы

Даты

2001-08-20—Публикация

1999-08-09—Подача