Изобретение относится к солнечным энергодвигательным установкам космического назначения, а более конкретно к тепловым аккумуляторам (ТА), обеспечивающим накопление тепла от концентратора солнечной энергии или солнечных батарей на световой части траектории, и последующий отвод тепла в двигательном режиме рабочим телом движителя через продольные каналы аккумулятора.

Известен теплоаккумулирующий элемент теплообменника, содержащий корпус из графита с внутренней защитой из SiC, внутренний объем которого заполнен сплавом на основе кремния (см. а.с. СССР N 676853, МКИ F 28 F 23/00, опубл. 30.07.79 г.). Однако максимальная рабочая температура такого аккумулятора не превышает 1700 К, что исключает его использование в составе нергодвигательной установки, так как ТА должен обеспечить нагрев рабочего тела до 2000-2500 К.

Известен также ТА в виде цилиндрического блока из графита с центральной полостью для приема тепла от концентратора и продольными цилиндрическими каналами в теле блока для протока рабочего тела (водорода). Каналы соединены с входным и выходным коллекторами рабочего тела. Для снижения скорости уноса графита при рабочих температурах в вакууме (энергетический режим) и в среде водорода (двигательный режим) поверхность каналов защищена рением в виде покрытия или трубок, размещенных в каналах блока (см. патент США, N 5459996, НКИ F 02 G 1/00, опубл. 24.19.95).

Указанное техническое решение является наиболее близким к предлагаемому и принято за прототип.

Недостатки прототипа состоят в следующем.

Защитное покрытие из рения приемлемой толщины 0,1 мм по поверхности цилиндрических каналов в графитовом блоке подвержено растрескиванию в режимах термоциклирования при рабочих температурах. Как показано на экспериментальных образцах, стабильность покрытия достигается лишь при толщине не менее 0,3 мм (см. Barry J. Miles. Development and Testing of High Temperature Coatings for the Integrated Solar Upper Stage Thermal Energy Storage System. A JP Conf. Proceedings 387, part one, p.p. 381-388, Albuquerque, NM, 1997).

Однако при таких толщинах имеет место большой расход дорогостоящего Re, так как число каналов в графитовом блоке составляет 200-500 шт. при типичных значениях энергоемкости ТА. Кроме того, необходима разработка технологии нанесения таких покрытий на полномасштабные ТА, у которых протяженность каналов составляет 300-600 мм.

Использование рениевых трубок в каналах графитового блока не является эффективным, так как за кратковременный период двигательного режима не обеспечивается полный отвод тепла от графитового блока из-за наличия термического сопротивления между стенками трубок и поверхностью блока в виде радиального зазора, который образуется из-за различия коэффициента термического расширения графита и рения.

Большое количество трубок усложняет сборку ТА и технологию сварки трубок с коллекторами.

Наличие продольных цилиндрических каналов в графитовом блоке приводит к появлению растягивающих напряжений в периферийных по радиусу блока зонах, что ограничивает давление рабочего тела или требует разработки специальных конструктивных решений, обеспечивающих сохранение целостности блока при эксплуатации.

Задачей настоящего изобретения было создание теплового аккумулятора, обладающего повышенной стойкостью при рабочих температурах при одновременном снижении его стоимости и упрощении технологии изготовления.

Согласно изобретению поставленная задача решается тем, что предложен тепловой аккумулятор, который содержит теплоаккумулирующий блок с продольными каналами, выполненными в виде радиальных пазов, внутри которых размещены защитные элементы. Защитные элементы могут быть выполнены в виде тонкостенных полых вкладышей, форма которых повторяет форму паза, причем толщину радиально ориентированных стенок вкладышей выбирают из условия обеспечения термического контакта стенок с ответными поверхностями паза под действием давления рабочего тела. Кроме того, предложено в теплоаккумулирующем блоке из графита на внутреннюю поверхность радиальных пазов наносить защитное покрытие из достехиометрического карбида металла, выбранного из ряда Nb, Zr, Та. Тепловой аккумулятор может быть выполнен в таком варианте с вкладышами из вольфрама. Тепловой аккумулятор, имеющий радиальные пазы с внутренним защитным покрытием может быть набран из секторов, разъемы которых проходят через радиальные пазы блоков. Теплоаккумулирующий блок может быть выполнен из графита, а вкладыши - из рения. Кроме того, теплоаккумулирующий блок может быть также выполнен из BeO, а вкладыши - из тугоплавкого металла, выбранного из ряда Mo, Та, W.

Отличием предложенного изобретения является выполнение продольных каналов в виде радиальных пазов, в которых размещены защитные элементы.

Выполнение продольных каналов в виде радиальных пазов, как показали расчетные исследования авторов, позволит уменьшить необходимое количество каналов и защитных элементов в них. Известная цилиндрическая форма каналов неоптимальна для обеспечения быстрого отвода тепла: при увеличении теплопередающей поверхности канала в той же мере увеличивается и его гидравлический диаметр, снижающий эффективность теплоотвода. В связи с этим теплопередающая эффективность каналов цилиндрической формы не зависит от его диаметра и необходимый теплоотвод обеспечивается путем увеличения каналов.

В предложенном теплоаккумуляторе поверхность теплоотвода и гидравлический диаметр (ширина паза) не взаимосвязана, что позволяет увеличить эффективность теплопередачи в пазах за счет уменьшения их ширины при той же поверхности теплоотвода.

Предложенная форма выполнения каналов позволяет значительно уменьшить количество защитных элементов, что намного снижает затраты при производстве ТА, особенно в случае изготовления вкладышей из дорогостоящего Re, а также упростить технологию изготовления ТА. Снижение стоимости ТА также можно достичь путем выполнения защитного барьера каналов в виде покрытия их внутренней поверхности из достехиометрического карбида Nb, Zr или Та в сочетании с вкладышами из вольфрама.

Карбид металла со значением стехиометрического коэффициента 0,8-0,95 (в зависимости от рабочей температуры) имеет примерно на порядок более низкий поток углерода в среде H2, чем графит. В этих условиях уменьшается скорость карбидизации W до допустимого предела, и он может быть использован в качестве конструкционного материала вкладышей вместе Re.

Выполнение блока из секторов, линии разъема которых проходят через радиальные пазы, для случая покрытия по поверхности пазов имеет целью упрощение технологии нанесения покрытий, так как последние наносятся на открытые плоские поверхности до сборки ТА.

Использование BeO вместо графита при изготовлении теплоаккумулирующего блока позволяет выполнять защитные элементы из Mo, W, Та, что, в свою очередь, ведет к снижению веса и стоимости ТА.

Сущность предложенного технического решения иллюстрируется чертежом, где схематически представлен пример выполнения одного из вариантов заявляемого ТА: с теплоаккумулирующим блоком из графита и тонкостенными полыми вкладышами из Re.

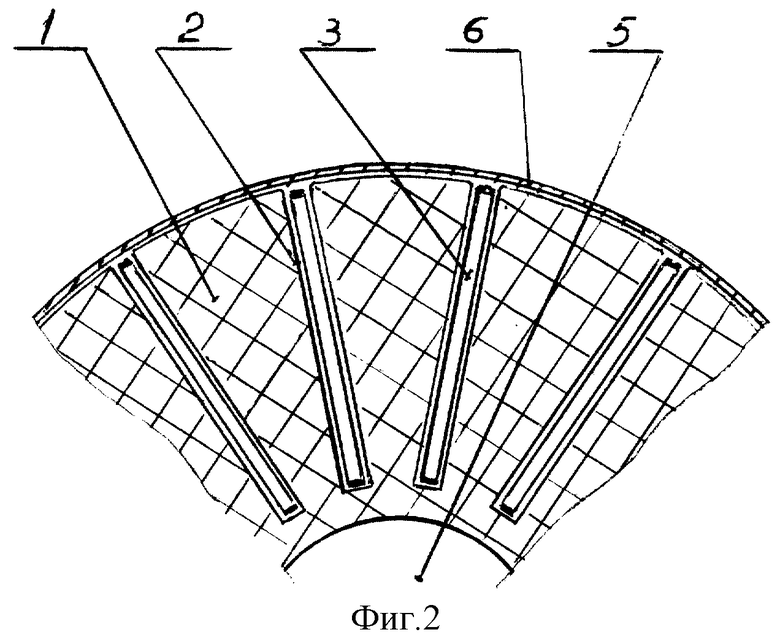

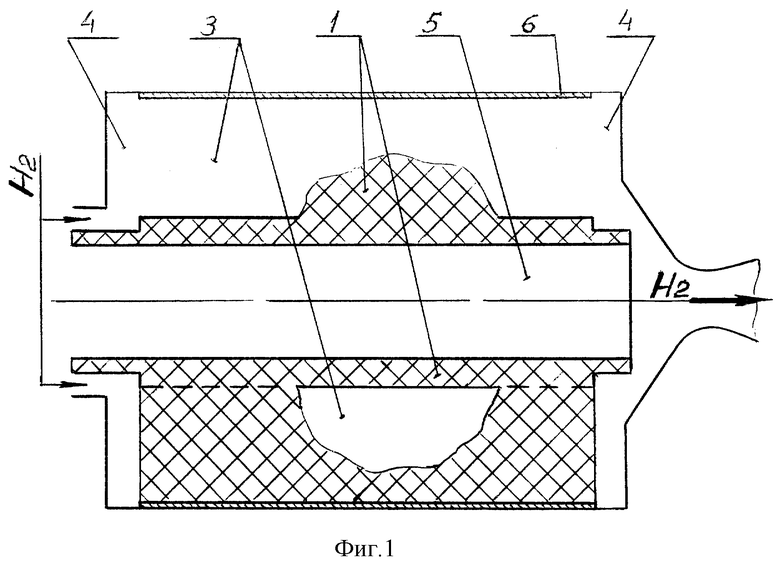

На фиг. 1 представлен продольный разрез ТА; на фиг. 2 - поперечный разрез ТА.

ТА включает: 1 - цилиндрический теплоаккумулирующий блок из графита; 2 - радиально ориентированные пазы, выполненные сквозными по длине ТА; 3 - тонкостенные повторяющие форму паза вкладыши из Re для протока рабочего тела; 4 - торцевые коллекторы, соединенные с вкладышами 3 и предназначенные для подвода и отвода рабочего тела; 5 - центральная полость для приема излучения от концентратора солнечной энергии или размещения электронагревателя; 6 - корпус ТА.

Работа предлагаемой конструкции ТА осуществляется следующим образом. Тепловая энергия, поступающая в центральную полость 5, распространяется по объему блока 1 за счет теплопроводности графита и происходит накопление тепловой энергии на световой части траектории. В двигательном режиме во входной коллектор 4 поступает H2, проходит через вкладыши 3 к выходному коллектору 4, нагреваясь до рабочей температуры и далее к движителю. В этом режиме отвод тепла от графитового блока 1 к H2 осуществляется через графит и границу раздела между графитом и плотно прижатых к нему вкладышей 3 под действием давления H2.

Расчет, выполненный для следующих характерных технических требований к ТА: диаметр 250-350 мм, длина 400-600 мм, давление рабочего тела 5-20 атм, энергоемкость 100-200 МДж, продолжительность периодов нагрева и разрядки ТА - 1500 ч и 15 мин соответственно, - показал следующее. Минимально необходимое количество пазов для обеспечения отвода тепла за указанный короткий период разрядки составляет 12 шт. вместо 500 шт. цилиндрических каналов в прототипе. Уменьшение расстояния между боковыми стенками вкладыша до 1 мм при 12 вкладышах является достаточным для отвода накопленного тепла за период разрядки. Уменьшение ширины вкладыша до указанной величины является вполне приемлемым, так как течение рабочего тела остается ламинарным, как и в прототипе. При толщине боковых стенок вкладышей 0,1-0,5 мм обеспечивается прижатие упругодеформируемых стенок вкладыша к поверхности графитового блока под действием давления водорода. Это позволяет осуществить отвод тепла при приемлемом перепаде температуры (не более 50 К) на границе раздела рений-графит.

Расчеты показали также, что напряжения в боковой стенке вкладыша, выполненного, например, из рения, в радиальном направлении не превышают 0,07 кг/мм2 вследствие допустимой малой ширины паза в предложенной конструкции, в то время как предел прочности Re при 2100 К составляет 15 кг/мм2. Графитовый блок предложенной конструкции в отличие от известного технического решения работает преимущественно в условиях сжимающих напряжений и по второму критерию термопрочности имеет 5-6 кратный запас прочности, что существенно повышает его эксплуатационную надежность.

Таким образом, предложенная конструкция позволяет повысить надежность работы ТА при рабочих температурах за счет формы теплопередающих каналов, а также снизить стоимость его изготовления и упростить технологию изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОГЕНЕРИРУЮЩАЯ СБОРКА ТЕРМОЭМИССИОННОГО РЕАКТОРА ПРЕОБРАЗОВАТЕЛЯ | 1995 |

|

RU2089008C1 |

| МНОГОЭЛЕМЕНТНЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ КАНАЛ | 1993 |

|

RU2102813C1 |

| АНОД РЕНТГЕНОВСКОЙ ТРУБКИ | 1999 |

|

RU2168792C1 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ | 1993 |

|

RU2077119C1 |

| ВРАЩАЮЩИЙСЯ АНОД РЕНТГЕНОВСКОЙ ТРУБКИ | 1997 |

|

RU2117358C1 |

| ТЕРМОЭМИССИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 1997 |

|

RU2138095C1 |

| ЯДЕРНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1993 |

|

RU2072568C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ МОНОКРИСТАЛЛИЧЕСКИХ ТРУБ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2067516C1 |

| ПОГЛОТИТЕЛЬ ЭНЕРГИИ ПУЧКА УСКОРИТЕЛЬНО-НАКОПИТЕЛЬНОГО КОМПЛЕКСА | 1992 |

|

RU2054833C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА ГЕРМЕТИЗАЦИИ СЕРНО-НАТРИЕВОГО АККУМУЛЯТОРА | 1992 |

|

RU2092936C1 |

Изобретение относится к солнечным электродвигательным установкам, а более конкретно, к тепловым аккумуляторам, обеспечивающим накопление тепла от концентратора солнечной энергии. Для повышения стойкости аккумулятора при рабочих температурах при одновременном снижении его стоимости и упрощении технологии изготовления предлагается в осесимметричном теплоаккумулирующем блоке с продольными каналами с защитным элементом в каждом из них для протока рабочего тела, соединенными с торцевыми коллекторами, выполнять каналы в виде радиальных пазов. 5 з.п. ф-лы, 2 ил.

| US 5459996 A, 24.10.1995 | |||

| Теплоаккумулирующий элемент теплообменника | 1978 |

|

SU676853A1 |

| Воздухоподогреватель | 1978 |

|

SU731214A1 |

| Воздухоподогреватель | 1988 |

|

SU1562625A2 |

| ТЕПЛОАККУМУЛИРУЮЩИЙ ЭЛЕМЕНТ И ТЕПЛОВОЙ АККУМУЛЯТОР НА ЕГО ОСНОВЕ | 1993 |

|

RU2088857C1 |

| РЕГЕНЕРАТОР | 1992 |

|

RU2057995C1 |

Авторы

Даты

2001-08-20—Публикация

1999-12-21—Подача