Изобретение относится к двигателестроению и касается в основном усовершенствования двигателей поршневого типа с возвратно-поступательным движением поршневых рабочих тел, при этом двигатели могут быть внутреннего сгорания, пневматические и электромагнитные.

Ближайшим аналогом-прототипом заявляемого двигателя являются широко известные и распространенные во многих областях техники поршневые двигатели внутреннего сгорания с четырехтактным рабочим циклом и шатунно-кривошипным механизмом. Конструкции и характеристики этих двигателей всесторонне изучены и описаны в технической литературе /см. например, Двигатели внутреннего сгорания. Устройство и работа поршневых и комбинированных двигателей / Под ред. Орлина Н.С. и Круглова М.Г. - М.: 1983, 375 с./.

При всем разнообразии конструкций во всех этих двигателях возвратно-поступательное движение поршней в цилиндрах преобразуется во вращательное коленвала шатунно-кривошипным механизмом. Радиус кривошипа у них выполняется минимально возможным, чтобы снизить инерционные нагрузки, а это приводит к передаче огромных усилий на поршнях, создаваемых давлением высокотемпературных газов, к коленчатому валу через малое плечо переменной величины, которое изменяется за каждые пол-оборота вала от нуля до величины радиуса кривошипа, достигая максимального значения лишь на момент, а усилие от поршня прикладывается к этому плечу в каждом цилиндре только один раз за два оборота коленвала. Кроме того, максимальное давление в цилиндрах этих двигателей возникает, когда поршни находятся в верхней мертвой точке и прикладывается к нулевому плечу, не создавая никакого крутящего момента, а вызывая лишь резкий скачок нагрузки на опоры коленвала. А в момент приложения усилия от поршня к максимальной величины плечу на коленвале, когда поршень занимает среднее между верхней и нижней мертвыми точками положение, давление газов в цилиндрах снижается, как показывают индикаторные диаграммы, по меньшей мере вдвое.

В результате такой нерациональной передачи огромные усилия на поршнях с шатунами преобразуются в сравнительно небольшие крутящие моменты на коленвале. Так, например, в цилиндрах двигателя автомобиля ВАЗ максимальное усилие на поршень во время рабочего хода достигает 1500 кг, а суммарный крутящий момент, не превышает 10 кгм, потому что максимальная величина приложения этого усилия к коленвалу, равная радиусу кривошипа, составляет, да и то только в одной точке, всего лишь 40 мм.

Поэтому повышение мощности поршневых двигателей идет за счет увеличения числа цилиндров, что приводит к повышению удельной массы двигателей и расхода горючего, и за счет увеличения рабочих оборотов коленвала, что приводит к повышению расхода горючего и затрат на повышение прочности деталей. Этот широко распространенный путь привел уже к почти полному исчерпанию возможностей и резервов этих двигателей.

Задачей и целью изобретения являются снижение удельного расхода энергоносителей и повышение мощности двигателей без увеличения числа и рабочего объема цилиндров и степени сжатия рабочей среды в них.

Поставленная задача решается устройством механизма преобразования синхронного возвратно-поступательного движения поршней во вращательное вала, выполненным в виде закрепленных на коробчато-рамочной траверсе, скрепляющей все штоки поршней двигателя и соединенной шатунами с коленчатыми и распределительными валами, двух зубчатых реек, зацепленных каждая с противоположных сторон с одним из двух зубчатых колес, установленных на подшипниках на центральном валу двигателя и соединенных с ним муфтами свободного хода, а коленвалы установлены на головках цилиндров и кинематически связаны с распредвалами понижающей передачей, а один из коленвалов связан с центральным валом двигателя через муфту свободного хода и механическую передачу, выполненную с передаточным числом, равным половине числа рабочих ходов поршней за один оборот центрального вала двигателя.

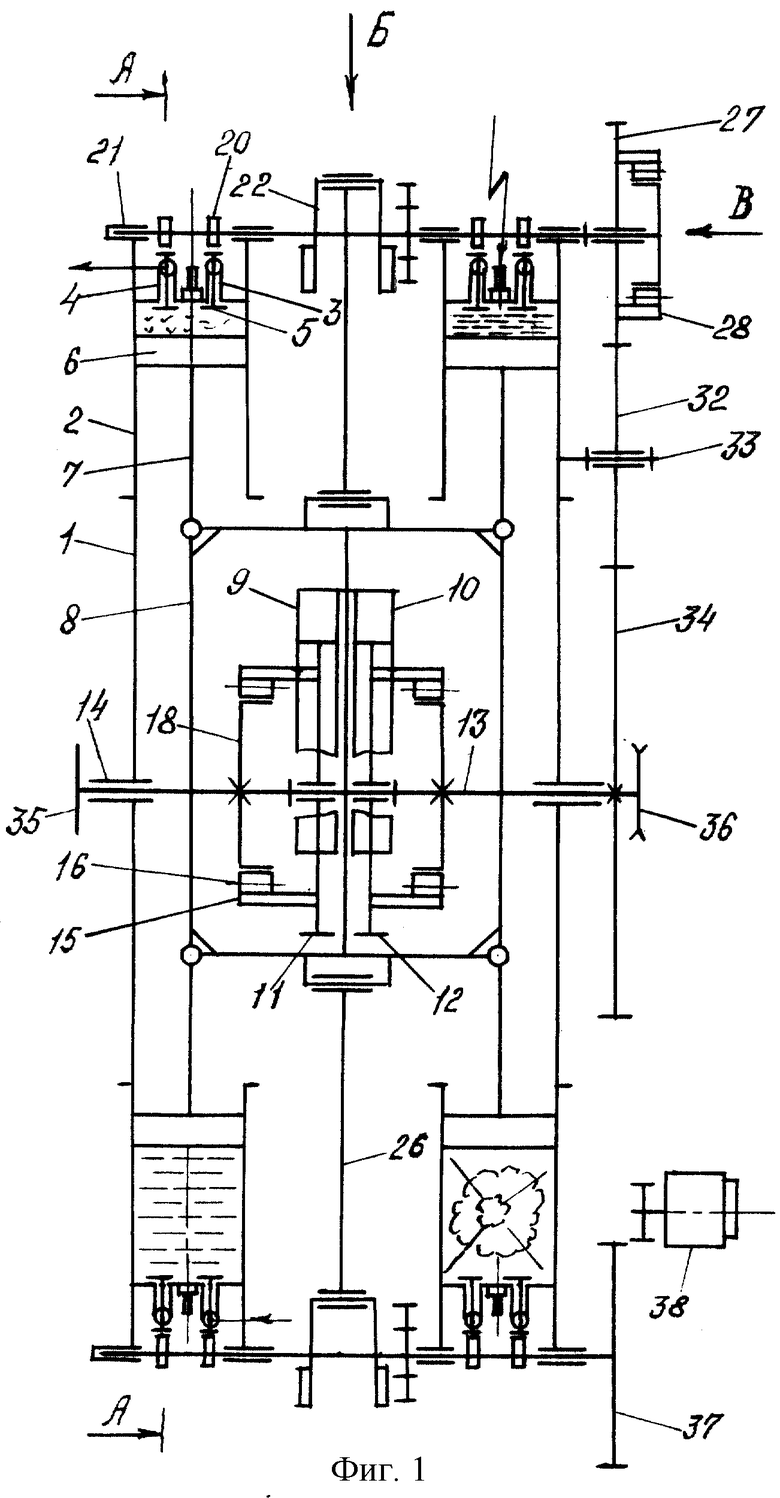

На фиг. 1 схематически показан двигатель в продольном разрезе;

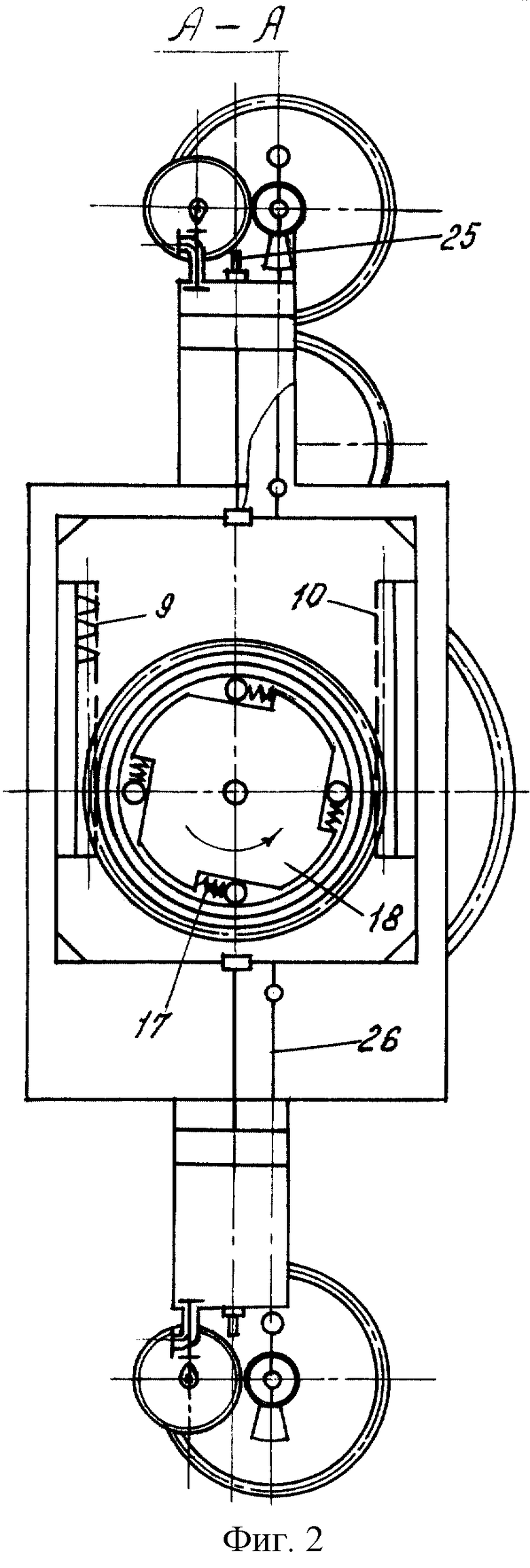

на фиг. 2 - то же, в разрезе по А-А на фиг. 1;

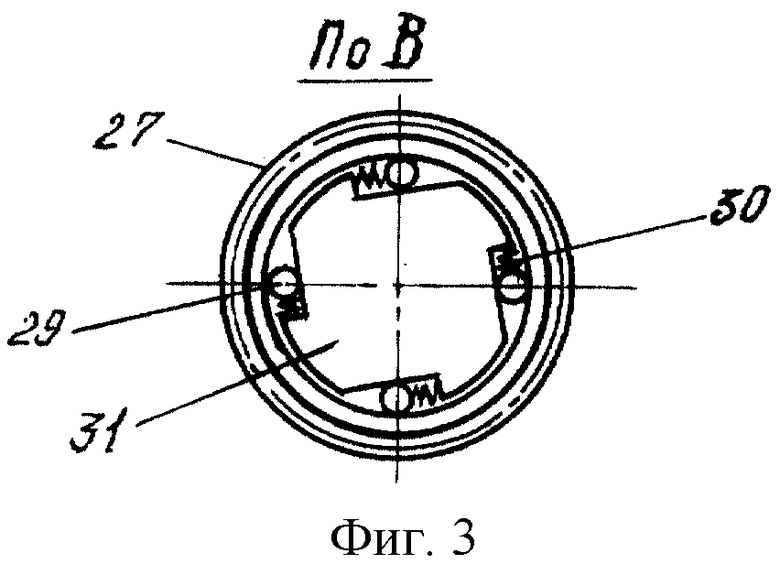

на фиг. 3 - вид на муфту свободного хода коленвала по стрелке В на фиг. 1;

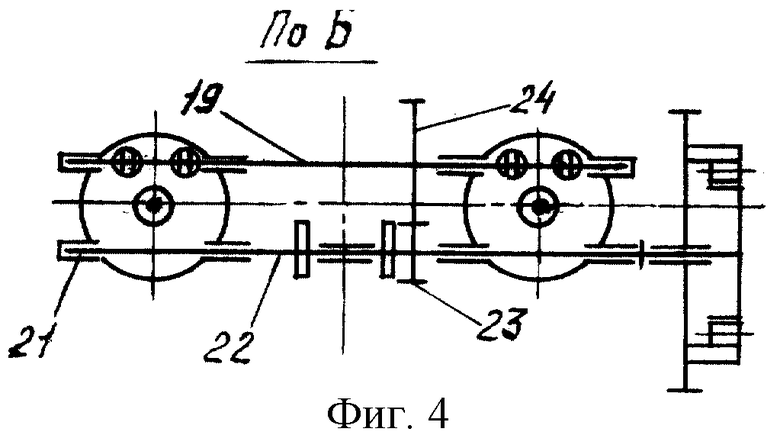

на фиг. 4 - вид сверху по стрелке Б на головку двигателя;

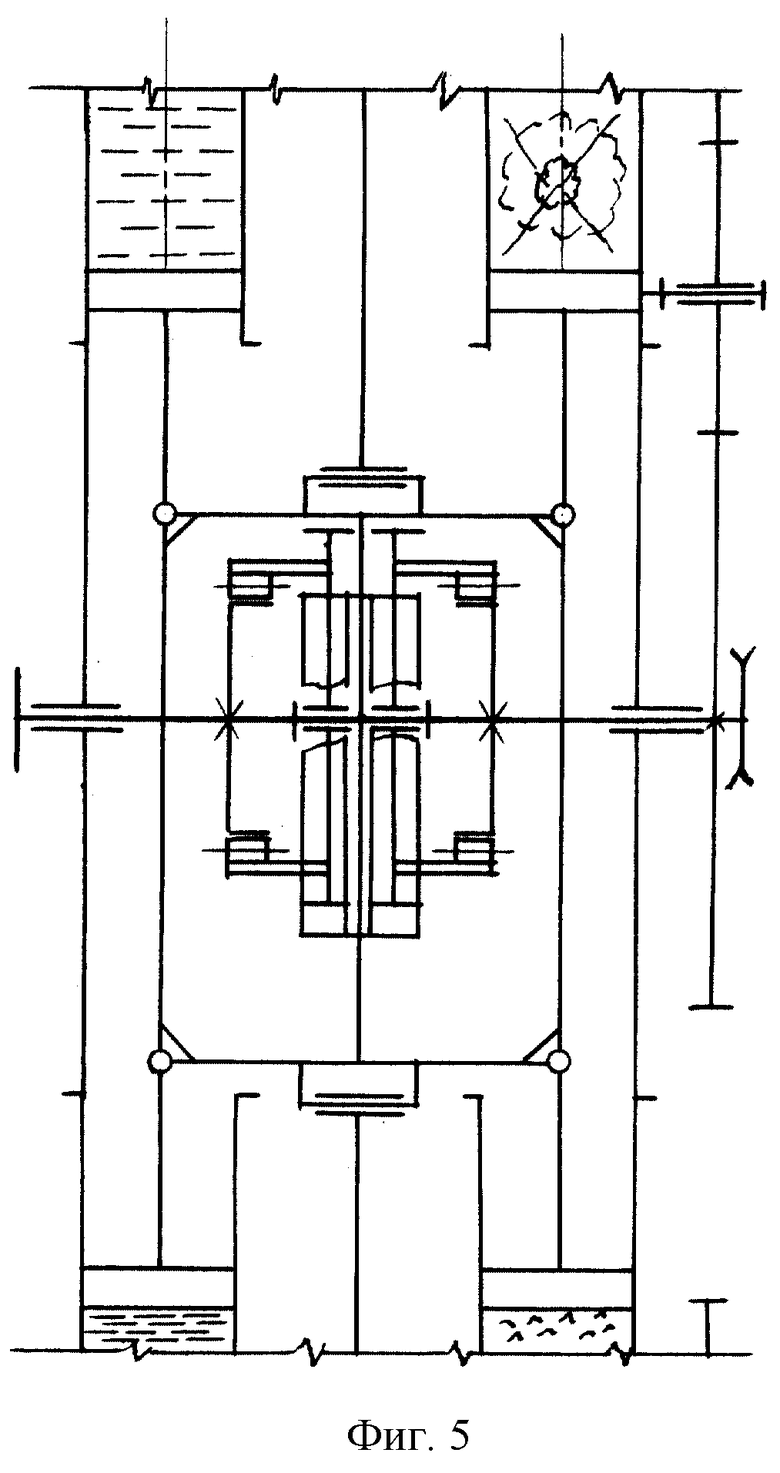

на фиг. 5 двигатель в продольном разрезе с положением поршней, соответствующим следующему такту.

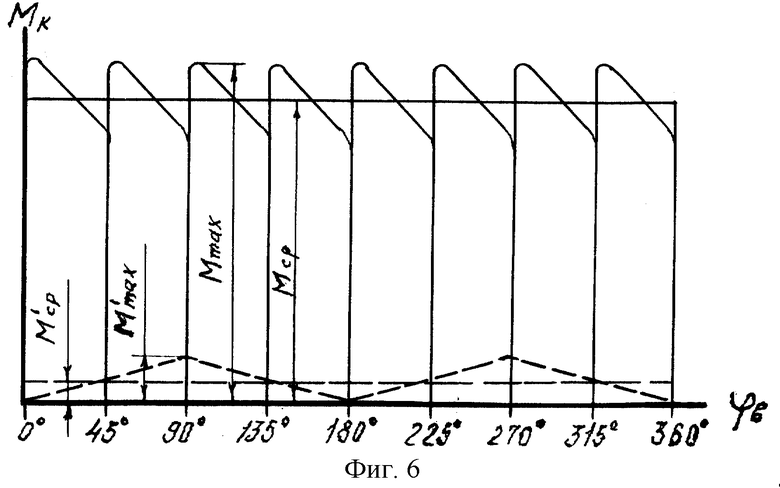

На фиг. 6 представлен график функциональной зависимости крутящих моментов на центральном валу двигателя от его углов поворота, где пунктиром показана эта зависимость у двигателя-прототипа с таким же числом цилиндров.

Двигатель состоит из корпуса 1, на котором оппозитно по два сверху и снизу установлены цилиндры 2 с подводящими рабочую среду и отводящими отработавшие газы патрубками 3 и 4 и клапанами 5. Поршни 6 снабжены штоками 7, соединенными с коробчато-рамочной траверсой 8, на которой закреплены зубчатые рейки - левая 9 и правая 10, зацепленные каждая с зубчатыми колесами 11 и 12, установленными с возможностью свободного вращения на центральном валу 13, установленном в корпусе 1 на подшипниках 14. Зубчатые колеса 9 и 10 соединены с валом 13 муфтами свободного хода, состоящими из наружных обойм 15, роликов 16 с пружинами 17 и внутренних обойм 18 с косыми лысками. Над клапанами 5 расположены распредвалы 19 с кулачками 20, установленные на подшипниках 21. Параллельно распредвалам 19 на таких же подшипниках 21 установлены коленчатые валы 22 с шестернями 23, зацепленными с зубчатыми колесами 24 с в два раза большим числом зубцов, закрепленными на распредвалах 19. На головках цилиндров 2 установлены запальные свечи 25. Траверса 8 соединена шатунами 26 с кривошипами коленвалов 22. На наружном конце одного из коленвалов 22 свободно установлена шестерня 27, соединенная с ним муфтой свободного хода, состоящей из обоймы 28, роликов 29 с пружинами 30 и внутренней обоймы 31 с косыми лысками, жестко соединенной с коленвалом 22. Шестерня 27 через паразитное зубчатое колесо 32, свободно установленное на оси 33, зацеплена с зубчатым колесом 34, закрепленном на наружном конце центрального вала 13. На наружных концах этого вала закреплена фланцевая полумуфта 35 для соединения двигателя с муфтой сцепления и шкив 36 привода узлов систем охлаждения и электропитания. На оппозитно расположенном коленвале 22 закреплено зубчатое колесо 37, с которым во время запуска двигателя зацепляется шестерня электростартера 38.

Двигатель, выполненный четырехтактным с искровым зажиганием, работает следующим образом.

В первом такте /фиг. 1/ поршни 6 верхних цилиндров занимают крайнее верхнее положение /КВП/, а поршни нижних - крайнее нижнее положение /КНП/, клапаны 5 закрыты, в правом верхнем цилиндре 2 закончилось сжатие рабочей среды и в свечу 25 подано напряжение, в левом верхнем цилиндре закончился выхлоп отработавших газов, а в левом нижнем закончилось всасывание рабочей среды, а в правом нижнем - закончился рабочий ход.

Во втором такте /фиг. 5/ воспламенившаяся в правом верхнем цилиндре рабочая среда, расширяясь, передвинет оба верхних поршня в КНП, а оба нижних в КВП, при этом рейка 9 повернет зубчатое колесо 11 против часовой стрелки, а вместе с ним через заклинившиеся ролики 16 и обойму 18 повернется вал 13. Рейка 10 при этом повернет зубчатое колесо 12 в обратном направлении и оно свободно повернется на валу 13. Шатуны 26 повернут коленвалы 22 на 180o, а распредвалы 19 - на 90o и, придя в мертвую точку, плавно остановят на мгновенье поршни 6 и все связанные с ними детали механизмов. В левом верхнем цилиндре произойдет всасывание рабочей среды, в левом нижнем - сжатие, а в правом нижнем - выхлоп отработавших газов.

В третьем такте в левом нижнем цилиндре произойдет рабочий ход, и траверса 8 с рейками 9 и 10 передвинется снизу вверх, рейка 10 повернет колесо 12 против часовой стрелки и вместе с ним через замкнувшуюся муфту повернется вал 13. Рейка 9 повернет колесо 11 в противоположном направлении и оно свободно повернется при разомкнувшейся муфте на валу 13. Поршни верхних цилиндров вернутся в ВКП, а нижних - в НКП /фиг. 1/, при этом в левом верхнем цилиндре произойдет сжатие рабочей среды, в правом верхнем - выхлоп отработавших газов, в правом нижнем - всасывание рабочей среды. Коленвалы 22 повернутся шатунами 26 еще на 180o и снова плавно остановят на мгновенье поршни 6. В конце такта в свечу 25 левого цилиндра подастся напряжение и сжатая в нем рабочая среда воспламенится.

В четвертом такте воспламенившаяся в левом верхнем цилиндре рабочая среда, расширяясь, передвинет верхние поршни и связанные с ними детали в НКП, а нижние - в ВКП, при этом все детали /фиг. 5/ будут взаимодействовать так же, как во втором такте, в правом верхнем цилиндре произойдет всасывание, в левом нижнем - выхлоп, а в правом нижнем - сжатие, и поршни 6 вернутся в исходное положение /фиг. 1/, и рабочий цикл будет повторяться.

При запуске от стартера 38 последний, вращая колесо 37 вместе с коленвалом 22 через шатун 26 приведет в возвратно-поступательное движение траверсу 8 и поршни 6. При запуске от центрального вала 13 /колес автомобиля, приводимого двигателем/ обоймы 18, вращаясь в рабочем направлении, разъединятся с зубчатыми колесами 11 и 12, а зубчатое колесо 34 через паразитную шестерню 32 будет вращать шестерню 27, которая через замкнувшуюся муфту 28-31 передает вращение на коленвал 22 и через шатун 26 приведет в возвратно-поступательное движение траверсу 8 и поршни 6.

При торможении двигателем шестерня 27 с ее наружной обоймой 28 будет обгонять коленвал 22, вращаясь от вала 13 и зубчатого колеса 34 через паразитную шестерню 32 по часовой стрелка /фиг. 3/ в рабочем направлении, ролики 29 заклинятся и коленвал 22, вращаемый поршнями 6 через траверсу 8, шатун 26 и коленвал 22 с меньшей угловой скоростью будет тормозить движение вала 13 до тех пор, пока их угловые скорости не выровняются, после чего включатся муфты зубчатых колес 11 и 12, которые начнут вращаться от реек 9 и 10, а муфта коленвала выключится.

Таким образом исключается передача мощности от поршней 6 через коленвал 22 к центральному валу 13, поскольку при этом внутренняя обойма 31 должна, вращаясь по часовой стрелке /фиг. 3/, обгонять шестерню 27, которая в связи с обусловленным передаточным числом между колесом 34 и шестерней 27, равным половине числа рабочих ходов поршней за один оборот вала 13, вращается с такой же угловой скоростью, как и вал 13, когда он приводится во вращение рейками 9 и 10, но муфта коленвала в этом случае выключится.

Муфты свободного хода /их еще называют "обгонными"/ могут быть выполнены с заклинивающимися сухарями, чередуемыми с роликами, выполняя одновременно функции подшипников, на которых устанавливаются на вал 13 зубчатые колеса 11 и 12, либо храповыми с внутренними призматическими собачками и других известных конструкций. Коленвалы, могущие одновременно выполнять функции маховиков, снабжаются массивными противовесами, а присоединение их к штокам 7 через траверсу 8 ограничивает ход поршней и придает их движению синусоидальную закономерность, одновременно уравновешивая инерционные силы, возникающие при возвратно-поступательном движении деталей.

Как известно, мощность поршневых двигателей прямо зависит от количества рабочих ходов поршней за один оборот коленвала. В заявляемом двигателе, в отличие от прототипа, у которого каждый ход поршня преобразуется только в пол-оборота коленвала, можно изменять угол поворота вала за один ход поршня, принимая различные соотношения размеров и чисел зубьев колес 11 и 12 и реек 9 и 10 с длиной хода поршней, а значит изменять мощность двигателя при неизменном количестве цилиндров, их рабочем объеме, степени сжатия и длине хода поршней.

В представленном в качестве примера исполнения двигателя контактная длина реек 9 и 10, равная ходу поршней, содержит в 8 раз меньше зубцов, чем колеса 11 и 12, что обусловливает поворот их и вала 13 на 45o за каждый ход поршней, а значит 8 рабочих ходов за каждый оборот вала 13. Это означает, что двигатель при равных рабочих объемах его четырех цилиндров четырем цилиндрам двигателя-прототипа будет при равных оборотах валов и степени сжатия развивать мощность шестнадцатицилиндрового, т.е. в 4 раза больше, чем прототип.

Длина делительной окружности зубчатых колес 11 и 12 должна при этом составлять 8 контактных длин реек 9 и 10 и соответствующий диаметр. Если принять ход поршней, как у двигателей многих легковых автомобилей, равным 80 мм /радиус кривошипа коленвала прототипа - 40 мм/ и диаметр цилиндра 80 мм, что обусловит рабочий объем каждого цилиндра равным 0,4 л, делительная окружность колес составит 640 мм, а ее диаметр округленно 200 мм. Тогда усилие от давления газов в цилиндрах будет передаваться от реек на вал через постоянной величины плечо, равное радиусу колес, составляющему 100 мм.

У двигателя-прототипа это плечо переменное и изменяется во время рабочего хода от нуля до величины радиуса кривошипа и обратно до нуля по синусоиде, составляя в среднем 0,625 фактического радиуса кривошипа, что для сопоставимого с заявляемым двигателя ВАЗ-1,6 составит 2,6 см.

Определим мощность заявляемого двигателя, сопоставляя его с прототипом ВАЗ-1,6, у которого: V'ц - объем цилиндра - 0,4 л, i' - число цилиндров - 4, P'e - среднее эффективное давление /при степени сжатия, равной 9/ - 8 кг/см2, n' - число оборотов коленвала в минуту - 5600, R'ср - плечо приложения к валу усилия от поршней, среднее - 2,5 см, M'к - крутящий момент на коленвале - 10 кгм.

У заявляемого двигателя: Vц = 0,4 л, i = 16, R = 10 см, а n примем равным 360 мин-1. Тогда его мощность с учетом увеличения крутящих моментов в зависимости от соотношения прямо влияющих на них факторов выразится формулой

Для нашего случая, поскольку Pе=P'е и Vц=V'ц

а

Мощность заявляемого двигателя при этом возросла незначительно, поэтому можно сказать, что при столь разительно /в 15,5 раз/ сниженных оборотах его мощность стала равна мощности прототипа за счет резкого увеличения крутящего момента /фиг. 6/.

Определим приближенно расход горючего заявляемого двигателя такой мощности, сопоставляя известный для прототипа расход горючего на 100 км пробега, составляющий 10 л бензина, и его секундный расход рабочей среды /воздушно-бензиновой смеси/ с последним показателем заявляемого двигателя.

Для ВАЗ-1,6 V'сек=V'ц•2n'сек=0,4•2•93=74,4 л/сек.

Для заявляемого Vсек=Vц•8nсек=0,4•8•6=19,2 л/сек.

Исходя из пропорциональности расхода горючего на равный пробег объему рабочей среды, сгораемой в секунду в цилиндрах обоих двигателей, расход горючего заявляемого двигателя составит /при Nе=80 л.с./

G=19,2•10:74,4=2,6 л/100 км.

Заявляемый двигатель с вышеприведенными параметрами при равной мощности с прототипом расходует в 4 раза меньше горючего, соответственно меньше выбрасывая в атмосферу выхлопных газов.

Устройство заявляемого двигателя дает возможность еще больше увеличивать его R и уменьшать угол поворота вала Φ во время рабочего хода в каждом из его четырех цилиндров, что еще больше повысит его эффективность при одновременном увеличении и рабочего объема цилиндров. Так, например, если выполнить заявляемый двигатель параметрами Vц = 0,64 л / Дц - 10 см, S = 8 см /, Φ = 30°, i = 24, R = 15 см, то подсчитанная по этой методике с введением в формулу мощности отношения квадратов диаметров цилиндров его эффективная мощность составит 453 л.с., а расход горючего - 6,2 л/100 км. При этом его мощность возрастет в 5,6 раза, а расход горючего в 2,4 раза, а это значит, что сравнительно с ПД ВАЗ-1,6 по мощности снизится еще в 2,3 раза, а всего в 9 раз.

Следует отметить, что масса такого двигателя будет не намного больше массы традиционного четырехцилиндрового поршневого двигателя мощностью 90 л.с. и, следовательно, его удельная масса будет по меньшей мере в 4 раза меньше. Этот же двигатель при повышении оборотов вала до 720 мин-1 станет мощностью 906 л. с. с экономией горючего в 4,5 раза. В таком режиме работы тепловые и динамические нагрузки, возникающие в процессе работы газов, и воздействия их на детали заявляемого двигателя будут меньше, чем у прототипа при в 12 раз меньшей его мощности, поскольку поршни заявляемого двигателя будут при этом совершать 144 хода в секунду, а у прототипа - 186.

Аналогичный эффект будет достигнут при выполнении двигателя дизельным, пневматическим и, если в качестве линейных двигателей установить электромагниты с качающимися якорями.

Заявляемый низкооборотный, высокомоментный, компактный и экономичный двигатель резко упростит всю трансмиссию транспортных и боевых мобильных машин, поскольку способен на прямой передаче к движителям трогать с места и разгонять любую машину. С таким же эффектом он применим для прямого привода винтов морских и речных судов и колес рельсового транспорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2139431C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ИЗМЕНЯЕМОЙ СТЕПЕНЬЮ СЖАТИЯ | 2013 |

|

RU2525372C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2157897C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2340782C2 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ РАБОТЫ УПРАВЛЯЮЩЕГО ВАЛА ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (СПОСОБ ПЕЧКИНА) | 2002 |

|

RU2228452C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С БЕСШАТУННЫМ МЕХАНИЗМОМ | 2001 |

|

RU2222705C2 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ РАБОТЫ ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (СПОСОБ ПЕЧКИНА) | 2007 |

|

RU2335648C1 |

| ОППОЗИТНАЯ ПОРШНЕВАЯ МАШИНА | 2013 |

|

RU2530982C1 |

| ВРАЩАТЕЛЬНОЕ УСТРОЙСТВО | 2002 |

|

RU2231909C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ДВС) | 2002 |

|

RU2239707C2 |

Двигатель предназначен для использования в энергомашиностроении в качестве двигателя внутреннего сгорания, пневматического, электромагнитного. Двигатель содержит цилиндры с поршнями и штоками и механизм преобразования возвратно-поступательного движения поршней во вращательное движение центрального вала. Механизм выполнен в виде закрепленных на траверсе, скрепляющей штоки всех поршней и соединенной шатунами с коленчатыми валами, связанными с распределительными валами, двух зубчатых реек, зацепленных с двумя зубчатыми колесами, установленными на центральном валу и соединенными с ним обгонными муфтами. Один из коленчатых валов кинематически связан с центральным валом через обгонную муфту и механическую передачу. Изобретение обеспечивает снижение расхода энергоносителей и повышение мощности. 1 з.п. ф-лы, 6 ил.

| RU 2059831 C1, 10.05.1996 | |||

| RU 94021274 A1, 10.01.1996 | |||

| SU 1543099 A1, 15.02.1990 | |||

| RU 2059830 C1, 10.05.1996. |

Авторы

Даты

2001-08-27—Публикация

1997-03-18—Подача