Изобретение относится к области трубопроводного транспорта, а именно к методам неразрушающего контроля (НК) и оценки технического состояния трубопроводов при их испытаниях и в условиях эксплуатации.

В настоящее время для обнаружения дефектов трубопроводов, вызванных потерей металла, таких как точечная и общая коррозия, вырывы, царапины, а также дефектов типа расслоений, параллельных стенке трубы, при проведении внутренней инспекции трубопроводов применяются автономные дефектоскопические аппараты. Поэтому стало возможным на основе полученной ими информации проводить поверочные расчеты на прочность поврежденных указанными дефектами участков трубопровода и тем самым количественно оценивать параметры его технического состояния,

С другой стороны к числу наиболее опасных дефектов в трубопроводах относятся продольные трещины и трещиноподобные дефекты. Опасность их состоит в том, что под действием циклически изменяющихся нагрузок они способны прорастать и при достижении критических размеров мгновенно распространяться на значительную длину, что сопровождается большими потерями перекачиваемого продукта и взрывом (газопровода). Очагами развития трещин чаще всего служат дефекты сварных швов, такие как непровары, несплавления, шлаковые включения. Поэтому контроль дефектов в швах является необходимым условием обеспечения безаварийной эксплуатации трубопроводов.

Обычно дефектоскопический аппарат для проведения внутренней инспекции магистральных трубопроводов состоит из одного или нескольких гибко соединенных между собой модулей, выполняющих определенные функции, например, транспортировка аккумуляторных батарей, аппаратуры используемого физического метода, регистрирующей аппаратуры и т.п. В настоящее время на таких аппаратах используется несколько физических методов НК трубопроводов, среди них такие, как магнитный, вихретоковый, ультразвуковой методы.

Известен, например, аппарат для магнитной инспекции трубопроводов соответственно из ферромагнитных материалов. Корпуса модулей аппарата представляют собой жесткие цилиндрические оболочки из немагнитного материала, соосные с трубопроводом и имеющие приблизительно в два раза меньший диаметр. На этих оболочках установлены по окружности их поперечных сечений постоянные магниты, которые образуют со стенкой трубопровода единые магнитные контура в каждом сечении путем соединения магнитов со стенкой трубопровода посредством множества проволочных или фольговых упругих металлических элементов. Эти элементы также служат полностью или частично (совместно с колесами) в качестве опор модулей в трубопроводе (US Pat. N 4447777. Magnetic pipeline inspection vehicle with metallic foil and bristle contacts supporting the vehicle. May 8, 1984).

Известен также аппарат, предназначенный для обнаружения дефектов типа коррозионных язв и содержащий один или более ультразвуковых генераторов для получения пучка излучения с плоским волновым фронтом, направленного к внутренней стенке трубопровода. Анализ времени задержки отраженного от стенки сигнала выявляет наличие коррозионных повреждений на внутренней поверхности трубопровода (US Pat. N 4769598. Apparatus for electromagnetically testing the walls of pipelines. Sep. 6, 1988).

В настоящее время ряд ведущих фирм мира работают над созданием дефектоскопических аппаратов для определения продольных трещин и трещиноподобных дефектов в трубопроводах. Например, новый дефектоскоп "Ультраскан CD", основанный также на принципе ультразвуковой технологии, использующей волны сдвига, генерируемые при излучении ультразвукового импульса в связующей среде (нефть, вода и т.п.) под углом к поверхности трубопровода, предназначен в основном для поиска продольных трещин. Но до сих пор классификация дефектов по степени опасности может быть выполнена только после их дополнительного обследования в шурфах. Так, например, данные, получаемые по результатам пропуска "Ультраскана", позволяют оценить опасность обнаруженных стресс-коррозионных дефектов и определить дефекты, которые должны быть вскрыты и обследованы локальными неразрушающими методами (Седьмая международная деловая встреча "Диагностика-97". Том 2. Диагностика линейной части магистральных трубопроводов. М.: РАО "Газпром", 1997, стр. 81-94).

Кроме того, ведутся разработки по осуществлению нетрадиционного метода внутритрубной дефектоскопии, заключающегося в том, что в процессе перемещения снаряда-дефектоскопа по направлению потока транспортируемого продукта первоначально определяются отклонения величины параметров материала стенок трубы и величины электрического тока, распределенного в стенках трубы, от их заданных значений. Одновременно определяются и регистрируются координаты выявленного отклонения. Затем по сформированной в системе управления команде производится остановка снаряда, возвращение его к координатам выявленного отклонения и со скоростью, обеспечивающей заданную точность измерений, производят повторную дефектоскопию зоны выявленного отклонения (Шестая международная деловая встреча "Диагностика-96". Доклады и сообщения. Том 1. Диагностика трубопроводов. М.: РАО "Газпром", 1996, стр. 10-12).

При этом до настоящего времени регистрация информации имеющимися на борту устройств методами ведется непрерывно по мере также пока непрерывного продвижения аппаратов по трубопроводу. То есть получаются как бы статические картины дефектов без выявления поведения последних при нагружении трубопровода. Хотя известен

1. Способ неразрушающего контроля (НК) трубопроводов, заключающийся в том, что посредством установленных на поршневом элементе, расположенном в трубопроводе в текучей среде, преобразователей излучают сигнал, принимают отраженные от внутренней и внешней поверхностей трубопровода и от дефектов сигналы и регистрируют их, отличающийся тем, что излучение и прием сигналов осуществляют дважды, при различных давлениях текучей среды в контролируемом участке трубопровода, а о наличии дефектов судят по разности зарегистрированных сигналов;

2. Способ НК по п. 1, отличающийся тем, что различные значения давления создают изменением положения поршня до или после контролируемой зоны по направлению течения среды в трубопроводе (Шабуневич В.И. Способ неразрушающего контроля трубопроводов. Патент России N 2108569).

Кроме того, известен способ нагружения трубопроводов при их НК, заключающийся в том, что при перемещении в трубопроводе устройства поршневого типа посредством текучей среды создается перепад давления на исследуемом участке трубопровода, отличающийся тем, что перепад давления создается за счет выполнения корпуса устройства меньшего поперечного сечения, чем сечение трубопровода, и образования зазора между внутренней поверхностью трубопровода и наружной поверхностью корпуса устройства для прохождения текучей среды (Шабуневич В.И. Способ нагружения трубопроводов при их неразрушающем контроле. Патент России N 2095680).

С другой стороны, известен также способ определения напряжений перед трещинами в элементах конструкций, заключающийся в том, что освещают поверхность когерентным излучением до полной величины нагрузки, поэтапно одновременно нагружают элемент, записывают на каждом из этапов двухэкспозиционные голограммы во встречных пучках для поверхности элемента в зоне вершины трещины и регистрируют интерференционные картины, по параметрам которых рассчитывают напряжение перед трещиной, отличающийся тем, что с целью повышения точности определения напряжений перед трещинами после освещения элемента записывают двухэкспозиционную голограмму во встречных пучках, регистрируют интерференционную картину, обусловленную нормальной компонентой вектора перемещений, определяют по ней область поверхности элемента перед трещиной, покрытую интерференционными полосами в виде семейства гипербол (эллипсов), вне этой зоны на каждом этапе нагружения определяют с помощью, например, тензорезисторов приращение главного номинального напряжения перед трещиной, в качестве параметров, по которым рассчитывают напряжения, выбирают расстояния ax и ay между интерференционными полосами одного порядка, соответственно nx и ny относительно центра семейства гипербол (эллипсов), а суммарное максимальное напряжение перед трещиной определяют по соотношению

где N - число этапов приращения нагрузки,

σ

E и ν - модуль Юнга и коэффициент Пуассона материала элемента конструкции;

t - толщина элемента конструкции;

λ - длина волны когерентного излучения.

(V. I. Shabunevich. Local stress state definition of structural elements using holographic interferometry. / Nondestr. Test. Eval., 1995, vol. 12, pp. 211-218).

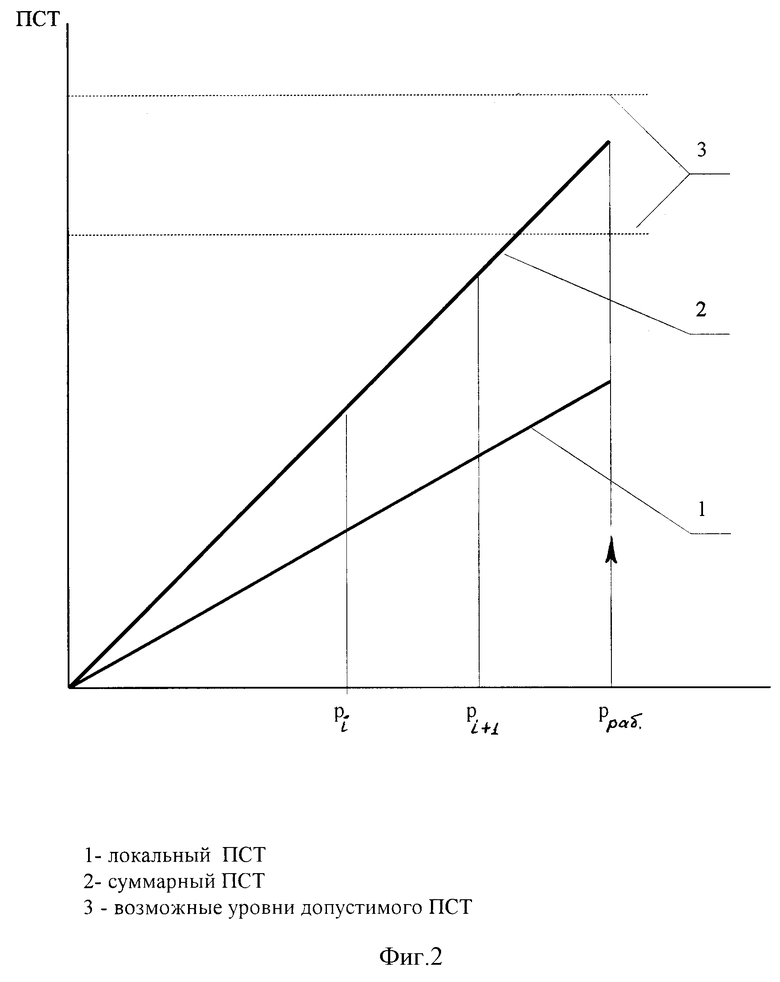

С другой стороны, известен способ оценки опасности дефектов, обнаруженных при проведении внутритрубной инспекции трубопроводов. При этом каждый дефект характеризуется двумя определенными параметрами: относительной глубиной (d/t, где d - максимальная глубина дефекта, t - толщина стенки трубопровода) и длиной L в продольном направлении трубопровода. (Ширина дефекта при этом не учитывается, так как на основе обобщения результатов натурных экспериментов выявлено, что ширина дефекта оказывает существенно меньшее влияние на величину разрушающего давления трубы по сравнению с максимальной глубиной d и длиной L дефекта). В результате расчета для каждого дефекта определяется степень опасности, в соответствии с которой дефект классифицируется по трем категориям: "опасные", "неопасные" и "недопустимые". Для "неопасных" дефектов, учитывая что они составляют абсолютное большинство из всех обнаруживаемых ВИС, дополнительно вводится подкатегория "потенциально опасные". Для обследованного участка МТ строится кривая, характеризующая границу опасности коррозионных дефектов типа коррозионных язв и пятен (фиг. 1). В качестве критерия опасности дефекта принято условие разрушения трубопровода по этому дефекту при величине разрушающего давления на уровне минимального испытательного давления по СНиП III-42.80. Таким образом, все дефекты, лежащие на кривой, имеют одинаковую степень опасности, для них коэффициент опасности дефекта К=1. (Васин Е.С. Оценка технического состояния магистральных нефтепроводов по результатам диагностического контроля. /Трубопроводный транспорт нефти, 1996, N 4, стр. 26-29).

Задачей настоящего изобретения является повышение точности оценки опасности дефектов, обнаруженных с помощью внутритрубных дефектоскопических снарядов, это повышение может быть достигнуто путем увеличения информативности самих дефектоскопических аппаратов посредством изменения режимов их движения и съема информации с целью получения динамических характеристик обнаруженных дефектов, т.е. поведения дефектов при нагружении трубопровода; а также расширение области применения этих аппаратов для дефектоскопии различных трубопроводов из любых материалов, повышение точности и качества выполняемых функций ввиду возможного статического (пошагового) режима работы аппарата; кроме того, повышение безопасности проведения внутренней инспекции трубопровода вследствие исключения случаев повышения давления выше рабочей величины (например, при застревании аппарата в трубопроводе) и вследствие возможного исключения инерционных нагрузок на аппарат.

Поставленная задача достигается тем, что:

1. В способе оценки опасности дефектов трубопровода, заключающемся в том, что по магистральному трубопроводу пропускают дефектоскопический снаряд, с помощью аппаратуры дефектоскопических методов, установленной на его борту, обнаруживают и регистрируют имеющиеся в трубопроводе дефекты и определяют их геометрические характеристики, предложено пропускать дефектоскопический снаряд с пошаговыми остановками или замедлением по трубопроводу, при этом в каждой исследуемой зоне многократно регистрировать различные величины параметров текучей среды и по ним определять величины изменений номинальных параметров состояния трубопровода (ПСТ) в этих зонах, а также регистрировать многократно информацию аппаратурой дефектоскопических методов при соответствующих величинах параметров текучей среды и определять изменения максимальных локальных ПСТ вблизи дефектов, обнаруженных в исследуемых зонах, и находить максимальные величины ПСТ как сумму номинальных ПСТ и величин изменений максимальных локальных ПСТ, и сравнивать полученные максимальные величины ПСТ с допустимыми значениями.

2. В способе оценки опасности дефектов трубопровода по п.1 предложено величины изменений максимальных локальных ПСТ определять путем экстраполяции по величинам соответствующих им параметров текучей среды.

3. В способе оценки опасности дефектов трубопровода по п. 1 предложено в качестве измеряемых параметров среды регистрировать такие ее параметры, как давление, скорость, температуру, в качестве величин изменений номинальных ПСТ определять расчетом или экспериментально величины изменений номинальных напряжений (деформаций), в качестве дефектоскопических использовать методы голографической интерферометрии, позволяющие регистрировать двухэкспозиционные голограммы исследуемых зон трубопровода, и по восстановленным с этих голограмм интерферограммам изменений нормальных компонент векторов перемещений внутренней поверхности трубопровода определять величины изменений изгибных составляющих напряжений (деформаций) у вершин трещин и далее находить максимальные величины напряжений (деформаций) вблизи дефектов как сумму номинальных этих величин и величин изменений максимальных локальных изгибных составляющих напряжений (деформаций), и сравнивать полученные максимальные величины ПСТ с допустимыми значениями.

4. В способе оценки опасности дефектов трубопровода по п. 3 предложено величины изменений максимальных локальных изгибных составляющих напряжений (деформаций) определять путем экстраполяции по величинам соответствующих им рабочих параметров текучей среды.

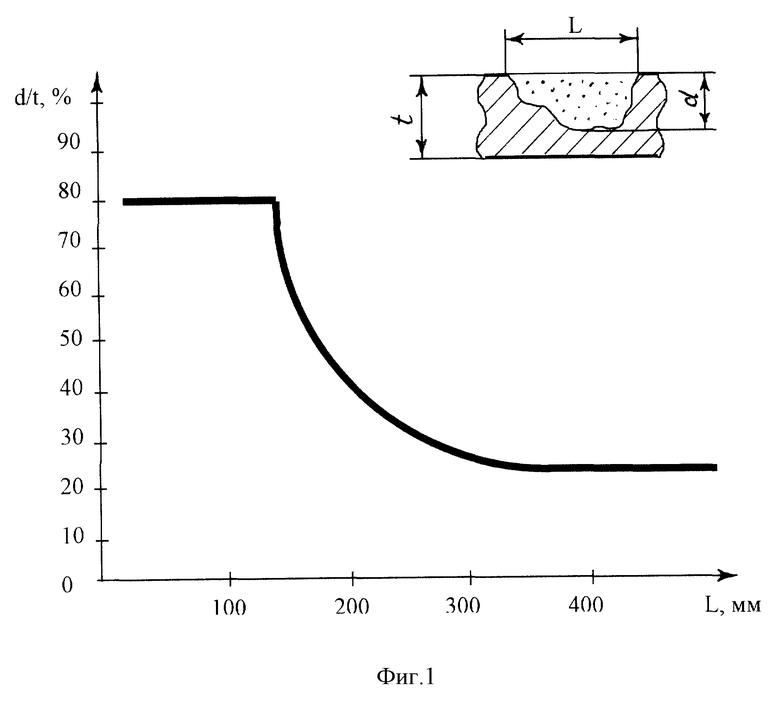

На фиг. 1 показан график зависимости допустимой относительной глубины дефектов от их длины. На фиг. 2 представлены графики, иллюстрирующие возможную экстраполяцию величины изменения локального ПСТ по величине рабочего параметра текучей среды.

Способ осуществляют следующим образом. По трубопроводу пропускают дефектоскопический снаряд с пошаговыми остановками или замедлением, при этом в каждой исследуемой зоне многократно регистрируют различные величины параметров текучей среды (например, давление, скорость, температуру) и по ним определяют величины изменений номинальных параметров состояния трубопровода (ПСТ) в этих зонах, а также регистрируют многократно информацию аппаратурой дефектоскопических методов при соответствующих величинах параметров текучей среды и определяют изменения максимальных локальных ПСТ вблизи дефектов, обнаруженных в исследуемых зонах, и находят максимальные величины ПСТ как сумму номинальных ПСТ и величин изменений максимальных локальных ПСТ, экстраполированных по величинам соответствующих им, например, рабочих параметров текучей среды, и сравнивают полученные максимальные величины ПСТ с допустимыми значениями. Так, например, в качестве величин изменений номинальных ПСТ определяют величины изменений номинальных напряжений (деформаций), а в качестве бортовых используют методы, например, голографической интерферометрии, позволяющие регистрировать двухэкспозиционные голограммы исследуемых зон трубопровода, и по восстановленным с этих голограмм интерферограммам изменений нормальных компонент векторов перемещений внутренней поверхности трубопровода определяют, например, величины изменений изгибных составляющих напряжений (деформаций) у вершин трещин и далее находят максимальные величины напряжений (деформаций) вблизи дефектов как сумму номинальных этих величин и величин изменений максимальных локальных изгибных составляющих напряжений (деформаций), экстраполированных по величинам соответствующих им, например, рабочих параметров текучей среды, и сравнивают полученные максимальные величины ПСТ с допустимыми значениями.

Изобретение относится к области трубопроводного транспорта, а именно к методам неразрушающего контроля и оценки технического состояния трубопроводов при их испытаниях и в условиях эксплуатации. Повышение точности оценки опасности дефектов трубопровода достигается тем, что по магистральному трубопроводу пропускают дефектоскопический снаряд с пошаговыми остановками или замедлением, с помощью аппаратуры бортовых методов обнаруживают и регистрируют имеющиеся в трубопроводе дефекты и определяют их геометрические характеристики. В каждой исследуемой зоне многократно регистрируют различные величины параметров текучей среды и по ним определяют величины изменений номинальных параметров состояния трубопровода в этих зонах. Регистрируют многократно информацию аппаратурой дефектоскопических методов при соответствующих величинах параметров текучей среды. Определяют изменения максимальных локальных параметров состояния трубопровода вблизи дефектов, обнаруженных в исследуемых зонах. Находят максимальные величины параметров состояния трубопровода как сумму номинальных параметров состояния трубопровода и величин изменений максимальных локальных параметров состояния трубопровода, и сравнивают полученные максимальные величины параметров состояния трубопровода с допустимыми значениями. Величины изменений максимальных локальных параметров состояния трубопровода определяют путем экстраполяции по величинам соответствующих им параметров текучей среды. 3 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВАСИН Е.С | |||

| Оценка технического состояния магистральных нефтепроводов по результатам диагностического контроля, Трубопроводный транспорт нефти, № 4, 1996, с.26-29 | |||

| US 4769598, 06.09.1988 | |||

| US 4447777, 08.05.1984 | |||

| СПОСОБ НАГРУЖЕНИЯ ТРУБОПРОВОДОВ ПРИ ИХ НЕРАЗРУШАЮЩЕМ КОНТРОЛЕ | 1993 |

|

RU2095680C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОФИЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ, ПРОСТРАНСТВЕННОГО ПОЛОЖЕНИЯ И НАПРЯЖЕННОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 1996 |

|

RU2106569C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТРУБОПРОВОДОВ | 1993 |

|

RU2108569C1 |

| RU 94019575 A1, 27.01.1996. | |||

Авторы

Даты

2001-08-27—Публикация

1998-06-10—Подача