Изобретение относится к аппаратам, предназначенным для обнаружения дефектов в стенках трубопроводов из различных материалов и перемещаемым внутри трубопроводов.

Обычно аппарат для проведения дефектоскопической инспекции трубопроводов состоит из одного или нескольких гибко соединенных между собой модулей, выполняющих определенные функции, например, транспортировка аккумуляторных батарей, аппаратуры используемого физического метода, регистрирующей аппаратуры и т.п.

В настоящее время на таких аппаратах используется несколько физических методов неразрушающего контроля (НК) трубопроводов, среди них такие, например, как магнитный, вихретоковый, ультразвуковой методы. Магнитный метод НК применяют для контроля изделий из ферромагнитных материалов, т.е. из материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего магнитного поля (см. Зацепин Н.Н., Коржова Л.В. Магнитная дефектоскопия. Минск: Наука и техника, 1981, 208 с.). Вихретоковый метод основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля (см. Герасимов В.Г., Клюев В.В Шатерников В.Е. Методы и приборы вихретокового контроля промышленных изделий. М.: Энергоатомиздат, 1983, 242 c. ). Ультразвуковой метод контроля трубопроводов состоит в том, что преобразователи излучают импульсы ультразвуковых колебаний, принимают и регистрируют сигналы, отраженные от внутренней и внешней поверхностей трубопровода, а также от поверхности дефектов, образовавшихся в трубопроводе (рекламный проспект фирмы Pipetronix "UltraScan Korrosionsmessung mit Ultraschall", S 1-74/GD.1.6.91).

Для перемещения такого аппарата внутри трубопровода обычно используется энергия текучей по трубопроводу среды (нефти, газа, конденсата и т.д.). При этом на модулях аппарата устанавливаются резиновые (или из другого упругого материала) кольца, перекрывающие поперечные сечения трубопровода между корпусами модулей и внутренней поверхностью трубопровода и, тем самым, воспринимающие давление текучей среды, приводящее аппарат в непрерывное движение по трубопроводу. Для регулирования движения иногда в этих поршневых кольцах делается перфорация.

Известен аппарат для магнитной инспекции трубопроводов соответственно из ферромагнитных материалов. Корпуса модулей аппарата представляют собой жесткие цилиндрические оболочки из немагнитного материала, соосные с трубопроводом и имеющие приблизительно в два раза меньший диаметр. На этих оболочках установлены по окружности их поперечных сечений постоянные магниты, которые образуют со стенкой трубопровода единые магнитные контуры в каждом сечении путем соединения магнитов со стенкой трубопровода посредством множества проволочных или фольговых упругих металлических элементов. Эти элементы также служат полностью или частично (совместно с колесами) в качестве опор модулей в трубопроводе (U.S. Pat. N 4,447,777. Magnetic pipeline inspection vehicle with metallic foil and bristle contacts supporting the vehicle. May 8, 1984).

Известен также аппарат, предназначенный для обнаружения дефектов типа коррозионных язв и содержащий один или более ультразвуковой генератор для получения пучка излучения с плоским волновым фронтом, направленного к внутренней стенке трубопровода. Анализ времени задержки отраженного от стенки сигнала выявляет наличие коррозионных повреждений на внутренней поверхности трубопровода (U. S. Pat. N 4,641,529. Pipeline inspection device using ultrasonic apparatus for corrosion pit detection. Feb. 10, 1987).

Известен также аппарат, предназначенный для определения участков изгибного деформирования трубопроводов, например, за временной период между последовательными его инспекциями. Такой аппарат, в основном, начинен гироскопической аппаратурой, и после прохождения заданной части трубопровода он выдает карту пространственного положения трубопровода. Сравнивая эту карту с предыдущей или проектной, выявляют участки изгибного деформирования трубопровода.

Известен также перемещаемый аппарат для контроля сварочных швов трубопроводов, содержащий управляемый электронным блоком моторный носитель, на котором смонтирован прожектор гамма-излучения, радиоактивный источник перемещается по каналу из укрытия в рабочее положение с помощью приводимого пневматическим устройством держателя (U.S. Pat. N 4,516,256. Movable projector unit for gamma radiation for welding control purposes with pipe-lines and the like. May 7, 1985).

Известен также аппарат для электромагнитного тестирования стенок трубопроводов из ферромагнитных материалов (прототип изобретения), включающий: конструктивные модули, подвижно опираемые на внутренние стенки трубопровода таким образом, что указанные модули перемещаются продольно внутри трубопровода вдоль его оси; устройства контроля скорости на указанных модулях для контроля скорости перемещения по указанному трубопроводу; первые и вторые магнитные устройства, переносимые указанными конструктивными модулями и предназначенные для обнаружения трещин и повреждений в указанном трубопроводе, перемещаются продольно в указанном трубопроводе; указанное первое магнитное устройство, создающее первое магнитное поле, предназначено для обнаружения трещин и повреждений, распространяющихся преимущественно в одном направлении; указанное второе магнитное устройство, создающее второе магнитное поле, предназначено для обнаружения трещин и повреждений, распространяющихся преимущественно в перпендикулярном первому направлении; указанные первое и второе магнитные устройства расположены одно за другим и содержат также электродинамические ультразвуковые устройства для одновременного измерения толщины стенки трубопровода; эти ультразвуковые устройства, включающие по крайней мере одну высокочастотную токовую катушку, индуктивно связанную со стенкой трубопровода; указанная по крайней мере одна токовая катушка содержит устройство для измерения задержек между посылаемыми и получаемыми импульсами. Таким образом, этот аппарат предназначен для обнаружения трещин и повреждений, преимущественно распространяющихся в продольном и поперечном относительно оси трубопровода направлении, и для одновременного измерения толщины стенки трубопровода. Как набор соответствующих конструктивных модулей он непрерывно движется продольно внутри трубопровода (U.S. Pat. N 4,769,598. Apparatus for electromagnetically testing the walls of pipelines. Sep. 6,1 988).

Таким образом, магнитный метод используется для обнаружения дефектов типа трещин; ультразвуковой - для толщинометрии стенки трубопровода и, следовательно, для обнаружения в ней коррозионных выемок и других пустот; гироскопический - для определения участков изгибного деформирования трубопровода; метод радиоактивного излучения - для контроля сварных швов трубопровода. Ввиду того, что трещины (особенно продольные) являются одним из основных видов дефектов трубопроводов, рассмотренные аппараты применимы только для исследования трубопроводов из ферромагнитных материалов. При этом регистрация информации имеющимися на борту устройства методами ведется непрерывно по мере также непрерывного продвижения аппаратов по трубопроводу. То есть получаются как бы статические картины дефектов без выявления поведения последних при нагружении трубопровода, хотя при этом одновременно осуществляется пассивное (не используемое при дефектоскопии) нагружение трубопроводов, например, за счет разности давлений текучей среды до и после аппарата.

Задачей настоящего изобретения является увеличение информативности дефектоскопических аппаратов путем изменения режима их движения и регистрации ими информации с целью получения динамических характеристик обнаруженных дефектов (поведение дефектов при нагружении трубопровода), а также расширение области применения этих аппаратов для дефектоскопии различных трубопроводов из любых материалов; повышение точности и качества выполняемых функций ввиду статического режима работы аппарата; кроме того, повышение безопасности проведения внутренней инспекции трубопровода вследствие исключения случаев повышения давления текучей среды выше рабочей величины (например, при застревании аппарата в трубопроводе) и вследствие практического исключения инерционных нагрузок на аппарат.

Поставленная задача достигается тем, что:

1. В способе дефектоскопического контроля трубопроводов, заключающемся в том, что для неразрушающего контроля трубопроводов применяют дефектоскопические аппараты поршневого типа, которые перемещают внутри трубопровода потоком текучей в нем среды, предложено дефектоскопические аппараты перемещать текучей средой и/или приводом с замедлением их перемещения относительно текучей среды или с полными остановками, при этом при замедлении аппаратов или при их остановках производить открытие кольцевых каналов между их корпусами и внутренней поверхностью трубопровода для прохождения текучей среды, при этом производить регистрацию информации дефектоскопическими методами и регистрацию параметров текучей среды в исследуемой зоне, после чего кольцевые каналы перекрывать и производить регистрацию информации теми же дефектоскопическими методами и регистрацию параметров текучей среды на том же участке трубопровода; после этого аппараты перемещать на следующий исследуемый участок трубопровода и процесс повторять.

2. В способе по п. 1 предложено в качестве параметров текучей среды регистрировать величины давления, температуры и скорости текучей среды.

3. В способе по п. 1 предложено при замедлении или остановках аппаратов регистрировать также показания датчиков устройства измерения пространственной кривизны трубопровода вдоль его оси.

4. В аппарате для дефектоскопического контроля трубопроводов, выполненном в виде одного или нескольких гибко соединенных между собой цилиндрических модулей, наружный диаметр которых существенно меньше внутреннего диаметра трубопровода, модули опираются на установленные на рычагах колеса, аппарат содержит поршневые кольца, размещенные на корпусах его модулей и перекрывающие кольцевые каналы между корпусами и внутренней поверхностью трубопровода; систему торможения, включающую устройства механического торможения о стенки трубопровода, устройство измерения пройденного пути (одометр), чувствительным элементом которого является одно (или несколько) свободно вращаемое при движении аппарата по трубопроводу колесо; чувствительные элементы устройств дефектоскопических методов, расположенные на корпусах модулей; бортовую аппаратуру для регистрации дефектоскопической информации и параметров текучей среды и аппаратуру управления движением аппарата; при этом все элементы и блоки аппарата электрически связаны между собой, предложено содержать привод на опорные колеса для осуществления дополнительных (при необходимости) перемещений аппарата; устройство, преобразующее энергию перетекающей по перепускным каналам текучей среды при замедлении движения или при остановках аппарата в хранящуюся на борту аппарата энергию; датчики параметров текучей среды, установленные в кольцевых каналах в зонах регистрации чувствительными элементами дефектоскопических методов информации о состоянии трубопровода; аппаратуру дефектоскопических методов, позволяющих кроме обнаружения и измерения дефектов также регистрировать изменение состояния поврежденных участков трубопровода при его нагружении.

5. В аппарате по п. 4 предложено в качестве привода на опорные колеса аппарата для осуществления его дополнительных перемещений использовать электрический привод, например в ступицах колес устанавливать электромоторы.

6. В аппарате по п. 4 предложено в качестве устройства, преобразующего энергию перетекающей по перепускным каналам текучей среды при замедлении движения или при остановках аппарата в хранящуюся на борту аппарата энергию, содержать турбину, установленную в перепускном канале и вырабатывающую электроэнергию, которая запасается и хранится в аккумуляторных батареях.

7. В аппарате по п. 4 предложено в качестве датчиков параметров текучей среды, установленных на корпусах модулей аппарата в зонах регистрации дефектоскопической информации, содержать датчики давления, температуры и скорости текучей среды.

8. В аппарате по п. 4 предложено в качестве регистрирующей дефектоскопической аппаратуры содержать аппаратуру методов голографической интерферометрии и/или аккустической эмиссии.

9. В аппарате по п.4 предложено содержать устройство измерения пространственной кривизны трубопровода вдоль его оси, чувствительные элементы которого разнесены по длине аппарата и расположены, например, на рычагах колес модулей аппарата.

10. В аппарате по п.4 предложено содержать радарное устройство, обеспечивающее преодоление препятствий аппаратом внутри трубопровода и включающее установленную в носовой части аппарата антенну; по сигналам радарного устройства при приближении аппарата к препятствию происходит уборка частей аппарата, траектория движения которых проходит через препятствие.

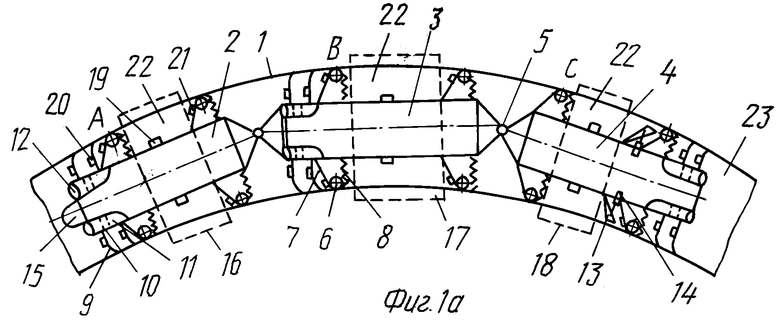

На фиг. 1a представлена одна из возможных схем дефектоскопического аппарата, исследующего трубопровод 1. Аппарат состоит из трех модулей 2, 3 и 4, гибко соединенных между собой с помощью муфт 5. Корпуса модулей представляют собой прочные цилиндрические тела из немагнитного материала, заполненные различной бортовой аппаратурой и имеющие наружный диаметр существенно меньшей величины, чем внутренний диаметр трубопровода. Модули опираются на колеса 6, закрепленные на подвижных рычагах 7, рычаги отжимаются пружинами 8. В передней части первых двух и в задней части третьего модуля установлены гибкие упругие поршневые кольца 9, предназначенные для осуществления перемещений аппарата наряду с дополнительным приводом, например электрическим, на колеса аппарата. В носовых частях первых двух и в задней части третьего модуля аппарата, имеющих уменьшенный диаметр, установлены также перфорированные поршневые кольца 10, открывающие каналы 11 для перетекания текучей среды при замедлении движения или остановках аппарата. В этих каналах установлены турбины 12 для выработки дополнительной энергии. Аппарат имеет также механическое тормозное устройство 13, в котором тормозные колодки прижимаются к внутренней стенке трубопровода с помощью, например, гидравлических цилиндров 14. Впереди аппарата имеется антенна 15 радарного устройства, обеспечивающего прохождение аппаратом препятствий. Для этого у всех выступающих из корпусов модулей частей (колеса, датчики и т.п.) имеются дополнительные приводы, срабатывающие на их уборку и выпуск по сигналам бортовой аппаратуры управления. Позициями 16, 17 и 18 обозначены зоны исследования трубопровода бортовыми дефектоскопическими методами. В этих зонах на каждом модуле аппарата установлены датчики 19, регистрирующие параметры текучей среды (давление, скорость и т.д.). Для предотвращения случаев повышения давления текучей среды выше рабочего давления ее в трубопроводе на поршневых кольцах 9 установлены предохранительные клапаны 20. На рычагах колес 7 установлены датчики 21 аппаратуры измерения кривизны трубопровода. Позицией 22 обозначены кольцевые каналы, образуемые модулями аппарата и внутренней поверхностью трубопровода. Позицией 23 обозначена свободная от аппарата внутренняя полость трубопровода.

На фиг. 1б показана схема возможного алгоритма получения радиуса кривизны трубопровода по показаниям, например, относительного положения трех датчиков 21, обозначенных буквами A, B и C на фиг. 1a).

Способ осуществляют следующим образом. Для остановки аппарата или замедления его движения относительно текучей среды (когда скорость движения аппарата становится меньше скорости движения текучей среды по свободному трубопроводу 23, не занятому аппаратом), с помощью, например, перфорированных поршневых колец 10 открывают каналы 11, одновременно включая с помощью гидроцилиндров 14 тормоза 13. При этом текучая среда проходит по кольцевым каналам 22 и по закону Вернули (см., например, Л. Эллиот и У. Уилкокс Физика. Пер. с англ., М.: Наука, 1975, стр. 115-118) в них уменьшается давление текучей среды за счет увеличения скорости ее перетекания по сравнению с внутренней полостью свободного трубопровода (ввиду меньшей площади проходного сечения кольцевых каналов 22 по сравнению со свободным трубопроводом 23). При этом начинают работать турбины 12, вырабатывая дополнительную энергию, например электрическую, запасаемую аппаратом. Максимального снижения давления в кольцевых каналах 22 модулей аппарата можно достичь при полной его остановке и первоначальном закрытии канала 11 заднего (последнего по ходу движения) модуля аппарата. При этом давление в кольцевых каналах 22 до страгивания аппарата уменьшается до минимальной величины. На заданной величине давления в кольцевых каналах 22 (величина давления измеряется датчиками 19) производится регистрация сигналов всеми бортовыми дефектоскопическими методами в зонах кольцевых каналов 22, а также запись соответствующих параметров текучей среды датчиками 19 (давление, скорость и др.), показаний подключенного, например, к одному или нескольким колесам 6 одометра (длины пройденного аппаратом пути по трубопроводу) и показаний, например, относительного положения датчиков кривизномеров 21, установленных на рычагах колес 7. Далее производят увеличение давления текучей среды в кольцевых каналах 22 путем перекрытия каналов 11 переднего модуля аппарата (при этом вначале открывается канал 11 заднего модуля, если перекрытие этого канала использовалось для максимального снижения давления в каналах 22). После чего производится регистрация сигналов всеми бортовыми дефектоскопическими методами в зонах кольцевых каналов 22 и запись соответствующих параметров текучей среды датчиками 19 (давление, скорость и др.). После этого производится растормаживание аппарата, и он перемещается на следующий исследуемый участок трубопровода. Показания датчиков дефектоскопических методов при различных давлениях текучей среды для одних и тех же исследуемых зон трубопровода обрабатываются по различным методикам (например, для электромагнитных методов сравниваются между собой) с целью выявления наличия дефектов в трубопроводе и оценки их безопасности.

Упрощенный вариант аппарата может также успешно использоваться при дефектоскопии трубопроводов различных коммунальных сетей. При небольших длинах трубопровода целесообразно осуществлять, например, проводную или волоконную связь с аппаратом, не имея на его борту запоминающей аппаратуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ОПАСНОСТИ ДЕФЕКТОВ ТРУБОПРОВОДА | 1998 |

|

RU2172929C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ДВИЖЕНИЯ АППАРАТА ДЛЯ ВНУТРИТРУБНОГО ОБСЛЕДОВАНИЯ ТРУБОПРОВОДОВ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2270955C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТРУБОПРОВОДОВ | 1993 |

|

RU2108569C1 |

| СПОСОБ НАГРУЖЕНИЯ ТРУБОПРОВОДОВ ПРИ ИХ НЕРАЗРУШАЮЩЕМ КОНТРОЛЕ | 1993 |

|

RU2095680C1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 1999 |

|

RU2186361C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ВОЗМОЖНОСТИ НАСТУПЛЕНИЯ КАТАСТРОФИЧЕСКИХ ЯВЛЕНИЙ | 2012 |

|

RU2520167C1 |

| СПОСОБ ИСПЫТАНИЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО ПРИБОРА НА КОЛЬЦЕВОМ ТРУБОПРОВОДНОМ ПОЛИГОНЕ | 2012 |

|

RU2526579C2 |

| СПОСОБ ДИАГНОСТИКИ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445594C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТРУБОПРОВОДА | 2009 |

|

RU2390769C1 |

| СПОСОБ ЭКСТРЕННОЙ ДИАГНОСТИКИ ТРУБОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2010 |

|

RU2442072C1 |

Изобретение относится к аппаратам, предназначенным для обнаружения дефектов в стенках трубопроводов. Повышение надежности определения различных дефектов достигается за счет того, что дефектоскопические аппараты поршневого типа перемещаются внутри трубопровода потоком текучей в нем среды и/или приводом с замедлением их перемещения относительно текучей среды или с полными остановками. При замедлении аппаратов или их остановках производится открытие кольцевых каналов между их корпусами и внутренней поверхностью трубопровода для прохождения текучей среды. Производится регистрация информации дефектоскопическими методами и регистрация параметров текучей среды в исследуемой зоне. Затем кольцевые каналы перекрываются и указанные выше операции повторяются на том же участке трубопровода. Далее аппарат перемещается на следующий исследуемый участок трубопровода и процесс повторяется. Аппарат для дефектоскопического контроля выполнен в виде одного или нескольких гибко соединенных между собой цилиндрических модулей, наружный диаметр которых существенно меньше внутреннего диаметра трубопровода, модули опираются на установленные на рычагах колеса. Аппарат содержит поршневые кольца, размещенные на корпусах его модулей и перекрывающие кольцевые каналы между корпусами и внутренней поверхностью трубопровода, систему торможения, включающую устройства механического торможения о стенки трубопровода, устройство измерения пройденного пути (одометр), чувствительным элементом которого является одно (или несколько) свободно вращаемое при движении аппарата по трубопроводу колесо, чувствительные элементы устройств дефектоскопических методов, расположенные на корпусах модулей, бортовую аппаратуру для регистрации дефектоскопической информации и параметров текучей среды, аппаратуру управления движением аппарата. Все элементы и блоки аппарата электрически связаны между собой. Аппарат также содержит привод на опорные колеса для осуществления дополнительных перемещений аппарата, устройство, преобразующее энергию перетекающей по перепускным каналам текучей среды при замедлении движения или при остановках аппарата в хранящуюся на борту аппарата энергию, датчики параметров текучей среды, установленные в кольцевых каналах в зонах регистрации информации о состоянии трубопровода, аппаратуру, позволяющую регистрировать изменение состояния поврежденных участков трубопровода при его нагружении. 2 с. и 8 з.п. ф-лы, 2 ил.

| US 4769598, 06.09.1988 | |||

| US 4447777, 08.05.1984 | |||

| RU 94019575 A1, 27.01.1996 | |||

| RU 94020902 A1, 20.01.1996 | |||

| DE 3638936 A1, 26.05.1988 | |||

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТРУБОПРОВОДОВ | 1993 |

|

RU2108569C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОФИЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ, ПРОСТРАНСТВЕННОГО ПОЛОЖЕНИЯ И НАПРЯЖЕННОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 1996 |

|

RU2106569C1 |

| СПОСОБ ВНУТРИТРУБНОЙ ДЕФЕКТОСКОПИИ И ДЕФЕКТОСКОП-СНАРЯД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2109206C1 |

Авторы

Даты

2001-08-27—Публикация

1997-04-29—Подача